Дефекты и способы контроля направляющих.

Отклонение от прямолинейности:

- Контроль с помощью поверочных линеек. Линейку (или мостик) накладывают на зачищенную направляющую поверхность и щупами или на краску определяют зазор в различных точках через 300—500 мм. При другом способе на концы направляющей поверхности кладут две одинаковые мерные плитки, а на них линейку. Определяя просвет между линейкой и направляющей на различных участках, строят график износа направляющей по длине и определяют точку максимального износа. Длина поверочной линейки должна быть не менее 2/3 длины направляющей, в связи с чем данный способ контроля применяется для коротких направляющих.

Контроль с помощью уровня. Используется при длине направляющих, значительно превосходящей длину поверочной линейки. На направляющую поверхность кладут две одинаковые мерные плитки, на них ставят линейку (мостик, основание задней бабки, каретку суппорта) с чувствительным слесарным уровнем. Перемещая уровень вместе с линейкой и плитками вдоль направляющей, по отклонению пузырька строят график износа по длине направляющей и определяют место и величину наибольшего износа. Поскольку замеры ведут обычно на длине 500 мм, а цена деления шкалы уровней различной точности составляет 0,02—0,5 мм на длине 1000 мм, то показания уровня должны быть уменьшены вдвое (или пропорционально отношению 1000 мм к длине измерения), т. е. при длине измерения 500 мм фактическая цена деления шкалы уровней будет 0,01—0,025 мм.

Гидростатический способ. Основан на принципе сообщающихся сосудов. Гидростатический уровень состоит из двух головок с жидкостью, связанных водяным и воздушным (для выравнивания давления в головках) рукавами. Замер уровня жидкости в головках ведут с помощью микрометрических глубиномеров по касанию измерительного стержня с поверхностью жидкости. Точность отсчета 0,01 мм. Обе головки устанавливают на направляющую поверхность и одну из них перемещают вдоль направляющей. Разность показаний головок в различных точках указывает величину отклонения от прямолинейности.

- Способ натянутой струны. Используется для контроля направляющих значительной длины (2,5—10 м). С помощью кронштейнов па концах направляющей над ней и параллельно ей натягивают тонкую (диаметром 0,1—0,3 мм) стальную проволоку. На мостике (суппорте) устанавливают микроскоп с отсчетной шкалой и по окуляру совмещают нулевую отметку шкалы со струной. Перемещая мостик с микроскопом вдоль направляющей, по отклонению нулевой отметки от уровня струны определяют величину непрямолинейности.

- Оптические методы и приборы контроля. В качестве базовой (опорной) линии используют визирную ось оптического прибора. При визирном методе зрительную трубу помещают на одном из концов направляющей, а марку с целевым знаком перемещают по направляющей. В заданных точках положения марки на нее наводится зрительная труба. Посредством отсчетных приспособлений трубы или марки измеряется смещение центра знака относительно визирной оси.

При методике коллимации зрительную трубу визируют на коллиматор, задающий изображение базовой сетки, совмещенной в начальный момент с сеткой зрительной трубы. Перемещая коллиматор вдоль направляющей, в определенных точках фиксируют смещение изображения сетки коллиматора относительно сетки «визирной трубы. Точность измерения 0,02—0,04 мм на 1 м длины.При методе автоколлимации на одном конце направляющей жестко крепят автоколлиматор, являющийся как источником задающего изображения сетки, так и устройством, принимающим это изображение, отраженное от зеркала. В начальный момент зеркало, установленное на универсальный мостик, выверяют строго перпендикулярно к оптической визирной оси автоколлиматора, т. е. задающее и принятое изображение сеток должны совпадать. При перемещении мостика с зеркалом по направляющей в определенных точках фиксируют величину несовпадения указанных сеток, возникающего вследствие наклона зеркала из-за непрямолинейности направляющей. Точность измерения до 0,01 мм на 1 м длины. Современные автоколлиматоры изготовляют с визуальным и фотоэлектрическим отсчетами, а также с автоматическими установкой и отсчетом.

Отклонение от плоскостности (для направляющих значительной ширины). Контроль ведут аналогично определению отклонения от прямолинейности с тем отличием, что замеры осуществляют не в одном, а в нескольких направлениях.

Отклонение от параллельности:

индикатором, закрепленным в стойке или приспособлении, которое перемещают по одной из направляющих; измерительный штифт индикатора подводят к другой направляющей. Показания индикатора укажут величину отклонения от параллельности;

- уровнем, последовательно накладываемым на обе направляющие. Отклонение от параллельности определяется как разность показаний уровня;

- с помощью роликов и штангенциркуля или микрометра для направляющих типа «ласточкин хвост».

Спиральная изогнутость:

мостиком и щупами или на краску;

- приспособлением, перемещаемым по направляющим, с установленным на нем уровнем.

Отклонение от перпендикулярности:

- угольниками и индикатором или на краску;

- приспособлениями и индикатором.

Отклонение от угла наклона:

- трехгранными линейками на краску;

- контрольными призмами с различными углами между гранями (60, 75, 90°) на краску;

- угломерами.

Характерные дефекты станин и направляющих: трещины, сколы, пробоины, откалывание выступающих частей, износ направляющих поверхностей и посадочных отверстий. Способы устранения указанных дефектов станин типичны для ремонта любых корпусных деталей.

Источник

Техническое обслуживание и способы восстановления направляющих станков. Типовые дефекты и методы устранения

Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей.

Выбор способа ремонта зависит от степени износа и твердости направляющих, оснащенности ремонтной базы специальными станками и приспособлениями и т. п.

Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

Ремонт направляющих станины шабрением.

Этот технологический процесс характеризуется тем, что станина (установленная на стенде или на жестком фундаменте) в поперечном направлении выверяется по поверхности для крепления коробки подач 2 (рис. 48) с помощью рамного уровня 1. Это позволяет в дальнейшем при ремонте суппорта легко определить и установить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 5.

Другая особенность рассматриваемого типового технологического процесса заключается в том, что вместо изнашиваемых поверхностей направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления рейки 6, притом лишь участки (по 200—300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станин по этой технологии, внедренный в ремонтной службе ЛОМО, сводится к следующим операциям.

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 5, располагаемому вдоль поверхности 7 (рис. 48), в поперечном направлении — по рамному уровню, прикладываемому к плоскости 2.

Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки.

Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм.

Извернутость направляющих допускается не более 0,02— 0,04 мм на длине 1000 мм.

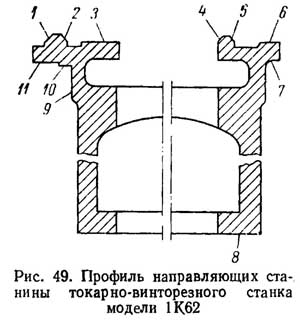

Плоскость 2 (рис. 49) для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0,04—0,05 мм на длине 1000 мм.

2. Шабрят поверхности 3, 4 и 5 по поверочной линейке на краску. В процессе шабрения периодически проверяют извернутость этих направляющих и параллельность их поверхностям 9 и 10 с помощью приспособления, уровня и индикатора (способ проверки — см. рис. 10, б).

Допускается непрямолинейность (в сторону выпуклости) не более 0,02 мм на длине 1000 мм. Извернутость — не более 0,02 мм на 1000 мм. Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

3. Шабрят направляющие 1, 2 и 6 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 3, 4 и 5, отклонение которой должно быть не более 0,02 мм на длине 1000 мм и не более 0,05 мм на длине 3000 мм.

Спиральная извернутость допускается не более 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее 10 на площади 25 х 25 мм.

4. Шабрят поверхности 7 и 11 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 1, 2 и 6 с помощью приспособления с индикатором. Допускается непараллельность не более 0,02 мм на длине направляющих.

Окончательная пригонка поверхностей 7 и 11 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием.

Этот технологический процесс состоит из следующих операций.

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 8, при этом под наружные четыре угла между опорными плоскостями станины и поверхности стола подкладывают фольгу толщиной 0,1 мм. Закрепление станины осуществляют у внутренних углов (на рис. 50 показано стрелками) и выверяют ее на параллельность ходу стола по поверхностям 10 и 9 (рис. 49) с точностью 0,05 мм на всей длине поверхности.

3. Проверяют извернутость направляющих 3, 4 и 5 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 9).

4. Закрепляют станину на столе станка винтами и накладками, одновременно осуществляя прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутости были с одинаковыми данными, полученными до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 3, 6, 11, 7, 2, 5,1 и 4 (рис. 49). Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость — 35—40 м/сек. Нагрев обрабатываемых поверхностей во время шлифования не допускается.

Ремонт направляющих станины длиной более 3000 мм.

Направляющие длиной более 3000 мм наиболее экономично ремонтировать с помощью переносных фрезерных или шлифовальных приспособлений. Однако для таких приспособлений необходимо предварительно подготовить поверхности, по которым перемещается приспособление, например шабрением. Такими поверхностями у станины токарного станка могут являться направляющие для задней бабки, концы которых выверяют на параллельность по отношению к концам поверхностей для рейки с точностью 0,05 мм, затем определяют непрямолинейность и устраняют извернутость направляющих.

Для правильного решения вопроса о способе ремонта поверхностей, а также для того, чтобы вести шабрение наиболее рациональным способом, нужно определить величину износа и непрямолинейности и составить графики, характеризующие состояние направляющих.

Измерения производятся уровнем и их следует начинать с определения формы плоской направляющей 3 (см. рис. 49). Для уменьшения случайных ошибок, возникающих вследствие погрешности контакта между корпусом уровня и проверяемой поверхностью, рекомендуется укреплять уровень на специальной подставке (см. рис. 24, в) с двумя платиками 5, расстояние между серединами которых принимается за «базу уровня».

Порядок измерения следующий.

1. Зачищают все выступающие места (границы) забоин, задиров направляющей, обнаруженные поверочной плитой покраске и тщательно промывают керосином и протирают насухо.

2. Проверяют прилегание опорных платиков к плоскости направляющей.

3. Направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Отсчет осуществляют по порядку на каждом участке, наблюдая за положением пузырька основной ампулы уровня в делениях его шкалы. Показания уровня записывают, указывая порядковый номер проверяемого участка и отклонения пузырька в делениях шкалы со знаком плюс или минус. Затем строится график, характеризующий форму направляющей относительно исходной прямой по показаниям уровня (в мкм), которые приводятся к горизонтальной прямой графическим методом.

По результатам измерений и построенному графику выбирают наиболее изношенный участок на направляющей и вышабривают «маяк» так, чтобы его поверхность равномерно покрывалась краской, нанесенной на платик контрольной подставки. Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Имея такие «маяки», шабрят направляющую по поверочной линейке до тех пор, пока «маяки» не начнут равномерно закрашиваться, а направляющая не станет прямолинейной и горизонтальной.

Источник

Контроль с помощью уровня. Используется при длине направляющих, значительно превосходящей длину поверочной линейки. На направляющую поверхность кладут две одинаковые мерные плитки, на них ставят линейку (мостик, основание задней бабки, каретку суппорта) с чувствительным слесарным уровнем. Перемещая уровень вместе с линейкой и плитками вдоль направляющей, по отклонению пузырька строят график износа по длине направляющей и определяют место и величину наибольшего износа. Поскольку замеры ведут обычно на длине 500 мм, а цена деления шкалы уровней различной точности составляет 0,02—0,5 мм на длине 1000 мм, то показания уровня должны быть уменьшены вдвое (или пропорционально отношению 1000 мм к длине измерения), т. е. при длине измерения 500 мм фактическая цена деления шкалы уровней будет 0,01—0,025 мм.

Контроль с помощью уровня. Используется при длине направляющих, значительно превосходящей длину поверочной линейки. На направляющую поверхность кладут две одинаковые мерные плитки, на них ставят линейку (мостик, основание задней бабки, каретку суппорта) с чувствительным слесарным уровнем. Перемещая уровень вместе с линейкой и плитками вдоль направляющей, по отклонению пузырька строят график износа по длине направляющей и определяют место и величину наибольшего износа. Поскольку замеры ведут обычно на длине 500 мм, а цена деления шкалы уровней различной точности составляет 0,02—0,5 мм на длине 1000 мм, то показания уровня должны быть уменьшены вдвое (или пропорционально отношению 1000 мм к длине измерения), т. е. при длине измерения 500 мм фактическая цена деления шкалы уровней будет 0,01—0,025 мм. Гидростатический способ. Основан на принципе сообщающихся сосудов. Гидростатический уровень состоит из двух головок с жидкостью, связанных водяным и воздушным (для выравнивания давления в головках) рукавами. Замер уровня жидкости в головках ведут с помощью микрометрических глубиномеров по касанию измерительного стержня с поверхностью жидкости. Точность отсчета 0,01 мм. Обе головки устанавливают на направляющую поверхность и одну из них перемещают вдоль направляющей. Разность показаний головок в различных точках указывает величину отклонения от прямолинейности.

Гидростатический способ. Основан на принципе сообщающихся сосудов. Гидростатический уровень состоит из двух головок с жидкостью, связанных водяным и воздушным (для выравнивания давления в головках) рукавами. Замер уровня жидкости в головках ведут с помощью микрометрических глубиномеров по касанию измерительного стержня с поверхностью жидкости. Точность отсчета 0,01 мм. Обе головки устанавливают на направляющую поверхность и одну из них перемещают вдоль направляющей. Разность показаний головок в различных точках указывает величину отклонения от прямолинейности. При методе автоколлимации на одном конце направляющей жестко крепят автоколлиматор, являющийся как источником задающего изображения сетки, так и устройством, принимающим это изображение, отраженное от зеркала. В начальный момент зеркало, установленное на универсальный мостик, выверяют строго перпендикулярно к оптической визирной оси автоколлиматора, т. е. задающее и принятое изображение сеток должны совпадать. При перемещении мостика с зеркалом по направляющей в определенных точках фиксируют величину несовпадения указанных сеток, возникающего вследствие наклона зеркала из-за непрямолинейности направляющей. Точность измерения до 0,01 мм на 1 м длины. Современные автоколлиматоры изготовляют с визуальным и фотоэлектрическим отсчетами, а также с автоматическими установкой и отсчетом.

При методе автоколлимации на одном конце направляющей жестко крепят автоколлиматор, являющийся как источником задающего изображения сетки, так и устройством, принимающим это изображение, отраженное от зеркала. В начальный момент зеркало, установленное на универсальный мостик, выверяют строго перпендикулярно к оптической визирной оси автоколлиматора, т. е. задающее и принятое изображение сеток должны совпадать. При перемещении мостика с зеркалом по направляющей в определенных точках фиксируют величину несовпадения указанных сеток, возникающего вследствие наклона зеркала из-за непрямолинейности направляющей. Точность измерения до 0,01 мм на 1 м длины. Современные автоколлиматоры изготовляют с визуальным и фотоэлектрическим отсчетами, а также с автоматическими установкой и отсчетом.  индикатором, закрепленным в стойке или приспособлении, которое перемещают по одной из направляющих; измерительный штифт индикатора подводят к другой направляющей. Показания индикатора укажут величину отклонения от параллельности;

индикатором, закрепленным в стойке или приспособлении, которое перемещают по одной из направляющих; измерительный штифт индикатора подводят к другой направляющей. Показания индикатора укажут величину отклонения от параллельности; мостиком и щупами или на краску;

мостиком и щупами или на краску;