- Горячие трещины при сварке металлов. Причины образования горячих трещин

- Виды горячих трещин

- Горячие трещины в металле сварного шва

- Как уменьшить риск возникновения горячих трещин в сварном шве

- Горячие трещины в зоне термического влияния

- Причины образования горячих трещин при сварке

- Виды горячих трещин при сварке

- Причины образования

- Методы предотвращения появления горячих трещин

- Как снизить вероятность возникновения

- Устранение трещины

Горячие трещины при сварке металлов. Причины образования горячих трещин

Горячие трещины при сварке могут появляться как в самом металле сварного шва, так и в зоне термического влияния. Самой распространённой причиной образования горячих трещин считается невозможность свариваемого металла пластически деформироваться при высоких температурах.

После того, как начинается охлаждение металла сварного шва и околошовной зоны, происходит возникновение и развитие усадочных напряжений. Подобные напряжения деформируют металл, растягивая его. И, в случае, когда деформационная способность металла слишком мала, в нём начинают появляться несплошности.

Чаще всего, горячие трещины при сварке появляются в тот момент, когда сварное соединение находится в двухфазном состоянии. Другими словами, когда по границам кристаллизовавшихся зёрен ещё находится какое-либо количество жидкого металла. Риск образования горячих трещин зависит и от скорости деформации. Т.е. от скорости деформации зависит, заполнятся ли уже возникшие трещины жидким металлом, который ещё не успел затвердеть. Понимая это, можно утверждать, что вероятность возникновения трещин в горячем металле зависит от трёх составляющих: концентрации, температуры и скорости деформации.

Любое сварное соединение, в процессе своего сваривания, проходит через температурную область склонности к таким дефектам, как горячие трещины. Другими словами, любые металлы и стали при сварке, склонны к появлению к горячих трещин в том или ином температурном интервале.

Поэтому, необходимо иметь в виду, что такой дефект сварного шва, как горячие трещины, может образоваться при сварке любых сталей. И это не зависит от того, будет ли это сварка аустенитных сталей, или сварка низколегированных сталей, или же сварка сверхпрочных материалов.

Виды горячих трещин

Горячие трещины можно условно поделить на две категории:

1. Горячие трещины в самом металле сварного шва

2. Горячие трещины в зоне термического влияния

Учитывая то, что при температуре образования трещин усадочные напряжения в металле ещё небольшие, характерной особенностью горячих трещин является то, что они достаточно короткие, но, вместе с тем, разветвлённые, этим они отличаются от холодных трещин при сварке.

Горячие трещины в металле сварного шва

Горячие трещины в сварном шве могут быть кристаллизационными и ликвационными. Кристаллизационные трещины относительно длинные, неразветвлённые и более раскрытые. Зависят такие трещины от величины двугранного угла места стыка кристаллитов и от формы затвердевшей ванны.

Ликвационные горячие трещины представляют собой короткие микротрещины, располагающиеся в районе встречи столбчатых кристаллов. Существуют внешние и внутренние причины образования горячих трещин в сварном шве.

К внешним причинам образования горячих трещин относится сегрегация таких элементов, как сера, фосфор, кислород или различных окислов. Т.е., как правило, это те элементы, которые не добавляются специально в металл, а проникающие в него в виде сопутствующих примесей или вследствие металлургических превращений. Также они могут проникать в металл сварного шва, переходя из основного металла, при его расплавлении.

К внутренним причинам возникновения горячих трещин относится влияние присадочных элементов, т.е. тех, которые специально добавлены в металл сварного шва. Это может быть сегрегация таких элементов, как хром, титан, ниобий, вольфрам, молибден, бор, ванадий и др.

При появлении трещин, сегрегирующие элементы и примеси не обязательно должны находиться в расплавленном состоянии. Они могут формировать тонкие плёнки в твёрдом состоянии, и эти плёнки будут уменьшать прочность по границам зёрен.

Как уменьшить риск возникновения горячих трещин в сварном шве

Для снижения вероятности формирования горячих трещин в сварном шве, нужно контролировать металлургические процессы в расплавленном металле и обеспечить оптимальное раскисление металла при сварке.

В случае образования оксидов и сульфидов большое значение имеет отношение содержания кислорода к содержанию серы O/S в сварном шве. Если значение этого соотношения будет низкое, то по границам зёрен будут образовываться плёнки оксисульфидов. При увеличении этого соотношения плёнки перейдут в глобулярное состояние.

Для связывания серы самым лучшим вариантом будет её взаимодействие с марганцем. Снижение отрицательного влияния серы, в форме сульфидных плёнок, остаётся главной трудностью, особенного при повышенном содержании легирующих элементов в сварном шве.

Одним из способов устранения отрицательного воздействия серы на образование горячих трещин при сварке является управление процессом кристаллизацией, чтобы она проходила слева от перитектической точки. В этом случает, происходит большое выделение дельта-феррита, а в нём сера растворяется значительно лучше, чем в аустените.

Хорошим выходом будет связывание серы титаном, цирконием, или редкоземельными металлами. При содержании серы до 0,02%, можно избежать горячих трещин при сварке, если соблюсти пропорции: Zr/S>5, или Ti/S>8. Склонность металла сварного шва к образованию горячих трещин можно определить по выражению, приведённому на странице: «Оценка свариваемости сталей».

Горячие трещины в зоне термического влияния

Горячие трещины, появляющиеся в зоне термического влияния, делятся на три вида:

1. Ликвационные трещины

2. Трещины по причине низкого относительного удлинения

3. Трещины по другим причинам

Ликвационные трещины образуются достаточно часто при сварке конструкционных сталей. Происходит это из-за того, что в прокатных сталях присутствуют различные включения, которые находятся в листе в виде строчек в направлении проката. И температура плавления таких включений (в основном, сульфидов), ниже температуры солидуса матрицы.

В этом случае, при сварке прокатного листа, часть сульфидов растворяется в зоне термического влияния, образуя сульфидную плёнку. Эта плёнка располагается по границам зёрен и снижет их когезионную прочность. Это является причиной формирования сетки горячих микротрещин.

При сварке низколегированных сталей образованию горячих трещин в зоне термического влияния способствуют легирующие элементы. Особенно сильно влияют титан и ниобий.

Ликвация на границе зёрен происходит при температурах 1300-1350°C, а температура солидуса низколегированных сталей составляет 1400-1480°C.

Трещины по причине снижения относительного удлинения появляются при температурах, близких к температуре солидуса. Снижение относительного удлинения при температурах 1050-950°C наблюдается при сварке низколегированных конструкционных сталей, среднелегированных, а также при сварке высоколегированных сталей, в особенности, хромоникелевых аустенитных. Однако, опасность образования трещин из-за сниженного относительного удлинения, возникает только при сварке аустенитных сталей.

Источник

Причины образования горячих трещин при сварке

Трещины – виды брака сварки, нарушение целостности металла. Разрывы шва или в околошовной области (зона термовлияния – ЗТВ) образуются из-за одновременного снижения пластичности, связанного с кристаллизацией, и внутренних напряжений.

Трещины, разрывы условно делят на две группы. Холодные возникают после остывания. Горячий дефект сварного шва или в ЗТВ формируется:

- в процессе кристаллизации;

- твердожидкой структуре;

- твердом металле, нагретом до высокой температуры.

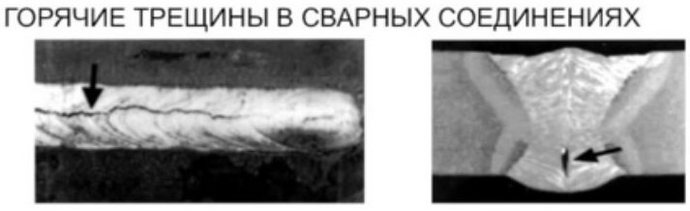

Горячие трещины при сварке узнаваемы по сильному окислению, они темного цвета. Разрушения чаще выявляют по границам структурных зерен. Несплошности формируются под действием нескольких факторов:

- из-за неравномерности линейной и объемной усадок;

- образования неорганических пленок;

- формирования жидких прослоек при кристаллизации.

Способность к горячему растрескиванию зависит от величины и скорости нарастания кристаллитов, формирующих растягивающие напряжения, длительности процесса сварки.

Виды горячих трещин при сварке

Все виды несплошностей относятся к дефектам, отрицательно отражающихся на прочности соединений. Природа холодных и горячих трещин при сварке различная. Холодные появляются при остывании в результате возникающих внутренних напряжений. Горячие – следствие межкристаллических разрушений. Обычно имеют вид надрезов или несплошностей, различают макро- и микродефекты. Горячие трещины темного цвета (за счет окислов), извилистой формы. По локализации разделяются на две группы:

- растрескивания в зоне термического влияния;

- дефекты в металле сварного шва.

Околошовные бывают нескольких видов:

- Кристаллизационные длинные, обычно раскрытые, не имеют заметных ответвлений. Зависят от двух параметров, влияющих на структуру стали:

формы затвердевания ванны расплава, с краев обычно образуются мелкие зерна, затем крупные столбчатые растут перпендикулярно оси;

размера угла между кристаллитами в поликристаллической структуре, они постепенно смыкаются.

Кристаллизационные горячие ратсрескивания бывают внутренними (выявляются методами неразрушающего контроля) и выходящими на поверхность, определяемыми визуально.

- Ликвиационные горячие трещины связаны с неоднородностью химического состава. По виду мелкие, образуются в местах, где близко расположены столбчатые кристаллы. Зависят от химического состава, наличия тугоплавких легирующих элементов. Деформационная способность структуры также снижается за счет миграции примесей и загрязнений в пространство между зернами, формируются неметаллические включения. При кристаллизации легированных сталей тугоплавкие частицы становятся центром образования кристаллов.

- Деформацонные, связанные с неравномерностью усадки.

Причины образования

Определить природу образования любых горячих трещин при сварке можно, зная механизм затвердевания металлов, способы формирования металлической структуры. Рассмотрим от чего появляются разрывы и несплошности.

Ликвиационные часто появляются при сварке:

- Конструкционных сплавов, содержащих сульфиты. Растворяясь, неорганические соли формируют пленки в зоне термического влияния в районе границы зерен. Особенно склонны к формированию горячих трещин марки стали, содержащие S (серу), P (фосфор). Эти вредные примеси при сварке ухудшают качество швов.

- Сплавы, в состав которых входит Ti (титан), Nb (ниобий), V (ванадий), W (вольфрам), Cr (хром), Mo (молибден) и другие легирующие металлы с низкой температурой отвердевания, при кристаллизации образуют дендриты разной формы. Легкоплавкие элементы кристаллизуются на стыке границ дендритов в последнюю очередь. Нарушаются межкристаллические связи, возникают структурные напряжения.

От величины первичных кристаллитов металлов зависит способность к образованию горячих трещин в процессе сварки. Скорость растягивающих напряжений зависит от температуры.

Из-за низкого относительного удлинения горячие трещины формируются при сварке аустенитных легированных сталей. При жесткой фиксации заготовок для сварки затрудняется структурная деформация.

Кристаллизационные формируются при неправильном выборе технологии, если не учитывается высокое содержание неметаллов и легирующих элементов. Когда превышены значения сварочного тока, возникают крупнозернистые области, приводящие к формированию внутренних напряжений между растущими кристаллитами.

К внешним причинам горячих растрескиваний относятся примеси, появляющиеся в структуре металла в процессе сваривания. Внутренние связаны с сегрегацией – неравномерным распределением микрофаз, легирующих присадок, примесей.

Методы предотвращения появления горячих трещин

Предупреждая образование горячих трещин, при разработке технологии учитывают особенности кристаллизации металлов. Основные способы снижения риска дефектов:

- исключить жесткие соединения;

- увеличить размер шовного валика при соединении толстостенных заготовок;

- варить металл короткими участками, делая широкий шов;

- при круговой сварке, соединении длинных заготовок оставлять детали подвижными максимальное время, заделывать концевые стыки в последнюю очередь;

- не завышать ампераж;

- делать много проходов с промежуточным отжигом;

- внимательно проваривать корневую область, дефекты формируются именно там.

Важно фиксировать заготовки минимально, без зажима, следить за положением электрода. Детали должны быть хорошо подготовлены, чтобы исключить окалину, ржавчину, неметаллические включения. Электроды выбирают по типу металла, режиму сварки.

Как снизить вероятность возникновения

Чтобы снизить риск горячего растрескивания, важно проверять качество сварных заготовок. Некоторые внутренние дефекты формируются при кристаллизации расплава, нарушении технологии раскисления. Избежать горячих трещин при сварке можно, соблюдая температурный режим, следить за кристаллизацией шовного валика. Большое значение имеет соотношение концентрации серы и кислорода. Чем оно выше, тем лучше качество соединений. При снижении соотношения S/О на границе формирующихся зерен образуются пленки, которые, проникая в жидкую фазу, приводят к внутренним дефектам.

К способам устранения вредных факторов относятся:

- Отжиг готовых соединений, изменяется структура зерен в шве, зоне термического влияния, становится однородной, устраняются внутренние напряжения;

- некоторые металлы в процессе кристаллизации прогревают, чтобы снизить скорость охлаждения, минимизируется риск образования областей жидкой фазы внутри шва;

- электроды предварительно прокаливают, детали предварительно нагревают (температура зависит от вида металла).

Требуется соблюдать требования, правила и нормативы, токовые режимы, скорость формирования шовного валика. При выборе оптимальной температуры нагрева технологи учитывают особенности химического состава сталей, алюминиевых и цветных сплавов.

Устранение трещины

Единственно возможный метод борьбы с горячими трещинами – снова проварить металл. До этого дефект вырезается. Технология регламентируется ГОСТ 5264-80 (ММА, MIG/MAG, TIG сварка), ГОСТ 1153-75 (сварка полуавтоматами и автоматами).

Реставрации подлежат участки, где обнаружены внутренние или внешние дефекты. Некоторые структурные нарушения в области термического влияния и сварного соединения устранить невозможно. Явный брак приходится вырезать участками полностью.

Зная причины образования горячих растрескиваний, специалисты тщательно подбирают электроды или присадочную проволоку, следят за технологией. Гораздо проще избежать дефектов, чем устранять их.

Источник