- Дефекты сварных соединений: виды, способы контроля и устранения

- Что такое дефекты сварных соединений

- Виды дефектов сварочных швов

- Характеристики и причины основных дефектов сварки

- Трещины

- Подрезы

- Наплывы

- Прожоги

- Непровары

- Кратеры

- Свищи

- Пористость

- Посторонние включения

- Причины появления дефектов

- Методы выявления дефектов

- Способы устранения дефектов

- Методы контроля сварных соединений

- Заключение

- Дефекты сварных швов: виды, способы выявления и устранения

- Что такое дефекты сварочных соединений?

- Видовое разнообразие дефектов

- Наружные дефекты

- Внутренние дефекты

- Сквозные

- Как обнаружить сварные дефекты?

- Устранение недостатков сварных швов

- Подведем итоги

Дефекты сварных соединений: виды, способы контроля и устранения

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

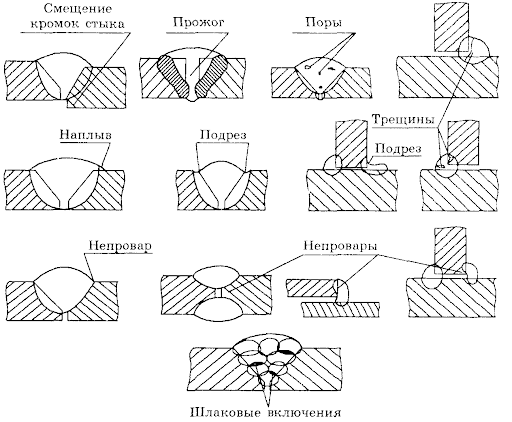

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

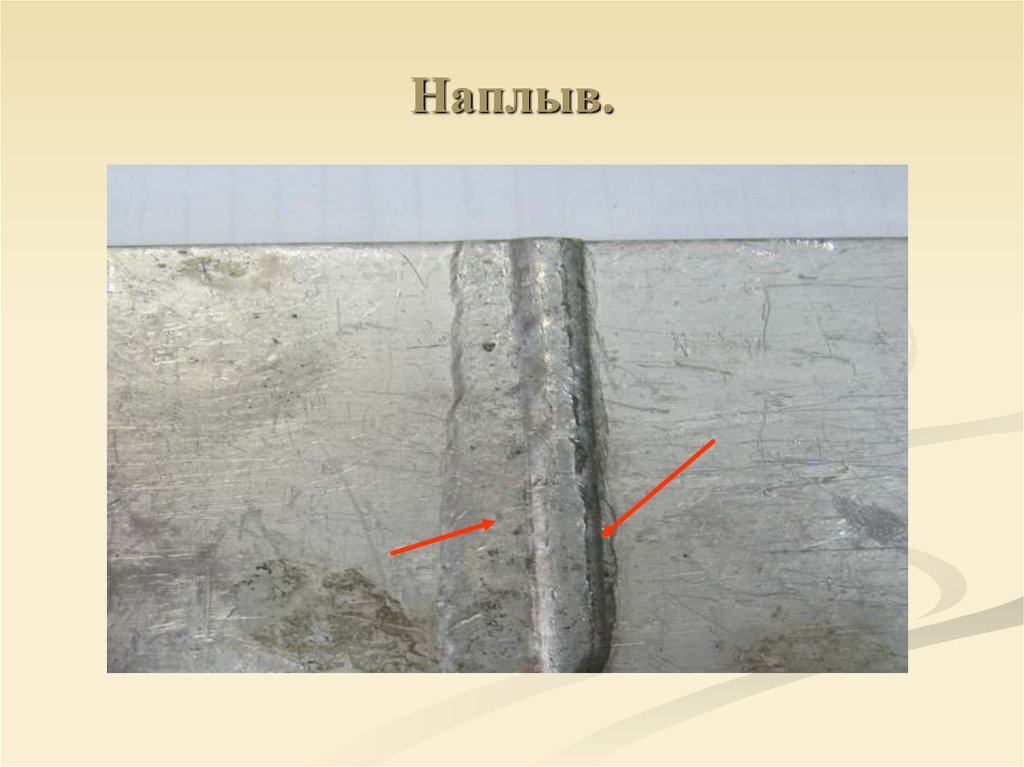

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

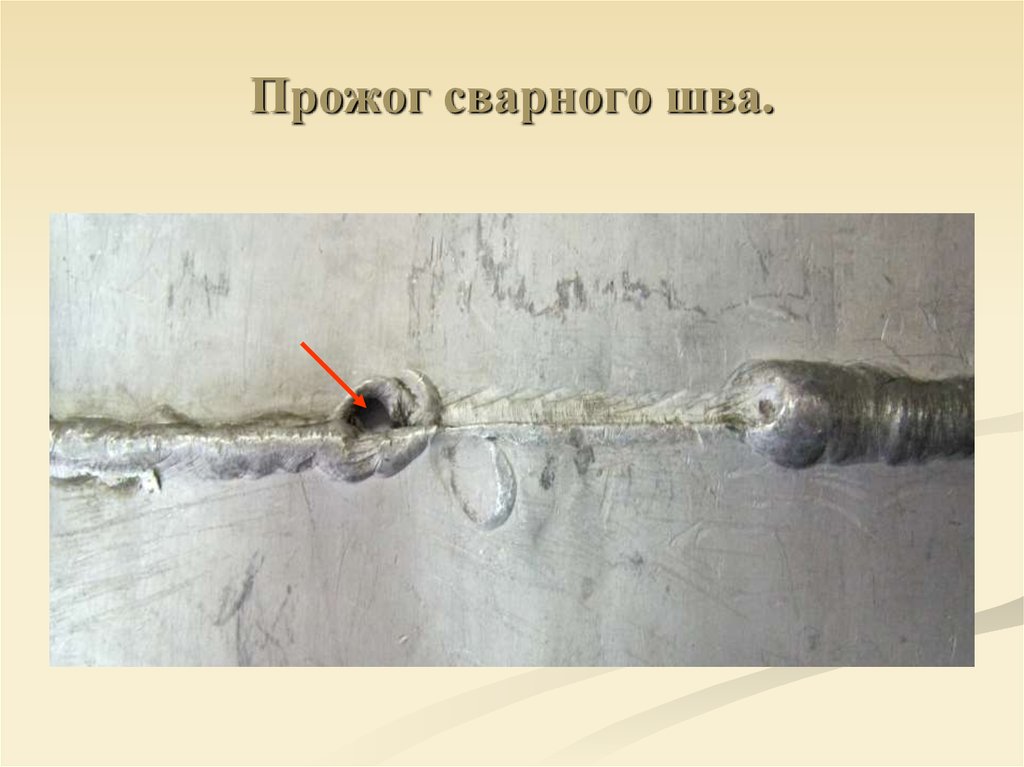

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр:

- ультразвуковая дефектоскопия;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Источник

Дефекты сварных швов: виды, способы выявления и устранения

Дефекты сварных швов негативно влияют на качество и долговечность изготовленной металлоконструкции, провоцируя ее деформацию и разрушение со временем.

Поэтому сварку нужно выполнять таким образом, чтобы созданные соединения получались максимально качественными и аккуратными, лишенными недостатков.

Если же справиться с этой задачей мастерски не вышло, стоит поинтересоваться, существуют ли надежные способы устранения дефектов при сварке и изучить их.

Что такое дефекты сварочных соединений?

Дефекты сварных швов ‒ это изъяны на поверхности или внутри созданного путем применения сварочного оборудования шва.

Они могут иметь разную степень выраженности, форму, размер и приводят к снижению полезного срока металлоконструкции, могут влиять на ее эксплуатационные параметры, поэтому крайне нежелательны в работе.

Появление сварочных изъянов можно объяснить разными причинами:

- Созданные соединения могут иметь низкое качество, если мастер не обладает большим опытом выполнения сварочных операций: нарушает технологию электродуговой, аргоновой, лучевой сварки, пренебрегает подготовительным процессом, термообработкой узлов, путает схему сборки деталей, выбирает неверный режим функционирования сварочного аппарата при лазерной сварке и т. п.

- Также неважные показатели швов могут являться следствием применения кустарно изготовленного или неисправного оборудования при ручной электродуговой сварке, низкокачественного металла, дешевых расходных материалов.

Все шовные дефекты называются по-разному и условно делятся на несколько групп, каждая из которых отличается определенным видом и особенностями:

Особенности недостатка определят наиболее подходящий способ его исправления. Для предупреждения подобных проблем в дальнейшем сварщику важно провести работу над ошибками и уяснить, что в его работе повлекло столь печальные результаты.

Важно! Не каждый проблемный участок шва считается недопустимым недостатком. Исходя из перечня требований, предъявляемых к сварным соединениям и металлоконструкции в целом, существуют допустимые дефекты.

Это такие изъяны, которые не способны влиять на качество сварочного соединения. Но их количество в любом варианте должно быть минимальным, чтобы срок службы изделия был максимальным.

Видовое разнообразие дефектов

Неопытный сварщик в процессе создания сварных стыков полуавтоматом может столкнуться с разными видами дефектов сварки. Они отличаются внешними характеристиками и появляются вследствие нарушения технологии сварки: ТИГ, электродуговая ручная сварка, автомат и т.п.

Причины дефектов сварных швов.

Такие проблемы важно хорошенько изучить, что позволит не допускать порчу свариваемых деталей при ручной дуговой сварке и реализации иных технологий создания соединений металлоконструкций в дальнейшем.

- наружные: трещины, подрезы, наплывы, кратеры, окалины, сварные раковины;

- внутренние: пористая структура, недостаточная провариваемость, посторонние включения;

- сквозные: трещины, прожоги.

Наружные недостатки имеют такое название, так как находятся на лицевой стороне соединения и видимы глазу. Для их обнаружения достаточно провести визуальный осмотр детали. Внутренние дефекты располагаются внутри сварочного соединения, поэтому сразу не заметны.

Определить наличие данной проблемы можно с помощью дефектоскопии сварных швов, включая ультразвуковую, механическую и рентген обработку. Наиболее катастрофичны сквозные изъяны, поскольку их устранение не всегда осуществляется на 100%.

Наружные дефекты

При нарушении технологии сварки и применении расходного материала неважного качества можно получить следующие дефекты сварки: наплывы, подрезы, незаваренные кратеры, поверхностные поры, прожоги, трещины и т.п.

Наплывы являются результатом стекания расплавленного металла сварной проволоки на нерасплавленный основной металл конструкции или предварительно осуществленный валик.

Такие недостатки могут иметь местный характер и проявляться отдельными зонами, а могут приобретать вытянутую форму и занимать приличную площадь на металлоизделии.

Основная причина появления наплывов заключаются в следующем:

- сварщик неверно выставил силу тока при длинной дуге и ошибся с подбором скорости работы оборудования;

- был выбран чрезмерно большой наклон плоскости, на которую накладывался сварной шов;

- электрод неправильно вели, или он изменил свое первоначальное положении при выполнении кольцевых швов под флюсом;

- сварщик имел недостаточный опыт или работал в неудобном пространственном положении: вертикальном или горизонтальном.

Подрезы являются углублениями на поверхности основного металла, идущими по краям сварного шва. Глубина подреза может колебаться в пределах 0,1-1 мм.

Причинами, по которым образуются такие дефекты сварных соединений, являются:

- ток чрезмерно высокой силы;

- напряжение дуги свыше нормы;

- неудобная поза сварщика в пространственном плане;

- небрежно выполненная сварка.

Наличие такой погрешностей опасно, поскольку подрезы способны уменьшить рабочую толщину металла в местах соединения металлических деталей, спровоцировать появление местной концентрации напряжений от рабочих нагрузок и стать причиной деформации сварных швов со временем.

Наименования дефектов сварного шва.

Также отметим, что подрезы стыковых и угловых швов, располагающиеся поперек действующих на них сил, могут вызвать резкое снижение вибрационной прочности соединений.

Кратер ‒ вмятина, появляющаяся в случае резкого обрыва дуги в конце сварки. Очень часто такая проблема возникает при создании коротких швов.

Размер кратера определяется величиной сварного тока:

- при ручном методе сварки его диаметр составляет 3-20 мм;

- при автоматической сварке кратер приобретает форму удлиненной канавки.

Важно! Если такой недостаток не заварить, прочность сварочного соединения и сечение шва снизится, а это повлечет за собой появление очагов образования трещин.

Прожоги представляют собой проплавление основного или наплавленного металла, на котором иногда образуются сквозные отверстия.

Причиной возникновения данных дефектов являются:

- недостаточное притупление кромок, большой зазор между ними;

- завышенный сварочный ток или мощность горелки на фоне невысоких скоростей сварки;

- недостаточного поджатия флюсовой подушки, медной подкладки при автоматической сварке;

- при чрезмерно длительной сварке, недостаточном усилии сжатия, при наличии загрязнений на поверхностях сварных деталей, проволоки при точечной и шовной контактной сварке.

Особенно часто можно наблюдать прожоги при сварке тонкого металла, при организации первого прохода многослойного сварного шва. Такие дефекты можно устранить, но даже после этого соединение не приобретает удовлетворительные характеристики и эстетический вид.

Поэтому стоит изначально прилагать все усилия, чтобы не допустить появления подобных дефектов на поверхности сварного шва.

На заметку! Отдельно стоит отметить такой дефект, как трещина сварного соединения. Ответим, что называют трещиной: нарушение плоскости металла, спровоцированное охлаждением, воздействием нагрузок. Она может относиться и к наружным, и к внутренним дефектам сварки.

Обнаружить наружные дефекты на сварных швах можно с помощью визуально-измерительного контроля, капиллярной дефектоскопии, а также иными способами неразрушающего контроля: рентген, ультразвук.

Внутренние дефекты

К внутренним дефектам сварки причисляют:

- Холодные трещины.

Появляются исключительно после остывания и затвердевания сварного соединения вследствие его несоответствия действующим нагрузкам. - Горячие трещины.

Проявляются в момент нахождения металла сварного соединения в состоянии между температурой плавления и отвердевания ввиду применения низкокачественной присадки, неверной технологии заварки кратера, из-за резкой остановки сварочного процесса, вследствие прожогов при сварке. Такие дефекты могут иметь несколько типов расположения: вдоль и поперек соединения металлических деталей. - Поры.

Могут возникнуть при любой технологии сварки из-за наличия загрязнений на поверхности соединяемых деталей, неважной защиты сварной ванны потоком газа, маслом, краской, сварки несовместимых сплавов, ржавчины и окисления металла. Поры различаются по размерам и, зачастую, имеют хаотичное распределение по сварному шву: располагаются как внутри соединения, так и на его поверхности.

Устранение выявленных дефектов сварочных швов, незаметных глазу, необходимо осуществлять после определения основных причин, спровоцировавших появление дефекта, вне зависимости от того факта, осуществлялась технология лазерной сварки или применялся иной вид выполнения сварочных операций.

Это позволит подобрать наиболее эффективный метод борьбы с проблемой и не допустить таких ошибок в будущем.

Сквозные

Сквозные дефекты представляют собой отверстия в металлической детали, которое образуется вследствие неправильной сварки. Мастер выбирает неверный режим работы сварочного аппарата и прожигает металл насквозь.

Также такие проблемы возникают при резкой остановке сварки, выполнении операций на сквозняках, работе с тонким металлом.

Дефекты контактной сварки сквозного типа – это:

- подрез при выполнении сварки;

- трещина;

- прожог.

Как обнаружить сварные дефекты?

Обнаружить дефект сварного соединения можно следующими способами:

- визуальный осмотр осуществляется при помощи увеличительного прибора и позволяет обнаружить даже крохотные дефекты точечной сварки;

- дефектоскопия сварных швов – метод диагностирования качества сварного шва, основанный на склонности специального материала менять свой цвет в момент, когда он соприкасается с текучим материалом, к примеру, с керосином;

- магнитный метод – выполнение измерений искажения магнитных волн;

- УЗК – проверка ультразвуком предполагает использование специальных ультразвуковых дефектоскопов, способных измерить степень отражения звуковых волн;

- радиационный метод осуществляется путем просвечивания сварного шва рентгеном, получением снимка, описывающего все детали проблемного участка.

Наплывы на внутренней и внешней стороне сварного шва.

Цветная дефектоскопия и ультразвуковой контроль сварных соединений считаются наиболее эффективными методами выявления дефектных сварных соединений, но осуществить их в бытовых условиях практически невозможно.

Устранение недостатков сварных швов

Практически все дефекты сварных соединений, за исключением наиболее незначительных по размеру, требуют устранения.

Если этого не сделать, эксплуатационные параметры швов и самой металлоконструкции значительным образом ухудшатся: наличие дефектов сварки может привести к деформации металла, его скорого разрушения при механическом давлении.

Разновидности недостатков сварных швов определят методы борьбы с ними.

Виды дефектов сварных соединений.

Поэтому охарактеризуем самые распространенные дефекты сварки и способы их устранения:

- Отклонения параметров швов от норм по ширине, высоте, катету, перетяжки соединений.

Выявляются путем осуществления внешнего осмотра швов, анализ их размеров при помощи шаблонов. Устранить дефект можно путем срубания излишков металла, зачистки швов, подварки узких мест соединения. - Подрезы представляют собой углубление по линии сплавления рабочего и основного металла.

Найти проблему поможет внешний осмотр швов, а устранить ее получится, если выполнить качественную зачистку места подреза и подварку самого шва. - Пора сварного шва представляет собой полость округлой формы с газом.

Иногда несколько пор соединяются в цепочку. Способ выявления и методы устранения дефектов такого рода: визуальный осмотр, осмотр излома шва. - Свищи в форме воронкообразного углубления выявляются при внешнем осмотре, удаляются рубкой, строжкой с дальнейшей зачисткой и подваркой.

- Непровар появляется из-за недостаточного расплавления кромок сварного соединения.

Устранить дефект можно после визуального выявления, выяснения причины образования непроваров. Не допустить использование бракованной детали позволит метод контроля при лазерной сварке, а устраняется непровар вырубкой и выстрагиванием, зачищением и подваркой. - Наплывы на сварных швах имеют вид натекания металла сварного шва на поверхность рабочего металла.

Эффективно выявляются и устраняются путем проведения внешнего осмотра, подрубки и удаления наплыва, а непроваренные участки потребуется подварить. - Шлаковые включения ‒ дефекты в виде вкрапления шлака.

Выявить такую проблему и устранить ее можно при помощи визуального анализа детали, рентгено- и гаммаконтроля, контроля ультразвуковым агрегатом, магнитографическим оборудованием. Шлак из дефектного участка потребуется удалить, зачистить, подварить.

Подведем итоги

Дефекты сварочных швов возникают при нарушении технологии сварки и ставят под угрозу стабильность сварочного шва и функциональность всей металлоконструкции.

По этой причине уважающему себя мастеру важно выучить основные дефекты швов ‒ появления пор, наплывов, прогаров и т.п ‒ и причины их образования при сварочном процессе.

Это позволит подобрать максимально эффективное решение для устранения недостатков соединений при точечной сварке, использовании лазера, электрической дуги, аргона и т.п.

Источник