Приемы установки и крепления режущего инструмента на сверлильном станке.

Все режущие инструменты, применяемые при обработке отверстий на сверлильных станках, выпускаются промышленностью с коническими или цилиндрическими хвостовиками. На сверлильных станках их крепят тремя способами: непосредственно в коническом отверстии шпинделя, с помощью переходных втулок, с помощью зажимных патронов.

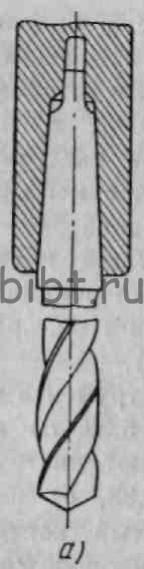

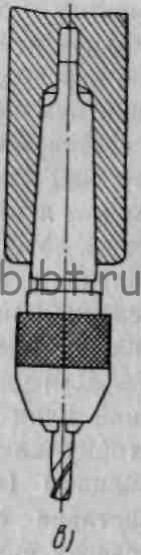

Рис. 9.25. Установка режущего инструмента в шпинделе станка:

а — непосредственно в отверстие шпинделя;

б — с помощью переходной втулки;

в — с помощью патрона (инструмент с цилиндрическим хвостовиком)

При креплении режущего инструмента следует руководствоваться следующими основными правилами и приемами:

1. Режущий инструмент (или переходную втулку) с коническим хвостовиком вставлять в конусное отверстие шпинделя (или переходной втулки) так, чтобы лапка инструмента вошла в паз, имеющийся в дне отверстия (рис. 9.25, а).

Инструмент вставлять хвостовиком в отверстие шпинделя резким толчком; для более надежного закрепления можно, положив на стол станка деревянную подкладку, опустить резко несколько раз на нее шпиндель с инструментом.

2. Шпиндели сверлильных станков различных моделей имеют конусные отверстия разных стандартных размеров, характеризующихся номером конуса Морзе. Поэтому, приступая к работе на данном станке, необходимо сначала узнать номер конуса отверстия шпинделя и в зависимости от этого в дальнейшем крепить режущий инструмент.

Режущий инструмент правильно устанавливается в шпинделе станка при строгом совпадении сопрягаемых поверхностей инструмента и шпинделя, т. е. номер конуса хвостовика инструмента должен быть равен номеру конуса отверстия шпинделя. Если номер конуса у инструмента меньше, чем у шпинделя, устанавливать такой инструмент нельзя.

В этом случае следует применять переходные втулки соответствующего номера (с наружным конусом, соответствующим конусу отверстия шпинделя, и с внутренним, соответствующим конусу хвостовика инструмента).

Режущий инструмент надо вначале вставить хвостовиком в отверстие переходной втулки, а затем ее вместе с инструментом — в отверстие шпинделя (рис. 9.25, б). Если нет переходной втулки требуемого размера, следует подобрать несколько переходных втулок и вставлять их одна в другую до получения нужного размера.

Приемы крепления инструмента с переходными втулками те же, что и в случае непосредственного крепления инструмента в шпинделе станка.

3. Удалять режущий инструмент, переходные втулки и патроны из отверстия шпинделя можно только с помощью специальных клиньев (см. рис. 5.33) или эксцентрикового ключа (см. рис. 5.34).

Для удаления инструмента в паз шпинделя вставляют плоский клин (см. рис. 5.33, а) и легкими ударами молотка по торцу клина выбивают инструмент из шпинделя. Радиусным клином (см. рис. 5.33, б) надо пользоваться как рычагом: вставив его изогнутый конец в паз шпинделя, нажимать сверху вниз на противоположный конец, постепенно продвигая клин глубже в паз, пока не выпадет инструмент. Эксцентриковый ключ (см. рис. 5.34) также вставляют в паз шпинделя и поворотом рычага удаляют инструмент.

Чтобы избежать повреждения и поломки при удалении из шпинделя станка режущих инструментов, следует придерживать их левой рукой, а на стол станка предварительно положить деревянную подкладку.

Ни в коем случае для удаления режущего инструмента нельзя пользоваться никакими другими предметами, не разрешается ударять тяжелыми предметами по хвостовикам инструмента, переходных втулок, патронов и особенно по режущей части инструментов.

4. Правильно (по назначению) использовать различные патроны для зажима инструмента.

В самоцентрирующихся кулачковых патронах закрепляют режущий инструмент с цилиндрическим хвостовиком (см. рис. 9.25, в). Режущий инструмент в этом патроне прочно удерживается силами резания, и чем они будут больше, тем прочнее будет закреплен инструмент.

Быстросменными патронами с шариковыми или кулачковыми зажимами рекомендуется пользоваться главным образом в тех случаях, когда при обработке отверстия выполняется последовательно несколько переходов (например, сверление, рассверливание, зенкерование и т. д.) без снятия обрабатываемой заготовки со стола станка. Эти патроны, позволяющие менять режущий инструмент, не выключая вращения шпинделя, резко сокращают затраты времени на установку и снятие режущих инструментов с коническим хвостовиком.

При развертывании отверстий на сверлильном станке развертки крепят в самоустанавливающихся качающихся или плавающих патронах. Эти патроны обеспечивают правильное направление развертки относительно обрабатываемого отверстия, что снижает разницу в диаметрах развертки и развернутого отверстия (см. «Развертывание»).

Метчики для нарезания резьбы на сверлильных станках крепят в быстросменных, самоцентрирующихся, качающихся, плавающих, предохранительных и реверсивных патронах. В зависимости от условий работы на сверлильном станке следует применять тот или иной тип резьбонарезного патрона.

Быстросменные резьбонарезные патроны с жестким креплением метчика применяют только в случаях, когда сверлят отверстия и нарезают в нем резьбу с одного установа, когда отсутствует повышенное биение шпинделя и подача его производится вручную. В таком патроне метчик жестко связан со шпинделем станка, что затрудняет получение осевой подачи шпинделя, точно равной шагу нарезаемой резьбы; при малейшем же несоблюдении этого условия витки резьбы срезаются.

Самоцентрирующий патрон, обеспечивающий точное центрирование метчика, рекомендуется применять при нарезании точных резьб.

Точное нарезание резьбы обеспечивают также качающиеся и плавающие самоустанавливающиеся патроны. Качающиеся патроны позволяют метчику самоустанавливаться в отверстии, так как допускают некоторое его угловое отклонение и небольшое линейное перемещение параллельно оси шпинделя; плавающие допускают свободное линейное отклонение оси метчика параллельно оси шпинделя и самоцентрирование инструмента в отверстии при смещении его от оси шпинделя.

Предохранительные кулачковые и фрикционные патроны используют для нарезания резьбы только на тех сверлильных станках, которые имеют реверсивное (правое и левое) вращение шпинделя. Их действие основано на использовании для передачи вращения подпружиненных кулачковых или фрикционных муфт, которые автоматически отключают вращение метчика, как только нагрузка на метчик увеличится сверх установленной.

Источник

Способы крепления режущего инструмента на станках

По способу крепления на станках все инструменты делятся на стержневые, насадные и концевые (хвостовые). У стержневых инструментов крепежная часть представляет собой стержень круглого, прямоугольного или квадратного сечений, выполненный заодно с корпусом и закрепляемый в суппорте станка.

У насадных инструментов в корпусе имеются отверстия цилиндрической или конической формы (рис 3.1), с помощью которых инструменты насаживаются на оправки. Сами же инструменты представляют собой тела вращения, на цилиндрической или конической поверхности которых находятся режущие зубья. Цилиндрические посадочные отверстия диаметрами

Более точную посадку обеспечивают конические отверстия с конусностью 1:30 (рис. 3.1,,б), используемые, например, у разверток и зенкеров. Чтобы не ослаблять стенки корпуса инструмента, шпоночные пазы, служащие для передачи крутящего момента, выполняют на торце корпуса.

С обоих торцов цилиндрических и конических посадочных отверстий снимают фаски

Диаметры оправок для насадных инструментов определяют расчетом из условия допустимой прочности на кручение и изгиб.

Концевые инструменты изготавливают с цилиндрическими или коническими хвостовиками, которые входят в отверстия шпинделей станков непосредственно или через переходные втулки, оправки и патроны.

Рис. 3.1. Крепежная часть насадных режущих инструментов с цилиндрическим (а) и коническим (б) отверстиями

Достоинствами цилиндрических хвостовиков (рис. 3.2) являются: простота при высокой точности изготовления, возможность регулирования вылета инструмента в осевом направлении. Недостаток — наличие зазора при подвижной посадке. Для передачи крутящего момента некоторые типы хвостовиков имеют поводки в виде квадратов, лысок или вырезов для крепления винтами. Гладкие цилиндрические хвостовики применяют у инструментов малых диаметров, закрепляемых в цанговых или кулачковых патронах.

Лучшее центрирование с посадкой без зазора обеспечивает крепление с помощью конических хвостовиков. Чаще всего используют самотормозящиеся хвостовики типа Морзе (№ 0. 6) и метрические с конусностью 1:20 (угол конуса

Рис. 3.2. Типы цилиндрических хвостовиков режущих инструментов

Рис. 3.3. Конические хвостовики Морзе:

а, б — типы; в — схема выбивания клином конического хвостовика из шпинделя станка

На рис. 3.3 показаны конические хвостовики с лапкой (рис. 3.3, а) и затяжкой (рис. 3.3, б) в гнезде болтом. При этом следует иметь в виду, что лапка не должна передавать крутящий момент, а предназначена только для «выбивания» инструмента из гнезда с помощью клина (рис. 3.3, в). Для увеличения силы трения хвостовики обычно термически не обрабатывают за исключением лапки, которую закаливают для предохранения от смятия. Чтобы не повредить клином центровое отверстие, торец лапки обрабатывают по радиусу.

Крутящий момент, передаваемый конусом, можно определить из расчетной схемы (рис. 3.4). Здесь касательная составляющая силы трения на поверхности конуса

где

Рис. 3.4. Расчетная схема для определения крутящего момента, передаваемого коническим хвостовиком (2а

Для уменьшения габаритов хвостовиков в некоторых инструментах используют укороченные хвостовики Морзе (№ 1. 4) с сохранением наибольшего диаметра

Широкое применение у быстросменных инструментов нашли также хвостовики (рис. 3.5) с конусностью 7:24 (

Рис. 3.5. Конический хвостовик с конусностью 7:24

В настоящее время разработан ГОСТ Р 51547-2000 на полые конические хвостовики типа

У всех концевых инструментов на торцах предусматривают центровые отверстия, необходимые для их изготовления и переточки. Они, как правило, имеют предохранительные выточки или фаски, так как при повреждении конической опорной поверхности центровых отверстий увеличивается биение режущих кромок. У инструментов малых диаметров вместо отверстий делают прямые конусы.

Рис. 3.6. Крепление по «горячей» посадке сверла в патроне типа

Контрольные вопросы

- Классификация инструментов по способу крепления на станках

- Базирование насадных инструментов

- Сравнение цилиндрических и конических хвостовиков

Источник