30. Приспособления для установки деталей сложной конфигурации

В гравёрной практике довольно часто приходится производить работы на деталях сложной формы. К этим деталям чаще всего относятся всевозможные платы с отличающимися по форме фрезерованными выемками, кожухи разнообразной формы, корпуса для приборов и многие другие. Эти детали в силу своей специальной формы не могут быть установлены на рабочий стол станка-пантографа, как обычные детали, имеющие плоское основание; если же в креплении таких деталей возникла острая необходимость, то применяются различные металлические подставки, оправки и т. д.

Однако такой способ установки и крепления деталей сложной формы непродуктивен, так как отнимает много времени. Кроме того, нужно иметь достаточное число оправок, подставок и других вспомогательных средств различной высоты и формы. Поэтому для этой цели созданы специальные универсальные приспособления (рис. 45), которые состоят из основания 1 с запрессованным полым валом 2, имеющим высоту 150 мм и диаметр 50 мм. В верхней части вала смонтированы два стопорных винта 3, расположенных на одной линии относительно оси вала. В полость вала диаметром 30 мм вставлен шток 4 с рабочим столиком 5, имеющим на своей поверхности резьбовые отверстия, служащие для закрепления деталей зажимными планками 6.

Рис. 45. Приспособление для установки корпусных деталей

На рабочем столе пантографа приспособление устанавливают и закрепляют в зависимости от формы подлежащей гравированию детали и масштаба настройки звеньев пантографа. Шток, а вместе с ним и столик для закрепления деталей, может подниматься и опускаться, изменяя высоту от 150 до 300 мм относительно рабочего стола станка-пантографа. Кроме того, маневренность приспособления во время настройки увеличивается еще и тем, что скользящая посадка штока 4 в полости вала 2 позволяет вращать его вокруг своей оси на любой высоте.

После определения высоты, необходимой для установки детали, шток со столиком прочно фиксируется стопорными винтами 3 в любом нужном положении для каждой гравируемой детали отдельно. Большое значение имеет также и то, что рассматриваемое универсальное приспособление исключает самую незначительную вибрацию зафиксированной на его поверхности детали, что очень важно для качественного выполнения той или другой гравёрной работы. Процесс гравирования ничем не отличается от обычного, так как установка и закрепление детали ведутся при таких же условиях, как и на рабочем столе станка-пантографа. Приспособление может быть применено на станках с пантографом любых систем.

Универсальное приспособление для закрепления деталей с выступающими частями (рис. 46, а) состоит из основания 1, в котором запрессован полый вал 2, имеющий высоту 150 мм и диаметр 50 мм. В верхней части вала смонтированы два стопорных винта 3, расположенных на одной линии относительно оси вала. В полость вала (диаметром 30 мм) вставлен шток 4, в верхнем конце которого закреплена квадратная направляющая 5, имеющая два стопорных винта 6.

Рис. 46. Универсальное приспособление для закрепления деталей с выступающими частями:

а — при помощи сменных плит; б — при помощи тисков

Для установки деталей, подлежащих гравированию, изготовлен набор съемных плит-столиков 7 с резьбовыми отверстиями, предназначенных для закрепления деталей зажимными планками 8. Плитки, выполняющие роль столика, имеют хвостовики одного размера (80 мм), форма которых соответствует форме паза, выфрезерованного в направляющей 5. Рабочая поверхность сменных плиток 7 имеет размер от 40 до 150 мм, что дает возможность закреплять на их поверхности детали различного размера. Кроме того, на направляющую 5 можно установить малогабаритные тиски, застопорив их винтами 6, и закреплять на них детали специфических конфигураций (Рис. 46, б).

Однако в процессе длительного применения выше описанных приспособлений для установки и закрепления деталей сложной конфигурации стало очевидным, что их можно использовать еще более широко. В практике на гравёрный участок поступает большое число самых разнообразнейших деталей: корпусов, кожухов, коробок деталей в виде рамок и других, которые различны также и по размеру. Не все из указанных деталей удается закрепить даже на этих приспособлениях. Известно, что невозможно заранее учесть все размеры и конфигурации поступающих для гравирования изделий. Для более успешной работы следует на всех основаниях этих приспособлений (по всей площади) просверлить отверстия и нарезать в них резьбу М4. В результате проведенной незначительной модернизации на указанных приспособлениях можно гравировать ряд изделий, закрепление которых ранее было значительно затруднено. Для расширения функций приспособления его поворачивают на 180°, т. е. основанием в верхнее положение, а рабочий столик — в нижнее с последующим зажатием вместо основания.

Источник

Способ установки детали сложной формы

Изобретение относится к машиностроению и может быть использовано для установки деталей сложной формы. Целью изобретения является повышение точности установки штампованных 1Щ- линдрических деталей со смещением по продольной плоскости разъема штампа . В корпусе 1 установлены для ползуна 2,3, силовой винт 4о Призматические губки 5,6 установлены с возможностью поворота вокруг центра симметрии их расположения. Пружина 7 возвращает губки 5,6 в исходное поло-, жение. При зажиме детали 8 призматические губки 5,6 разворачиваются до тех пор, пока каждая из них не будет контактировать с деталью 8 обеими рабочими поверхностями. В процессе режима точка центра сечения детали 8 совмещается с геометрическим центром расположения призм, чем достигается высокая точность установки детали 8, .1 ИЛо SS сл оо to

РЕСПУБЛИК (51) 4 В 25 В 1/04

Н А ВТОРСКОМЪ(СВИД=ТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ll0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (54) СПОСОБ УСТАНОВКИ ДЕТАЛИ СЛОЖНОЙ

ФОРМЫ (57) Изобретение относится к машиностроению и может быть использовано для установки деталей сложной формы, (21) 3880482/25-28 (22) 10.04.85 (46) 30.09.87. Бюл. Â 36 (71) Куйбышевский политехнический институт им.В.В.Куйбьппева (72) А.В.Еремин и С.А.Немыткин (53) 621.229.312.4 (088.8) (56) Ансеров М.А. Приспособления для металлорежущих станков, 1975, с.41, рис.1.44.

Элементы механизмов/ Под ред. проф.С.Н.Кожевникова, 1950, с-.617, фиг.2098.

Целью изобретения является повьппение точности установки штампованных цилиндрических деталей со смещением по продольной плоскости разъема штампа. В корпусе 1 установлены для ползуна 2,3, силовой винт 4. Призматические губки 5,6 установлены с возможностью поворота вокруг центра симметрии их расположения. Пружина 7 возвращает губки 5,6 в исходное поло-. жение. При зажиме детали 8 призматические губки 5 6 разворачиваются до тех пор, пока каждая из них не будет контактировать с деталью 8 обеими рабочими поверхностями. В процессе режима точка центра сечения детали 8 совмещается с геометрическим центром расположения призм, чем достигается высокая точность установки детали 8. .1 ил о

1341012 не будет контактировать с базой устанавливаемой детали 8 обеими рабочими поверхностями. Так как размеры губок 5 и 6 выбраны так, что их поворот происходит вокруг геометрического центра их расположения, то плоскости симметрии призм имеют расположение симметрично относительно этого центра. Точка центра сечения детали

8 номинально совместится с геометрическим центром 0 расположения призм, чем достигается высокая точность установки детали 8 в устройстве.

Корректор Л. Патай

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

Изобретение относится к машиностроению и может быть использовано для установки деталей сложной формы.

Целью изобретения является повы5 шение точности установки штампованных цилиндрических деталей со cMemeнием по продольной плоскости разъема штампа.

На чертеже приведено устройство для осуществления способа, общий вид, Устройство для установки детали сложной формы включает корпус 1, два ползуна 2,3, установленные на корпусе 1 силовой винт 4, установочные 15 призматические губки 5,6 и плоские пружины 7. Губки 5,6 установлены с возможностью поворота вокруг центра симметрии их расположения и с тыльной стороны подпружинены. 20

Способ установки детали сложной формы осуществляется следующим образом.

Закрепляемая деталь 8 помещается между подвижными призматическими губ- 25, ками 5 и 6. Вращением винта 4 ползуны 2 и 3 перемещаются навстречу друг друга, рабочие поверхности 9 и 10 призмаФических губок 5 и 6 вступают в контакт с базами закрепляемой дета- 30 ли 8, При последующем перемещении ползунов 2 и 3 призматические губки

5 и 6 разворачиваются, преодолевая сопротивление пружин 7, до тех аор, пока каждая Hs призматических губок

Способ установки детали-сложной формы путем размещения детали между подвижными губками зажимного устройства, установленными с возможностью поворота вокруг параллельных осей, перпендикулярных направлению зажима, приведения детали в контакт с рабочими поверхностями губок и зажатия ими детали, отличающийся тем, что, с целью повышения точности установки штамповочных цилиндрических деталей со смещением по продольной плоскости разъема штампа, используют губки с .призматическими рабочими поверхностями, а размеры губок выбирают из условия совмещения осей поворота губок с осью детали при ее зажатии.

Источник

Способы установки деталей. Правило шести точек

Установка детали для обработки может быть осуществлена различными способами.

1. Установка детали непосредственно на столе станка (или в универсальном приспособлении) с выверкой ее положения относительно стола станка и инструмента. Этот способ требует много времени, и его применяют в единичном и мелкого размера производится от поверхности А-А, которая в данном случае является серийном производстве, когда экономически нецелесообразно изготовлять специальные приспособления вследствие малой производственной программы.

2. Установка детали на столе станка по разметке. Разметкой называется нанесение на заготовку осей и линий, определяющих положение обрабатываемых поверхностей. При разметке заготовку предварительно покрывают меловой краской; после того как она высохнет, заготовку помещают на разметочную плиту, в призме или на угольнике, и наносят линии на поверхности при помощи штангенрейсмуса, циркуля, угольника, штангенциркуля с острыми губками и других инструментов. Для того чтобы линии были видны в случае удаления краски, вдоль линий наносят керном точки через некоторые промежутки. Разметка имеет целью обозначить на заготовке такое положение обрабатываемых поверхностей, чтобы припуски для всех поверхностей были достаточными.

Разметка требует значительной затраты времени высококвалифицированного специалиста-разметчика, от индивидуальных качеств которого зависит точность разметки. Установка по разметке не обеспечивает высокой точности обработки. Такой способ установки применяется при обработке крупных отливок сложной формы и крупных поковок в единичном и мелкосерийном производстве (главным образом в тяжелом машиностроении).

3. Установка детали в специальном приспособлении. Этот способ установки обеспечивает придание и закрепление определенного положения детали для обработки (причем деталь ориентируется относительно режущего инструмента) с достаточно высокой точностью и с малой затратой времени.

При обработке деталей с применением специальных приспособлений отпадает необходимость разметки заготовок и выверки их положения на станке; таким образом, исключается дорогая и трудоемкая операция, к тому же вносящая погрешности в размеры, зависящие от индивидуальных качеств разметчика.

Установка и закрепление деталей на станках при помощи специальных приспособлений осуществляются значительно легче и быстрее, чем установка и крепление непосредственно на станках. Рациональная конструкция приспособления обеспечивает минимальные затраты времени на установку и на вполне надежное закрепление детали. Применение специального приспособления обеспечивает высокую и наиболее стабильную точность обработки для всех деталей, изготовляемых с его помощью; благодаря этому в наибольшей степени обеспечивается взаимозаменяемость деталей. Помимо того, применение приспособлений позволяет вести обработку при более высоких режимах резания, значительно сокращает вспомогательное время, в том числе и на измерение деталей в процессе обработки, допускает совмещение основного и вспомогательного времени, обеспечивает возможность автоматизации и механизации процесса механической обработки.

Для получения надлежащей точности размеров детали, обрабатываемой при помощи приспособления, необходимо, чтобы само приспособление было изготовлено весьма точно и чтобы из-за неточности отдельных элементов приспособления не происходило нарастания погрешностей при обработке. В связи с этим при определении допусков на размеры приспособлений необходимо назначать такие предельные отклонения, чтобы они были в два раза меньше предельных отклонений обрабатываемой детали. Необходимая точность обработки детали в этом случае будет обеспечена.

Вопрос о целесообразности использования приспособления при обработке детали возникает обычно в единичном и мелкосерийном производстве, так как изготовление приспособления, тем более сложного, для обработки небольшого количества деталей большей частью неэкономично.

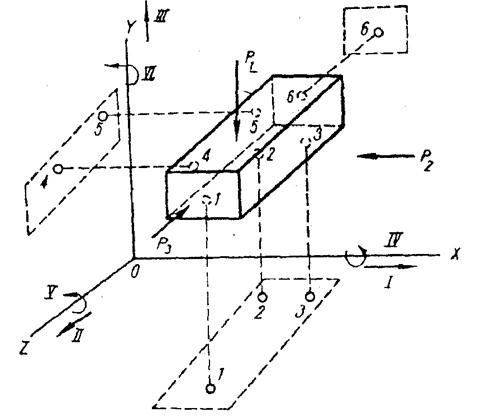

Рисунок 3.5 — Схема базирования детали (правило шести точек)

В единичном и мелкосерийном производстве применяются преимущественно нормализованные приспособления; возможно также использование специализированных приспособлений, при этих видах производства они применяются редко, только в тех случаях, когда без них не представляется возможным выполнить требования технических условий на обработку деталей, так как затраты на изготовление приспособлений не окупаются выгодами, которые они дают. Чем больше выпуск деталей, тем экономически выгоднее применять специальные приспособления, т.к. затраты на их изготовление раскладываются на большее количество деталей.

В крупносерийном и массовом производстве применение приспособлений является обязательным, и в экономическом отношении оно всегда выгодно. При повторяемости одних и тех же деталей, обрабатываемых в больших количествах, специальные приспособления дают технико-экономический эффект, который со значительной выгодой окупает затраты на них.

При этих видах производства в каждом отдельном случае решается лишь вопрос о конструкции приспособления и о том, на какое количество одновременно обрабатываемых деталей следует конструировать приспособление.

В специальных приспособлениях предусматриваются установочные поверхности для базирования деталей.

Как известно из механики, твердое тело в пространстве имеет шесть степеней свободы: три возможных перемещения (I, II, III, рис. 3.5) вдоль трех произвольно выбранных взаимно перпендикулярных осей координат X, Y и Z и три возможных вращательных движения относительно тех же осей (IV, V, VI). Лишить деталь (тело) каждой из шести степеней свободы можно, прижав деталь к соответственно расположенной неподвижной точке приспособления (или стола станка), называемой одноточечной опорой.

Каждая неподвижная одноточечная опора лишает деталь одной степени свободы, т.е. возможности перемещения тела по направлению нормали к поверхности чела в точке опоры. Для того, чтобы лишить деталь всех шести степеней свободы, она должна базироваться па шести неподвижных точках. Правило шести точек заключается в том, что каждое тело (деталь) должно базироваться на шести неподвижных точках, при этом тело лишается всех шести степеней свободы.

Эти шесть точек должны быть расположены в трех взаимно перпендикулярных плоскостях: три опорные точки (1, 2 и 3) в плоскости XOZ две точки (4 и 5) в плоскости YOZ и одна точка (6) в плоскости ХОY.

Три координаты (1, 2, 3) определяют положение детали относительно плоскости YOZ:

а) лишают деталь возможности перемещаться в направлении оси Y;

б) лишают деталь возможности вращаться вокруг осей Х и Z. Таким образом, три координаты (1, 2, 3) лишают деталь трех степеней свободы.

Две координаты (4, 5) определяют положение детали относительно плоскости YOZ:

а) лишают деталь возможности перемещаться в направлении оси X;

б) лишают деталь возможности вращаться вокруг оси Y.

Следовательно, две координаты (4, 5) лишают деталь еще двух степеней свободы.

Одна координата (6) определяет положение детали относительно плоскости ХОY, лишая деталь возможности перемещаться в направлении оси Z, т.е. одна координата (6) лишает деталь еще одной — последней — степени свободы.

Следовательно, для определения положения детали в пространстве необходимо и достаточно иметь шесть опорных точек: 1, 2 и 3 определяют опорную плоскость; 4 и 5 определяют направляющую плоскость; 6 — упорную плоскость.

При большем числе неподвижных опор деталь опирается не на все опоры, а если все же она будет искусственно прижата (притянута) ко всем неподвижным опорам, то она будет деформирована действием зажимов.

Для надежного закрепления при обработке деталь должна быть прижата одновременно ко всем шести опорным точкам.

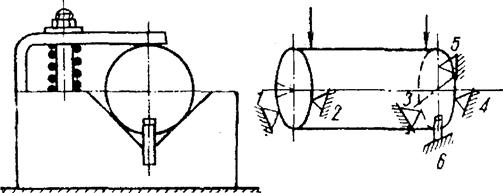

При базировании цилиндрической детали на призме (рис, 3.6) она лишается четырех степеней свободы четырьмя неподвижными одноточечными опорами (1. 2, 3 и 4) и остальных двух степеней свободы — от перемещения детали вдоль призмы и вращения детали вокруг своей оси — лишается одноточечными опорами (5 и 6), для чего в точке 5 необходимо поставить упор, а в точке 6 — шпонку.

При обработке деталей с плоскими поверхностями, особенно черными или предварительно грубо обработанными, базирующие поверхности приспособления заменяют опорными штифтами, так как поверхности обрабатываемой детали и поверхности приспособления (или станка) вследствие погрешностей их изготовления будут при установке соприкасаться не всеми точками, а только некоторыми.

1,2,3,4,5,6- одноточечные опоры

Рисунок 3.6 — Базирование цилиндрической детали на призме

Три опорных штифта заменяют опорную плоскость, два — направляющую плоскость и один штифт — упорную плоскость; шесть точек в виде штифтов определяют положение детали, устанавливаемой на плоские поверхности.

Иногда деталь устанавливается для обработки одновременно по двум поверхностям — двум плоским или двум цилиндрическим или по одной плоской и одной цилиндрической. При этом две плоские поверхности могут быть взаимно параллельными или перпендикулярными. При установке по двум поверхностям вместо полных поверхностей применяются опорные штифты, которые могут быть неподвижными или регулируемыми.

Применение опорных штифтов вместо плоских поверхностей имеет ряд преимуществ, к числу которых относятся следующие:

— опорная поверхность штифта ввиду ее малых размеров не засоряется стружкой,

— точность обработки опорной (установочной) поверхности штифта достигается легче, чем точность обработки плоской поверхности;

— правильность и точность установки детали обеспечивается легче, чем при установке на плоскую поверхность;

— в случае износа штифты легко заменить.

Следует отметить, что при использовании в качестве установочной базы точно обработанной поверхности вместо опорных штифтов применяют скаленные опорные пластины, которые устраняют возможность получения вмятин.

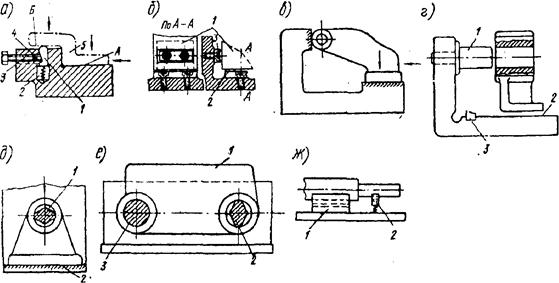

Нижеследующие примеры иллюстрируют различные случаи установки детали по двум поверхностям (рис. 3.7).

На рис 3.7.а показана установка детали по двум параллельным плоскостям. Деталь 5 устанавливают на одну (из двух параллельных) плоскость (А), а другая плоскость (Б) подпирается самоустанавливающимся штифтом 1 с пружиной 2. Положение фиксируется винтом 3 через вкладыш 4. Стрелками показано направление сил зажатия.

Рисунок 3.7 — Схемы установки деталей по различным поверхностям

На рис. 3.7.б изображена установка детали 1 по двум взаимно перпендикулярным плоскостям. Одна поверхность детали опирается на плоскую поверхность 2, а другая — на поверхность 3.

Установка детали па плоскость и цилиндрическую поверхности показана на рис. 3.7.в.

На рис. 3.7.г изображена установка детали на цилиндрическую поверхность — палец 1 и плоскую поверхность 2, причем деталь подклинивается клином 3.

Если деталь не подклинить, то она вследствие погрешности обработки не будет плотно прилегать к поверхности 1, или не наденется на палец.

При установке детали на срезанный палец 1, как показано на рис. 3.7.д, деталь опирается на поверхность 2 без помощи клина.

Если деталь 1 имеет два отверстия и должна быть установлена па два пальца 2 и 3, то один из них (2) должен быть срезанным (рис. 3.7, е), иначе точно установить деталь не представится возможным вследствие неизбежной неточности обработки; при этом для облегчения установки один палец должен быть короче другого.

Цилиндрические детали (валики, втулки и т.п.) при сверлении и (фрезеровании) базируются обычно своими наружными цилиндрическими поверхностями на опорные призмы, которые изготовляют преимущественно с углом α = 90° (см. рис. 3.6), хотя иногда встречаются призмы с углом 60 и 120°.

Ступенчатые цилиндрические детали нельзя устанавливать на две неподвижные призмы, т.к. неточность размеров диаметров, получаемое при обработке, будет изменять положение оси детали по высоте; при такой установке затруднительно также достигнуть точного положения оси детали в горизонтальной плоскости.

Потому при установке ступенчатой цилиндрической детали (валика) рис. 3.7.ж следует применять одну призму неподвижную (1) (и более длинную), а другую — регулируемую (2).

Источник