- Способы управления токарным станком

- УПРАВЛЕНИЕ ТОКАРНЫМ СТАНКОМ

- Токарное дело

- Шаг 1. Проверка токарного станка перед пуском

- Шаг 2. Управление шпинделем.

- Шаг 3. Управление подачей токарного станка

- Шаг 4. Управление механическими подачами

- Шаг №5. Ускоренная подача токарного станка

- Резьбовые подачи

- Управление задней бабкой токарного станка

- Управление резцедержателем

- Неисправности токарного станка

Способы управления токарным станком

В первую очередь нужно обратить внимание на патрон, как на вращающийся элемент, в котором зажата обрабатываемая деталь. Перед запуском двигателя следует убедиться, что деталь надежно закреплена и отцентрована вдоль оси вращения, не имеет люфта и боковых биений, делая полный оборот, ничего не задевает. Выступающая из патрона часть детали не должна быть длиннее пяти ее диаметров, в противном случае для фиксации дополнительно потребуется задняя бабка.

Зажатие в патроне осуществляется при помощи кулачкового механизма. Количество кулачков зависит от модели, и сейчас можно купить токарный станок с разным типом патрона. Есть станки со сменными патронами. В целом считается, что большее количество кулачков обеспечивает лучшую фиксацию, особенно габаритных деталей.

Скорость вращения патрона регулируется при помощи механизма выбора передач. Переключения нужно делать в состоянии покоя, когда деталь не вращается. Некоторые модели станков допускают переключение в ходе работы, если при этом не возникает характерный хруст не вошедших в зацепление шестерен. Выбор скорости вращения зависит от материала заготовки, ровности ее поверхности и типа операции, которую нужно совершить.

Шпиндель может вращаться в разные стороны. Прямым считается вращение по часовой стрелке, если смотреть со стороны передней бабки. Обратное – вращение против часовой стрелки. Переключение направления возможно после остановки вращения.

Поперечная подача осуществляется вращением ручки маховика. Вращая по часовой стрелке, мы приближаем резец к детали. Вращая против часовой стрелки, удаляем. Точность подачи (смещение резца при одном обороте маховика) у большинства моделей компаний, занимающихся продажей станков, регулируется.

Продольная подача тоже осуществляется вращением маховика. Вращаем по часовой стрелке – резец смещается вправо, против часовой – влево.

Продольная и поперечная подачи имеют возможность быстрого перемещения резца на всю длину. Это удобно, если нужно быстро отодвинут резец от детали, приблизить к ней или сместить вдоль.

Передняя и задняя бабки обычно крепятся на одних салазках. Переднюю бабку часто делают неподвижной, а задняя может смещаться. Ее движение осуществляется вращением специальной ручки. Движущаяся задняя бабка необходима для высверливания отверстий в деталях, нарезания внутренней резьбы, фрезерования и выполнения некоторых других операций. Заднюю бабку можно использовать для дополнительной фиксации тяжелых и габаритных заготовок, когда зажим в патроне не является достаточно надежным. Для этого на бабку ставят специальный переходник, сдвигают ее вплотную к обрабатываемой детали, крепят, после чего фиксируют рычагом на станине.

Купить токарный станок сейчас не проблема. Гораздо сложнее сделать правильный выбор, потому что предлагается очень большое количество моделей, новых и б/у, отечественных и зарубежных. Но если вы обратитесь в компанию «СКС СТАНКО», мы подберем станок, наиболее подходящий для решения ваших задач.

Мы являемся официальными дилерами рязанского ООО «Завод токарных станков», продукция которого известна в России, странах СНГ и в дальнем зарубежье. Качество не хуже, чем у ведущих мировых производителей, а цена значительно ниже, потому что это отечественная продукция.

Приобретая у нас станок, вы делаете выгодную долгосрочную инвестицию. Рязанские станки работают без поломок много лет, а регулярное обслуживание и профилактика еще больше увеличивают срок эксплуатации

Источник

УПРАВЛЕНИЕ ТОКАРНЫМ СТАНКОМ

Значительную долю станочного парка составляют станки токарной группы, которая включает в себя девять типов различающихся по назначению, компоновке, степени автоматизации и другим признакам.

Токарные станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьбы и обработки торцовых поверхностей деталей, типа тел вращения с помощью разнообразных резцов, сверл, зенкеров, разверток, метчиков и плашек.

Применение дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий) значительно расширяет технологические возможности станков данной группы.

Токарные станки могут иметь горизонтальную или вертикальную компоновку в зависимости от расположения шпинделя.

Основные параметры токарных станков — наибольший диаметр заготовки, обрабатываемой над станиной, и наибольшее расстояние между центрами. Важным параметром станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Токарно-винторезные станки с ручным управлением являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и серийного производства. Конструктивная компоновка станков практически однотипна.

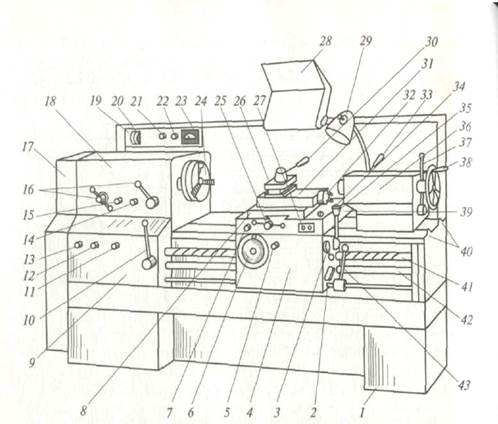

Общий вид станка приведен на рисунок 1. Все механизмы станка монтируют на станине 1. В передней (шпиндельной) бабке 18 устанавливают коробку скоростей, шпиндель и другие элементы. Коробка подач 9 передает движение от шпинделя к суппорту (на рисунке шпинделя не видно, так как на нем навинчен патрон 24). Суппорт включает в себя поперечные салазки 8 и верхние салазки 31, которые размещены на каретке суппорта, перемещающейся по направляющим 4станины. В фартуке 4 вращение ходового винта 41 или вала 42 преобразуется в поступательное движение суппорта, несущего на верхних салазках резцедержатель 26. В пиноли задней бабки 36 может быть установлен центр для поддержки обрабатываемой заготовки или стержневой инструмент (сверло, развертка и т.п.) для обработки центрального отверстия в заготовке, закрепленной в патроне.

Основные органы управления (рукоятки и кнопки) универсального токарно-винторезного станка показаны на рисунок 1.

Установка и закрепление на станках заготовок производится в патроне, патроне и заднем центре, в центрах и на оправке.

Патроны предназначены для закрепления заготовок, которые могут выступать из него на длину, равную двум-трем их диаметрам. Более длинные заготовки устанавливают в патроне и заднем центре. Поддержка заготовки задним центром необходима и при тяжелых обдирочных работах. Установку в центрах используют для длинных заготовок типа валов в тех случаях, когда необходимо обеспечить соосность нескольких обрабатываемых наружных поверхностей с минимальными отклонениями, а также при обработке заготовок последовательно на различных станках с установкой на одни и те же технологические базы. Оправки применяют при обработке наружной поверхности заготовки при наличии в ней предварительно обработанного отверстия.

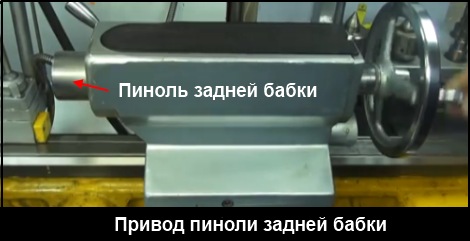

Устройство задней бабки. В корпусе 1 при вращении винта 5 маховиком 7 перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или осевой инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта.

|

1 — станина; 2 — рукоятка включения и выключения подачи; 3 — рукоятки включения и выключения маточной гайки; 4 — фартук; 5 — рукоятка размыкания реечного колеса с рейкой; 6 — маховик ручного перемещения каретки; 7 — кнопка золотника смазки направляющих каретки и салазок суппорта; 8 — поперечные салазки суппорта; 9 — коробка подач; 10, 43 — рукоятки управления фрикционной муфтой в коробке скоростей (реверсируют врашетк шпинделя), сблокированы между собой; // — рукоятка установки шага резьбы и отключения коробки подач при нарезании резьбы напрямую; 12 — рукоятка установки подачи и типа нарезаемой резьбы; 13 — рукоятка настройки величины подачи и шага резьбы; 14 — рукоятка настройки станка на нарезание правой и левой резьб; 15 — рукоятка установки нормального или увеличенного шага резьбы; 16 — рукоятки изменения частоты вращения шпинделя; 17 — кожух ременной передачи главного привода; 18 — передняя бабка (с коробкой скоростей); 19 — электрический пульт; 20 — выключатель вводный автоматический; 21 — сигнальная лампа; 22 — выключатель подачи насоса охлаждающей жидкости; 23 — указатель нагрузки станка; 24 — патрон; 25 — рукоятка ручного перемещения поперечных салазок; 26 — резцедержатель; 27 — кнопочная станция включения и выключения электродвигателя главного привода; 28 — защитный щиток; 29 — выключатель местного освещения; 30 — рукоятка поворота и зажима резцедержателя; 31 — верхние салазки; 32 — рукоятка ручного перемещения верхних салазок суппорта; 33 — рукоятка зажима пиноли задней бабки; 34 — кнопка включения электродвигателя привода ускоренного перемещения каретки и поперечных салазок суппорта; 35 — рукоятка изменения направления перемещения каретки и поперечных салазок суппорта; 36— задняя бабка; 37 — рукоятка закрепления задней бабки к станине; 38 — маховик ручного перемещения пиноли задней бабки; 39 — каретка суппорта; 40 — направляющие станины; 41 — ходовой винта; 42— ходовой вал

Рисунок 1 — Универсальный токарно-винторезный станок

В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

При обработке заготовок длинных нежестких валов с соотношением длины к диаметру (L/D) > 15 для предотвращения их прогиба под действием сил резания, инерционных сил и сил тяжести используют неподвижные и подвижные люнеты.

Неподвижный люнет монтируется на направляющие станины с закреплением сухарем и гайкой. Заготовка устанавливается между кулачками, перемещаемыми от винтов стойки. Перед установкой верхнего кулачка необходимо открепить винт и отвести крышку относительно оси. После выставления кулачков их требуется зафиксировать винтами.

Подвижный люнет монтируется на суппорте станка с закреплением стойки винтами. Люнет имеет два кулачка, регулируемых винтами. В процессе обработки подвижный люнет перемещается вместе с резцом, что позволяет расположить кулачки люнета в непосредственной близости от зоны резания и тем самым почти исключить прогиб заготовки.

Источник

Токарное дело

Эта статья посвящена правилам и технике управления токарным станком . От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная техника управления токарным станком влияет на качество изделия и производительность управляемых работ. Если ваша цель узнать больше о токарном деле , следуйте руководству.

Шаг 1. Проверка токарного станка перед пуском

Прежде, чем запустить токарный станок, должен быть произведен допусковой контроль, а именно :

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности.

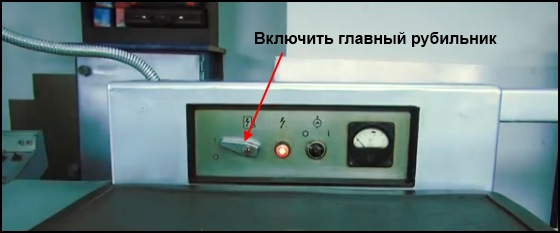

Перед включением токарного станка в электропитание убедитесь :

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать) ;

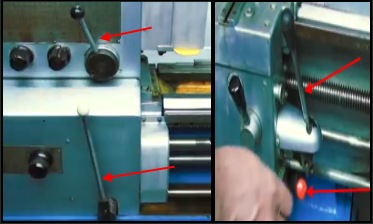

Рукоятки управления шпинделем, подачами, маточной гайкой должны находятся в нейтральном положении.

Подача охлаждения выключена, сопла подачи жидкости направлены вниз.

Выполнив допусковой контроль : включаем главный рубильник токарного станка, дополнительные включатели, если такие имеются. Далее проводится смазка токарного станка.

Шаг 2. Управление шпинделем.

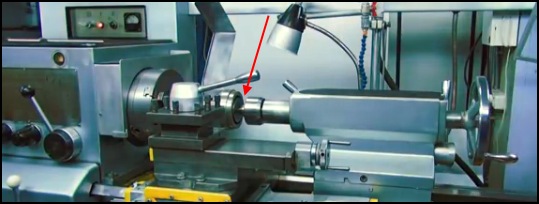

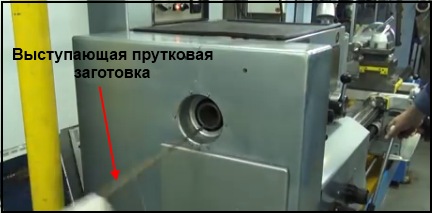

Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

Шаг 3. Управление подачей токарного станка

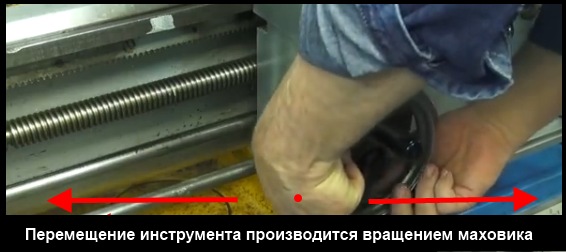

Ручное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками , которые применяются в зависимости от выполняемой работы на токарном станке.

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

Шаг 4. Управление механическими подачами

Механические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте.

Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее.

Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

Шаг №5. Ускоренная подача токарного станка

На станках имеющих ускоренную подачу необходимо соблюдать такие требования :

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачудля коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

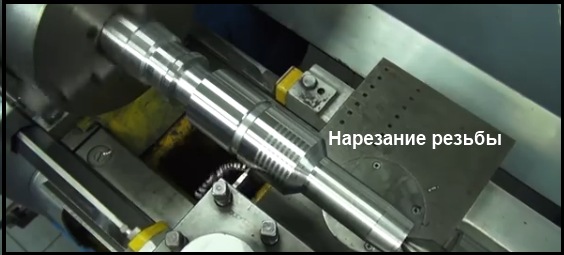

Резьбовые подачи

Для нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.

Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

Управление задней бабкой токарного станка

Фиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке :

- Проверка конусов пиноли и инструмента на отсутствие загрязнений ;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Неисправности токарного станка

В процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

Возможные ситуации при работе на токарном станке :

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности ;

- Сталкивания вращающихся элементов с элементами суппорта ;

- Проворот детали в патроне ;

- Вырыв детали из зажимных приспособлений токарного станка ;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

Источник