Быстрые движения под высоким напряжением, или почти вся правда об управлении шаговым мотором

Доброго вам времени суток, уважаемые гики и сочувствующие!

В этой публикации я хочу поделиться своим опытом управления. Точнее – управления шагами. А уж если быть совсем точным, речь пойдёт об управлении замечательным устройством – шаговым электродвигателем.

Что же такое этот самый шаговый электродвигатель? В принципе, в плане функциональности этот мотор можно представить как обычный электромотор, каждый оборот вала которого разбит на множество одинаковых, точно фиксированных шагов. Перемещением на определённое количество шагов мы можем позиционировать вал шагового мотора с высокой точностью и хорошей повторяемостью. Каждый шаг можно разбить на множество ступенек (так называемый микростеппинг), что увеличивает плавность хода мотора, способствует подавлению резонансов, а также увеличивает угловое разрешение. Различия между полношаговым режимом (слева), 1/2 микростеппингом (в центре) и 1/16 микростеппингом (справа) видны невооружённым глазом:

К сожалению, все вышеупомянутые преимущества достигаются ценой значительной сложности системы управления шаговым мотором (для простоты будем называть эту систему драйвером).

Теперь рассмотрим схему работы типичного шагового мотора:

Из этой картинки видно, что шаговый мотор в электрическом плане представляет собой два или более электромагнита, которые необходимо переключать в определённой последовательности для приведения ротора в движение.

Лирическое отступление: На настоящий момент существуют два основных типа шаговых моторов: униполярный и биполярный. Поскольку униполярные моторы имеют меньший крутящий момент и худшие скоростные характеристики, в данной публикации они рассматриваться не будут.

Итак, вернёмся к управлению биполярным мотором. Как это ни парадоксально звучит, но зачастую проще обсуждать общие принципы на конкретных примерах. В качестве примера мы возьмём шаговый мотор ST4118L1804-A производителя Nanotec. Почему именно этот мотор и производитель? Причина проста: по основным характеристикам это типичный представитель моторов типоразмера NEMA 17, широко применяющихся в радиолюбительской практике, и имеет к тому же довольно подробную техдокументацию (которая начисто отсутствует у китайских noname-моторов).

Основные характеристики данного мотора:

Рабочее напряжение 3,15 В

Рабочий ток 1,8 А

Активное сопротивление обмотки 1,75 Ом

Индуктивность обмотки 3,3 мГн

Момент удержания 0,5 Нм

Угловой размер шага 1,8° (200 шагов на один оборот ротора)

В данном случае самое главное — это правильная интерпретация данных. Применив закон Ома, выясняем, что производитель указал рабочий ток и напряжение для постоянного тока, протекающего через обмотки двигателя, без учёта индуктивности.

Проверка: I = U/R, или 1,8 А = 3,15 В/1,75 Ом. Всё сходится.

Какой же будет мощность рассеяния при питании обмоток постоянным током?

Всё просто: P=I x U, или 1,8 А х 3,15 В = 5,67 Вт. В полушаговом режиме возможна ситуация, когда ток течёт через обе обмотки мотора, соответственно рассеиваемую мощность нужно удвоить: 5,67 Вт х 2 = 11,34 Вт. Это достаточно много, и может привести к перегреву мотора. Эта же величина является минимальной мощностью блока питания для этого мотора. Обыкновенный 3D принтер имеет пять подобных моторов, соответственно для питания драйверов необходим источник питания с минимальной мощностью 11,34 Вт х 5 = 56,7 Вт. К этой цифре необходимо добавить электрическую мощность, превращённую мотором в кинетическую или потенциальную энергию при работе принтера. Точный расчёт этой мощности — дело достаточно сложное, на практике проще всего добавить 75% к рассчитанной тепловой мощности и на том завершить расчёты. Почему именно 75%? Дело в том, что обычный шаговый мотор способен совершить полезную работу на величину примерно 2/3 от максимальной тепловой мощности. В данном случае для создания какого-либо узла или устройства сначала подбирается подходящий мотор (например, по крутящему моменту), а после этого рассчитывается мощность блока питания.

Итоговая мощность блока питания для пяти шаговых моторов: 56,7 Вт х 1,75 = 99,225 Вт.

Конечно, на практике ни в одном любительском устройстве не используются моторы под максимальной нагрузкой, и реальная мощность потребления будет, скорее всего, намного ниже расчётной. Я же, как человек ленивый и скаредный, крайне не люблю делать одно и то же два раза, поэтому беру блок питания всегда с некоторым запасом (то есть, согласно вышеприведённым расчётам).

Теперь пришла пора приступить к определению минимально необходимого напряжения блока питания. К сожалению, этому параметру уделяется незаслуженно маленькое внимание в тематических публикациях. Почему этот параметр так важен? Дело в том, что при вращении ротора шагового мотора через катушки течёт переменный ток, ограниченный не только активным, но также и индуктивным сопротивлением обмоток.

Рассмотрим предоставленный производителем график зависимости крутящего момента нашего мотора от частоты вращения:

На графике присутствуют две линии, показывающие зависимость крутящего момента от частоты вращения для напряжения питания 24 В (красная линия) и 48 В (зелёная линия). Нетрудно заметить, что спад крутящего момента начинается примерно с 300 об/мин для 24 В и примерно с 600-700 об/мин для напряжения 48 В. При этом необходимо упомянуть, что производитель использует недоступные любителям дорогостоящие промышленные драйверы. Почему же так важно напряжение питания драйвера, если оно даже в случае питания от 12 В заведомо выше паспортной величины напряжения питания шагового мотора (3,15 В)? Дело в том, что шаговый мотор управляется током, а не напряжением, и именно источниками тока являются все современные драйверы. В идеальном случае драйвер обеспечивает заданный ток в обмотках двигателя вне зависимости от частоты вращения ротора, нагрузки, изменения температуры и других параметров. Это организовано за счёт работы ШИМ-регулятора, управляемого зачастую довольно сложными алгоритмами. Из технической документации нашего мотора видно, что для полного оборота ротору необходимо совершить 200 шагов, при 300 об/мин это составит 60 000 шагов в минуту, или 1000 шагов в секунду. Это, проще говоря, соответствует переменному току частотой 1 кГц. На этой частоте индуктивное сопротивление обмотки составит (R(L)=2π×F×L): 2π х 1 кГц х 3,3 мГн = 20,73 Ом. Какое же напряжение необходимо для обеспеченияя тока в 1,8 А при этом сопротивлении? Закон Ома не дремлет (U=IR): 1,8 А х 20,73 Ом = 37,31 В. Неудивительно, что выше частоты вращения 300 об/мин наблюдается спад крутящего момента: драйверу банально не хватает напряжения питания. Почему же при таком вопиющем недостатке питания (37 — 24 =13 В) спад не наступает при более низкой частоте вращения? Дело в том, что в современных драйверах используется мостовая схема выходных каскадов, что позволяет «удваивать» напряжение, прикладываемое к обмоткам мотора. То есть, теоретически драйвер способен приложить «виртуальные» 48 В к обмоткам при напряжении питания 24 В, что создаёт теоретический запас по напряжению 48 — 37 = 11 В. На практике же этот запас будет нивелирован потерями в драйвере, сопутствующих цепях и активным сопротивлением обмоток мотора (активное сопротивление обмоток присутствует постоянно, и даже несколько возрастает при нагреве мотора). При увеличении частоты вращения ротора свыше 300 об/мин пропорционально растёт частота импульсов и, соответственно, увеличивается индуктивное сопротивление обмотки. При питании от 24 В драйверу перестаёт хватать напряжения питания для поддержания тока в обмотках, и крутящий момент неуклонно снижается. То же самое происходит при питании драйвера от 48 В, но уже гораздо значительно позже, при частоте вращения 600-700 об/мин.

Итак, с мощностью и величиной напряжения блока питания всё ясно, теперь необходимо переходить к практической реализации универсального драйвера, способного как к филигранной работе при помощи крохотных NEMA 11, так и к сотрясению основ мира в паре с могучими NEMA 23. Какими же основными качествами должен иметь драйвер моей мечты?

1. Высокое напряжение питания. Поскольку в техдокументации к моторам крайне редко указано максимальное напряжение питания, лучше будет ограничиться напряжением 48 В.

2. Важнейший параметр: высокий выходной ток. NEMA 23 имеют рабочие токи вплоть до 3,5 А, драйвер должен обеспечивать этот ток с запасом 30%. Путём нехитрых расчётов получаем максимальный рабочий ток около 4,5 А.

3. Простая и оперативная подстройка силы выходного тока.

4. Наличие микростеппинга, как минимум 1/8 шага

5. Наличие защиты от КЗ, перегрева, и т.д.

6. Небольшой размер, возможность крепления произвольного радиатора.

7. Исполнeние в виде интегральной схемы. XXI век на дворе!

8. Простая схема включения с минимальным количеством дискретных компонентов.

9. Низкая цена.

После множества бессонных ночей пятиминутного копания в Google выяснилось, что единственной доступной микросхемой драйвера с подходящими параметрами является TB6600HG. Покупка готового китайского драйвера на eBay показала, что не всё ладно в датском королевстве, далеко не всё. В частности, китайский драйвер отказался напрямую работать с выходами Arduino Due, и «завёлся» только через буферный преобразователь уровней. При работе с трёхамперной нагрузкой драйвер грелся и терял шаги десятками. Вскрытие пациента показало, что в нём не только была установлена микросхема предыдущего поколения (TB6560), а даже и термопаста не смогла найти себе места в списке компонентов. К тому же размерами и весом китайский драйвер наводил меня на мысли о моей молодости… о прошлом веке, если быть совсем точным. Ну нафиг, сказал во мне интеллигент в третьем поколении, мы сделаем свой драйвер, с преферансом и поэтессами. Если бы разработчики KiCAD видели, как я обращаюсь с их детищем, я разорился бы на одних только адвокатах:

С целью минимизации размеров была спроектирована четырёхслойная печатная плата. Этот факт, к сожалению, исключает её изготовление в домашних условиях. Посему на берлинской фирме LeitOn были заказаны 36 таких плат, каждая из которых обошлась в итоге около пяти евро. Часть этих плат были впоследствии выкуплены у меня собратьями по увлечению, и в итоге изготовление плат вышло не слишком накладным предприятием. Микросхемы TBB6600HG были заказаны на Aliexpress по 4 евро за штуку, остальные компоненты были заказаны на eBay, в пересчёте на один драйвер цена дискретных компонентов составила 2 евро. В качестве радиаторов были взяты пятисантиметровые отрезки П-образного алюминиевого профиля, пластиковые каркасы были отпечатаны на 3D принтере. Итого цена одного драйвера составила около 12 евро. Это справедливая цена за драйвер со следующими характеристиками:

Напряжение питания от 8 до 42 Вольт

Максимальный долговременный рабочий ток 4,5 Ампер, устанавливается потенциометром

Микростеппинг вплоть до 1/16 шага

Защита: КЗ, перегрев, низкое напряжение питания

Компактные размеры и низкий вес

Работа с уровнями входных сигналов от 3,3 до 5,5 вольт

Простая установка микростеппинга с помошью микропереключателей — к чёрту перемычки!

Готовые печатные платы:

Собранные и недособранные драйверы.

Видео работы драйвера в моём старом 3D принтере. Здесь трёхамперный NEMA 17 бодро гоняет подогреваемую рабочую площадку принтера размером 45 х 25 см через шестнадцатимиллиметровый шпиндель длиной 60 см:

Финальное фото: самодельные драйвера на своём рабочем месте в моём новом 3D принтере.

Публикуется под лицензией WTFPL

Источник

Шаговые двигатели: особенности и практические схемы управления. Часть 1

Владимир Рентюк, Запорожье, Украина

В статье описываются основные типы шаговых двигателей и особенности их применения в конкретных приложениях. Приведены практические схемы управления.

Часть 1. Общие вопросы использования

В одной из предыдущих статей на тему управления двигателями постоянного тока [1] был кратко упомянут один из типов двигателей постоянного тока, а именно – шаговый двигатель, описание которого вышло за рамки статьи, и было ограничено одной лишь ссылкой. Учитывая обращения читателей с просьбой раскрыть эту тему на страницах журнала РадиоЛоцман, автор и редакция выполняют эту просьбу.

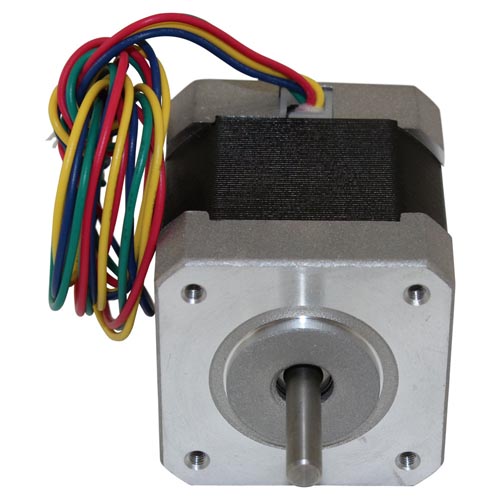

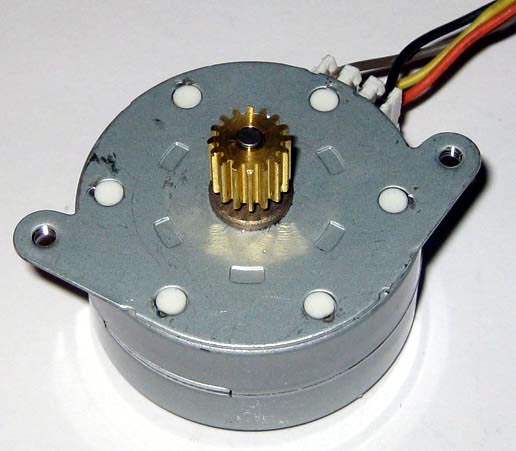

Итак, что такое шаговые двигатели (англ. «stepper motor» или «stepping motor»)? Шаговый двигатель – это бесколлекторный двигатель постоянного тока, наиболее общие разновидности которого представлены на Рисунке 1. В некоторой технической литературе его ошибочно относят к многофазным (чаще двухфазным) двигателям. Это не совсем верно. Действительно, и это будет рассмотрено ниже, есть такой режим управления, который с некоторой натяжкой можно отнести к фазовому, но это совершенно не означает «фазовость» такого двигателя в общем понимании этого термина, применимом к двигателям переменного тока.

| |||||||

| Рисунок 1. | Типичные шаговые двигатели: а) биполярный гибридный; б) униполярный на постоянных магнитах; в) с линейным перемещением ротора. | ||||||

Какова же основная отличительная особенность шагового двигателя? Дело в том, что его конструкция разработана таким образом, что сдвиг ротора происходит скачкообразно, то есть пошагово, в ответ на импульс тока в его обмотках, создаваемый приложенным к ним напряжением. Начальный шаг задается конструктивно, и может быть уменьшен схемными ухищрениями, но не может быть увеличен. При этом в общем случае, естественно в зоне номинальных рабочих значений, важен сам факт наличия импульса, а не его длительность или амплитуда тока. В чем-то он напоминает шаговые реле, но если в реле «пошаговость» задается электромагнитом и храповиком, то в двигателях такого механизма нет. Все основано на взаимодействии магнитных полей ротора, который выполнен в виде постоянного магнита с N-полюсами, и статора, который содержит обмотки (в одном из типов двигателя они дополнены постоянными магнитами), формирующие переменный магнитный поток в соответствии с управляющими импульсами.

Что делает шаговые двигатели такими привлекательными для разработчиков, и что недостижимо с двигателями других типов? Шаговый двигатель имеет значительно бóльшую надежность и, что совсем немаловажно для целого ряда практических применений, он, в отличие от коллекторного двигателя, практически не увеличивает уровень паразитных электромагнитных и радиопомех. Причина кроется как раз в отсутствии подвижного контакта токосъемника. Однако отсутствие коллектора, переключающего для формирования момента вращения направление тока в обмотках, требует внешнего управления – коммутатора. Тут, повторю французскую пословицу – «За каждое удовольствие нужно платить».

Еще одна тонкость – шаговые двигатели, в отличие от всех остальных типов двигателей, могут давать не только привычное вращательное движение ротора, но и шаговое линейное – возвратно-поступательное, используемое, например, в приводах дисководов и принтеров, а также в актуаторах – управляемых точных клапанах (Рисунок 1в). Но главное преимущество шаговых двигателей – это точность позиционирования ротора и возможность его длительного удержания в заданном положении без перегрузки двигателя. Момент удержания у шаговых двигателей превышает момент вращения, поэтому удерживать ротор можно током меньшего уровня. Практическая реализация этой возможности будет продемонстрирована на конкретных примерах. Поскольку момент вращения таких двигателей максимален на малых скоростях (к этому мы еще вернемся), то в целом ряде применений можно отказаться от дорогостоящих редукторов. Перечисленное выше и есть самая характерная особенность и отличие шаговых двигателей от коллекторных двигателей постоянного тока. Это делает шаговые двигатели незаменимыми в системах точных приводов, когда требуется выполнять условия по позиционированию, а это – робототехника, станки, автоматы и пр. Справедливости ради отметим и основные недостатки. Их три: высокая цена, относительная сложность управления по сравнению с коллекторными двигателями и низкая скорость вращения.

В настоящее время имеются три основных типа шаговых двигателей.

- Двигатели с переменным магнитным сопротивлением

Вращающий момент создается магнитными потоками статора и ротора, которые соответствующим образом ориентированы друг относительно друга. Статор такого двигателя изготовлен из материала с высокой магнитной проницаемостью и имеет несколько полюсов. Полюса имеют как статор, так и ротор. Этот тип двигателя нечувствителен к направлению тока в обмотках. Вращающий момент пропорционален величине магнитного поля, которая пропорциональна току в обмотке и количеству витков. Таким образом, момент, развиваемый двигателем, зависит только от параметров обмоток. Такие двигатели используются для работы на относительно высоких скоростях.

Двигатели с постоянными магнитами

Двигатели с постоянными магнитами состоят из статора, который имеет обмотки, и ротора, содержащего постоянные магниты. Чередующиеся полюса ротора имеют прямолинейную форму и расположены параллельно оси двигателя. Благодаря намагниченности ротора в таких двигателях обеспечивается больший магнитный поток и, как следствие, больший момент, чем у двигателей с переменным магнитным сопротивлением. Этот тип двигателей подвержен влиянию обратной ЭДС со стороны ротора, что ограничивает их максимальную скорость. Кроме того, из-за конструктивных особенностей двигатели этого типа имеют большой шаг, обычно 18° или 7.5°, поэтому в ряде применений используется редуктор, часто уже интегрированный с двигателем [6].

Гибридные двигатели

Являются наиболее дорогими, зато обеспечивают значительно меньшую начальную величину шага, бóльший момент и бóльшую скорость, чем двигатели с постоянными магнитами. Эти двигатели сочетают в себе лучшие черты первых двух разновидностей. Ротор такого двигателя имеет зубцы, расположенные в осевом направлении. Конструкция и внутреннее устройство типового гибридного шагового двигателя показаны на Рисунке 2. Типичное число зубцов гибридного двигателя от 100 до 400 (угол шага 3.6°– 0.9°). Статор гибридного двигателя также имеет зубцы, обеспечивая большее количество эквивалентных полюсов на которых расположены обмотки. Обычно используются 4 основных полюса для 3.6° и 8 основных полюсов для 1.8° или 0.9°. Большинство двигателей этого типа имеет 100 полюсов (50 пар), и с учетом двухфазного исполнения полное количество полюсов равно 200, а угол шага равен 1.8° (360/200).

| |

| Рисунок 2. | Типовая конструкция гибридного шагового двигателя. |

Кроме различий в общей конструкции, шаговые двигатели отличаются еще и схемой включения обмоток. Имеются три варианта их конфигураций (Рисунок 3), в зависимости от которой двигатели делятся на униполярные (англ. «unipolar») и биполярные (англ. «bipolar»).

Униполярный двигатель (Рисунок 3а), имеет включенной одну обмотку в каждой фазе, с отводом от середины каждой обмотки. Это позволяет изменять направление магнитного поля, создаваемого обмоткой, переключением ее половинок. Как правило, униполярный двигатель имеет 6 выводов, но средние выводы обмоток могут быть объединены внутри самого двигателя, поэтому такой двигатель может иметь и 5 выводов. Таким образом, если вам в руки попался неизвестный двигатель с шесть или пятью выводами – это гарантировано униполярный шаговый двигатель.

Биполярный двигатель (Рисунок 3б), имеет две обмотки, которые включаются поочередно в каждой фазе. Некоторые двигатели имеют четыре расщепленные обмотки (Рисунок 3в); по этой причине их ошибочно называют 4-фазными двигателями.

| |||||||

| Рисунок 3. | Схемы включения обмоток статора шаговых двигателей. | ||||||

Что важно знать и учитывать в части особенностей включения обмоток статора? Нетрудно заметить, что униполярный шаговый двигатель можно использовать в биполярном включении; двигатель с расщепленными обмотками, при соответствующем соединении обмоток, можно использовать и как униполярный, и как биполярный. Кроме того, двигатель с таким вариантом исполнения обмоток может использоваться с параллельным и последовательным включением обмоток. Это позволяет увеличить момент, развиваемый двигателем при низком напряжении питания (параллельное включение обмоток), или уменьшить ток потребления с увеличением питающего обмотки напряжения (последовательное включение обмоток). Фазировка обмоток важна – она определяет направление вращения двигателя, и вообще его работоспособность. Обращаю внимание читателей, что пока никакой стандартизации цветов выводов шаговых двигателей нет, так что фазировку иногда приходится устанавливать экспериментально. Но, если вы ее и перепутаете, то ничего критического ни с двигателем, ни с системой управления не произойдет.

Нетрудно увидеть, что в двигателе с биполярным включением обмоток одновременно работают все обмотки, и момент, развиваемый двигателем, будет выше. Выигрыш в моменте вращения составляет примерно 40%.

Имеется несколько вариантов управления шаговым двигателем (Рисунок 4). Обращаю внимание читателей, что на рисунках приведена не форма напряжения, что вы обычно встретите в литературе и на интернет сайтах, а форма тока. Это важно! В управлении шаговым двигателем важен именно ток, а не приложенное к обмоткам напряжение, которое имеет прямоугольную форму.

| |||||||||

| Рисунок 4. | Режимы управления шаговым двигателем. (Показаны временные диаграммы изменения тока в обмотках биполярного шагового двигателя) [2]. | ||||||||

Рассмотрим пока общие особенности. Итак, на Рисунке 4 показана форма тока в обмотках двигателя относительно нуля для четырех основных вариантов управления. Наиболее простой вариант – это попеременная коммутация фаз, при которой они не перекрываются, и в каждый момент времени включена только одна фаза (Рисунок 4а). Этот режим называют волновым (англ. «wave drive mode») или полношаговым режимом управления с одной фазой («one phase on full step mode»). Точки равновесия ротора для каждого шага совпадают с «естественными» точками равновесия у обесточенного двигателя. Недостатком этого способа управления является то, что для биполярного двигателя в один и тот же момент времени используется только 50% обмоток, а для униполярного – 25%. Это означает, что в таком режиме не может быть получен полный возможный момент вращения.

Чаще всего используется управление с перекрытием фаз, когда в одно и то же время включены обе обмотки (Рисунок 4б). В общем случае именно его и называют полношаговым режимом управления (англ. «full step mode» или «two-phase-on»). При этом способе управления ротор фиксируется в промежуточных позициях между полюсами статора, обеспечивая примерно на 40% больший момент, чем в предыдущем варианте с одной включенной фазой. Этот способ управления обеспечивает такой же угол шага, как и волновой, но положение точек равновесия ротора смещено на полшага, что часто не является критическим. Иногда это необходимо учитывать для двигателей с большим шагом, так как обесточенный двигатель, например с шагом 18° после остановки сместится на 9°. Чтобы ротор такого двигателя не смещался при выключении, на двигатель в режиме остановки подают некоторый ток удержания, который сохранит заданное положение ротора. Именно это свойство шагового двигателя позволяет обходиться без специальных электромагнитных или механических тормозных муфт и удерживающих систем.

Третий основной способ управления является комбинацией двух описанных ранее и называется полушаговым режимом («half step mode» или «one and two-phase-on»). В этом режиме двигатель за один импульс управления делает шаг, равный половине основного (Рисунок 4в). Этот режим требует более сложной схемы управления, но позволяет осуществлять более точное позиционирование ротора и уменьшает негативное влияние его механического резонанса. Иными словами, используя двигатель с угловым шагом 1.8°, мы получаем шаг, равный 0.9°.

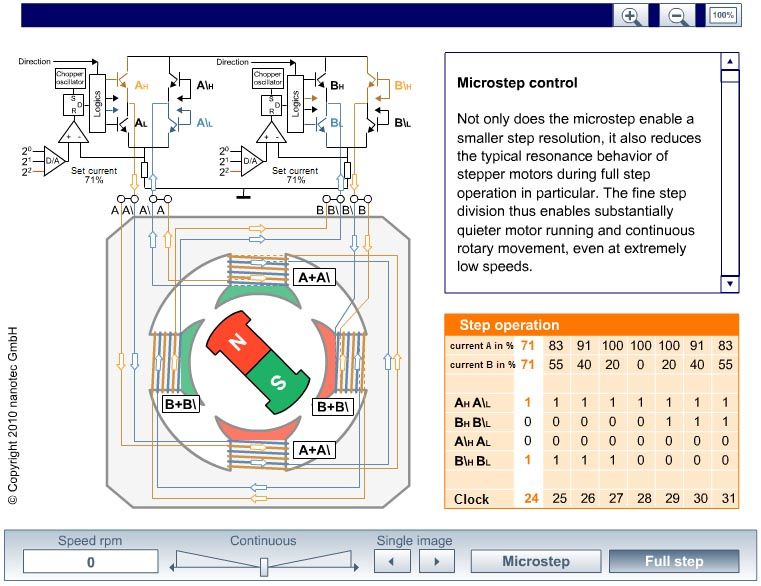

Еще меньшую градацию, вернее, дробление шага, дают микрошаговые системы управления («micro stepping mode»), основанные на постепенном изменении тока в обмотках (Рисунок 4г). Такие системы достаточно сложны. Они требуют применения не только специальных ИМС драйверов с ЦАП, но и микропроцессорного управления. Именно этот режим часто приводит к путанице, в результате которой шаговые двигатели причисляют к многофазным двигателям переменного тока.

Увидеть «вживую» все тонкости процесса управления можно на сайте компании Nanotec Electronic [4]. Анимация, приведенная на сайте, позволяет увидеть «реальную» работу виртуального биполярного двигателя для полношагового (Fullstep) и микрошагового (Microstep) режимов управления. Интерфейс сайта достаточно прост. Скриншот примера анимации приведен на Рисунке 5.

| |

| Рисунок 5. | Анимация, иллюстрирующая работу биполярного двигателя. (С сайта компании Nanotec Electronic). |

На Рисунке 4 недаром приведена форма тока в обмотках, а не управляющего напряжения. Как известно, ток в индуктивности (а обмотка двигателя является индуктивностью) не может изменяться скачком, а растет по экспоненте до значения IMAX = VDC/R:

Требуемое для этого время определяется постоянной времени цепи τ = L/R. Здесь L – индуктивность обмотки двигателя, а R – общее сопротивление в цепи обмотки. Что из этого следует? Следует то, что при некоторой длительности импульса ток в обмотке не достигнет своего номинального значения, и момент на двигателе будет снижен, а при каких-то значениях длительности его ротор вообще не сдвинется с места. Вот этот эффект и ограничивает скорость вращения шагового двигателя. Проблема решается тремя способами. Первый заключается в том, что на некоторое начальное время напряжение на обмотке увеличивается, а потом уменьшается до номинального значения VDC= IMAXRL, где IMAX – максимальный номинальный ток обмотки, а RL – активное сопротивление обмотки. Это сложно, так как требует специальных схем управления с дополнительными ключами и источниками питания.

Классическим и самым простым методом оказывается включение последовательно с обмоткой двигателя дополнительного сопротивления с одновременным кратным увеличением напряжения питания VDC. Это и ускорит накопление тока в индуктивности, и не приведет к выходу двигателя из строя, так как требование по максимальному току обмотках не будет нарушено. В классической теории обычно используется режим L/5R, но на практике могут встречаться и иные варианты. Недостатком этого способа форсирования тока является необходимость использования мощных резисторов и энергетические потери, поэтому его применяют преимущественно для маломощных двигателей. Чтобы облегчить читателю освоение этого метода, рассмотрим один пример.

В спецификации двигателя P542-M48 [6] указан момент для режима L/4R, его сопротивление обмотки RL = 52.4 Ом, номинальное напряжение VDC = 12 В. Обращаю внимание читателей, что при указании L/4R имеется в виду общее сопротивление, то есть сумма собственного сопротивления обмотки RL и добавочного резистора номиналом 3RL, равного в нашем случае 157.2 Ом. Таким образом, при повышении напряжения питания до 4VDC на добавочных резисторах при малых скоростях вращения и, особенно, при остановке двигателя будет рассеиваться мощность:

Фактически, с учетом допустимого коэффициента нагрузки для резисторов, нам придется использовать добавочный резистор сопротивлением 160 Ом с рассеиваемой мощностью не менее 10 Вт.

Выходом из положения может быть использование импульсных стабилизаторов с ограничением максимального тока. Применение этого метода для коллекторных двигателей было рассмотрено в [1]. Повторим его суть. На двигатель от импульсного преобразователя подается повышенное в несколько раз напряжение, которое формирует ускоренный процесс заряда индуктивности обмоток. После достижения заданной величины тока преобразователь переходит из режима стабилизации напряжения в режим стабилизации тока и удерживает ток обмотки на заданном уровне. Именно этот режим питания обмоток показан на Рисунке 4 (видна нарезка). Это решение нельзя назвать дешевым, но его КПД несравненно выше, и в ряде случаев это единственный возможный для реализации вариант. Дело упрощает то, что обычно этот режим уже встроен в управляющую ИМС драйвера [2]. Сравнение методов управления током в обмотках двигателя показано на Рисунке 6.

| |

| Рисунок 6. | Форма тока в обмотках шагового двигателя при различных вариантах питания [3]. |

Еще одним препятствием на пути использования шаговых двигателей является явление механического резонанса, поскольку ротор не сразу устанавливается в новую позицию, а, являясь своеобразным маятником, совершает затухающие колебания. При каждом шаге происходит толчок ротора, который, как и любая свободно подвешенная механическая система, начинает колебаться, и двигатель на некоторых частотах вращения теряет свой момент. Для подавления колебаний ротора используются либо механические методы (различного рода демпфирующие, притормаживающие фрикционные или бесфрикционные системы), либо используется микрошаговый режим управления. Системы управления с дроблением шага благодаря постепенному смещению ротора (основной шаг дробится на некоторую заданною системой управления величину, обычно 1/8, 1/16 или 1/32) уменьшают механические колебания ротора, сводя их практически к нулю.

Кроме описанных выше проблем, связанных с индуктивным характером шагового двигателя, как нагрузки для источника питания, ограничение по начальной стартовой скорости связано и с конструктивными особенностями, а именно с массой ротора, то есть его инерцией, о чем также упоминалось при рассмотрении способов коммутации обмоток. Иными словами, двигатель иногда необходимо разгонять до необходимой скорости. В некоторых спецификациях для шаговых двигателей приводятся две важные для разработчика кривые, показывающие зависимости момента, развиваемого на валу двигателя, от скорости вращения (Рисунок 7).

| |

| Рисунок 7. | Зависимость момента от скорости вращения ротора двигателя серии DSH56 [5]. |

Внутренняя кривая (кривая старта, или «pull-in torque») показывает, при каком максимальном для данной скорости внешнем тормозящем моменте шаговый двигатель способен тронуться без предварительного ускорения, то есть без разгона. Эта кривая пересекает ось скоростей в точке, называемой максимальной частотой старта. На более низких скоростях шаговый двигатель еще может синхронизировать себя с частотой шага, преодолев действие внешних сил и инерцию ротора. Необходимо заметить (а это часто умалчивается изготовителями), что этот параметр задается для определенного режима работы и включения обмоток двигателя (в данном случае он задан для полушагового режима в униполярном включении обмоток двигателя), а нагрузка двигателя при замере этого параметра является фрикционной, а не инерционной. То есть, ротор двигателя искусственно заторможен, что уменьшает его нежелательные колебания под воздействием импульса тока в обмотке, и, следовательно, скорость вращения двигателя будет выше. Режим управления для этого параметра так же важен, поскольку в полушаговом режиме резонансные явления уже уменьшены. Внешняя кривая (кривая разгона, или «pull-out torque») показывает, при каком максимальном моменте для данной скорости шаговый двигатель вообще способен поддерживать вращение без пропуска шагов, но уже с учетом того, что произведен плавный разгон двигателя. Кривая показывает максимальную скорость для данного двигателя без нагрузки. Этот параметр зависит от тока в обмотках двигателя и способа управления обмотками. Обычно рекомендуют использовать «запас прочности» по этим параметрам от 50% до 100% по сравнению с необходимым вращающим моментом. Это необходимо учитывать для гарантии получения заданных характеристик.

Таким образом, повторюсь (поскольку это важно), может потребоваться разгон двигателя на малых скоростях до необходимой рабочей скорости, а процесс остановки включает уменьшение скорости вращения двигателя до ее некоторого минимального значения с переводом в режим удержания. В противном случае гарантировать точность позиционирования ротора может быть невозможно. Более того, вследствие инерционности системы может произойти даже разрушение редуктора, если он используется. Ну и нельзя забывать о подтормаживании, которое в любом случае оказывается не просто полезным, а часто и необходимым для точного позиционирования в системах со сложными приводами, использующими редукторы или передачи, но это уже относится не непосредственно к шаговому двигателю, а к системе привода в целом.

Источник