Способы уменьшения погрешностей от тепловых деформаций

2.6. ПОГРЕШНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ ОТ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ

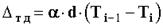

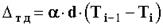

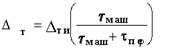

В процессе обработки происходит нагревание узлов системы СПИД, вследствие чего изменяется положение лезвия инструмента относительно обрабатываемой поверхности, что, в свою очередь, вызывает дополнительные погрешности обработки. Обозначая погрешность обработки вследствие температурных деформаций в технологической системе станок — приспособление — заготовка через дельта т, получаем

Нагрев технологической системы станок — приспособление—инструмент— заготовка происходит в основном от теплоты, образующейся в зоне резания и узлах станка вследствие потерь на трение, а также теплоты, поступающей из окружающей среды. Механизм образования температурных погрешностей сложен. Поэтому для упрощения задачи по оценке влияния температурных деформаций на точность обработки рассматривают два периода в работе станка

(рис. 2.2). Первый период (участок кривой ОА) протекает от начала пуска станка до получения теплового равновесия— период нестационарного состояния, после этого до окончания обработки наблюдается второй период (участок АВ) —период стационарного теплового состояния.

Погрешности деталей, обусловленные действием температурных деформаций, являются переменными систематическими погрешностями. С температурными деформациями технологической системы связаны не только погрешности размеров, но и отклонения

формы и расположения поверхностей обрабатываемых заготовок.

Влияние температурных деформаций технологической системы на точность обработки может быть уменьшено благодаря снижению перепада температур в зоне обработки: 1) равномерным распределением теплоты по поверхности обработки (многорезцовая обработка) ; 2) снижением усилий резания и тепловыделения при отделочной обработке вследствие разделения обработки на черновую, получистовую и чистовую; 3) применением обильного охлаждения заготовки смазывающе-охлаждающей жидкостью, струей воздуха или специальными теплоотводящими устройствами; 4) повышением скорости резания, что улучшает отвод теплоты стружкой и др.

Рис. 2.2. Зависимость температурной деформации технологи ческой системы от времени

Источник

2.2.6. Погрешность из-за температурных деформаций системы

Нагрев деталей и узлов станка, приспособления, инструмента и заготовки приводит к их деформации и появлению погрешности обработки.

— выделение тепла в процессе резания;

— трение деталей и узлов станка (направляющие, подшипники, зубчатые колеса и др.);

— внутренние источники тепла (электродвигатели, гидропривод, СОЖ и др.);

— внешние источники тепла (солнечные лучи, отопление, соседнее оборудование и др.);

— непостоянство температуры помещения.

Тепловое состояние системы может быть стационарным и нестационарным.

Стационарноесостояние – тепловое равновесие, когда подвод и потери тепла одинаковы.

Нестационарноесостояние – состояние системы, когда имеет место нагрев или охлаждение ее звеньев.

Нестационарное состояние имеет место от начала работы станка до его полного разогрева, т.е. теплового равновесия, после чего процесс обработки идет в условиях стационарного состояния.

На образование погрешности обработки неоднозначное влияние оказывают тепловые деформации станка, заготовки, инструмента, приспособлений. Для каждой партии деталей оценку погрешности необходимо производить с учетом конкретных условий и особенностей изготовления.

С целью уменьшения температурных деформаций и их влияния на точность обработки необходимо:

— создавать выравнивание температуры технологической системы;

— разогревать станок перед работой, не устраивать перерывов в работе, работать в условиях теплового равновесия;

— применять СОЖ, правильно выбирать схему подвода СОЖ к зоне резания;

— точные работы выполнять в термоконстантных помещениях;

— не допускать нагревания станка от попадания солнечных лучей или других теплоносителей;

— правильно выбирать режимы обработки;

— измерение деталей производить после их охлаждения;

— для изготовления базовых деталей станков и других элементов технологической системы использовать материалы с малым коэффициентом линейного расширения (синтегран и др.).

2.2.7. Погрешность из-за остаточных напряжений в заготовке

Остаточные напряжения возникают при:

— неравномерном остывании заготовок при литье;

— ковке и штамповке;

Особенно характерны внутренние напряжения для крупных, нежестких и тонкостенных заготовок.

После снятия напряженных слоев металла при обработке происходит перераспределение остаточных напряжений до нового равновесного состояния. Перераспределение напряжений вызывает деформацию заготовок, приводящую к погрешности формы и относительного расположения поверхностей. Расчеты и определение погрешностей из-за остаточных напряжений весьма трудоемки, поэтому они проводятся лишь для ответственных и особо точных обработок.

Остаточные напряжения и их влияние на точность деталей могут быть уменьшены следующими мерами:

— выравниванием толщины стенок и температуры охлаждения заготовок (например, охлаждение вместе с печью);

— отжигом и отпуском поковок, штамповок и сварных заготовок;

— дробеструйной обработкой заготовок;

— выбором рациональных способов и режимов обработки, последовательности и сочетания операций, переходов и рабочих ходов;

— применением после предварительной и черновой обработок заготовок термообработки;

— применением для изготовления ответственных деталей специальных искусственных материалов, не имеющих внутренних деформаций (синтегран и др.).

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник

Погрешности, связанные с тепловыми деформациями технологических систем

Источниками тепловыделения в технологической системе являются:

· трение стружки о переднюю поверхность режущего инструмента;

· трение задней поверхности режущего инструмента по обработанной поверхности детали;

· потери на трение в подвижных механизмах станка (подшипниках, зубчатых передачах и т.п.),

· тепловыделение из зоны резания.

Весь расчет чаще всего сводится к определению тепловых деформаций инструмента.

Выделяющееся в зоне резания тепло частично уносится с СОЖ, частично рассеивается в окружающем пространстве лучеиспусканием и конвективным теплообменом, а также передается заготовке и режущему инструменту, а также станку. Это приводит к разогреву станка, заготовки и режущего инструмента и нарушению взаимного положения заготовки и режущей кромки инструмента.

Наибольшее влияние на точность механической обработки оказывают тепловые деформации режущего инструмента и обрабатываемой заготовки; влиянием остальных составляющих, как правило, можно пренебречь.

Тепловые деформации обрабатываемой заготовки(детали)

где

Тепловые деформации инструмента

|

| Рисунок 3.7 Схема уменьшения диаметра обрабатываемых деталей в партии из-за температурного удлинения резца. |

Зависимость тепловых деформаций резцов от времени их работы, иллюстрирует процесс образования погрешности обработки от изменения размеров применяемого инструмента.

|

| Рисунок 3.8 Зависимость тепловых деформаций инструмента от времени его работы. |

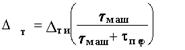

Точка А на графике и соответствующее ей время

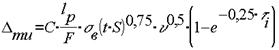

Участок ОА, изменяющийся по экспоненциальному закону может быть описан зависимостью:

где

Тепловое равновесие (при котором прекращается удлинение резцов) наступает примерно через 12. 24 минут непрерывной работы, а общее тепловое равновесие всей технологической системы наступает примерно через 2-3 часа работы.

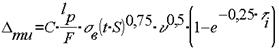

Практически же в условиях производства неизбежны перерывы в работе, поэтому с учетом перерывов (станок и инструмент успевают охладиться):

где

Для снижения влияния тепловых деформаций инструмента

Погрешности обработки, вызванные тепловыми деформациями могут достигать 30. 40% от суммарной погрешности обработки.

При обработке среднеуглеродистых сталей диаметром до 50 мм, их температурные деформации могут достигать 20-25 мкм.

Источник

Погрешности от тепловых деформаций системы

Источниками тепловыделения в технологической системе являются:

· трение стружки о переднюю поверхность режущего инструмента;

· трение задней поверхности режущего инструмента по обработанной поверхности детали;

· потери на трение в подвижных механизмах станка (подшипниках, зубчатых передачах и т.п.),

· тепловыделение из зоны резания.

Весь расчет чаще всего сводится к определению тепловых деформаций инструмента.

Выделяющееся в зоне резания тепло частично уносится с СОЖ, частично рассеивается в окружающем пространстве лучеиспусканием и конвективным теплообменом, а также передается заготовке и режущему инструменту, а также станку. Это приводит к разогреву станка, заготовки и режущего инструмента и нарушению взаимного положения заготовки и режущей кромки инструмента.

Наибольшее влияние на точность механической обработки оказывают тепловые деформации режущего инструмента и обрабатываемой заготовки; влиянием остальных составляющих, как правило, можно пренебречь.

Тепловые деформации обрабатываемой заготовки(детали)

где

Тепловые деформации инструмента

|

| Рисунок 3.7 Схема уменьшения диаметра обрабатываемых деталей в партии из-за температурного удлинения резца. |

Зависимость тепловых деформаций резцов от времени их работы, иллюстрирует процесс образования погрешности обработки от изменения размеров применяемого инструмента.

|

| Рисунок 3.8 Зависимость тепловых деформаций инструмента от времени его работы. |

Точка А на графике и соответствующее ей время

Участок ОА, изменяющийся по экспоненциальному закону может быть описан зависимостью:

где

Тепловое равновесие (при котором прекращается удлинение резцов) наступает примерно через 12. 24 минут непрерывной работы, а общее тепловое равновесие всей технологической системы наступает примерно через 2-3 часа работы.

Практически же в условиях производства неизбежны перерывы в работе, поэтому с учетом перерывов (станок и инструмент успевают охладиться):

где

Для снижения влияния тепловых деформаций инструмента

Погрешности обработки, вызванные тепловыми деформациями могут достигать 30. 40% от суммарной погрешности обработки.

При обработке среднеуглеродистых сталей диаметром до 50 мм, их температурные деформации могут достигать 20-25 мкм.

Источник