- § 29. Способы удержания расплавленного металла сварочной ванны при электросварке.

- Способы удержания сварочной ванны

- Справочник сварщика

- Способы удержания сварочной ванны

- Приемы удержания металла при наложении корневого шва

- Ручная дуговая сварка

- Общепринятые обозначения

- Технология ручной дуговой сварки

- Способы зажигания дуги при ручной дуговой сварке

- Перемещения электрода при ручной сварке

- Техника ручной сварки в различных пространственных положениях

- Ручная дуговая сварка в нижнем положении

- Ручная дуговая сварка в вертикальном положении

- Ручная дуговая сварка в потолочном положении

- Преимущества ручной дуговой сварки

- Недостатки ручной дуговой сварки

§ 29. Способы удержания расплавленного металла сварочной ванны при электросварке.

При выполнении корневого слоя шва основной трудностью является удержание расплавленного металла в сварочной ванне. Для предупреждения вытекания расплавленного металла из сварочной ванны применяют:

стальные, медные, керамические или асбестовые подкладки, устанавливаемые под корень шва; различного рода вставки между стыкуемыми кромками;

флюсовые, флюсо-медные и газовые подушки, устанавливаемые под корень шва; при стыковой сварке — соединения в замок; специальные электроды, сварка которыми производится сверху вниз; импульсную дугу;

обходятся без сквозного проплавления с последующей подрубкой и подваркой корня шва с противоположной стороны

Подкладки позволяют увеличивать величину сварочного тока, способствуя сквозному проплавлению свариваемых кромок шва и обеспечивая при этом 100%-ный провар свариваемых деталей, а также задерживают и не позволяют расплавленному металлу вытекать из сварочной ванны и предупреждают образование прожогов. Для предупреждения вытекания расплавленного металла из сварочной ванны подкладки должны плотно прилегать к свариваемым кромкам.

Установление различного рода вставок между стыкуемыми кромками способствует удержанию металла в сварочной ванне и 100%-ному проплавлению свариваемых кромок в корне шва.

Иногда по заранее продуманной технологии не делают сквозного проплавления свариваемых кромок, а затем с обратной стороны делают канавку пневмозубилом или шлиф-машинкой и накладывают подварочный шов, обеспечивая при этом 100%-ный провар свариваемых кромок в корне шва.

Расплавленный металл сварочной ванны в корне шва удерживают применением различных подушек: флюсовые и флюсо-медные подушки применяются при сварке под флюсом, газовая подушка используется при ручной дуговой сварке, ручной и автоматической аргонодуговой сварке с использованием в качестве поддувочного газа аргона, азота или углекислого газа. Сущность газовой подушки состоит в том, что под расплавленный металл сварочной ванны подается один из вышеупомянутых газов с избыточным давлением 50-200 мм вод. ст. (0,5-2 кПа).

Соединение в замок за счет металла одной из стыкуемых кромок позволяет избежать прожогов в корне шва,

При сварке сверху вниз специальными электродами покрытие электрода приводит к увеличению силы поверхностного натяжения металла, в результате чего исключаются прожоги в корне шва.

Импульсная дуга приводит к кратковременному расплавлению металла, в результате чего металл корня сварного шва охлаждается и кристаллизуется. На остывающую порцию расплавленного металла накладывается новая, а так как дуга на некоторый промежуток времени прерывается и новый металл в это время не добавляется, то и не будет прожогов.

Вопросы для самопроверки

1. Как подготавливается металл под сварку?

2. Для чего выполняют разделку кромок?

3. Как удерживают расплавленный металл ванны?

Источник

Способы удержания сварочной ванны

При выполнении корневого слоя шва основной трудностью является удержание расплавленного металла в сварочной ванне. Для предупреждения вытекания расплавленного металла из сварочной ванны применяют:

стальные, медные, керамические или асбестовые подкладки, устанавливаемые под корень шва; различного рода вставки между стыкуемыми кромками;

флюсовые, флюсо-медные и газовые подушки, устанавливаемые под корень шва; при стыковой сварке – соединения в замок; специальные электроды, сварка которыми производится сверху вниз; импульсную дугу;

обходятся без сквозного проплавления с последующей подрубкой и подваркой корня шва с противоположной стороны.

Подкладки позволяют увеличивать величину сварочного тока, способствуя сквозному проплавлению свариваемых кромок шва и обеспечивая при этом 100%-ный провар свариваемых деталей, а также задерживают и не позволяют расплавленному металлу вытекать из сварочной ванны и предупреждают образование прожогов. Для предупреждения вытекания расплавленного металла из сварочной ванны подкладки должны плотно прилегать к свариваемым кромкам.

Установление различного рода вставок между стыкуемыми кромками способствует удержанию металла в сварочной ванне и 100%-ному проплавлению свариваемых кромок в корне шва.

Иногда по заранее продуманной технологии не делают сквозного проплавления свариваемых кромок, а затем с обратной стороны делают канавку пневмозубилом или шлифмашинкой и накладывают подварочный шов, обеспечивая при этом 100%-ный провар свариваемых кромок в корне шва.

Расплавленный металл сварочной ванны в корне шва удерживают применением различных подушек: флюсовые и флюсо-медные подушки применяются при сварке под флюсом, газовая подушка используется при ручной дуговой сварке, ручной и автоматической аргонодуговой сварке с использованием в качестве поддувочного газа аргона, азота иди углекислого газа. Сущность газовой подушки состоит в том, что под расплавленный металл сварочной ванны подается один из вышеупомянутых газов с избыточным давлением 50-200 мм вод. ст. (0,5-2 кПа).

Соединение в замок за счет металла одной из стыкуемых кромок позволяет избежать прожогов в корне шва.

При сварке сверху вниз специальными электродами покрытие электрода приводит к. увеличению силы поверхностного натяжения металла, в результате чего исключаются прожоги в корне шва.

Импульсная дуга приводит к кратковременному расплавлению металла, в результате чего металл корня сварного шва охлаждается и кристаллизуется. На остывающую порцию расплавленного металла накладывается новая, а так как дуга на некоторый промежуток времени прерывается и новый металл в это время не добавляется, то и не будет прожогов.

1. Как подготавливается металл под сварку?

2. Для чего выполняют разделку кромок?

3. Как удерживают расплавленный металл ванны?

Наш сайт рекомендует:

| |

7 января 2012 | Просмотров: 13535 |

Спонсор сайта: Тиберис – лучший интернет-магазин сварочного оборудования Подробнее »

Metalcut Pro — современный центр металлообработки Подробнее »

Источник

Справочник сварщика

Выполняя корневой шов, сварщик сталкивается с различными трудностями. Одна из них – это удержание расплавленного металла, непосредственно, в сварочной ванне. Для того, чтобы предупредить вытекание жидкого металла за пределы ванны, пользуются некоторыми приемами и способами:

— э то использование стальных или медных, керамических или асбестовых подкладок, которые нужно установить, непосредственно, под корень шва;

— э ффективности также придает установка различных вставок между кромками, которые стыкуются;

— э ффективно обходиться без изготовления сквозного проплавления, с дальнейшей обрубкой или подваркой корня сварочного шва с его обратной стороны;

— р екомендуется устанавливать под корень шва специальные флюсовые или же флюсо-медные подушки, а также допускается использование газовых подушек;

— п ри использовании стыковой сварки, пользуются соединением в замок;

— т акже, применяются специальные электроды, при помощи которых можо выполнять сварку по направлению сверху вниз.

Наличие подкладок под корнем шва, позволят в значительной степени увеличить величину сварочного тока, что будет способствовать сквозному проплавлению кромок, которые свариваются, обеспечив при этом полный провар деталей, которые свариваются. Кроме того, подкладки будут задерживать расплавленный металл и не давать ему возможности растекаться из сварочной ванны, предупреждая образование прожогов. Для предотвращения вытекания металла из сварочной ванны, подкладки должны быть плотно прислонены друг к другу.

Установка различных вставок между стыкуемыми кромками также дает возможность удержать металл в сварочной ванне, и обеспечить до 100% проплавления свариваемых кромок, непосредственно, в корне шва.

Удерживание расплавленного металла в ванне также возможно при помощи специальных подушек. Так, например, флюсовые подушки используются при сварке под флюсом. Газовые подушки, собственно, используются, при ручной и автоматической сварке, и использованием аргонодугового сварочного аппарата. В качестве поддувочного газа может использоваться азот или аргон, а также углекислота. Суть газовой подушки заключается в том, что под металл, который расплавился, подается один из предложенных газов, под достаточно высоким давлением, что, собственно, и не дает металлу растечься из сварочной ванны.

Соединение же в замок дает возможность избежать образование прожогов в корне шва, что также улучшит производительность сварки. Во время сварки по направлению сверху вниз, покрытие электрода дает возможность увеличить силу поверхностного натяжения металла, и как результат – исключаются прожоги, опять-таки, в корне шва.

Источник

Способы удержания сварочной ванны

Приемы удержания металла при наложении корневого шва

Для того, чтобы предупредить вытекание жидкого металла за пределы ванны, пользуются некоторыми приемами и способами:

- это использование стальных или медных, керамических или асбестовых подкладок, которые нужно установить, непосредственно, под корень шва;

- эффективности также придает установка различных вставок между кромками, которые стыкуются;

- эффективно обходиться без изготовления сквозного проплавления, с дальнейшей обрубкой или подваркой корня сварочного шва с его обратной стороны;

- рекомендуется устанавливать под корень шва специальные флюсовые или же флюсо-медные подушки, а также допускается использование газовых подушек;

- при использовании стыковой сварки, пользуются соединением в замок;

- также, применяются специальные электроды, при помощи которых можо выполнять сварку по направлению сверху вниз.

Наличие подкладок под корнем шва, позволят в значительной степени увеличить величину сварочного тока, что будет способствовать сквозному проплавлению кромок, которые свариваются, обеспечив при этом полный провар деталей, которые свариваются. Кроме того, подкладки будут задерживать расплавленный металл и не давать ему возможности растекаться из сварочной ванны, предупреждая образование прожогов. Для предотвращения вытекания металла из сварочной ванны, подкладки должны быть плотно прислонены друг к другу.

Установка различных вставок между стыкуемыми кромками также дает возможность удержать металл в сварочной ванне, и обеспечить до 100% проплавления свариваемых кромок, непосредственно, в корне шва.

Удерживание расплавленного металла в ванне также возможно при помощи специальных подушек. Так, например, флюсовые подушки используются при сварке под флюсом. Газовые подушки, собственно, используются, при ручной и автоматической сварке, и использованием аргонодугового сварочного аппарата. В качестве поддувочного газа может использоваться азот или аргон, а также углекислота. Суть газовой подушки заключается в том, что под металл, который расплавился, подается один из предложенных газов, под достаточно высоким давлением, что, собственно, и не дает металлу растечься из сварочной ванны.

Соединение же в замок дает возможность избежать образование прожогов в корне шва, что также улучшит производительность сварки. Во время сварки по направлению сверху вниз, покрытие электрода дает возможность увеличить силу поверхностного натяжения металла, и как результат – исключаются прожоги, опять-таки, в корне шва.

Источник

Ручная дуговая сварка

Ручная дуговая сварка – называют сварку покрытым металлическим электродом. Считается наиболее универсальной и старой технологией дуговой сварки.

Общепринятые обозначения

РДС – ручная дуговая сварка (преимущественно в советской литературе);

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Технология ручной дуговой сварки

В целях образования и поддержания электрической дуги к электроду и свариваемому объекту (см. рисунок 1) от источника питания подводится переменный или постоянный сварочный ток.

Рисунок 1. Ручная дуговая сварка

Если к изделию присоединен анод (положительный источник питания) , то считают, что ручная дуговая сварка осуществляется на прямой полярности. Если к изделию присоединен отрицательный полюс, то полярность является обратной. Под воздействием дуги расплавляются металл изделия, стержень электрода и его покрытие. Стержень электрода (электродный металл) попадает в сварочную ванну в виде отдельных капель, покрытых шлаком. В ванне он смешивается с металлом изделия, расплавленный шлак всплывает на поверхность.

На размеры сварочной ванные влияют пространственное положение сварки, режимы сварки, конструкции сварного соединения, скорости перемещения дуги по поверхности изделия, размер и форма разделки свариваемых кромок, прочее. Размеры обычно расположены в следующих пределах: длина от 10 до 30 мм, ширина от 8 до 15 мм, ширина до 6 мм.

Длиной дуги называют расстояние от активного пятна на поверхности сварочной ванны до активного пятна на расплавленной поверхности электрода. Из-за плавления покрытия электрода вокруг дуги и над сварочной ванной появляется газовая атмосфера, оттесняющая воздух из зоны сварки для недопущения его взаимодействия с расплавившемся металлом. Также в газовой атмосфере находятся пары легирующих элементов, электродного и основного металлов.

Шлак покрывает поверхность сварочной ванны и капли расплавленного электродного металла, тем самым препятствуя их взаимодействию с воздухом и способствуя очищению расплавленного металла от примесей.

Металл сварочной ванны по мере удлинения дуги кристаллизуется, образуя шов, соединяющий свариваемые детали. На шве появляется слой затвердевшего шлака.

Способы зажигания дуги при ручной дуговой сварке

При помощи кратковременного прикосновения конца электрода к свариваемому изделию зажигается дуга. Из-за протекания тока короткого замыкания и контактного сопротивления быстро нагревается торец электрода до высокой температуры, при которой выполняется ионизация газового промежутка после отрыва электрода и появляется сварочная дуга. Для осуществления надежного зажигания дуги сварщику необходимо отводить электрод от изделия на расстояние 4-5 мм, так как при большем расстоянии между изделием и концом электрода дуга не появляется.

Чаще всего зажигание дуги производится или прямым отрывом электрода после короткого замыкания (А на рисунке 2), или скользящим движением конца электрода (Б на рисунке 2).

Рисунок 2. Зажигание дуги при ручной дуговой сварке

Ведение дуги осуществляется так, чтобы было обеспечено проплавление свариваемых кромок и получено надлежащее качество наплавленного металла при хорошем формировании. Это удается достигнуть при помощи соответствующего перемещения конца электрода и поддержания постоянства длины дуги.

Перемещения электрода при ручной сварке

Во время сварки электроду задается движение в трех направлениях. Первое движение является поступательным, оно направлено по оси электрода. При помощи этого движения поддерживается неизменная длина дуги в зависимости от скорости плавления электрода. При ручной сварке длина дуги в соответствии с условиями сварки и марки электрода должна быть в пределах (0,5–1,2)dэл. Слишком сильное уменьшение длины дуги негативно влияет на формирование шва и может стать причиной короткого замыкания. Слишком сильное увеличение длины дуги ведет к снижению глубины провара, увеличению разбрызгивания электродного металла и снижению качества шва по форме и по механическим качествам, а при сварке электродами с покрытием основного вида приводит и к порообразованию.

Второе движение – это перемещение электрода вдоль оси валика, необходимое для образования шва. На скорость этого движения влияют следующие параметры: диаметр электрода, скорость его плавления, сила тока, вид шва и прочее. При отсутствии поперечных движений электрода образуется узкий шов (ниточный валик), по ширине примерно равный 1,5 диаметра электрода. Эти швы используют при сварке тонких листов, при сварке по способу опирания, при наложении первого (корневого) слоя многослойного шва и в иных ситуациях.

Третье движение – это перемещение электрода поперек шва для достижения необходимой ширины шва и требуемой глубины проплавления. Поперечные колебательные движения конца электрода зависят от размеров и положением шва, формы разделки, а также свойствами свариваемого материала и навыком сварщика (см. рисунок 3). Ширина швов, которые получают с поперечными колебаниями, чаще всего равняются 1,5–5 диаметрам электрода.

Рисунок 3. Основные виды траекторий поперечных движений конца электрода при слабом (А, Б), усиленном (Е–Ж) прогреве свариваемых кромок, усиленном прогреве одной кромки (З, И), прогреве корня шва (К).

Техника ручной сварки в различных пространственных положениях

Процесс осуществления ручной дуговой сварки во многом зависит от пространственного положения сварного шва. При сварке выделяют нижнее (0–60°), вертикальное (60–120°) и потолочное (120–180°) положения (см. рис. 4).

Рисунок 4. Различные положения изделия при ручной дуговой сварке.

Ручная дуговая сварка в нижнем положении

При выполнении ручной сварки в нижнем положении главная проблема заключается в том, чтобы без образования прожогов обеспечить полное проплавление сечения.

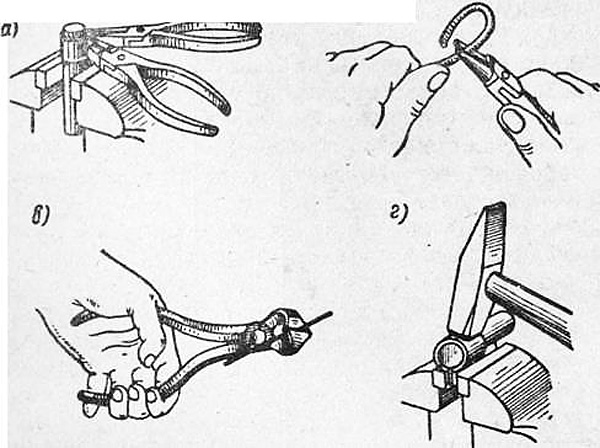

На рисунке видны различные способы выполнения швов в нижнем положении. При сварке односторонних швов на весу (рисунок А) чаще всего очень сложно избежать прожогов или непроваров, в связи с этим для односторонних швов, как правило, используют способы удержания сварочной ванны:

- сварка на съемной медной подкладке (рисунок 5, Б);

- сварка на остающейся стальной подкладке (рисунок 5, В);

- наложение подварочного шва (рисунок 5, Г);

- вырубка непровара с последующей заваркой корня шва (рисунок 5, Д).

Рисунок 5. Способы удержания сварочной ванны: 1 – съемная медная подкладка; 2 – остающаяся стальная подкладка; 3 – основной шов; 4 – подварочный шов

В нижнем положении сварка угловых швов может быть проведена двумя вариантами: при повороте изделия на 45° (так называемое положение «в лодочку») и наклонным электродом (см. рисунок 6). Более предпочтительной является сварка в лодочку, потому что при осуществлении сварки наклонным электродом в связи с отеканием расплавленного металла сложно предупредить подрез по вертикальной плоскости и обеспечить провар по нижней плоскости.

Рисунок 6. Техника выполнения угловых швов при ручной дуговой сварке: А – «в лодочку»; Б – наклонным электродом

Ручная дуговая сварка в вертикальном положении

Стекание расплавленного металла при ручной сварке в вертикальном положении оказывает большое влияние на глубину проплавления формирование шва (см. рисунок 7). Вертикальные швы чаще всего выполняют на подъем. Таким образом удается обеспечивать нужный провар и поддерживать на кромках расплавленный металл. Но производительность сварки низкая и становится больше при сварке на спуск. Но из-за небольшой глубины проплавления это становится возможным только для тонкого металла и при использовании специальных электродов.

Рисунок 7. Ручная дуговая сварка швов в вертикальном положении

Наиболее неблагоприятные условия формирования шва можно увидеть при выполнении горизонтальных швов на вертикальной плоскости, потому что расплавленный металл натекает на нижнюю свариваемую деталь.

Ручная дуговая сварка в потолочном положении

Непростой в исполнении является и ручная сварка в потолочном положении. В этом случае расплавленный металл в сварочной ванне удерживается от вытекания при помощи силы поверхностного натяжения (см. рисунок 8). При этом нужно, чтобы масса расплавленного металла не превысила эту силу. Для этого стараются уменьшить габариты сварочной ванны, производя сварку периодическими короткими замыканиями, так чтобы металлу шва частично закристаллизоваться. Также используют уменьшенные диаметры электродов, уменьшают силу сварочного тока, применяют специальные электроды, которые обеспечивают получение вязкой сварочной ванны.

Рисунок 8. Формирование ванны и шва при ручной дуговой сварке в потолочном положении

Преимущества ручной дуговой сварки

- возможность проведения сварки в местах с ограниченным доступом;

- возможность осуществления сварки в любых пространственных положениях;

- возможность выполнения сварки самых различных сталей благодаря широкому выбору выпускаемых марок электродов;

- относительно быстрый переход от одного свариваемого материала к другому;

- транспортабельность и простота сварочного оборудования.

Недостатки ручной дуговой сварки

- на качество соединений сильно влияет квалификация сварщика;

- невысокие КПД и производительность по сравнению с иными технологиями сварки;

- вредные условия процесса сварки.

Просмотров: 11417 Создан: 2012-08-27 Источник: Трубные технологии

Источник