Большая Энциклопедия Нефти и Газа

Удаление — буровая мелочь

Удаление буровой мелочи обеспечивается при пневматической пробивке гнезд и отверстий применением перфораторов, а не обычных пневматических молотков типов РБ и РМ; при сверлении — применением сверл со спиральными канавками и твердосплавной пластинкой большей ширины, чем державка сверла. При пробивке с помощью электромолотков ( например, типа И-67 или С-494) отсос буровой мелочи и пыли от рабочего инструмента можно до некоторой степени обеспечить через резиновый шланг, соединенный с нормальным пылесосом достаточной производительности. [1]

Расход сжатого воздуха определяется эффективностью охлаждения долота и интенсивностью удаления буровой мелочи . [2]

Режим бурения характеризует взаимоувязанные порядок и величины развиваемых усилий, частоты ударов и частоты вращения рабочего инструмента и удаления буровой мелочи . Каждый вид бурения характеризуется своими возможными параметрами режима бурения. [3]

Для повышения активности режущих элементов бурового инструмента необходимо уменьшать их количество, так как в этом случае облегчается процесс удаления буровой мелочи и уменьшается вероятность налипания ее на буровой инструмент. [4]

При сверлении и пробивании отверстий большое значение имеет марка твердого сплава, углы заточки рабочего инструмента, мощность и частота ударов приводных механизмов и способ удаления буровой мелочи , особенно при глубине более 50 — 60 мм. При нерегулярном удалении раздробленного материала из просверливаемых или пробиваемых гнезд и отверстий рабочий инструмент перегревается и быстро изнашивается, а скорость сверления или пробивки резко снижается. [5]

Так как буримость зависит от многих технологических факторов ( размеров, формы и материала бурового инструмента, режима бурения, энергии удара, числа оборотов, осевого давления, способа удаления буровой мелочи и пр. [6]

Техническая скорость, относящаяся к чистому времени бурения, зависит от буримости горной породы, конструкции и типа бурового инструмента, нагрузки на буровой инструмент, частоты вращения его, способа и условий удаления буровой мелочи , организации буровых работ. [7]

В подземных выработках и открытых разработках на больших глубинах разрешается применять либо только мокрое бурение с осевым или боковым подводом воды, либо сухое пылеулавливание. На верхних горизонтах карьеров при разбуривании негабаритных отдельностей допускается удаление буровой мелочи сжатым воздухом. [8]

Технология шнекоеого бурения заключается в образовании взрывных скважин коронками режущего типа ( резцами) под воздействием осевого усилия и вращения бурового става. Передача резцу крутящего момента и осевого усилия, а также удаление буровой мелочи из забоя обеспечиваются шнековыми штангами с ребордами винтовой формы. [9]

При ударно-поворотном действии инструмента имеет место увеличение производительности и меньший износ инструментов при меньших усилиях работающего. Производительность пробивных операций зависит также от своевременного удаления из гнезд буровой мелочи, так как значительная часть мощности при бурении расходуется на повторный размол мелочи, снижается стойкость бурящих инструментов и резко падает скорость бурения. При отсутствии устройств, обеспечивающих не только сверление или пробивку, но и удаление буровой мелочи , практикуют ее отсасывание бытовым пылесосом, продувку сжатым воздухом ( при работе пневмо-молотками — отработанным сжатым воздухом) или промывку водой. Бурящие рабочие органы инструмента диаметром 20 мм и более изготовляют трубчатой формы с вырезами в боковых стенках. Сверла малого диаметра снабжают стержнем со спиральной канавкой. Производительность и износоустойчивость таких инструментов значительно больше, чем перовых сверл. [10]

Отверстия в кирпичных и бетонных основаниях под распорные дюбели пробивают специальным пробойником ручным или механизированным способом. При ручном пробивании пробойники вставляют в специальную оправку, при механизированном — в переходную втулку электрического или пневматического молотка. Пробойник имеет в рабочей части цилиндрическую форму с тремя продольными канавками длиной 55 мм для удаления буровой мелочи . [11]

Отверстия в кирпичных и бетонных основаниях под распорные дюбеля пробивают также специальными пробойниками ручным или механизированным способом. При ручном способе пробойники вставляют в специальную оправку, при механизированном — в переходную втулку электрического или пневматического молотка. Пробойник имеет в рабочей части цилиндрическую форму с тремя продольными канавками длиной 55 мм для удаления буровой мелочи . [12]

Отверстие в кирпичных и бетонных основаниях под распорные дюбеля тгробтгеа ются специальным пробойником ручным или механизированным способом. При ручном пробивании пробойники вставляются в специальную оправку, при механизированном — в переходную втулку электрического или пневматического молотка. Пробойник имеет в рабочей части цилиндрическую форму с тремя продольными канавками длиной 55 мм для удаления буровой мелочи . [13]

Источник

Способы удаления шлама из скважины.

Как известно, углубление скважины осуществляется разрушением забоя долотом. При этом в скважине накапливается выбуренный шлам, который необходимо постоянно выносить с забоя для продолжения бурения. Удаление продуктов разрушения при бурении скважин может осуществляться несколькими способами, основными из которых являются следующие: гидравлический, пневматический, комбинированный (гидропневматический или пневмогидра-влический).

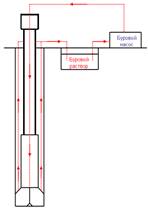

При гидравлическом способе продукты разрушения удаляются с забоя и транспортируются на поверхность потоком жидкости, движущейся в скважине с определенной скоростью. Жидкость называется буровым промывочным раствором или просто буровым раствором (БР) (рисунок 1.1, а).

Буровой раствор закачивается буровым насосом в бурильные трубы, нагнетается к забою, омывает его и, подхватив частички выбуренной породы, по затрубному пространству выносит их на поверхность, где они осаждаются, главным образом, принудительно с помощью специальных очистных устройств.

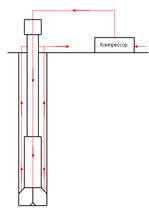

Технология пневматического способа заключается в выносе продуктов разрушения из скважины потоком газа, чаще всего, сжатого воздуха. Кроме сжатого воздуха используют выхлопные газы двигателей внутреннего сгорания (ДВС), природный газ, азот. Всю их совокупность называют газообразными агентами (рисунок 1.1, б)..

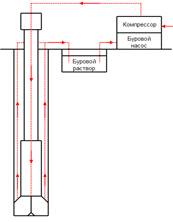

а а |  б б |  в в |

| Гидравлический способ | Пневматический | Комбинированный |

Рисунок 1.1 – Схема различных способов удаления продуктов разрушения горной породы (шлама) при бурении.

Из газообразных агентов первым был испытан природный газ. Произошло это в сентябре 1932 г. при бурении нефтяной скважины глубиной 2680 м. в штате Техас США. В этом же штате в 1950 г. для удаления продуктов разрушения при бурении сейсмических скважин впервые начали использовать сжатый воздух.

При комбинированном способе продукты разрушения удаляются из скважины потоком газожидкостной смеси (ГЖС) при одновременной работе бурового насоса и компрессора (рисунок 1.1 в)..

а) аэрированные буровые растворы (впервые были использованы в мае 1953 г. в штате Юта США);

б) пены (впервые были применены в 1962 г. в штате Невада при бурении скважины диаметром 1630 мм на испытательном полигоне по атомной энергии США).

Понятие «буровой раствор» охватывает широкий круг жидких, суспензионных и аэрированных сред, имеющих различные составы и свойства, но не включает аэрозоли (бурение с продувкой воздухом или газом). Это, например, вода, заливаемая в ствол при бурении шнековым буром; утяжеленный глинистый раствор, применяемый в разведочных скважинах, чтобы устранить возможность выброса при разбуривании пластов высокого давления; пена, используемая для выноса шлама из скважины, которую бурят на воду в ледниковых отложениях; бентонитовая суспензия, служащая для поддержания устойчивости стенок при проводке шурфа; сложная промывочная система, приготовляемая на основе нефти с добавкой эмульгаторов, стабилизирующих и структурообразующих реагентов, а также закупоривающего материала, для разбуривания пластов с температурами более 260°С, содержащих коррозионно-агрессивные газы.

7. ТВЕРДОСПЛАВНОЕ БУРЕНИЕ

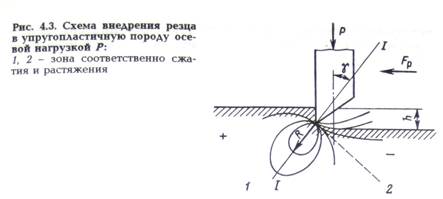

При твердосплавном бурении резец твердосплавной коронки под действием осевой нагрузки совершает поступательное движение вниз на некоторую глубину h и при приложении крутящего момента перемещается по кругу, вызывая скалывание или резание породы. В результате наложения двух перемещений резец будет совершать движение по винтовой линии. Поскольку глубина внедрения резца небольшая (несколько миллиметров) по сравнению с диаметром скважины, можно принять, что угол наклона плоскости забоя равен нулю. В связи с тем, что на резец действуют две силы (осевая нагрузка Р и сила резания Fp, создаваемая крутящим моментом), результирующая (равнодействующая) этих сил R при клиновидной форме резца будет действовать по наклонной плоскости I-I, располагающейся под некоторым углом γ к направлению действия осевой нагрузки. Равнодействующая сила R вызовет в месте контакта резца с породой появление упругих деформаций в виде поверхностей равных напряжений. При этом сферические поверхности приобретают вытянутую вдоль равнодействующей эллипсоидную форму (рис. 4.3).

Разрушение породы происходит по поверхностям максимальных напряжений, превышающих прочность породы на сдвиг. Такие поверхности появляются перед передней гранью резца в зоне сжатия, по которым и происходит скалывание породы. Задняя грань резца под действием силы Р будет оказывать давление на породу и сминать ее. Позади перемещающегося резца возникает зона растяжения, вызывающая ослабление связей в породе и образование микротрещин (1).

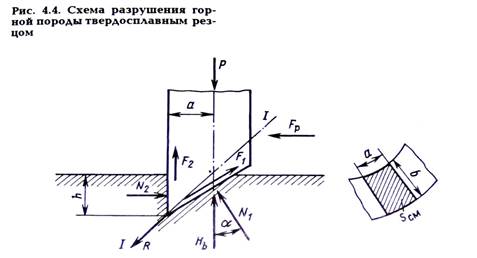

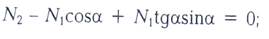

Внедрению резца в породу (рис. 4.4) будет препятствовать сопротивление породы в виде двух реакций: N1 и N2 .

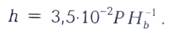

Сила N1 определяется сопротивлением породы разрушению на площадке Sсм т.е. площадь задней грани, находящейся в контакте с породой, и пределом твердости породы на вдавливание Нb :

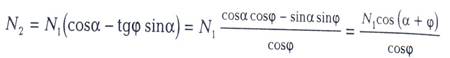

Сила N2 возникает в результате движения внедряющегося резца и направлена против горизонтального перемещения. Значение этой силы определяется сопротивлением породы скалыванию σ и площадью скалывания Sсk , зависящей от угла внутреннего трения породы φ:

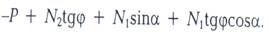

Перемещение резца под действием равнодействующей силы R по плоскости /-/ вызовет появление сил трения на передней грани F = f N1 < и на задней грани F2 = f N2 ; коэффициент трения породы о резец f = tgφ. Проекции сил, действующих на резец, на горизонтальную и вертикальную плоскости, выражаются следующими уравнениями:

Определяя из уравнения (4.10)

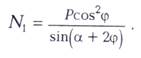

и подставляя это выражение в уравнение (4.11), найдем значение N1 :

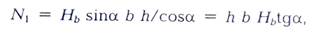

Величину N1 можно также определить из выражения

где Hbsinα = Ny — удельное давление на задней грани резца; h — глубина внедрения резца; b — ширина резца; h / cosα = а — ширина площадки смятия.

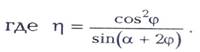

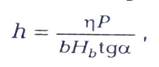

Из выражений (4.12) и (4.13) определим

В существующих коронках угол α = 72°, поэтому tgα = 3,08. Для угла α = 72° имеем η = 0,94. Так как в современной конструкции коронок b = 8,5 мм, формула (4.14) упрощается:

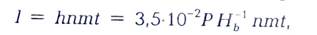

За время t коронка внедряется в породу на величину

где Р — нагрузка на резец; n — частота вращения коронки; m — число резцов в коронке; Hb — твердость породы.

Произведение Рm = G представляет собой осевую нагрузку на коронку.

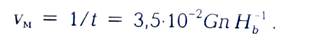

Механическая скорость бурения определяется из выражения

Таким образом, механическая скорость бурения находится в прямой зависимости от осевой нагрузки на коронку, скорости ее вращения и обратно пропорциональна твердости горной породы. Следует отметить, что это выражение справедливо для коронки с незатупившимися резцами. По мере износа резцов в коронке значение G необходимо увеличивать.

Технология.

Твердосплавными коронками проходят до 40 % ежегодного объема геологоразведочных скважин. Ими можно успешно бурить почти все осадочные, а также многие изверженные и ме — таморфизованные породы от I до VII категории по буримости включительно. Самозатачивающиеся твердосплавные коронки эффективны в не содержащих кварц твердых породах (базальты, габбро и др.) VIII—IX категорий по буримости.

Забурииание скважины производится после полного завершения монтажных работ, опробования работоспособности всех агрегатов и приемки буровой по акту, который составляется с участием руководства ГРП, инженера по технике безопасности и представителя профсоюзной организации.

Перед забуриванием особое внимание уделяется правильности и надежности установки бурового станка и угла наклона вращателя. В случае забуривапия вертикальной скважины правильность установки вращателя проверяется с помощью отвеса, пропущенного с ролнка кронблока через шпиндель вращателя.

Технологические параметры режима твердосплавного бурения, как и любой другой его разновидности,— это те факторы процесса бурения, которые могут быть в любой момент произвольно изменены для получения оптимального их сочетания, обеспечивающего максимальную производительность. При механическом вращательном бурении с промывкой (или продувкой) к ним относятся — осевая нагрузка па нородоразрушающнй инструмент, частота вращения снаряда и объемный расход очистного агента в единицу времени. Иногда к параметрам бурения относят также качество промывочной жидкости или очистного агента (надо учитывать, что этот фактор не может быть изменен сразу).

Главная задача буровика-техполога — добиваться оптимального сочетания параметров (оптимального режима бурения), обеспечивающего возможно более высокие в данных конкретных геолого-технических условиях технико-экономические показатели при высоком качестве проведения скважин.

Наиболее эффективным при бурении разрушением горных пород является объемное, поэтому нагрузка иа резец должна быть не меньше сопротивления породы на вдавливание:

где С0 — усилие вдавливания резца, Н; рш — твердость породы, Па; s — площадь контакта резца с опорой или площадь давления, см2.

Следовательно, осевая нагрузка должна быть в общем тем больше, чем тверже горная порода. Величину С0 выбирают с учетом прочности твердосплавных резцов. Рекомендуемые нагрузки на один основной (объемный) резец приведены в табл.

6.13, которую можно использовать также при выборе типа твердосплавной коронки, соответствующего определенной категории пород по буримости.

Осевая нагрузка на коронку определяется расчетом по формуле

где m — число основных резцов в коронке определенного типа и диаметра.

8. Алмазное бурение предложено в 1862 швейцарским часовщиком Ж. Лешо для бурения при проходке тоннелей и затем нашло применение при разведке и эксплуатации месторождений полезных ископаемых. Забойный буровой снаряд при алмазном бурении состоит из буровой алмазной коронки или долота, алмазного расширителя, сохраняющего диаметр скважины при износе коронки, кернорвательного устройства, колонковой трубы и колонны бурильных труб.

При поисках и разведке месторождений полезных ископаемых применяют алмазные буровые коронки и частично алмазныедолота (диаметры 36, 46, 59, 76, 93, 112 мм); при бурении глубоких эксплуатационных скважин на нефть и газ — главным образом долота (диаметры 140, 159, 188, 212, 242 мм). Алмазы в матрице коронки располагают слоями (от 1 до 3) либо их равномерно перемешивают с материалом матрицы (т.н. импрегнированные коронки). С учётом характера проходимых пород твёрдость матрицы колеблется от 10 до 50 HRC (чем крепче и абразивнее порода, тем твёрже матрица). Для армирования коронок используют технические алмазы (главным образом борт).

Для изготовления однослойных и многослойных применяют алмазы размером 20-100 зёрен в 1 карат; для импрегнированных, использующихся при бурении очень крепких, абразивных трещиноватых горных пород — от 120 до 1200 зёрен в 1 карате и более. По расположению в инструменте различают объёмные алмазы для торца коронки и более крупные подрезные, помещаемые на боковой поверхности. Например, в однослойную коронку диаметром 46 мм вставляют 6-8 карат алмазов, 59 мм — 10-12 (из них 60% объёмных и 40% подрезных).

Способ изготовления матриц алмазных буровых долот тот же, что и для алмазных коронок, но алмазы применяют более крупные — 0,05-0,34 карат (например, на долото диаметром 188 мм расходуется 400-650 карат, или 2000-2500 зёрен алмазов). Ресурс алмазных породоразрушающих инструментов в 8-10 раз больше по сравнению с другими инструментами. Высокая производительность алмазного бурения (в среднем проходка алмазного долота в 19 раз больше, чем шарошечного) достигается за счёт применения больших частот вращения бурового снаряда (до 2000 об/мин и более).

Наибольший эффект алмазное бурение даёт при использовании буровых коронок малых диаметров (49-76 мм), при высоких частотах вращения и удельной нагрузке на рабочем торце коронки 5-15 МПа. Алмазное бурение применяют обычно в специальных условиях, характеризующихся низкой механической скоростью, для бурения скважин малого диаметра и при использовании высокооборотных забойных двигателей. В середине 1970-х гг. объём алмазного бурения составлял 1% (в районах активного бурения 10%) общего объёма бурения в мире (в CCCP 3,9%).

Источник