Способы центрирования шлицевых соединений

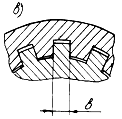

Для прямобочных шлицевых соединений возможны три способа центрирования отверстий ступиц (втулок) колес или других деталей на шлицевом валу:

– по наружному диаметру шлицев D, при этом образуется радиальный зазор по внутреннему диаметру шлицев d (рисунок а);

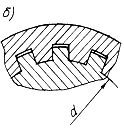

– по внутреннему диаметру d, при этом радиальный зазор будет по диаметру D (рисунок б);

– по боковым сторонам шлицев (размер b), в этом случае радиальные зазоры имеются по обоим диаметрам D и d (рисунок в).

а – центрирование по D; б – центрирование по d; в – центрирование по b

Рисунок – Способы центрирования шлицевых прямобочных соединений

Центрирование по внутреннему диаметру dцелесообразно в тех случаях, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (тогда отверстие шлифуют по диаметру d на внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термообработки.

Центрирующий участок шлицевого вала при таком центрировании необходимо изготовлять с опорной площадкой и окончательно обрабатывать на шлицешлифовальном станке. Способ обеспечивает точное центрирование, его применяют обычно для подвижных соединений.

Центрирование по наружному диаметру D, как наиболее экономичное, рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термообработки допускает калибровку протяжкой, а материала вала – фрезерование до получения окончательных размеров зубьев. В этом случае центрирующие поверхности допускают точную и производительную обработку: во втулке – протяжкой, а на валу – круглым шлифованием. Такой способ центрирования технологически прост и экономичен. Его применяют для неподвижных соединений, поскольку в них отсутствует износ от осевых перемещений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам шлицев (размеру b) применяется при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и потому его применяют редко.

Посадка шлицевых прямобочных соединений осуществляется по центрирующей цилиндрической поверхности и одновременно по боковым поверхностям шлицев, т. е. по d и b или по D и b.

Источник

Шлицевые соединения и их сборка.

Для соединения ступицы с валом вместо шпонок часто используют выступы на валу, входящие в соответствующие пазы в ступице. Такие выступы и пазы называют шлицами, а соединение — шлицевым. По сравнению со шпоночными соединениями шлицевые соединения обладают рядом преимуществ:

- обеспечивают передачу больших крутящих моментов благодаря значительной поверхности контакта соединяемых деталей и равномерному распределению давления по этой поверхности;

- более точно центрируют ступицу на валу;

- обеспечивают лучшее направление при перемещении ступицы по валу;

- обеспечивают большую прочность вала при одном и том же наружном диаметре.

Типы шлицевых соединений.

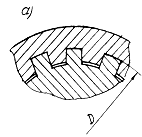

В зависимости от профиля зубьев различают шлицевые соединения с прямобочными (рис. 1, а), эвольвентными (рис. 1, б) и треугольными (рис. 1, в) шлицами.

Прямобочные шлицевые соединения получили наиболее широкое распростанение. Соосность вала и втулки (центрирование) в этом соединении осуществляется по наружному и внутреннему диаметрам и по боковым граням. Каждый из этих методов центрирования имеет свои достоинства и недостатки.

При центрировании по наружному диаметру (рис. 2, а) посадочными поверхностям являются наружная и боковые поверхности шлицов, по внутреннему диаметру шлицов имеется зазор. Вал по наружному диаметру шлифуется, пазы во втулках протягиваются. Применяют этот метод центрирования в тех случаях, когда наружная деталь не обрабатывается термически. При центрировании по внутреннему диаметру (рис. 2, б) посадочные поверхности — внутренняя цилиндрическая и боковые поверхности шлицов, по наружному диаметру шлицов имеется зазор. У вала шлифуется впадина и боковые поверхности шлицов. У охватывающей детали шлифуют внутренний диаметр. Применяют для соединений, детали которых подвергаются термической обработке.

При центрировании по боковым граням (рис. 2, в) зазоры имеются по наружному и внутреннему диаметрам шлицов. Применяют при большом количестве шлицов в тяжело нагруженных соединениях. Центрирование деталей в соединении хуже, чем в предыдущих случаях.

Эвольвентное шлицевое соединение применяют с центрированием по боковым поверхностям шлицов и наружному диаметру. К преимуществам эвольвентного шлицевого соединения по сравнению с прямобочными соединениями относятся более высокая прочность шлицов и их более простое и дешевое изготовление. Однако, в связи с тем что протяжки для обработки шлицевых отверстий в ступице дороги, эти соединения имеют ограниченное применение.

Треугольное шлицевое соединение используется для передачи небольших крутящих моментов, его центрируют только по боковым поверхностям шлицов.

Входной контроль деталей шлицевого соединения.

Перед сборкой детали шлицевого соединения подвергают контролю: проверяют визуально детали шлицевого соединения на наличие задиров, дробления или заусенцев; определяют соответствие параметров шлицов и пазов под них требованиям технических условий, используя инструментальные методы контроля.

Положение шлицов и пазов относительно центрирующего диаметра (рис. 3, а) проверяют, вводя измерительную ножку индикатора 2 в контакт с боковой поверхностью шлица вала 1, установленного в центрах (стрелку отсчетного устройства индикатора устанавливают в нулевое положение). Затем вал поворачивают на 180°, а измерительную ножку индикатора приводят в соприкосновение с боковой поверхностью шлица, расположенного на противоположной первому шлицу стороне вала. По разности показаний отсчетного устройства индикатора определяют величину смещения оси шлица относительно оси центрирующего диаметра. При этом методе измерения не учитывается отклонение толщины шлица, шага и профиля от номинальных значений.

Определить смещение оси шлица относительно центрирующего диаметра можно, используя специальное приспособление 4 (рис. 3, б), которое устанавливают опорными поверхностями на боковые поверхности шлицов, а измерительным наконечником 3 на центрирующий диаметр. В процессе измерения вал, закрепленный в центрах, поворачивают и отсчетное устройство индикатора 2 показывает величину отклонения проверяемого параметра.

Наиболее точно определить величину смещения оси шлица относительно центрирующего диаметра можно по схеме, показанной на рис. 3, в. При использовании этой схемы измерения шлицевой вал 1 устанавливают в центрах делительной головки. Индикатор 2 предварительно настраивают на номинальный размер при помощи блока концевых мер длины 5. Затем устанавливают деталь по индикатору так, чтобы боковая поверхность шлица была параллельна плоскости плиты, после этого индикатор переносят на другую сторону, а деталь поворачивают на 180°. Полуразность показаний будет равна величине смещения оси шлица относительно оси вала.

Эксцентричность диаметров шлицевых деталей определяют так, как это показано на схеме, приведенной на рис. 3, г, а шлицевых отверстий — специальным шаблоном (рис. 3, д).

Сборка шлицевых соединений.

Шлицевые соединения, в которых сопряжение деталей осуществляется посадками с натягом или переходными посадками, собирают с использованием специальных оправок и приспособлений для напрессовки охватывающей детали на вал. Наиболее рациональным при этом является использование пресса.

Сборка шлицевого соединения ударным методом, т.е. при помощи молотка, не допускается, так как может привести к перекосу охватывающей детали на валу вследствие неравномерности нанесения ударов.

Если посадка охватывающей детали на вал осуществляется со значительными натягами, то рекомендуется эту деталь нагреть до температуры 80… 120 °C (например, в масляной ванне).

После установки охватывающей детали на валу рекомендуется проверить ее осевое и радиальное биение. С этой целью вал с охватывающей деталью закрепляют в центрах, а величину биения определяют при помощи индикатора часового типа, установленного на стойке.

Подвижные шлицевые соединения проверяют на легкость перемещения охватывающей детали относительно вала и наличие качки этой детали на валу. Если соединение собрано правильно, то охватывающая деталь перемещается вдоль вала легко, плавно, без заедания.

Источник

Задача 4 ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Шлицевые соединения с прямобочным профилем зубьев [ГОСТ 1139 (СТ СЭВ 187, СТ СЭВ 188)]

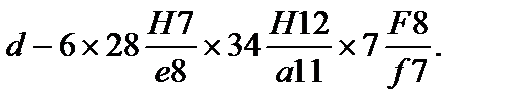

Эти соединения определяются их назначением и принятой системой центрирования втулки относительно вала. Существует три способа центрирования: по наружному диаметру D (рисунок 4.1, а); по внутреннему диаметру d (рисунок 4.1, б) и по боковым сторонам зубьев b (рисунок 4.1, в).

Рисунок 4.1 Шлицевые соединения с прямобочным профилем

Центрирование по внутреннему диаметру d применяют, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (отверстие шлифуют на обычном внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Этот способ обеспечивает точное центрирование и применяется обычно для подвижных соединений.

Центрирование по наружному диаметру D рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термической обработки допускает калибровку протяжкой, а вал – фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам зубьев b применяют при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и поэтому редко применяется.

Посадки шлицевых соединений назначают в системе отверстия по центрирующей цилиндрической поверхности и по боковым поверхностям впадин втулки и зубьев вала (т. е. по d и b или D и b,или только по b). Допуски и основные отклонения размеров d, D, b шлицевого соединения назначают по ГОСТ 25346.

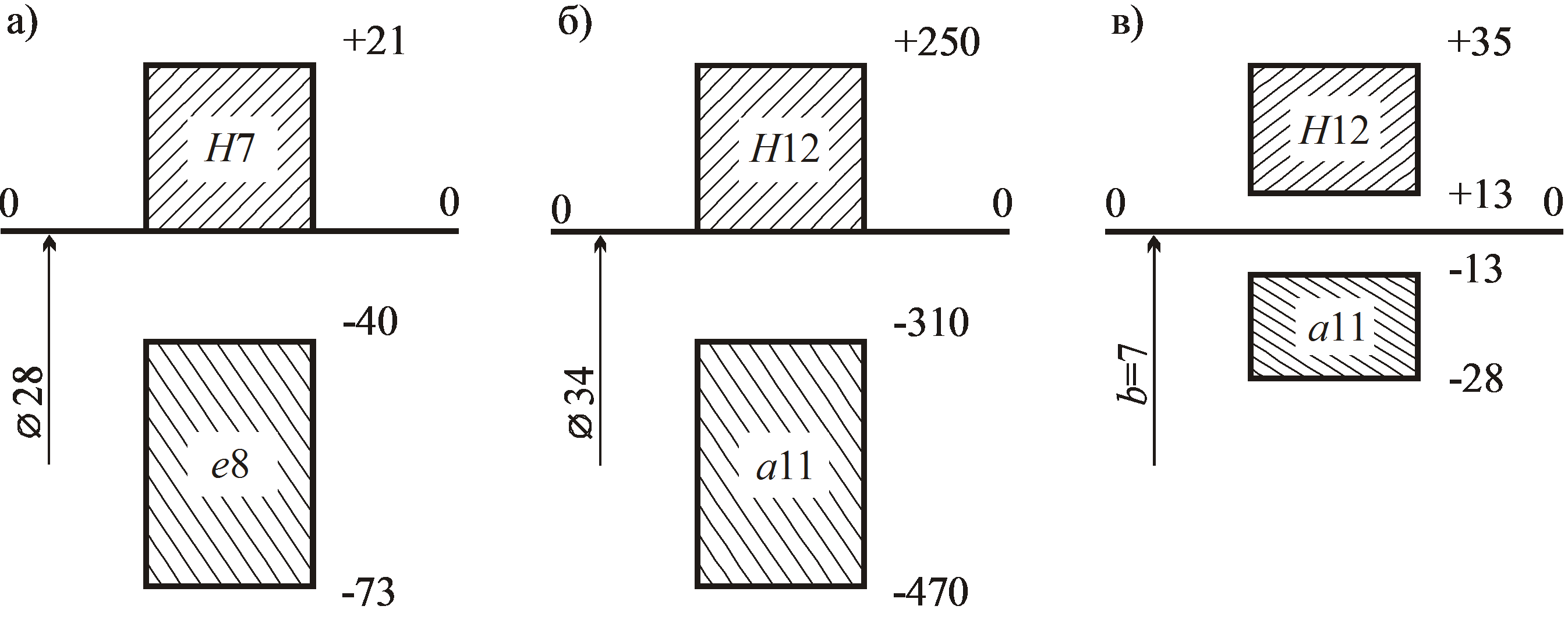

Для нецентрирующих диаметров установлены следующие поля допусков: для D – при центрировании по d или b для вала a11, для втулки H12; для d – при центрировании по D или b H11 для втулки. При указанных полях допусков нецентрирующих диаметров создаются значительные зазоры, обеспечивающие сопряжения только по посадочным поверхностям и облегчающие сборку шлицевых соединений.

Обозначение шлицевых соединений валов и втулок содержит букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D, b соединения вала и втулки, обозначения полей допусков или посадок диаметров, а также размера b, помещаемых после соответствующих размеров.

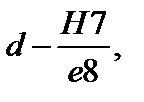

Пример условного обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диаметру, посадкой по диаметру центрирования H7/e8 и по размеру b D9/f8:

Пример условного обозначения отверстия втулки того же соединения:

Шлицевые соединения с эвольвентным профилем зубьев [ГОСТ 6033 (СТ СЭВ 259, СТ СЭВ 268, СТ СЭВ 269, СТ СЭВ 517)]

В шлицевых эвольвентных соединениях (рисунок 4.2) втулку относительно вала центрируют по боковым поверхностям зубьев или по наружному диаметру. Центрирование по внутреннему диаметру не рекомендуется. При центрировании по боковым поверхностям установлено два вида допусков ширины e впадины втулки и толщины s зуба вала (рисунок 4.3): Te (Ts) – допуск собственно ширины впадины втулки (толщины зуба вала); Т – суммарный допуск, включающий отклонения формы и расположения элементов профиля впадины (зуба). Отклонения размеров e и s отсчитывают от их общего номинального размера по дуге делительной окружности.

Для ширины e впадины втулки установлено одно основное отклонение H и степени точности 7, 9, 11, для толщины s зуба вала установлены десять основных отклонений: a, c, d, f, g, h, k, n, p, r и степени точности 7–13 (рисунок 4.3). Посадки по боковым поверхностям предусмотрены только в системе отверстия.

Рисунок 4.2 — Профиль зубьев эвольвентных шлицевых соединений: а- центрирование по боковым поверхностям зубьев; б- центрирование по наружному диаметру ( форма впадин может быть закругленной)

Рисунок 4.3 – Расположение полей допусков ширины е впадины втулки (а) и толщины s зуба вала (б) в эвольвентных соединениях

При центрировании по наружному диаметру установлено два ряда полей допусков для центрирующих диаметров окружности впадин втулки Df и окружности вершин зубьев вала da: ряд 1 – H7 для Df и n6, js6, h6, g6, f7 для da; ряд 2 – H8 для Df и n6, h6, f7 для da. Первый ряд следует предпочитать второму. Значения основных отклонений и допусков приведены в ГОСТ 25346. При этом центрировании поля допусков ширины впадины втулки e принимают: 9H или 11H, а толщины зуба вала s – 9h, 9g, 9d, 11e, 11a.

Допуски нецентрирующих диаметров при центрировании по боковым поверхностям зубьев принимают такими, чтобы исключить в соединении контакт по этим диаметрам.

Обозначения шлицевых соединений валов и втулок содержат: номинальный диаметр D; модуль m; обозначение посадки соединения (полей допусков вала и отверстия), помещаемое после размеров центрирующих элементов, и номер стандарта.

Пример обозначения соединения D = 50 мм, m = 2 мм: с центрированием по боковым сторонам зубьев, с посадкой по боковым поверхностям зубьев 9H/9g –

Предпоследняя цифра шифра зачетной книги студента

Последняя цифра шифра зачетной книги студента

Таблица 4.2 Исходные данные

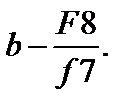

2.Записать условные обозначения:

а) шлицевого соединения;

б) шлицевого отверстия;

в) шлицевого вала.

3. Определить предельные отклонения всех элементов шлицевого соединения и построить схемы расположения нолей допусков.

Таблица 4.3 — Размеры прямобочных шлицевых соединений (выборка), по ГОСТ 1139—80 (СТСЭВ 188—75)

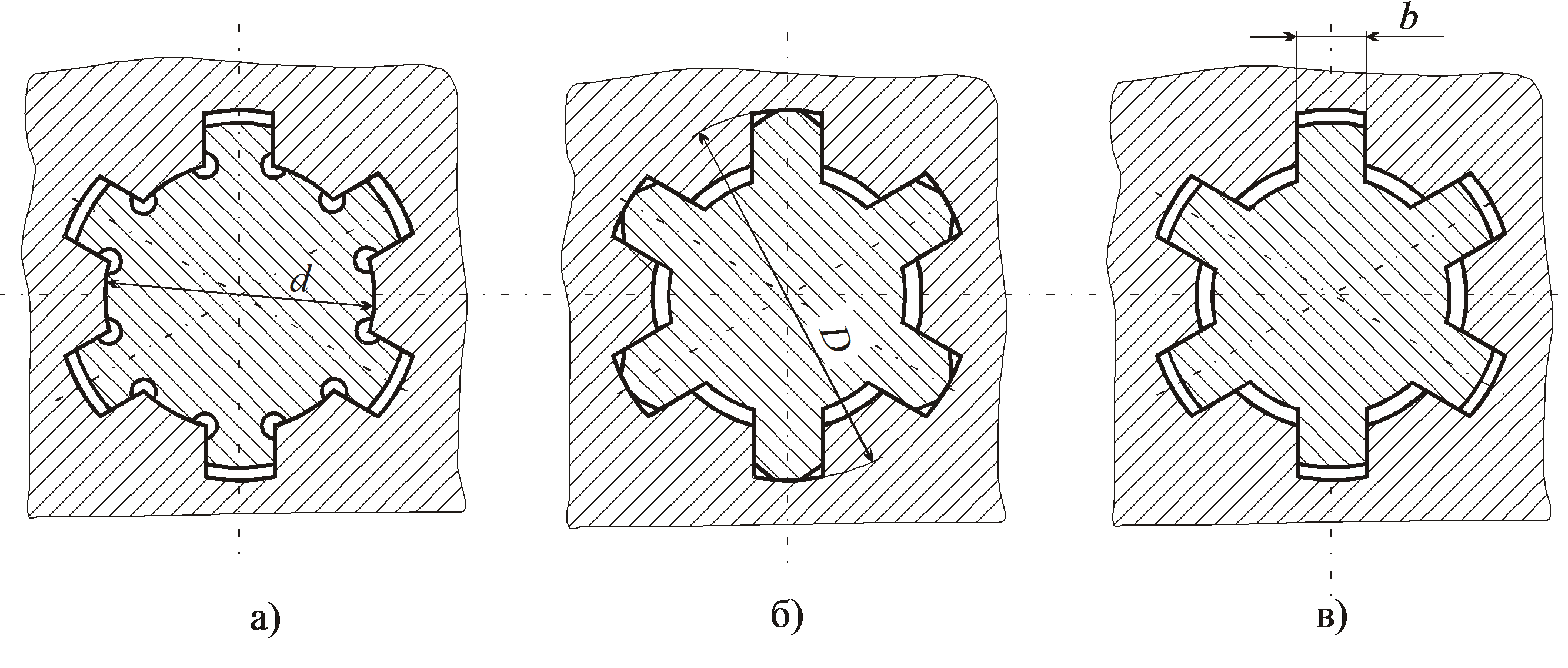

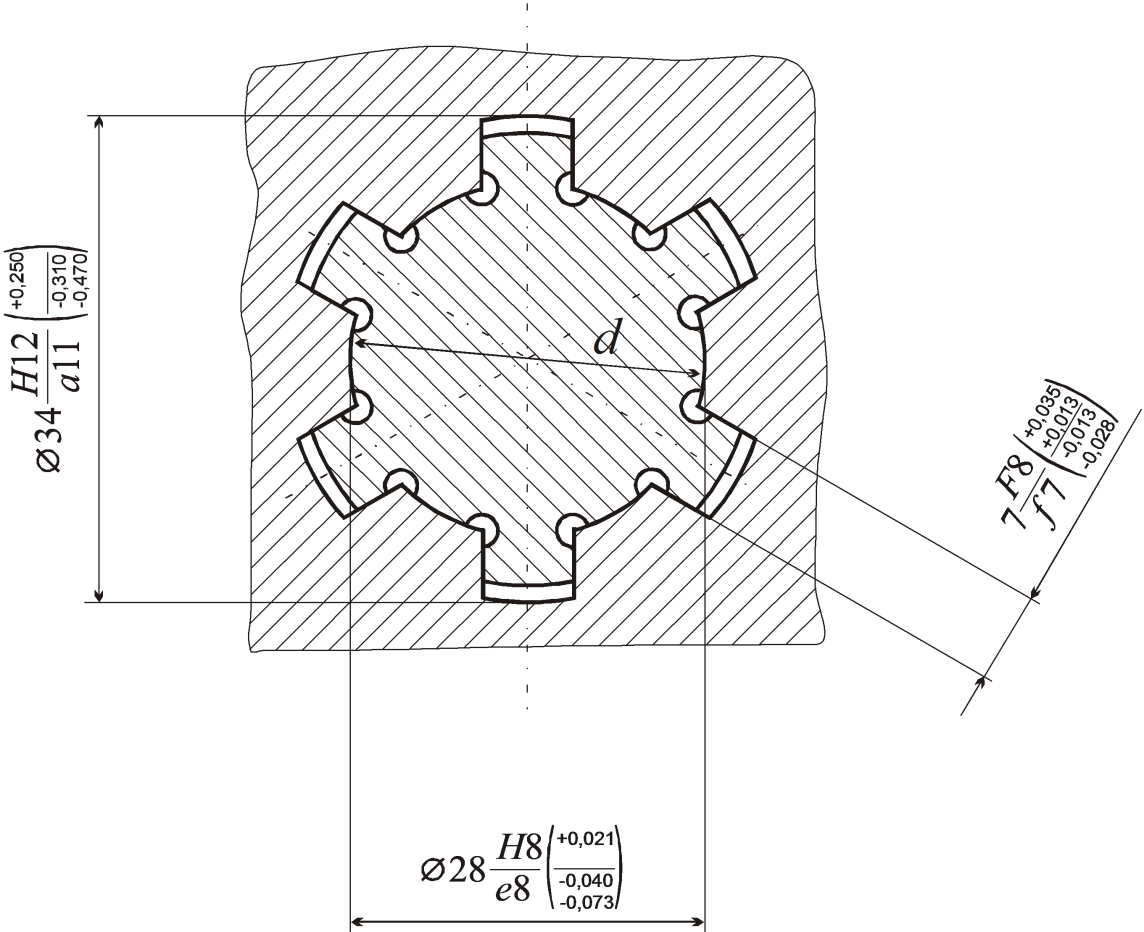

4. Вычертить сборочный и рабочие эскизы деталей шлицевого соединения. Шероховатость поверхностей элементов шлицевого соединения определить по таблице 4.4. На рисунке 4.5 предоставлены схемы расположения полей допусков.

Таблица 4.4 — Величина шероховатости поверхностей элементов шлицевого соединения Ra

Точность изготовления (квалитет)

толщина шлицев вала

ширина впадин втулки

Рисунок 4.4 — Обозначение точности шлицевых соединений на чертежах

Пример 4. Выполнить анализ посадок шлицевого соединения с прямобочным профилем

1 Определяем способ центрирования и параметры соединения.

Согласно обозначению соединение выполнено с центрированием втулки относительно вала по внутреннему диаметру d.

В соединении: число зубьев z = 6, внутренний диаметр d = 28 мм, наружный диаметр D = 34 мм, ширина зуба b = 7 мм.

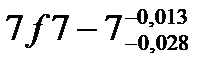

Соединение выполнено с посадками: по диаметру центрирования

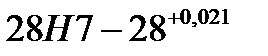

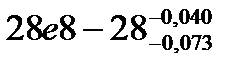

2 По СТ СЭВ 145 (таблицы А.5, А.6) определяем предельные отклонения размеров соединения:

по внутреннему диаметру d: втулка

3 Строим схемы расположения полей допусков для сопряженных размеров (рисунок 4.5):

4 Определяем наибольшие и наименьшие зазоры и допуски посадок:

Smax = ES – ei = 21 – (–73) = 94 мкм = 0,094 мм,

Smin = EI – es = 0 – (–40) = 40 мкм = 0,040 мм,

Smax = ES – ei = 250 – (–470) = 720 мкм = 0,72 мм,

Smin = EI – es = 0 – (–310) = 310 мкм = 0,31 мм,

Smax = ES – ei = 35 – (–28) = 63 мкм = 0,063 мм,

Smin = EI – es = 13 – (–13) = 26 мкм = 0,026 мм,

Рисунок 4.5 – Схемы расположения полей допуска: а – для размера d; б – для размера D; в – для размера b.

5 Выполняем (в масштабе) чертеж шлицевого соединения вала и втулки с указанием посадочных размеров (рисунок 4.6).

Рисунок 4.6 – Шлицевое соединение с прямобочным профилем зуба и обозначение точности шлицевого соединения на чертеже.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1 Назначение и область применения шлицевых соединений.

2 Способы центрирования прямобочных шлицевых соединений и случаи их применения.

3 Преимущества прямобочных шлицевых соединений перед шпоночными. Преимущества эвольвентных шлицевых соединений в

сравнении с прямобочными.

4 Поля допусков для нецентрирующих элементов шлицевого

соединения.

5 Какие элементы шлицевого соединения являются нецентрирующими при центрировании: а) по D: б) по d; в) по b?

Дата добавления: 2018-02-18 ; просмотров: 2739 ; Мы поможем в написании вашей работы!

Источник