Детали машин

Шлицевые соединения

Характеристика шлицевых соединений

Шлицевое соединение образуют выступы (зубья) на валу (рис. 1, 2, 3) , входящие в соответствующие впадины (шлицы) в ступице.

Рабочими поверхностями являются боковые стороны выступов.

Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом.

Основное назначение шлицевых соединений — передача вращающего момента между валом и ступицей. При этом ступица может быть закреплена на колесе, фланце, шкиве, ролике или другом валу (карданный вал) .

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три) .

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке) .

- Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев.

- Меньшая длина ступицы и меньшие радиальные зазоры.

- Большая надежность при динамических нагрузках.

Недостатки шлицевых соединений — более сложная технология изготовления (зубофрезерование, протягивание, шлифование) , а следовательно, более высокая стоимость.

Классификация шлицевых соединений

Шлицевые соединения различают:

- по характеру соединения — неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач; шпинделя сверлильного станка, карданного вала автомобиля) ;

- по форме выступов — прямобочные, эвольвентные, треугольные.

Шлицевые соединения с прямобочным профилем

Соединения с прямобочным профилем (рис. 1,а) применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом z выступов. Тяжелая серия имеет более высокие выступы с большим их числом; рекомендуется для передачи больших вращающих моментов.

Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D , внутреннему d диаметрам или боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Первые два способа обеспечивают наиболее точное центрирование.

Зазор в контакте поверхностей: центрирующих — практически отсутствует, не центрирующих — значительный.

Центрирование по наружному диаметру D (рис. 2,а) . В этом случае точность обработки сопрягаемых поверхностей обеспечивают: в отверстии — протягиванием, на валу – шлифованием. По диаметру D обеспечивают сопряжение по одной из переходных посадок.

По внутреннему диаметру d между деталями существует зазор.

При передаче вращающего момента на рабочих боковых сторонах действуют напряжения смятия σсм .

В соответствии с технологией обработки центрирующей поверхности в отверстии (протягивание) центрирование по наружному диаметру может быть применено при невысокой твердости ступицы (≤ 350 НВ) .

Центрирование по внутреннему диаметру d (рис. 2,б) .

Применяют при высокой твердости ступицы ( ≤ 45 HRC) , например, после ее закалки, когда затруднена калибровка ступицы протяжкой или дорном.

Точность обработки сопрягаемых поверхностей обеспечивают: в отверстии — шлифованием на внутришлифовальном станке, на валу — шлифованием впадины профилированными кругами, в соответствии с чем предусматривают канавки для выхода шлифовального круга.

По центрирующему диаметру d обеспечивают сопряжение по переходной посадке. Размер h площадки контакта определяют так же, как и при центрировании по наружному диаметру.

Центрирование по D или d применяют в соединениях, требующих высокой соосности вала и ступицы (при установке на валы зубчатых или червячных колес в коробках передач автомобилей, в станках, редукторах; а также при установке шкивов, звездочек, полумуфт на входных и выходных концах валов) .

Центрирование по боковым поверхностям b (рис. 2,в) . В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Шлицевые соединения с эвольвентным профилем

Соединения с эвольвентным профилем (рис. 1,б) применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес) .

Эвольвентный профиль отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

Соединения обеспечивают высокую точность центрирования; они стандартизованы — за номинальный диаметр соединения принят наружный диаметр D .

По сравнению с прямобочным, соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большего количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Шлицевые соединения с эвольвентным профилем шлицев считаются наиболее перспективными.

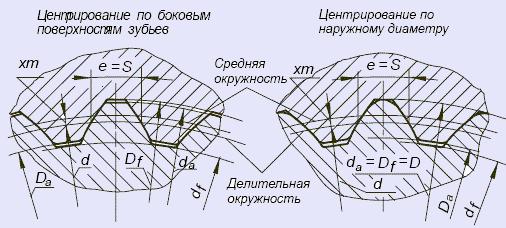

Применяют центрирование по боковым поверхностям S зубьев, реже — по наружному диаметру D .

Шлицевые соединения с треугольным профилем

Соединения с треугольным профилем (рис. 1,в) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов–зубьев ( z = 20. 70; т = 0,2. 1,5мм) . Угол β профиля зуба ступицы составляет 30°, 36° или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля) .

Соединения с треугольным профилем применяют также при необходимости малых относительных регулировочных поворотов деталей. Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением σв > 500МПа .

Материалы и допускаемые напряжения смятия

Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением σв > 500 Н/мм 2 (МПа).

В Таблице 1 приведены значения [σ]см , принятые с учетом опыта эксплуатации при длительном сроке службы. Большие значения [σ]см принимают при легких режимах работы, когда соединение большую часть времени нагружено моментами, значительно меньшими максимально длительно действующего вращающего момента.

Таблица 1 . Допускаемые напряжения смятия при средних условиях эксплуатации

Источник

Соединения шлицевые

| размеры сечений шлицев и их предельные отклонения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

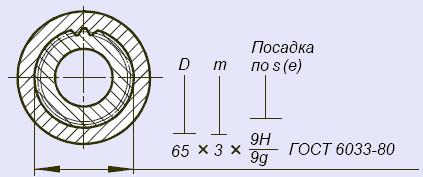

Номинальные диаметры, модули и числа зубьев эвольвентных шлицевых соединений:

Примечания: ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБА В шлицевых соединениях с эвольвентным профилем зубьев применяются следующие способы относительного центрирования вала и втулки: Наибольшее распространение получил способ центрирования по боковым поверхностям зубьев. Центрирование по внутреннему диаметру не рекомендуется. ГОСТ 6033-80 установлены допуски и посадки для различных способов центрирования.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||