- Способы центрирования шлицевых соединений

- 4.2.2 Способы центрирования шлицевых соединений с

- 4.2.3 Посадки и условные обозначения прямобочных шлицевых соединений

- Шлицевые соединения и их сборка.

- Типы шлицевых соединений.

- Входной контроль деталей шлицевого соединения.

- Сборка шлицевых соединений.

- Методы центрирования шлицевых соединений

Способы центрирования шлицевых соединений

Для прямобочных шлицевых соединений возможны три способа центрирования отверстий ступиц (втулок) колес или других деталей на шлицевом валу:

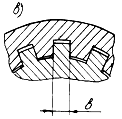

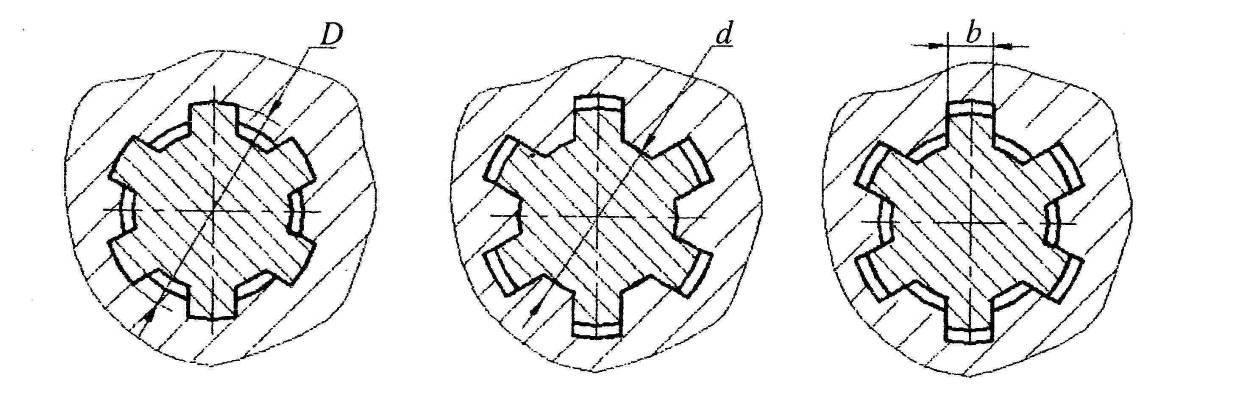

– по наружному диаметру шлицев D, при этом образуется радиальный зазор по внутреннему диаметру шлицев d (рисунок а);

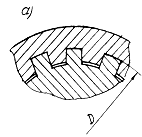

– по внутреннему диаметру d, при этом радиальный зазор будет по диаметру D (рисунок б);

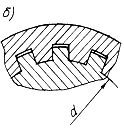

– по боковым сторонам шлицев (размер b), в этом случае радиальные зазоры имеются по обоим диаметрам D и d (рисунок в).

а – центрирование по D; б – центрирование по d; в – центрирование по b

Рисунок – Способы центрирования шлицевых прямобочных соединений

Центрирование по внутреннему диаметру dцелесообразно в тех случаях, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (тогда отверстие шлифуют по диаметру d на внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термообработки.

Центрирующий участок шлицевого вала при таком центрировании необходимо изготовлять с опорной площадкой и окончательно обрабатывать на шлицешлифовальном станке. Способ обеспечивает точное центрирование, его применяют обычно для подвижных соединений.

Центрирование по наружному диаметру D, как наиболее экономичное, рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термообработки допускает калибровку протяжкой, а материала вала – фрезерование до получения окончательных размеров зубьев. В этом случае центрирующие поверхности допускают точную и производительную обработку: во втулке – протяжкой, а на валу – круглым шлифованием. Такой способ центрирования технологически прост и экономичен. Его применяют для неподвижных соединений, поскольку в них отсутствует износ от осевых перемещений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам шлицев (размеру b) применяется при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и потому его применяют редко.

Посадка шлицевых прямобочных соединений осуществляется по центрирующей цилиндрической поверхности и одновременно по боковым поверхностям шлицев, т. е. по d и b или по D и b.

Источник

4.2.2 Способы центрирования шлицевых соединений с

прямобочным профилем зуба

Допуски и посадки шлицевых соединений зависят от их назначения и принятой поверхности центрирования втулки относительно вала. Стандартом предусматриваются три способа центрирования: по поверхностям диаметрами d или D и по боковым поверхностям зубьев, т. е. по размеру b (см. рисунок 4.9).

Рисунок 4.9 – Способы центрирования в прямобочных шести шлицевых соединениях:

а – по наружному диаметру D; б – по внутреннему диаметру d;

в – по боковым сторонам зубьев b

Диаметры D и по d обеспечивают примерно одинаковую точность центрирования осей вала и отверстия втулки. При центрировании по D и d обязательно дополнительное центрирование по b.

Центрирование по наружному диаметру D является наиболее простым и экономичным, применяется, когда втулка термически не обрабатывается (сырая) или когда твердость ее материала после термообработки допускает калибровку протяжкой, а вал фрезеруется до окончательных размеров зубьев и по наружному диаметру шлифуется на обычном круглошлифовальном станке.

Применяется наиболее часто в крупносерийном производстве для незакаленных, неподвижных соединений.

Центрирование по внутреннему диаметру d применяется для закаленных, подвижных соединений, когда после операции протягивания отверстие втулки закаливается до высокой твердости (свыше 40 HRС) ее внутренний диаметр (отверстие) шлифуется на внутришлифовальном станке. Окончательно диаметр d вала обрабатывается на шлицешлифовальном станке.

Центрирование по боковой поверхности шлиц b применяется для передачи больших крутящих моментов, при знакопеременных нагрузках (при работе с реверсом). Этот метод центрирования широко используется в автомобилестроении. Пазы вала шлифуют по боковым сторонам. Отверстие во втулке обеспечивается протягиванием щлицевой протяжкой. Протяжка дорогой, но высокопроизводительный режущий инструмент.

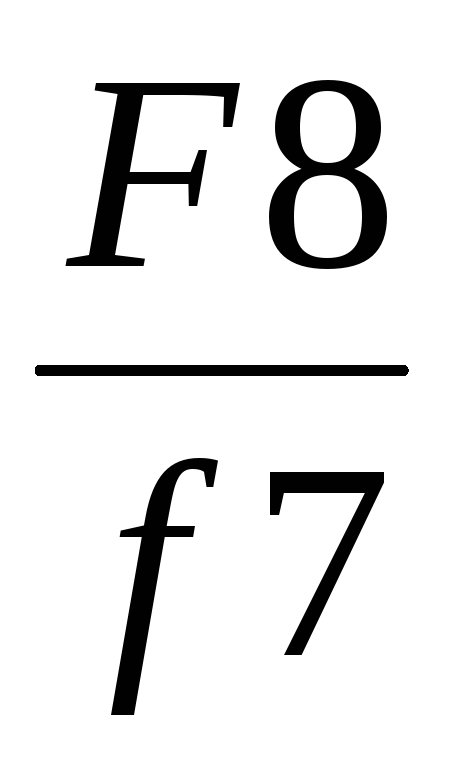

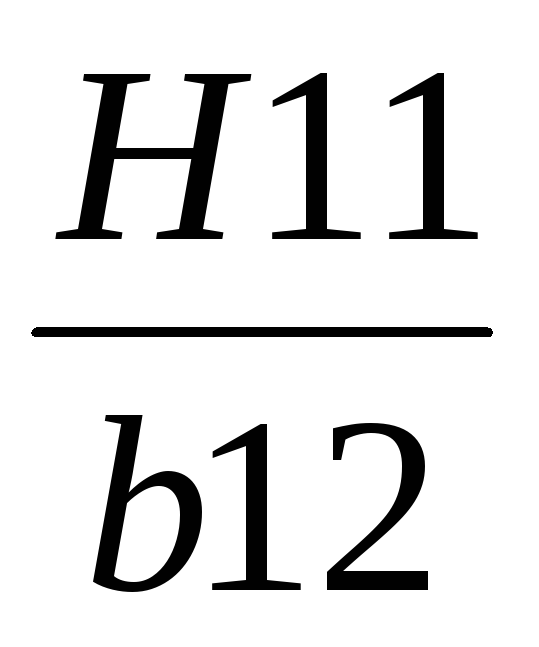

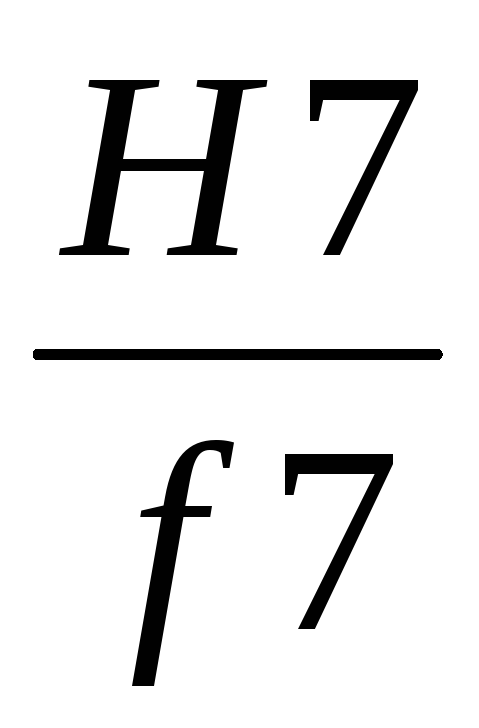

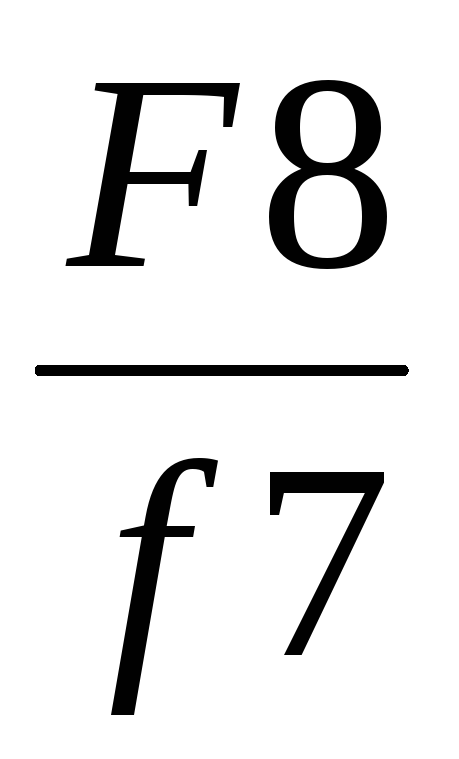

По нецентрирующим диаметрам предусматриваются зазоры при любом виде центрирования. Поля допусков нецентрирующих диаметров: d – у вала b12, у втулки – H11; D – у вала a11, у втулки – H12.

4.2.3 Посадки и условные обозначения прямобочных шлицевых соединений

Посадки для центрирующих диаметров шлицевых прямобочных соединений назначаются по системе отверстия (чтобы уменьшить номенклатуру дорогостоящих инструментов – протяжек). По ширине шлиц применяются внесистемные посадки, обеспечивающие соединения с гарантированными зазорами для компенсации погрешностей углового расположения зубьев. Рекомендуемые посадки представлены в таблице 4.4.

Предельные отклонения размеров d, D и b следует определять по таблицам ГОСТ 25347 или таблицам 1.1, 1.2, 1.3 данного пособия, а шероховатости поверхностей вала и втулки – назначать по таблицам 3.3.

Условное обозначение шлицевого соединения включает букву, обозначающую поверхность центрирования, число зубьев, номинальные размеры d, D, b, обозначение посадок (указываются после соответствующих размеров).

Пример условного обозначения шлицевого соединения легкой серии c числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по наружному диаметру, с посадкой по диаметру центрирования

D–8×36

Втулка (отверстие) этого соединения имеет вид: D–8×36H11×40H7×7F8, а вал D–8×36b12×40f7×7f7.

Допускается не указывать в обозначениях поля допусков и посадки нецентрирующих диаметров.

Пример условного обозначения неподвижного шлицевого соединения средней серии с центрированием по внутреннему диаметру с числом шлиц 6:

d–6×28

Пример условного обозначения подвижного шлицевого соединения тяжелой серии с центрированием по боковой поверхности шлиц с числом шлиц 10, работающего в условиях реверса:

b–10×28×35×4

Таблица 4.4 – Рекомендуемые посадки элементов прямобочных шлицевых соединений при различных способах центрирования

Источник

Шлицевые соединения и их сборка.

Для соединения ступицы с валом вместо шпонок часто используют выступы на валу, входящие в соответствующие пазы в ступице. Такие выступы и пазы называют шлицами, а соединение — шлицевым. По сравнению со шпоночными соединениями шлицевые соединения обладают рядом преимуществ:

- обеспечивают передачу больших крутящих моментов благодаря значительной поверхности контакта соединяемых деталей и равномерному распределению давления по этой поверхности;

- более точно центрируют ступицу на валу;

- обеспечивают лучшее направление при перемещении ступицы по валу;

- обеспечивают большую прочность вала при одном и том же наружном диаметре.

Типы шлицевых соединений.

В зависимости от профиля зубьев различают шлицевые соединения с прямобочными (рис. 1, а), эвольвентными (рис. 1, б) и треугольными (рис. 1, в) шлицами.

Прямобочные шлицевые соединения получили наиболее широкое распростанение. Соосность вала и втулки (центрирование) в этом соединении осуществляется по наружному и внутреннему диаметрам и по боковым граням. Каждый из этих методов центрирования имеет свои достоинства и недостатки.

При центрировании по наружному диаметру (рис. 2, а) посадочными поверхностям являются наружная и боковые поверхности шлицов, по внутреннему диаметру шлицов имеется зазор. Вал по наружному диаметру шлифуется, пазы во втулках протягиваются. Применяют этот метод центрирования в тех случаях, когда наружная деталь не обрабатывается термически. При центрировании по внутреннему диаметру (рис. 2, б) посадочные поверхности — внутренняя цилиндрическая и боковые поверхности шлицов, по наружному диаметру шлицов имеется зазор. У вала шлифуется впадина и боковые поверхности шлицов. У охватывающей детали шлифуют внутренний диаметр. Применяют для соединений, детали которых подвергаются термической обработке.

При центрировании по боковым граням (рис. 2, в) зазоры имеются по наружному и внутреннему диаметрам шлицов. Применяют при большом количестве шлицов в тяжело нагруженных соединениях. Центрирование деталей в соединении хуже, чем в предыдущих случаях.

Эвольвентное шлицевое соединение применяют с центрированием по боковым поверхностям шлицов и наружному диаметру. К преимуществам эвольвентного шлицевого соединения по сравнению с прямобочными соединениями относятся более высокая прочность шлицов и их более простое и дешевое изготовление. Однако, в связи с тем что протяжки для обработки шлицевых отверстий в ступице дороги, эти соединения имеют ограниченное применение.

Треугольное шлицевое соединение используется для передачи небольших крутящих моментов, его центрируют только по боковым поверхностям шлицов.

Входной контроль деталей шлицевого соединения.

Перед сборкой детали шлицевого соединения подвергают контролю: проверяют визуально детали шлицевого соединения на наличие задиров, дробления или заусенцев; определяют соответствие параметров шлицов и пазов под них требованиям технических условий, используя инструментальные методы контроля.

Положение шлицов и пазов относительно центрирующего диаметра (рис. 3, а) проверяют, вводя измерительную ножку индикатора 2 в контакт с боковой поверхностью шлица вала 1, установленного в центрах (стрелку отсчетного устройства индикатора устанавливают в нулевое положение). Затем вал поворачивают на 180°, а измерительную ножку индикатора приводят в соприкосновение с боковой поверхностью шлица, расположенного на противоположной первому шлицу стороне вала. По разности показаний отсчетного устройства индикатора определяют величину смещения оси шлица относительно оси центрирующего диаметра. При этом методе измерения не учитывается отклонение толщины шлица, шага и профиля от номинальных значений.

Определить смещение оси шлица относительно центрирующего диаметра можно, используя специальное приспособление 4 (рис. 3, б), которое устанавливают опорными поверхностями на боковые поверхности шлицов, а измерительным наконечником 3 на центрирующий диаметр. В процессе измерения вал, закрепленный в центрах, поворачивают и отсчетное устройство индикатора 2 показывает величину отклонения проверяемого параметра.

Наиболее точно определить величину смещения оси шлица относительно центрирующего диаметра можно по схеме, показанной на рис. 3, в. При использовании этой схемы измерения шлицевой вал 1 устанавливают в центрах делительной головки. Индикатор 2 предварительно настраивают на номинальный размер при помощи блока концевых мер длины 5. Затем устанавливают деталь по индикатору так, чтобы боковая поверхность шлица была параллельна плоскости плиты, после этого индикатор переносят на другую сторону, а деталь поворачивают на 180°. Полуразность показаний будет равна величине смещения оси шлица относительно оси вала.

Эксцентричность диаметров шлицевых деталей определяют так, как это показано на схеме, приведенной на рис. 3, г, а шлицевых отверстий — специальным шаблоном (рис. 3, д).

Сборка шлицевых соединений.

Шлицевые соединения, в которых сопряжение деталей осуществляется посадками с натягом или переходными посадками, собирают с использованием специальных оправок и приспособлений для напрессовки охватывающей детали на вал. Наиболее рациональным при этом является использование пресса.

Сборка шлицевого соединения ударным методом, т.е. при помощи молотка, не допускается, так как может привести к перекосу охватывающей детали на валу вследствие неравномерности нанесения ударов.

Если посадка охватывающей детали на вал осуществляется со значительными натягами, то рекомендуется эту деталь нагреть до температуры 80… 120 °C (например, в масляной ванне).

После установки охватывающей детали на валу рекомендуется проверить ее осевое и радиальное биение. С этой целью вал с охватывающей деталью закрепляют в центрах, а величину биения определяют при помощи индикатора часового типа, установленного на стойке.

Подвижные шлицевые соединения проверяют на легкость перемещения охватывающей детали относительно вала и наличие качки этой детали на валу. Если соединение собрано правильно, то охватывающая деталь перемещается вдоль вала легко, плавно, без заедания.

Источник

Методы центрирования шлицевых соединений

ОП.13 «Технические измерения»

Гр. МТ.18

1. Изучить и законспектировать основные понятия темы лекции, Изучить и законспектировать основные определения шлицевого соединения, предназначение, виды шлицев, способы центрирования.

2. Ответить на тест, который расположены после лекции. На вопросы ответить и оформить в конспекте, сфотографировать на телефон и выслать в ВК https://vk.com/id273492704.

План

1. Общие сведения о шлицевых соединениях

2. Методы центрирования шлицевых соединений

Краткий опорный конспект лекционного материала оформить в конспекте, сфотографировать на телефон и выслать: в ВК https://vk.com/id273492704,dist-obuchenie@mai.ru.

Рекомендуемая литература:Зайцев С.А., Куранов А.Д., Толстов А.Н. Допуски, посадки и технические измерения в машиностроении стр. 273-279.

Лекция

Назначение и виды шлицевых соединений

Шлицевые соединения предназначены для передачи крутящего момента, обладают достаточной прочностью, обеспечивают хорошее центрирование, легкое относительное перемещение деталей вдоль оси вала. Технологически эти соединения сложнее шпоночных, но благодаря большому числу шлиц позволяют передавать значительные вращающие моменты и обеспечивают меньшую концентрацию напряжений.

Шлицевые соединения имеют ряд преимуществ:

— детали на шлицевых валах лучше центрируются и направляются при передвижении вдоль вала;

— меньше напряжения смятия на границах шлицев;

— выше прочность валов при динамических и переменных нагрузках.

Наибольшее распространение получили следующие шлицевые соединения (рис. 1):

— с прямоугольной прямобочной формой шлицев (рис.1 а);

— с эвольвентной формой шлицев (рис. 1 б); используется при повышенных требованиях к точности центрирования;

— с треугольной формой шлицев (рис. 1 в); используется для неподвижных соединений при небольших крутящих моментах.

Рисунок 1 — Виды шлицевых соединений:

а) с прямоугольной формой шлицев; б) с эвольвентной

формой шлицев; в) с треугольной формой щлицев

Методы центрирования шлицевых соединений

Наиболее распространены прямобочные шлицевые соединения с четным числом шлиц, которые применяют для подвижных, а также и для неподвижных соединений.

Рисунок 2 — Параметры шлицевого соединения

ГОСТ 1139-80 устанавливает три метода центрирования сопрягаемых втулки и вала (рис. 2). Выбор метода центрирования определяется эксплуатационными требованиями и технологическими факторами.

Центрирование по D применяют в случаях повышенных требований к соосности втулки и вала, когда допускается сравнительно невысокая твердость втулки (ARCэ 40. 45). В таком случае втулку окончательно обрабатывают чистовой протяжкой обычно после нормализации

Рисунок 2 —Методы центрирования шлицевых сопряжений; а — по наружному диаметру; б — по внутреннему диаметру; в — по боковым сторонам

Такой метод центрирования применяют в неподвижных соединениях, в которых отсутствует износ поверхностей от осевых перемещений, и в подвижных соединениях, передающих небольшой крутящий момент.

Центрирование по d применяется для подвижных шлицевых соединений передающих большие крутящие моменты. В таких соединениях втулка должна быть достаточно твердой, значит, шлицевое отверстие получают протягиванием, затем деталь закаливают, Поскольку закаленную поверхность нельзя обработать чистовой протяжкой, окончательной технологической операцией обработки шлицевого отверстия является шлифование внутреннего диаметра. Соединение обеспечивает довольно точное центрирование, хотя его точность ниже, чем при центрировании по D.

Центрирование по боковым поверхностям зубьев b применяют для передачи больших крутящих моментов при нежелательных динамических нагрузках на шлицы и невысоких требованиях к соосности. Динамические ударные нагрузки в шлицевых соединениях возникают из-за зазоров между боковыми сторонами шлиц и шлицевых впадин при работе изделия в реверсивном и старт- стопном режиме.

Размеры и число зубьевz шлицевых соединений с прямобочным профилем выбирают по ГОСТ 1139-80 в зависимости от серии (легкая, средняя, тяжелая). При одном и том же внутреннем диаметре более тяжелые серии отличаются от легкой увеличением высоты шлиц (значит, и наружного диаметра D). Тяжелая серия имеет большее число шлиц по сравнению со средней.

1. Посадки шлицевых соединений могут осуществляться по трем или по двум сопрягаемым поверхностям, например по центрирующей наружной цилиндрической поверхности, нецентрирующей внутренней цилиндрической поверхности и одновременно по боковым поверхностям впадин втулки и шлиц вала (по размерам D, d и b) или по центрирующей наружной цилиндрической поверхности и по боковым поверхностям (по размерам D и b). В последнем случае по нецентрирующей внутренней цилиндрической поверхности предусматривается зазор между номинальными размерами d вала и втулки.

Проверочный тест по теме » Виды шлицевых соединений, методы центрирования. Способы обработки » (Ответить на вопросы тестового контроля

— Достоинством шлицевых соединений по сравнению со шпоночными является …

1. меньшая масса

3. возможность передачи больших крутящих моментов

4. возможность обеспечения подвижного соединения

— Каково основное преимущество шлицевых соединений по сравнению со шпоночными?

1. большая площадь несущих поверхностей

2. простота сборки соединения

4. меньшая масса

— Преимущества шлицевого соединения:

1. высокая нагрузочная способность

2. большая концентрация напряжений в материале вала и ступицы

3. лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях

4. высокая надежность при динамических и реверсивных нагрузках

5. большее число деталей, участвующих в соединении, по сравнению со шпоночными соединениями

Выберите правильный вариант (варианты) ответа.

— Выберите верное утверждение:

1. шлицевые соединения дешевле в производстве по сравнению со шпоночными

2. в шлицевых соединениях применяется большее число деталей по сравнению со шпоночными соединениями

3. шпоночные соединения обеспечивают большую степень центрирования соединяемых деталей в отличие от шлицевых

4. у шлицевых соединений выше нагрузочная способность

5. применение шлицевых соединений возможно только для подвижных деталей

— Неподвижные шлицевые соединения рассчитывают по следующим критериям (критерию) работоспособности:

1. прочность и износостойкость

2. прочность и жесткость

3. только жесткость

4. только износостойкость

5. только прочность

Выберите правильный вариант ответа.

— По форме профиля боковой поверхности зубьев шлицевые соединения бывают:

Выберите правильный вариант ответа.

— Втулка на рисунке на своем валу будет закреплена с помощью:

1. призматических шпонок

3. цилиндрической шпонки

4. шлицевого соединения

5. сегментной шпонки

— Выберите верное утверждение, которое можно отнести к шлицевым соединениям с прямобочным профилем:

1. так как размеры шлицевых соединений стандартизированы, то проектный расчет неподвижных соединений не выполняют

2. проектный расчет неподвижных шлицевых соединений проводят на срез зубьев

3. проектный расчет неподвижных шлицевых соединений проводят на смятие зубьев

4. проектный расчет неподвижных шлицевых соединений проводят на срез и смятие зубьев

5. проектный расчет неподвижных шлицевых соединений проводят на изгиб зубьев

— Как влияет число зубьев на напряжение смятия?

1. Чем больше число зубьев, тем больше напряжение смятия

3. Чем больше число зубьев, тем меньше напряжение смятия

4. Затрудняюсь ответить

— На шлицевом валу установлен подвижный в осевом направлении блок зубчатых колёс. Критерии работоспособности этого соединения .

1. прочность и теплостойкость

2. жёсткость и прочность

3. износостойкость и теплостойкость

4. прочность и износостойкость

— Шлицевое соединение, изображенное на рисунке, является …

1. прямоугольным с центрированием по боковым поверхностям шлицев

2. прямобочным с центрированием по внутреннему диаметру шлицев

3. прямобочным с центрированием по наружному диаметру шлицев

4. эвольвентным с центрированием по боковым поверхностям шлицев

— Шлицевое соединение, изображенное на рисунке, является …

1. прямобочным с центрированием по боковым поверхностям шлицев

2. прямобочным с центрированием по внутреннему диаметру шлицев

3. прямобочным с центрированием по наружному диаметру шлицев

4. прямоугольным с центрированием по боковым поверхностям шлицев

— Шлицевые соединения рассчитывают на …

Источник