- Шлицевое соединение

- Размер шлицев

- Обозначение шлицевого соединения

- Пример обозначения шлицев

- Шлицевые соединения и их сборка.

- Типы шлицевых соединений.

- Входной контроль деталей шлицевого соединения.

- Сборка шлицевых соединений.

- Способы центрирования, посадки и обозначение на чертежах прямобочных шлицевых соединений

- Шлицевые соединения

- Условные обозначения на чертежах

Шлицевое соединение

Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

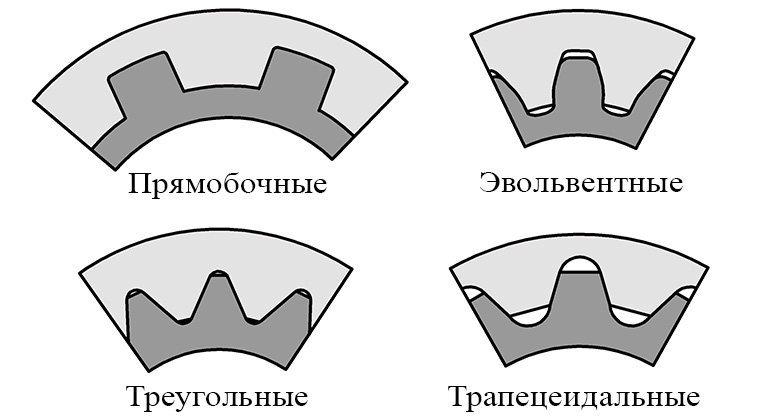

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

Размер шлицев

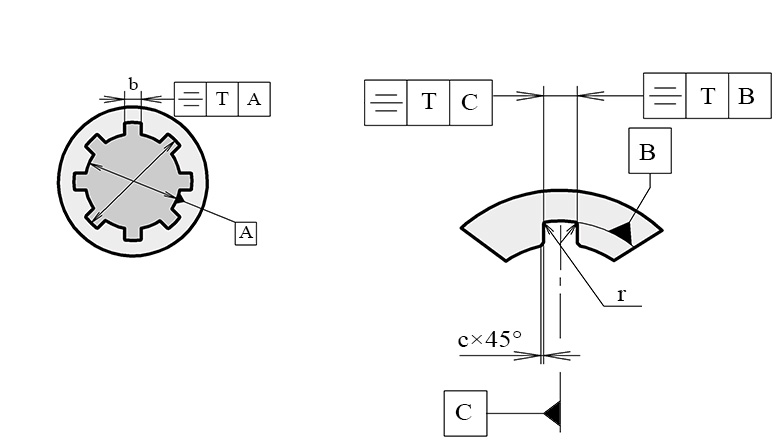

Стандарт ГОСТ 1139-80 устанавливает размеры на прямоугольные шлицевые соединения, он регламентирует:

- число зубьев шлицевого соединение;

- наружный диаметр шлицев;

- внутренний диаметр шлицев;

- ширину зуба;

- размеры скруглений, фасок;

- предельные отклонения.

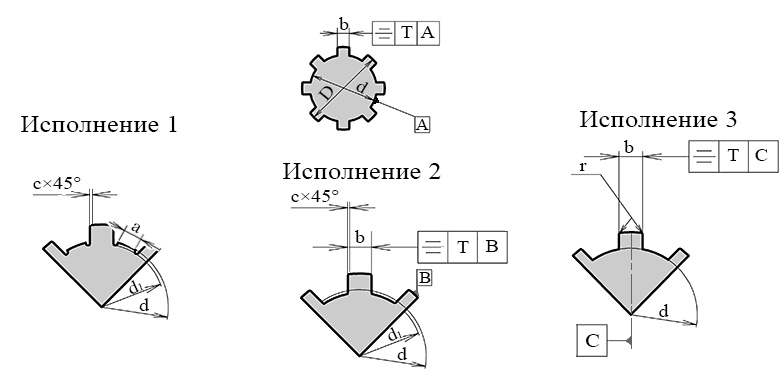

Исполнение 1 предназначено для валов средней и легкой серий. Валы исполнения 1 и 3 центрируются по внутреннему диаметру, исполнения 2 — по наружному диаметру и боковым поверхностям зубьев.

Размеры шлицев представлены в следующей таблице.

Обозначение шлицевого соединения

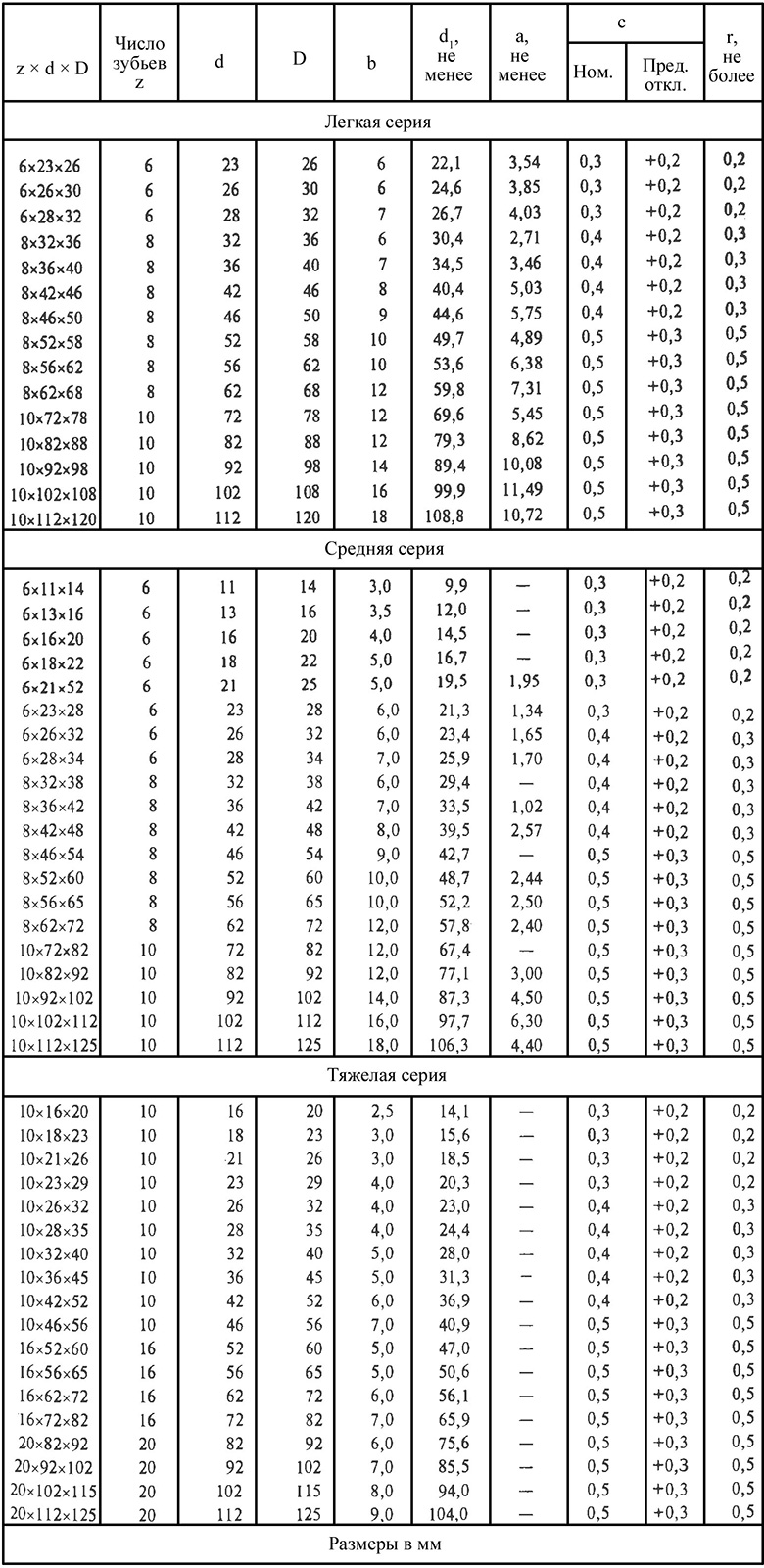

В обозначении шлицев указывается:

- буква, указывающая на поверхность центрирования, ри центрировании по наружному диаметру в начале обозначения указывается — D, по внутреннему диаметру — d, при центрировании по боковым поверхностям — b.

- число зубьев

- внутренний диаметр d (при надобности, с полем допуска)

- наружный диаметр D (с полем допуска на размер)

- ширина зуба b (с полем допуска на размер)

Если размер не является центрирующим, то допускается не указывать на него поле допуска.

Пример обозначения шлицев

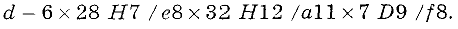

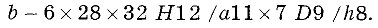

Для составления конструкторской документации обозначим вал с центрированием по внутреннему диаметру d=36 мм, допуском f7, восемью шлицами, внутренним диаметром D=40 мм с допуском a11, шириной зуба 7 мм с допуском f9.

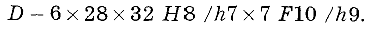

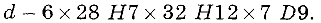

Для втулки этого же шлицевого соединения обозначение будет выглядеть следующим образом:

Источник

Шлицевые соединения и их сборка.

Для соединения ступицы с валом вместо шпонок часто используют выступы на валу, входящие в соответствующие пазы в ступице. Такие выступы и пазы называют шлицами, а соединение — шлицевым. По сравнению со шпоночными соединениями шлицевые соединения обладают рядом преимуществ:

- обеспечивают передачу больших крутящих моментов благодаря значительной поверхности контакта соединяемых деталей и равномерному распределению давления по этой поверхности;

- более точно центрируют ступицу на валу;

- обеспечивают лучшее направление при перемещении ступицы по валу;

- обеспечивают большую прочность вала при одном и том же наружном диаметре.

Типы шлицевых соединений.

В зависимости от профиля зубьев различают шлицевые соединения с прямобочными (рис. 1, а), эвольвентными (рис. 1, б) и треугольными (рис. 1, в) шлицами.

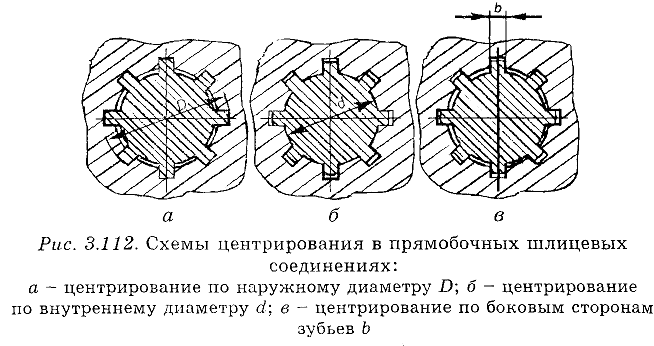

Прямобочные шлицевые соединения получили наиболее широкое распростанение. Соосность вала и втулки (центрирование) в этом соединении осуществляется по наружному и внутреннему диаметрам и по боковым граням. Каждый из этих методов центрирования имеет свои достоинства и недостатки.

При центрировании по наружному диаметру (рис. 2, а) посадочными поверхностям являются наружная и боковые поверхности шлицов, по внутреннему диаметру шлицов имеется зазор. Вал по наружному диаметру шлифуется, пазы во втулках протягиваются. Применяют этот метод центрирования в тех случаях, когда наружная деталь не обрабатывается термически. При центрировании по внутреннему диаметру (рис. 2, б) посадочные поверхности — внутренняя цилиндрическая и боковые поверхности шлицов, по наружному диаметру шлицов имеется зазор. У вала шлифуется впадина и боковые поверхности шлицов. У охватывающей детали шлифуют внутренний диаметр. Применяют для соединений, детали которых подвергаются термической обработке.

При центрировании по боковым граням (рис. 2, в) зазоры имеются по наружному и внутреннему диаметрам шлицов. Применяют при большом количестве шлицов в тяжело нагруженных соединениях. Центрирование деталей в соединении хуже, чем в предыдущих случаях.

Эвольвентное шлицевое соединение применяют с центрированием по боковым поверхностям шлицов и наружному диаметру. К преимуществам эвольвентного шлицевого соединения по сравнению с прямобочными соединениями относятся более высокая прочность шлицов и их более простое и дешевое изготовление. Однако, в связи с тем что протяжки для обработки шлицевых отверстий в ступице дороги, эти соединения имеют ограниченное применение.

Треугольное шлицевое соединение используется для передачи небольших крутящих моментов, его центрируют только по боковым поверхностям шлицов.

Входной контроль деталей шлицевого соединения.

Перед сборкой детали шлицевого соединения подвергают контролю: проверяют визуально детали шлицевого соединения на наличие задиров, дробления или заусенцев; определяют соответствие параметров шлицов и пазов под них требованиям технических условий, используя инструментальные методы контроля.

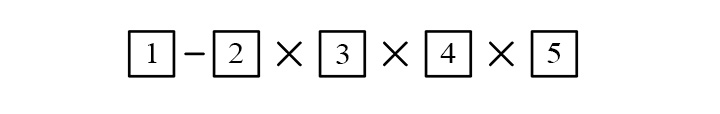

Положение шлицов и пазов относительно центрирующего диаметра (рис. 3, а) проверяют, вводя измерительную ножку индикатора 2 в контакт с боковой поверхностью шлица вала 1, установленного в центрах (стрелку отсчетного устройства индикатора устанавливают в нулевое положение). Затем вал поворачивают на 180°, а измерительную ножку индикатора приводят в соприкосновение с боковой поверхностью шлица, расположенного на противоположной первому шлицу стороне вала. По разности показаний отсчетного устройства индикатора определяют величину смещения оси шлица относительно оси центрирующего диаметра. При этом методе измерения не учитывается отклонение толщины шлица, шага и профиля от номинальных значений.

Определить смещение оси шлица относительно центрирующего диаметра можно, используя специальное приспособление 4 (рис. 3, б), которое устанавливают опорными поверхностями на боковые поверхности шлицов, а измерительным наконечником 3 на центрирующий диаметр. В процессе измерения вал, закрепленный в центрах, поворачивают и отсчетное устройство индикатора 2 показывает величину отклонения проверяемого параметра.

Наиболее точно определить величину смещения оси шлица относительно центрирующего диаметра можно по схеме, показанной на рис. 3, в. При использовании этой схемы измерения шлицевой вал 1 устанавливают в центрах делительной головки. Индикатор 2 предварительно настраивают на номинальный размер при помощи блока концевых мер длины 5. Затем устанавливают деталь по индикатору так, чтобы боковая поверхность шлица была параллельна плоскости плиты, после этого индикатор переносят на другую сторону, а деталь поворачивают на 180°. Полуразность показаний будет равна величине смещения оси шлица относительно оси вала.

Эксцентричность диаметров шлицевых деталей определяют так, как это показано на схеме, приведенной на рис. 3, г, а шлицевых отверстий — специальным шаблоном (рис. 3, д).

Сборка шлицевых соединений.

Шлицевые соединения, в которых сопряжение деталей осуществляется посадками с натягом или переходными посадками, собирают с использованием специальных оправок и приспособлений для напрессовки охватывающей детали на вал. Наиболее рациональным при этом является использование пресса.

Сборка шлицевого соединения ударным методом, т.е. при помощи молотка, не допускается, так как может привести к перекосу охватывающей детали на валу вследствие неравномерности нанесения ударов.

Если посадка охватывающей детали на вал осуществляется со значительными натягами, то рекомендуется эту деталь нагреть до температуры 80… 120 °C (например, в масляной ванне).

После установки охватывающей детали на валу рекомендуется проверить ее осевое и радиальное биение. С этой целью вал с охватывающей деталью закрепляют в центрах, а величину биения определяют при помощи индикатора часового типа, установленного на стойке.

Подвижные шлицевые соединения проверяют на легкость перемещения охватывающей детали относительно вала и наличие качки этой детали на валу. Если соединение собрано правильно, то охватывающая деталь перемещается вдоль вала легко, плавно, без заедания.

Источник

Способы центрирования, посадки и обозначение на чертежах прямобочных шлицевых соединений

Шлицевые соединения применяются для тех же целей, что и шпоночные, но имеют неоспоримые преимущества перед ними: большую усталостную прочность, более высокую точность центрирования, обладают способностью передавать большие крутящие моменты. В зависимости от профиля применяются шлицевые соединения трех видов: прямобочные, эвольвентные и треугольные. Треугольные шлицевые соединения применяются вместо соединений с натягом, для неподвижных соединений тонкостенных втулок и для соединений деталей из легких сплавов со стальными валами. Шлицевые соединения применяются для неподвижных и подвижных соединений. По форме зубьев различают прямобочные эвольвентные и треуголные. Эвольвентные по сравнению с прямобочными имеюь ряд преимуществ передают большие крутящие моменты снижается на 10-40% концентрация напряжений и у оснований

Зубьев, . треугольные шлицевые соединения стандартизованы и применяются в тех случаях когда втулка толкостенная, либо вместо посадки с натягом.

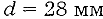

Шлицевые соединения с прямобочным профилем зубьев применяются для подвижных и неподвижных соединений. К основным параметрам относятся: • D – наружный диаметр; • d – внутренний диаметр; • b – ширина зуба. В шлицевых соединениях с прямобочным профилем зуба применяют три способа относительного центрирования вала и втулки: • по наружному диаметру D; • по внутреннему диаметру d; • по боковым сторонам зубьев b. Центрирование по D рекомендуется при повышенных требованиях к соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифуется по наружному диаметру D. Применяется такое центрирование в подвижных и неподвижных соединениях. Центрирование по d применяется в тех же случаях, что и центрирование по D, но при твердости втулки, не позволяющей обрабатывать ее протяжкой. Такое центрирование является наименее экономичным. Центрирование по b используют, когда не требуется высокой точности центрирования, при передаче значительных крутящих моментов.

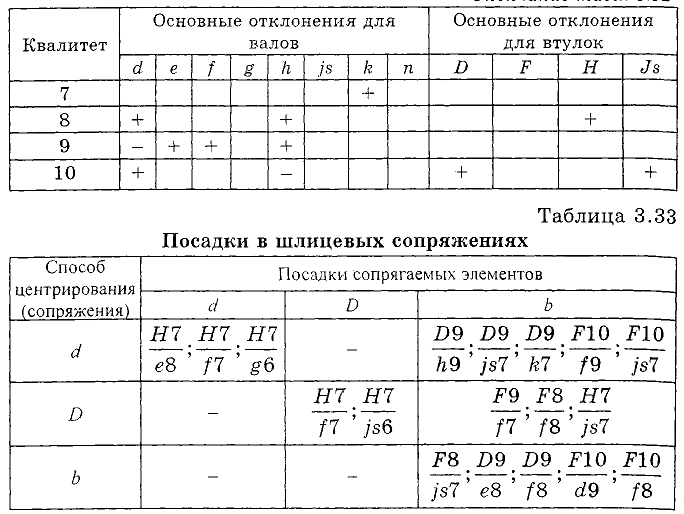

Посадки назначают в системе отверстия по центрирующей цилиндрической поверхности а также по боковым поверхностям зубьев и пазов, т.е. возможно три варианта. 1. По D и в 2. D и в 3. Только по в. Допуски и отклонеи я размеров назначаются по госту 25346-82

Источник

Шлицевые соединения

Шлицевые соединения — вид соединений валов со втулками по сопрягаемым поверхностям сложного профиля с выступами (шлицами) и впадинами. Они предназначены для передачи крутящего момента, обеспечивают хорошее центрирование втулки на валу, легкое относительное перемещение деталей вдоль оси. Технологически эти соединения сложнее шпоночных, но благодаря большому числу шлиц позволяют передавать значительные вращающие моменты и обеспечивают меньшую концентрацию напряжений.

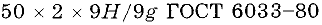

В зависимости от формы профиля зубьев (шлиц) различают прямобочные, эвольвентные и треугольные шлицевые соединения. Треугольные шлицевые соединения с мелкими шлицами обычно применяют для неподвижных соединений. На межгосударственном уровне стандартизованы элементы и соединения с прямобочной формой профиля зубьев (ГОСТ 1139-80 «Соединения шлицевые прямобочные. Размеры и допуски») и эвольвентной (ГОСТ 6033-80 «Соединения шлицевые эвольвентные с углом профиля 30°. Размеры, допуски и измеряемые величины»).

Наиболее широко распространены прямобочные шлицевые соединения с четным числом шлиц, которые применяют для подвижных, а также и для неподвижных соединений. Размеры и число зубьев

В прямобочных и эвольвеитных шлицевых соединениях сопряжения (посадки) могут осуществляться по трем поверхностям (по наружной цилиндрической поверхности

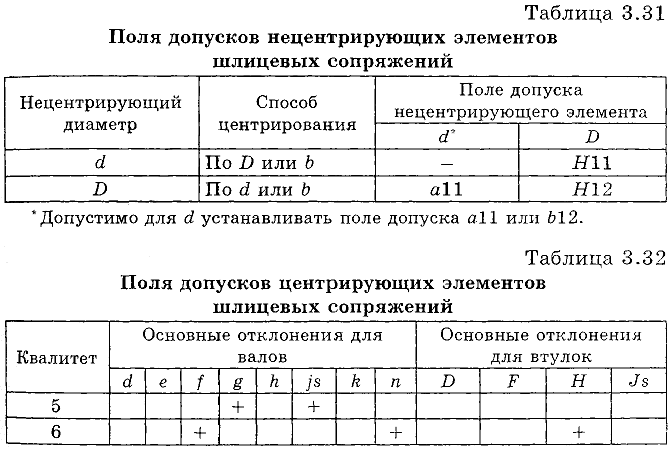

- для любого шлицевого соединения введены понятия центрирующей поверхности и нецентрирующих поверхностей;

- в шлицевом соединении осуществляются как минимум два сопряжения — по центрирующей поверхности и по одной из нецентрирующих поверхностей;

- по нецентрирующим поверхностям сопряжения назначают посадки с большими гарантированными зазорами и грубыми полями допусков, либо даже предусматривают зазор по номинальным размерам (без образования посадки).

Сопряжения по боковым поверхностям шлиц (по размерам

Принципиально возможны три метода центрирования в любом шлицевом соединении втулки и вала (по наружной цилиндрической поверхности

На схемах центрирования по наружному диаметру

Выбор метода центрирования определяется эксплуатационными требованиями и технологией получения шлицевых поверхностей. Для получения шлиц на валу заготовку в виде гладкого вала обычно обрабатывают специальным инструментом (фасонная фреза, шлифовальный круг). Инструмент имеет профиль, соответствующий форме впадины, причем полный профиль получают за один или несколько проходов.

Шлицевое отверстие в серийном и массовом производстве получают протягиванием (обработка протяжкой — специальным многолезвийным режущим инструментом, образующим полный профиль шлицевого отверстия за один проход инструмента). Протягивание может быть окончательной операцией или после него осуществляют дополнительную обработку детали. Если после протягивания деталь закаливают, дополнительная обработка центрирующего элемента становится необходимой, поскольку термообработка сложной детали приводит к короблению поверхности и искажению геометрических параметров (деталь «ведет»).

Центрирование по наружному и внутреннему диаметрам соответствующих цилиндрических поверхностей (

Точность центрирования втулки и вала по наружному и внутреннему диаметрам (

Центрирование по

Центрирование по

Условные обозначения на чертежах

Условное обозначение шлицевого соединения содержит:

- букву, означающую поверхность центрирования;

- число шлиц и номинальные размеры

,

и

соединения;

- обозначения посадок, помещенные после соответствующих размеров.

Поля допусков нецентрирующих диаметров допускается в обозначении не указывать.

Примеры условных обозначений разных сопряжений для шлицевого прямобочного соединения с числом зубьев

Обозначение сопряжения при центрировании по внутреннему диаметру

Обозначение при центрировании по наружному диаметру

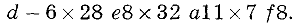

Обозначение при центрировании по боковым сторонам

Условные обозначения отдельных шлицевых поверхностей (внутренней и наружной) отличаются тем, что вместо посадок записывают обозначения полей допусков соответствующих размеров. Пример условного обозначения втулки при центрировании по внутреннему диаметру:

Пример условного обозначения вала при центрировании по внутреннему диаметру:

Параметры эвольвентных шлицевых соединений, включая число шлиц (зубьев), значения модулей, поля допусков и посадки определены ГОСТ 6033-80. Преимуществами эвольвент-яого профиля шлиц перед прямобочным являются возможность обеспечить несколько лучшее центрирование по боковым поверхностям зубьев, а также меньшие габариты при передаче одинаковых моментов. Эвольвентный шлиц имеет повышенную прочность на изгиб, поскольку утолщается к основанию.

В эвольвентных шлицевых соединениях центрирование по боковым поверхностям зубьев применяют чаще, чем по наружному диаметру. Допускается и центрирование по внутреннему диаметру (при этом профиль следует выполнять с плоской или закругленной формой дна впадины), но такое центрирование практически не применяется.

Поскольку эвольвентные шлицы и впадины имеют переменную ширину, для них в отличие от прямобочных шлицевых поверхностей разработаны специальные допуски (с разными степенями точности) и оригинальные обозначения (сначала степень точности, затем — основное отклонение).

На толщину шлиц вала и ширину впадин втулки установлены два вида допусков — допуск на размер (

Для ширины впадин втулки нормировано одно основное отклонение

Обозначения эвольвентных шлицевых соединений включают значения номинального диаметра

Пример обозначения эвольвентного шлицевого соединения с центрированием по боковым поверхностям зубьев:

(

Пример обозначения эвольвентного шлицевого соединения с диаметром

Пример обозначения эвольвентного шлицевого соединения с диаметром

Кроме норм точности размеров к шлицевым поверхностям деталей предъявляют дополнительные требования по точности формы и расположения поверхностей, а также определенные требования к их микрогеометрии.

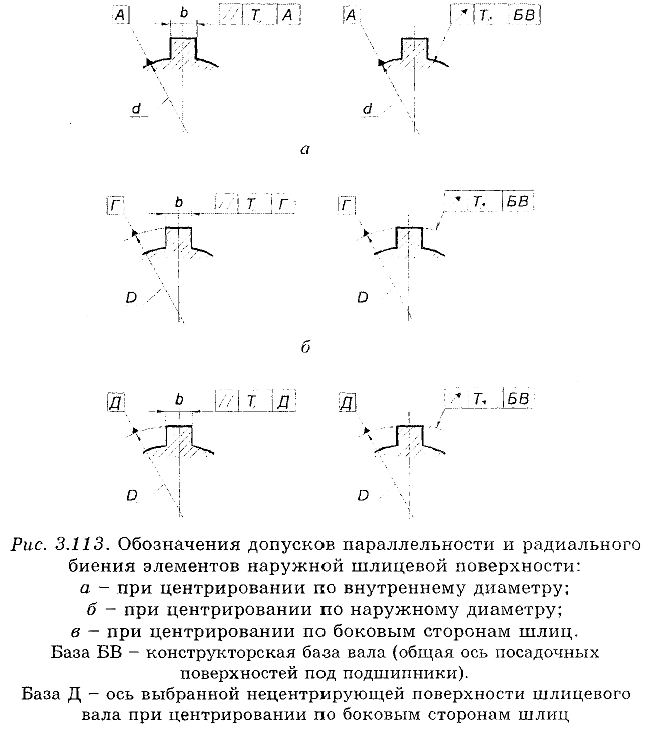

При назначении допусков формы и расположения элементов шлицевых соединений можно руководствоваться следующими рекомендациями (рис. 3.113).

Для прямобочных шлицевых соединений:

- допуски параллельности плоскости симметрии шлицев вала (или пазов шлицевой втулки) относительно оси центрирующей поверхности на длине 100 мм не должны превышать 0,03 мм — в соединениях повышенной точности (с допусками размеров

от

до

) и 0,05 мм — в соединениях нормальной точности (с допусками размеров

от

до

). При центрировании по боковым сторонам шлиц выбирают дополнительную базу — ось одной из нецентрирующих поверхностей шлицевого вала (обычно с более жестким допуском);

- допуски радиального биения центрирующих поверхностей шлицевого вала (база — общая ось посадочных поверхностей подшипниковых шеек вала) следует назначать по седьмой степени точности ГОСТ 24643 при допусках центрирующих поверхностей 6…В квалитетов и по восьмой степени точности при допусках центрирующих поверхностей 9…10 квалитетов.

Для эвольвентных шлицевых соединений предельные значения радиального биения

Параметры шероховатости поверхностей элементов прямо-бочных и эвольвентных шлицевых соединений должны быть согласованы с самыми жесткими допусками макрогеометрии. Значения параметра

Контроль элементов шлицевых соединений

Для контроля шлицевых деталей применяют калибры. В соответствии с принципом Тейлора применяют комплексные проходные калибры, которые представляют собой прототип сопрягаемой детали (шлицевой вал или втулку с длиной, соответствующей длине шлицевого сопряжения) и комплект непроходных калибров для поэлементного контроля (рис. 3.114).

Проходные калибры осуществляют комплексный контроль всех размеров, формы и расположения поверхностей шлицевого вала или втулки. Комплексный калибр должен проходить под действием собственного веса на всей длине контролируемой поверхности.

Каждый из непроходных калибров проверяет только собственно размер соответствующего элемента. Непроходными калибрами каждый из элементов детали проверяют в ряде сечений, причем прохождение в любом из контролируемых сечений дает основание признать деталь бракованной.

Допуски калибров для контроля шлицевых деталей регламентированы ГОСТ 7951-80 (для прямобочных) и ГОСТ 24969-81 (для эвольвентных шлицевых деталей).

Эта лекция взята со страницы лекций по нормированию точности:

Источник

от

от  до

до  ) и 0,05 мм — в соединениях нормальной точности (с допусками размеров

) и 0,05 мм — в соединениях нормальной точности (с допусками размеров  до

до  ). При центрировании по боковым сторонам шлиц выбирают дополнительную базу — ось одной из нецентрирующих поверхностей шлицевого вала (обычно с более жестким допуском);

). При центрировании по боковым сторонам шлиц выбирают дополнительную базу — ось одной из нецентрирующих поверхностей шлицевого вала (обычно с более жестким допуском);