Особенности термообработки колбасных и мясных изделий ч.3

Всё изложенное ранее в большей степени относится к подготовительным операциям перед непосредственным процессом термообработки колбасной и мясной продукции в коптильно-варочных установках. Далее вниманию технологов предлагается описание наиболее часто встречающихся проблем при тепловой обработке и способов их устранения.

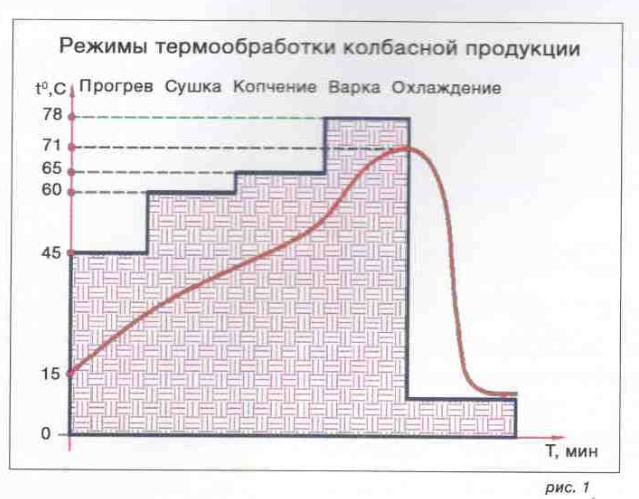

Вначале хотелось бы напомнить о традиционной последовательности этапов всего процесса термообработки, состоящей из прогрева (отпотевания), сушки, копчения и варки (рис.1).

Особенностью такого ведения процесса являются отсутствие резких повышений температур, т.е. тепловых нагрузок на поверхность продукта, и самое оптимальное время проведения каждого шага. Именно такая последовательность позволяет получить при использовании современного коптильно-варочного оборудования лучшие экономические показатели с точки зрения весовых потерь готовой продукции, оптимального времени работы оборудования в сочетании с максимально возможными вкусовыми свойствами продукции и его товарного вида.

Особенности этапов термообработки.

Традиционная термообработка для всех видов колбасных изделий начинается с шага, который в разных интерпретациях называется по-разному (прогрев, «отпотевание», «краснение» и т.д.), но по сути означает одно и то же: тепловая обработка при невысоких скоростях процессов теплопередачи камера – продукт за счёт использования малых оборотов двигателя, отсутствия съёма влаги с поверхности продукта за счёт закрытых заслонок подачи и выброса воздуха и температур интенсивного созревания фарша до начала коагуляции белка. Если брать во внимание, что разность температур на поверхности и в центре продукта составляет от 5°С до 10°С, то естественной температурой окончания такого процесса будет температура 30 — 35°С внутри продукта. А времени проведения этого шага (от 20 до 40 мин.) будет вполне достаточно для завершения всех биохимических процессов, ответственных за эффективное срабатывание всех добавок и специй, цветообразование и готовность к следующим этапам термообработки.

Целью процесса сушки является подготовка поверхности продукта к копчению, т.е. равномерное высыхание оболочки при постоянном снижении влажности в термокамере, и получение равномерного цветообразования продукта. Следует обратить внимание, что при сушке под термином «цветообразование» подразумевается не получение цвета готового продукта (он будет получен, в основном, после копчения), а получение равномерного промежуточного оттенка цвета, зависящего от состава фарша. При недостаточном проявлении цвета, практически для всех видов колбас, дальнейшее копчение не уберёт серо-землистые оттенки, портящие товарный вид готовой продукции. В этих случаях, даже при сухой оболочке, следует продолжить процесс сушки до появления необходимого цветообразования. Потери веса при этом необходимо контролировать ограничением снижения относительной влажности в термокамере до 25 — 30%.

Оптимальными параметрами сушки считаются: температура в камере 55 – 65 °С и время процесса 30 – 50 мин. Температура продукта после окончания процесса сушки будет в пределах 36 – 45 °С для колбас и 30 – 35 °С для цельнокускового мяса.

Следующим этапом термообработки является копчение, при котором происходит формирование цвета готового продукта и получение консервирующего эффекта для увеличения сроков хранения. Очень часто копчение в/к колбас, деликатесов и куриной продукции проводят после варки, т.к. варка после копчения «смывает» цвет, либо он теряется при дальнейшем хранении. Такая термообработка приводит к увеличению потерь по выходу готовой продукции за счёт необходимости проведения вторичной сушки продукта перед копчением и снижению сроков хранения за счёт консервации только поверхности продукта. При варке же после копчения за счёт высокой влажности воздуха в камере и увеличенного давления воздуха происходит интенсивная диффузия частиц дыма внутрь продукта, тем самым консервируя его по объёму, а не только по поверхности.

Очень важно контролировать относительную влажность при копчении. Она должна быть в пределах 45 – 75 %. При более низкой влажности частицы дыма хуже «цепляются» к оболочке, при более высокой – смываются каплями воды.

Рекомендуемая температура в камере при копчении – 60 – 67 °С для колбасных изделий и до 70 – 72 °С для деликатесной продукции. Время копчения зависит от типа дымогенератора, интенсивности дыма, сорта и влажности щепы и составляет 5 – 10 мин. для варёных колбас и 15 – 25 мин. для в/к колбас и деликатесов. Температура в продукте по окончании процесса копчения может быть в пределах 42 – 52 °С для разных видов колбас и оболочек.

В случаях, когда по разным причинам после копчения перед варкой не удаётся получить равномерное цветообразование продукта, либо теряется цвет при хранении, используется так называемое «влажное копчение», т.е. копчение при повышенной влажности – 75 – 90 %. Такой технологический приём действительно является эффективным с точки зрения выравнивания цвета, но значительно хуже управляем при необходимости получать оттенки цветов различных сортов варёных колбас и сарделей в натуральных оболочках.

Завершающим этапом термообработки является варка. С одной стороны, варка является не сложным процессом – доведение продукта до кулинарной готовности в условиях высокой влажности и максимально допустимых температурах. Но с другой стороны, именно управление параметрами температуры и влажности на этом процессе обуславливает желаемый товарный вид, влияет на сроки хранения продукта и позволяет регулировать потери влаги готовой продукции.

Варку варёных колбас во всех видах оболочек необходимо проводить при максимальной влажности подбором температур в камере, которые обеспечат длительность процесса варки в течение 20 – 40 минут для малых и средних диаметров колбас. Времена готовности продукции меньше 20 минут могут существенно влиять на качество продукции с точки зрения равномерного прогрева до готовности всего объёма продукта, что может привести к его закисанию при хранении.

Полукопчёные и варёно-копчёные колбасы, а также деликатесную продукцию рекомендуется варить в режимах с импульсным увлажнением при задании влажности в пределах 95 – 98 %.

Такие режимы обеспечат незначительное подпекание поверхности продукта, что придает ему более товарный глянцевый вид (рис.2), который будет сохранятся в течение нескольких суток хранения. Заниженная влажность может привести к появлению глубоких борозд на поверхности продукта, что является недопустимым.

Если в ассортименте Вашего предприятия есть в/к колбасы в натуральной оболочке с высоким содержанием сала и после термообработки остаются следы подтёков жира, то предлагается использовать очень эффективный технологический приём – варка с дымом. На этом этапе при варке постоянно подаётся дым, который полностью выравнивает цвет продукта и убирает жировые следы.

Самой последней фазой термообработки для варёных колбас во всех видах оболочек является душирование. Цель душирования – быстрое охлаждение продукта во избежание развития бактерий, не погибших при термообработке и восполнение влаги при остывании продукта. Душирование должно быть непрерывным до остывания продукции до 30 – 35 °С.

Рекомендуется кратковременное душирование для в/к колбас в натуральных кольцевых оболочках с целью сохранения товарного вида при остывании во избежание больших потерь влаги.

Самым эффективным способом охлаждения продукции является использование камер интенсивного охлаждения, которые за минимальное время и с минимальными потерями по весу готовой продукции позволят получать продукцию с температурами, необходимыми при его транспортировке без дополнительного охлаждения в стационарных холодильных камерах.

Очень надеюсь на полезность изложенного материала в моих статьях, что поможет сделать Вашу продукцию ещё красивее и вкуснее.

Директор ООО НПП «Техинсерв»

Источник

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

- Вы здесь:

- Библиотека технолога

- Мясоперерабатывающая промышленность

- Технологический минимум мастера колбасного цеха

Термическая обработка колбасных изделий

Термическая обработка — заключительная стадия производства колбасных изделий; она включает осадку, обжарку, варку копчение, охлаждение и сушку. Мясные хлебы и паштеты запекают.

Осадка. Операция осадки (выдержки) фарша после формования батона предусматривается для всех видов колбасных изделий, кроме ливерных колбас. Продолжительность осадки зависит от вида колбас.

Кратковременную осадку проводят при получении вареных и полукопченых колбас, она длится 2-4 ч. На большинстве предприятий осадку вареных и полукопченых колбас проводят по пути их прохождения из шприцовочного отделения в обжарочное при температуре в помещении не выше 12 С. В процессе осадки восстанавливаются химические связи между составными частями фарша, разрушенные при измельчении и шприцевании, увеличивается доля прочнесвязанной влаги. Фарш уплотняется и становится монолитным, а готовый продукт получается более сочным, с лучшей консистенцией. Одновременно происходят реакции, стабилизирующие окраску фарша в результате действия нитрита натрия, Оболочка подсушивается испаряется некоторое количество избыточной влаги.

Длительную осадку (5-7 сут) применяют при изготовлении сырокопченых и сыровяленых колбас, а также полукопченых (1 сут) и варено-копченых (4 сут) колбас, изготовленных из подмороженного мяса. При длительной выдержке между элементами разрушенной системы мышечных волокон возникают достаточно прочные химические связи, способствующие образованию вторичной структуры. В сырье протекают ферментативные процессы, вызываемые жизнедеятельностью микроорганизмов и активизацией ферментов мышечной ткани, т. е. мясо созревает. Испаряется свободная влага. В результате осадки улучшаются консистенция, запах, цвет и вкус колбасных изделий.

Длительную осадку производят в специальных камерах, где поддерживают относительную влажность воздуха 85—90% и температуру 4-8 или 2-4 °С в зависимости от вида колбас и технологии. Осадочные камеры оборудованы подвесными путями. Для создания необходимого микроклимата используют пристенные батареи и воздухоохладители.

При осуществлении осадки следует иметь в виду, что излишнее подсушивание оболочки может привести к образованию корочки под оболочкой и морщинистости.

Обжарка. После осадки сосиски, сардельки, вареные и полукопченые колбасы обжаривают. Обжарка является разновидностью копчения, ее проводят дымовым газом при 90 ±10 °С.

В зависимости от вида колбасной оболочки, ее газопроницаемости, размеров и диаметра батонов обжарка длится от 30 мин до 2,5 ч. При этом батоны прогреваются до 45 + 5 т. е. до температуры, при которой начинается денатурация мышечных белков. Оболочка упрочняется и становится золотисто-красного цвет,а а фарш приобретает розово-красную окраску вследствие распада нитрита натрия. При обжарке фарш поглощает некоторое количество коптильных веществ из дыма, придающих приятный запах и вкус. Кроме того, из фарша испаряется часть слабосвязанной влаги, что способствует получению монолитного продукта. В зависимости от рецептуры и диаметра оболочки масса уменьшается на 7-12%. Если температура при обжарке понижена, а продолжительность увеличена, то фарш обесцвечивается, его консистенция становится ноздреватой. Если же продолжительность обжарки недостаточная, то колбасные батоны получаются бледно-серого цвета.

При неправильном проведении процессов посола, составления фарша и обжарки, (т. е. при несоблюдении темпёратурного режима) фарш может закиснуть.

Варка и запекание. Варят все виды колбасных изделий, за исключением сырокопченых и сыровяленых колбас. В результате варки продукт достигает кулинарной готовности.

Варку проводят при 71 + 1 °С. Такая температура обеспечивает гибель до 99 % клеток вегетативной микрофлоры. Составные части мясопродуктов претерпевают значительные изменения: растворимые белки мышечной ткани денатурируют (свертываются), происходит изменение их структуры и физико-химических свойств, белки соединительной ткани (коллаген) свариваются, распадаются на более мелкие, разрыхляются, становятся менее прочными и лучше связывают воду.

Как мышечные белки, так и белки соединительной ткани после варки лучше расщепляются ферментами пищеварительной системы. Изменения претерпевают экстрактивные вещества мяса, формирующие запах и вкус колбасных изделий. Жировая фракция плавится и образует с водой эмульсии, улучшаются консистенция и вкус готовых изделий; завершается формирование цвета колбасных изделий, они становятся розово¬красными. Однако при варке разрушается некоторое количество витаминов, содержащихся в сыром мясе.

Колбасные изделия варят в универсальных и паровых камерах, а также в водяных котлах при температуре 75-80 °С.

При варке в универсальных и паровых камерах колбасные изделия на рамах или тележках загружают в камеру, куда через трубу поступает острый пар. При варке в водяных котлах колбасу погружают в горячую воду и варят при 85-90 °С. Варка острым паром менее трудоемка и более экономична. Температуру контролируют термометрами и термопарами.

Продолжительность варки зависит от вида и диаметра колбасы. Сокращение длительности варки или снижение температуры могут привести к недоварке и порче продукта в результате закисания. Недоваренный фарш более темный, при разрезании он прилипает к ножу. Более длительная варка также нежелательна, а при повышенной температуре может лопнуть оболочка, особенно белковая, образуются отеки жира и бульона, фарш становится сухим и рыхлым.

Как было сказано ранее, мясные хлебы и паштеты, которые изготавливают без оболочки, запекают в металлических формах в электрических, газовых, ротационных или шахтных печах. При запекании нагревание производят горячим воздухом.при 130-150 °С в течение 3-4 ч. Запекание обеспечивает уничтожение микрофлоры.

Охлаждение. Колбасные изделия после варки (или запекапия) направляют на охлаждение. Эта операция необходима потому, что после термообработки в готовых изделиях остается часть микрофлоры, и при достаточно высокой температуре мясопродуктов (35-38 °С) микроорганизмы начнут активно развиваться. Колбасные изделия быстро охлаждают до достижения температуры в центре батона 0-15 °С. Необходимо учитывать, что охлаждение продукта сопровождается интенсивным испарением влаги, т. е. уменьшается выход готовой продукции. Чтобы снизить потери, охлаждение вареных колбасных изделий в оболочке проводят вначале водой, затем воздухом. Охлаждение водой под душем длится 10-15 мин, при этом температура внутри батона снижается цо 30-35 °С. Для охлаждения колбас используют холодную водопроводную воду 10-15°С. При таких условиях охлаждения потери массы не превышают 1,5%, колбасные изделия отмывают от загрязнений предотвращается сморщивание оболочки.

Для улучшения внешнего вида колбас и сокращения расхода воды применяют форсунки с мелким распылением воды; расход воды на охлаждение вареных колбас снижается почти вдвое.

После охлаждения водой колбасные изделия направляют в помещения с температурой 0-8°С где они охлаждаются до температуры не выше 15 °С. Разработана технология быстрого охлаждения вареных колбас сначала водой, затем в туннелях воздухом температурой —10 °С при скорости его движения 1-2 м/с. Мясные хлебы после занекания направляют в камеры с температурой 0-4°С.

Ливерные и кровяные колбасы для уплотнения фарша охлаждают под душем холодной водой в течение 10-15 мин до достижения температуры внутри батона 35-40 °С, а затем — в камере при 0-4 °С и относительной влажности воздуха 90-95 % до достижения температуры в центре батона 0-6 °С. Зельцы охлаждают и одновременно прессуют в камерах при 0-4°С до достижения температуры в центре батона 0-6 °С.

Копчение.

С технологической точки зрения копчение представляет собой процесс пропитывания продуктов коптильными веществами дыма при неполном сгорании древесины. Получаемая парогазовая смесь содержит как полезные вещества (фенолы и альдегиды), так и вредные фракции органических и неорганических соединений. Соошоотение их зависит от температуры горения древесины, способа получения дыма, его густоты и скорости разбавления холодным воздухом.

Копченые колбасные изделия приобретают острые, приятные вкус и запах, темно-красный цвет и блестящую поверхность. В результате проникновения в продукт некоторых фракции дыма, особенно фенолов и органических кислот с высоким бактерицидным и бактериостическим действием, подавляется развитие гнилостной микрофлоры, увеличивается срок хранения колбас.

Различают холодное и горячее копчение колбас.

Холодное копчение проводят при 20 + 2 °С в течение 2-3 сут. Оно обеспечивает наибольшую стойкость продуктов при хранении. Холодному копчению подвергают сырокопченые колбасы. Горячее копчение проводят непосредственно после обжарки при постепенном понижении температуры в камере с +95 + 5 до +42 + 3 °С или температурах 75+5; 42+3; 33+2°С. При этих условиях возможно некоторое оплавление шпика; продукт получается менее стойким при хранении, чем при холодном копчении. Горячему копчению подвергают полукопченые и варено-копченые колбасы, Продолжительность копчения в зависимости от температуры копчения и вида колбасы составляет oт 1 до 48 ч.

На мясокомбинатах копчение проводят в стационарных камерах и автокоптилках.

Сушка. Эта операция завершает технологический цикл производства сырокопченых, сыровяленых, варено-копченых и полукопченых колбас. В результате понижения массовой влаги и увеличения массовой доли поваренной соли и коптильных веществ повышается устойчивость мясопродуктов к действию гнилостной микрофлоры. Кроме того, увеличивается концентрация сухих питательных веществ в готовом продукте, улучшаются условия его хранения и транспортирования.

Если при обезвоживании варено-копченых колбас наблюдается лишь некоторая потеря коптильных веществ во внешнюю среду, то при кажущейся простоте сушка сырых (сырокопченых, сыровяленых) колбас относится к числу наиболее сложных технологических процессов. На протяжении почти всего периода сушки в продукте происходят сложные физико-химические и биохимические изменения (созревание колбас), вызываемые тканевыми и микробными ферментами. При этом разрушается клеточная структура мышечной ткани и образуется однородная, монолитная структура — присущая готовому изделию.

Активность ферментов и развитие микрофлоры тесно связаны с наличием достаточного количества влаги и с концентрацией электролитов (хлорида натрия). В связи с этим деструкция, структурообразование и общее состояние микрофлоры (в частности, степень отмирания нежелательных бактерий) главным образом зависят от хода обезвоживания продукта, т. е. его интенсивности и распределения влажности внутри батона.

В свою очередь, структурообразование и связанные с ним величина усадки и изменение влагопроводимости материала существенно влияют на интенсивность внутреннего влагопереноса. При относительно большой толщине колбасных изделий это влияние приобретает решающее значение и обусловливает возможность интенсификации процесса сушки. Структура готового продукта начинает формироваться с момента наполнения оболочки фаршем и продолжается в период осадки, копчения и сушки. Условия, изменяющиеся на протяжении этих стадий, существенным образом влияют на формирование структуры.

При обезвоживании на основе конденсационных связей образуется пространственный структурный каркас вследствие агрегирования белков, которые выходят из структуры волокон во внешнюю среду в результате механического и ферментативного разрушения.

Скорость сушки обратно пропорциональна уровню водосвязывающей способности продукта и зависит от pH среды, наличия концентрации и определенных свойств электролитов непрерывной фазы, степени разрушения первоначальной структуры белков — количества и активности гидрофильных центров. Одним из основных технологических условий производства является снижение pH до величины близкой к изоэлектрической точке белков мяса (т. е. 5,1-5,5). В таком диапазоне рН снижается водосвязывающая способность фарша, создаются лучшие условия для взаимодействия белков, формирования монолитной структуры и окраски сырых видов колбас. Величина pH фарша определяет развитие микроорганизмов и накопление продуктов их метаболизма. В свою очередь, снижение величины pH фарша во время созревания является следствием автолитических процессов, а также активного развития молочнокислых микроорганизмов, жизнедеятельность которых приводит к накоплению молочной кислоты.

Колбасы сушат в сушильных камерах при определенных температуре и влажности воздуха. Для поддержания режима сушки используют кондиционеры. Вешала или рамы, на которых развешивают колбасы, размещают в несколько ярусов в зависимости от высоты помещения. Между батонами оставляют промежутки для свободной циркуляции воздуха.

Полукопченые колбасы сушат при температуре +10. +12°С и относительной влажности воздуха 76+2% в течение 1-2 сут, варено-копченые — 2-3 сут до приобретения плотной консистенции и достижения стандартной массовой доли влаги.

Сырокопченые колбасы сушат 5-7 сут при температуре +11..+15°С, относительной влажности воздуха 82 + 3 % и скорости его движения 0,1 м/с; дальнейшую сушку проводят в течение 20-23 сут при +10..+12°С, относительной влажности воздуха 76 + 2 % и скорости его движения 0,05-0,1 м/с. Общая продолжительность сушки 25-30 сут в зависимости от диаметра оболочки, суджука— 10-15 суток, туристских колбасок — 5-8 сут.

Источник