- Способы тепловой обработки молочных продуктов являются

- Какие бывают виды тепловой обработки молока?

- Термизация.

- Пастеризация низкотемператураная кратковременная.

- Пастеризация низкотемператураная длительная.

- Пастеризация высокотемпературная.

- Ультрапастеризация.

- Стерилизация.

- Плавление.

- Тепловая обработка молока

- Стерилизация

- Пастеризация

- ГК «Униконс»

- «Антисептики Септоцил»

- «Петритест»

- «АльтерСтарт»

- 3.3.5 Тепловая обработка

Способы тепловой обработки молочных продуктов являются

Если вас интересуют виды тепловой обработки молока, то вы зашли по адресу! Сегодня мы вам все подробно расскажем, а вы мотайте на ус! Нет усов — мотайте на уши. Усы вырастут — перемотаете!

Итак, тепловая обработка (термическая) обработка молока — это выдержка молока при определённой температуре заданное количество времени, что преследует определённую технологическую цель.

Какие бывают виды тепловой обработки молока?

Термизация.

Температура термизации — (60-68)°С. Выдержка до 30 секунд. Термизации подвергается:

- сырое молоко — для подавления общей микрофлоры (в т.ч. психротрофной) для увеличения срока хранения перед обработкой;

- сквашенный сгусток — для увеличения выхода продукта и подавления микрофлоры;

- продукты переработки молока — для повышения стойкости продукта при хранении.

Пастеризация низкотемператураная кратковременная.

Температура низкотемпературной пастеризации — (76ºС) и менее, выдержка 15-20 секунд. Подвергается такой обработке молоко сырое (для сыров, пастеризованного молока), продукты переработки молока.

Результат:

- уничтожение почти всех патогенных микроорганизмов , вегетативных клеток большинства микроорганизмов;

- инактивация ферментов (в т.ч. фосфотазы) — уже при 72ºС.

Пастеризация низкотемператураная длительная.

Температура — (63ºС), выдержка — 30 минут. Подвергается обработке молоко сырое, продукты переработки молока.

Результат: тот же, что и при кратковременной низкотемпературной пастеризации.

Пастеризация высокотемпературная.

Температура — (77-100ºС), выдержка — 1-5 секунд. Подвергается обработке молоко и сливки сырые (для кисломолочных продуктов), продукты переработки молока.

Результат:

- уничтожение всех вегетативных клеток микроорганизмов с сохранением спорообразующих;

- инактивация ферментов, в т.ч. пероксидазы (80ºС, 1-5 с), липазы, каталазы (75ºС, 60 с) при сохранении бактериальных протеаз и липаз.

Ультрапастеризация.

Температура — (132-140ºС), выдержка — 2-4 секунды. Обработке подвергается молоко сырое и продукты переработки молока.

Результат:

- уничтожение всех микроорганизмов и спор (что обеспечивает промышленную стерильность);

- увеличение сроков годности пастеризованных продуктов при низких температурах.

Стерилизация.

Температура — (134-140ºС), выдержка — несколько секунд. Обрабатывается молоко сырое, продукты переработки молока.

Результат:

- уничтожение всех микроорганизмов и спор (что обеспечивает промышленную стерильность);

- обеспечение длительных сроков хранения при нерегулируемой температуре.

Факт уничтожения ВСЕХ микроогранизмов потребителя часто не устраивает. В эпоху «живых» йогуртов молоко без микроорганизмов доверия совсем не внушает. Однако для производителей ультрапастеризация и стерилизация — вынужденная мера для сокращения отбраковки продукции. Так как же удовлетворить и потребителей, и производителей? Компания КР-Тех может раскрыть вам секрет производства пастеризованного молока с увеличенным сроком хранения! Пастеризационная установка ESL позволяет обрабатывать молоко температурой до 120 ºС, что увеличивает срок хранения молока аж до 21 дня! А это значит, что и волки сыты, и овцы целы! =)

Плавление.

Температура — (83ºС) и выше, выдержка — несколько минут. Обработке подвергаются плавленые сыры.

Результат:

- подавление микрофлоры;

- изменение состояния белков ⇒ изменение консистенции.

Источник

Тепловая обработка молока

Любое тепловое воздействие на молоко нарушает его первоначальный состав и физико-химические свойства. Степень физико-химических изменений составных частей молока зависит главным образом от температуры и продолжительности тепловой обработки.

Молочные белки под действием тепла денатурируют. Наиболее чувствительны к нагреванию сывороточные белки, которые денатурируют при температурах выше 65°С, казеин же обладает высокой тепловой стойкостью. При температурах выше 100°С начинается частичное разложение лактозы, в результате которого молоко приобретает специфический вкус, запах и цвет (бурый). Молочный жир при нагревании до 100°С практически не меняется. В процессе тепловой обработки частично разрушаются витамины, особенно водорастворимые (С, В12, тиамин и др.), а также инактивируются ферменты (редуктаза, фосфатаза, пероксидаза). Минеральные соли в результате перехода растворимых солей кальция и фосфора в нерастворимое состояние частично выпадают в осадок. Изменение составных частей молока, отрицательно влияющее на пищевую ценность и органолептические показатели, должно быть незначительным.

К видам тепловой обработки относятся пастеризация и стерилизация. Разновидности пастеризации – это ультравысокотемпературная (УВТ) обработка и термизация.

Стерилизация

Тепловая обработка молока при температуре более 100 °С с последующей его выдержкой. При стерилизации молока уничтожается как вегетативные, так и споровые формы микроорганизмов. Кроме этого стерилизованные продукты приобретают большую стойкость при хранении.

Недостатком стерилизованного молока является то, что его пищевая и биологическая ценность ниже, чем пастеризованного. В частности, при стерилизации разрушаются некоторые витамины.

Стерилизацию применяют при производстве продуктов, которые имеют длительные сроки хранения: стерилизованного питьевого молока, сливок и стерилизованных молочных консервов.

Пастеризация

Процесс однократного нагревания чаще всего жидких продуктов или веществ до 60°C в течение 60 минут или при температуре 70—80°C в течение 30 минут. Технология была предложена в середине XIX века французским микробиологом Луи Пастером . Цель пастеризации — достигнуть повышения стойкости молока при его хранении или перевозке, а также уничтожить болезнетворные и вредные микроорганизмы, находящиеся в молоке. Нагревание молока выше температуры кипения носит название стерилизации.

Цели пастеризации следующие:

- уничтожение патогенной микрофлоры, получение продукта, безопасного для потребителя в санитарно-гигиеническом отношении;

- снижение общей бактериальной обсемененности, разрушение ферментов сырого продукта, вызывающих порчу пастеризованного продукта, снижение его стойкости в хранении;

- направленное изменение физико-химических свойств продукта для получения заданных свойств готового продукта, в частности, органолептических свойств, вязкости, плотности сгустка и т.д.

В зависимости от вида вырабатываемого продукта различают несколько режимов паст еризации:

- длительн ая – температур а (87±2)°C с выдержкой 15—20 минут (кефир, сметана) ;

- коротк ая – температур а (76±2)°C с выдержкой 40 с (молоко пастеризованное, творог, молоко нежирное сгущенное с сахаром);

- мгновенная пастеризация — проходит при температур е (90±2)°C без выдержки (молоко цельное сгущенное с сахаром, какао или кофе со сгущенным молоком и сахаром, молоко сухое цельное и обезжиренное, сливки сухие) .

Тепловую обработку также применяют для преобразования биохимических свойств молока при производстве топленого молока.

После пастеризации в продукте погибают вегетативные формы микроорганизмов, однако споры остаются в жизнеспособном состоянии и при возникновении благоприятных условий начинают интенсивно развиваться. Поэтому пастеризованн ое молоко хранят при пониженных температурах в течение ограниченного периода времени.

При данном виде тепловой обработке погибают в основном психротрофные и мезофильные молочнокислые бактерии (S. lactis, S. cremoris и др.). Б ез заметного изменения органолептических свойств молока (вкус, запах и консистенция) уничтожаются туберкулезные, бруцеллезные и другие болезнетворные бактерии, тогда как термофильные молочнокислые стрептококки и энтерококки, используемые для получения кисломолочных продуктов, снижают активность.

Действие пастеризации на микроорганизмы, содержащиеся в молоке, зависит от температуры, до которой нагревают молоко, и продолжительности выдержки при этой температуре.

Термическое воздействие на молоко приводит к некоторым его изменениям:

- п ри нагревании из молока улетучиваются растворенные в нем газы;

- в следствие удаления углекислоты кислотность молока снижается на 0,5–1 °Т;

- п ри температуре выше 85° частично изменяется казеин;

- н о наибольшему воздействию подвергается альбумин молока: при 60 – 65 °С он начинает денатурироваться;

- н арушается при пастеризации и солевой состав молока. Растворимые фосфорнокислые соли переходят в нерастворимые. От частичного свертывания белков и образования нерастворимых солей на поверхности нагревательных приборов (пастеризаторы) отлагается осадок – молочный камень (пригар);

- п астеризованное молоко медленнее свертывается сычужным ферментом при производстве сыров . Это объясняется выпадением кальциевых солей. Добавление к такому молоку раствора хлористого кальция восстанавливает данную способность;

- н агревание до высоких температур (80–85°С) придает молоку особый привкус и аромат, которые по мере повышения температуры усиливаются;

Для ликвидации пороков запаха и вкуса молоко можно подвергать дезодарации и дезагации.

Дезодарация – обработка горячего молока в условиях вакуума в аппаратах дезодараторах. Дезагация – удаление газов из молока.

Тепловую обработку молока проводят на специальном оборудовании: танках, ваннах длительной пастеризации (ВДП), различного вида пастеризационных установках. Самыми эффективными с точки зрения снижения энергоемкости и времени обработки являются пластинчатые пастеризационно-охладительные установки.

По классическим схемам на данных установках в пластинчатом теплообменном аппарате три секции: пастеризации, регенерации и охлаждения. Благодаря секции регенерации , выходящий горячий продукт в потоке отдает тепло поступающему холодному продукту, что позволяет экономить как минимум 85…90% электроэнергии, потребляемой для пастеризации. Соответственно выходящий продукт перед попаданием в секцию охлаждения частично охлажден и не требует больших затрат холод а . Так как, процессы нагрева и охлаждения осуществляются в закрытом потоке, то это исключает возможность повторного обсеменения.

Отсюда следует, что пастеризация наиболее простой и дешевый способ обеззараживания молока.

Источник

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

- Вы здесь:

- Библиотека технолога

- Молочная промышленность

- Тамим А.Й., Робинсон Р.К. — Йогурт и аналогичные кисломолочные продукты: научные основы и технологии

3.3.5 Тепловая обработка

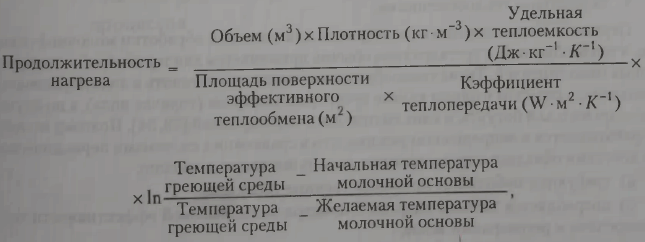

Цели тепловой обработки молочной основы подробно рассмотрены в главе 2, и поэтому здесь мы рассмотрим лишь наиболее важные технические аспекты. Как нагревание молочной основы, так и охлаждение сгустка основываются на одном и том же фундаментальном явлении термодинамики — передаче теплоты. В общем случае теплота передается от более теплой среды к более холодной, и чем выше разность температур между этими двумя средами,

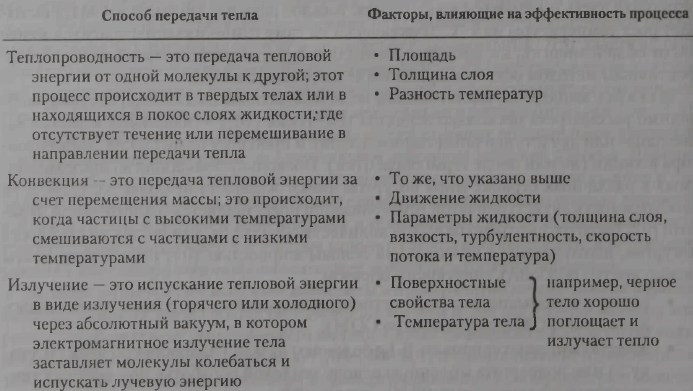

тем интенсивнее передается теплота. Теплопередача может происходить за счет теплопроводности, конвекции или излучения (табл. 3.1), но в молочной промышленности наибольшее значение имеют первые два процесса. Передача тепла может быть либо непосредственной, либо косвенной, однако на практике второй способ распространен более широко. Таким образом, кроме контакта с паром, инжектируемым в молоко при прямом нагреве, теплоноситель и нагреваемый продукт не вступают в контакт друг с другом, и в ходе тепловой обработки химический состав молочной основы остается неизменным. Аналогичным образом косвенный метод теплопередачи используется и для охлаждения сгустка.

Таблица 3.1. Краткое описание видов теплопередачи и факторов, влияющих на теплопроводность

Оборудование, которое может быть использовано для тепловой обработки, предназначено для ведения:

• периодических процессов (например, емкостные пастеризаторы или универсальные резервуары), в которых молоко может быть нагрето путем непосредственного введения пара в молоко, или косвенно одним из следующих методов: а) вводом пара в рубашку (что обеспечивает отличную теплопередачу, но может привести к значительному денатурированию белков молока из-за местного нагрева в пристенном слое), и б) вводом пара в водяную рубашку (эта система нагрева широко распространена); можно применить также другой способ

нагрева воды — с помощью газа или электричества, причем такой способ весьма распространен на малых предприятиях;

• непрерывных процессов (пластинчатые, трубчатые теплообменники) в которых молоко нагревается косвенным методом с использованием в секции нагрева теплообменника либо пара (при пониженном давлении), либо горячей

воды.

3.3.5.1 Универсальные резервуары

Эти резервуары напоминают по конструкции емкостные пастеризаторы и обычно снабжены водяной рубашкой. При нагревании молока в воду, циркулирующую в рубашке, подается пар, а во время охлаждения сгустка в рубашке циркулирует холодная вода. Вместимость таких резервуаров достигает нескольких тысяч литров.

На крупном молокозаводе для производства йогуртов по полунепрерывному циклу может использоваться серия подобных резервуаров, расположенных последовательно и применяемых через определенный промежуток времени. Типичный производственный цикл с использованием универсальных резервуаров может включать в себя следующие стадии:

• заполнение резервуара обогащенным и гомогенизированным молоком при температуре не менее 60 °С;

• нагревание молочной основы до 85-90 °С в течение 15-30 мин;

• охлаждение молока до температуры сквашивания, то есть до 40-45 °С (ускоренное сквашивание) или до 30 °С (длительное сквашивание);

• сквашивание молока до необходимой кислотности;

• охлаждение сгустка до 20 °С или менее 10 °С.

В конструкции этих резервуаров должны быть учтены следующие моменты:

• наличие теплоносителя (например, пара или горячей воды) для циркуляции в рубашке и высокоскоростной системы перемешивания для использования в процессе нагревания молока;

• для охлаждения содержимого резервуара в рубашке должны циркулировать гликоль или холодная вода (более подробно об этом см. ниже), а во время охлаждения сгустка должно производиться медленное его перемешивание;

• для облегчения слива охлажденного йогурта подобные резервуары обычно имеют коническое основание.

3.3.5.2 Непрерывный процесс

В молочной промышленности в основном применяются следующие типы теплообменников:

• пластинчатые;

• трубчатые (сотовой или многоканальной конструкции);

• скребковые теплообменники.

Первые два типа широко используются для тепловой обработки молочной основы, а теплообменники третьего типа обычно применяется для термообработки фруктовых наполнителей. Такие теплообменники можно представить в виде двухканального узла, в котором в одном канале течет греющая среда (горячая вода), а по другому — молоко для йогурта, и каналы отделены перегородкой [23,34]. Поэтому молоко обрабатывается в непрерывном режиме, что в сравнении с системами периодического действия обладает определенными преимуществами, а именно:

а) требуются небольшие производственные площади;

б) потребляется меньше энергии благодаря более высокой эффективности теплопередачи и регенерации тепла;

в) производительность может быть повышена за счет использования резервуаров для сквашивания более одного раза в день;

г) такая система более гибка, так как позволяет получить, например, молоко с определенной температурой, необходимой для гомогенизации.

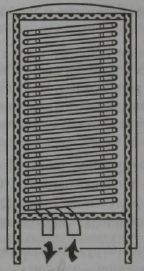

Пластинчатый теплообменник состоит из пакета гофрированных пластин из нержавеющей стали, скрепленных вместе в одном каркасе, а для предотвращения взаимопроникновения молока и воды вдоль границы между пластинами проложена резиновая прокладка. Гофрирование пластин дает усиление турбулентности в потоке

жидкости и/или увеличение площади поверхности пластины, что улучшает эффективность теплопередачи. Форма перегородки в пластинчатом теплообменнике может варьироваться в зависимости от обрабатываемого продукта и требуемой температуры. Толщина прокладки, безусловно, меняет величину пространства между плитами,

и, если для термообработки молока желателен узкий зазор (например, 2,5 мм), то для охлаждения сгустка рекомендуется больший промежуток (например, до 6 мм). В первом случае молоко течет тонким слоем по всей ширине плиты, так что теплопередача происходит быстро, а для охлаждения йогурта, чтобы избежать слишком резкого скачка вязкости, необходим большой промежуток.

Необходимый размер и конфигурация любого типа теплообменника зависит от множества факторов, таких как:

• скорость потока продукта;

• физические свойства обрабатываемых жидкостей;

• температурная программа;

• допустимые перепады давления;

• конструкция теплообменника;

• требования к мойке;

• требуемое время работы.

На практике пластинчатый теплообменник состоит из нескольких секций, в которых может происходить различная обработка молока, например, предварительный нагрев/регенерация, конечный нагрев, секции выдержки и/или охлаждения. Теплоносителем обычно служит горячая вода, но, если молоко должно быть нагрето до температуры выше 100 °С, может применяться пар (при пониженном давлении). Хладагентом может служить холодная вода или рассол, причем тип хладагента, циркулирующего в теплообменнике, зависит от необходимой температуры продукта на выходе.

Поток как молока, так и теплоносителя/хладагента в пластинчатом теплообменнике может проходить поочередно (так называемая одноканальная работа), но при этом трудно обеспечить эффективность теплопередачи. Для преодоления этого недостатка потоки жидкостей в пластинчатом теплообменнике могут быть организованы специальным образом, например 4 х 2/2 х 4. Это означает, что теплоноситель находится в четырех параллельных каналах и меняет свое направление дважды, а поток молока проходит по двум параллельным каналам и меняет направление четыре раза.

Трубчатый теплообменник, как следует из его названия, состоит из трубок и может быть однотрубным или состоять из пучка труб или многоканальных труб. Однотрубный теплообменник — это коаксиальная двойная труба (устройство «труба в трубе»), в зазоре которой циркулирует теплоноситель или хладагент, но, если необходима большая площадь поверхности, трубы располагаются спирально в вертикальном цилиндрическом резервуаре. Поток жидкостей в такой установке может быть как прямоточным (в одном направлении), так и противоточным (в противоположных направлениях). Последний вариант обычно и рекомендуют для тепловой обработки молочной основы. Более поздней разработкой является многоканальный трубчатый теплообменник, в котором ряд коаксиальных труб установлен одна в другой; теплоноситель протекает в пространстве между трубами, а молоко течет внутри труб. В другом типе трубчатого теплообменника ряд труб расположен внутри оболочки, причем, когда молоко течет через трубы, в оболочке циркулирует теплоноситель/хладагент.

Для тепловой обработки вязких продуктов используют скребковый теплообменник, который состоит из цилиндра с рубашкой и лопастями скребка внутри. Лопасти, вращающиеся с высокой скоростью, непрерывно удаляют обрабатываемый продукт с нагреваемой поверхности, и поэтому увеличивается эффективная площадь поверхности; теплопередача обычно происходит быстро и зависит от скорости вращения лопастей. Такие теплообменники могут быть установлены вертикально или горизонтально.

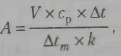

В теплообменнике потоки жидкостей (горячей воды и молока) могут двигаться как в одном направлении (прямоток), так и в противоположных направлениях (противоток), и в каждой ситуации изменения профиля температуры в ходе тепловой обработки молока различны. При противотоке молоко и теплоноситель входят в теплообменник с противоположных сторон (холодное молоко встречает охлажденный теплоноситель), и температура постепенно поднимается по мере прохода через теплообменник. Температура нагретого молока всегда на несколько градусов ниже температуры теплоносителя в соответствующей точке. При прямотоке и молоко, и теплоноситель поступают в теплообменник с одной стороны, и в результате увеличение температуры продукта никогда не выше, чем если бы молоко и горячая вода были смешаны (рис. 3.31). Описанные типы потока дают различные эффективности теплопередачи. Сообщается, что максимальная эффективность прямоточных теплообменников составляет 50%; противоточные системы имеют более высокую эффективность.

Как было показано выше, поточный теплообменник состоит из нескольких секций, и в установке для тепловой обработки молочной основы имеются следующие:

• секция регенерации;

• секция нагрева/охлаждения;

• блок выдержки.

Важно также, чтобы установка была снабжена уравнительным бачком для поддержания непрерывного потока молока. Уравнительные бачки обычно располагаются в зоне, где молоко обогащается и/или нормализуется. На рынке имеются различные виды уравнительных бачков, оборудованные специальным поплавком или датчиками

уровня, контролирующими постоянное наличие молока.

Секция регенерации. Поступающее в нее холодное молоко подогревается горячим молоком, которое при этом охлаждается. Тем самым достигается эффективное и экономичное использование энергии. Например, если температура молочной основы поднимается с 5 до 90° С (горячая вода), а затем снижается до 40-45 о С (холодная

вода), затраты энергии высоки; энергия требуется как для нагрева (для получения горячей воды), так и для охлаждения (для получения холодной воды). Если тепловая энергия может быть использована в секции регенерации установки, расход энергии снижается. Эффективность регенерации иногда выражают в процентах.

Секция нагрева. В этой части теплообменника молочная основа нагревается до необходимой температуры (на производстве конечная температура может составлять от 85 до 115 °С.).

Секция выдержки. Это та часть установки, в которой нагретое молоко заданное время может выдерживаться при необходимой температуре. Целью является обеспечение соотношения температура-время, соответствующих

существующему законодательству (например, пастеризованное молоко должно быть нагрето до 72 °С и выдержано при этой температуре 15 с). Нормы по тепловой обработке молочной основы для йогурта отсутствуют, и поэтому на практике соотношение «время-температура» выбирается так, чтобы обеспечить уничтожение патогенных микроорганизмов и проведение в молоке необходимых физико-химических изменений (см. главу 2 ).

В секции выдержки не просходит нагрева или охлаждения молока, и в зависимости от необходимого времени выдержки установка может быть выполнена в виде части теплообменника или отдельного аппарата.

Для тепловой обработки молочной основы используют различные режимы, например:

• 30 мин при 85 °С (длительная выдержка);

• 5 мин при 90-95 °С (средняяв ыдержка);

• 3 с при 115 °С (кратковременная выдержка).

Очевидно, однако, что секцию выдержки в большинстве установок приходится монтировать в виде внешнего аппарата, соединенного с теплообменником. Оборудование для выдержки молока в течение заданного времени включает:

• при длительной выдержке в течение 30 мин в установке для непрерывной обработки молока вместо обычного аппарата для выдержки может быть использован резервуар с хорошей теплоизоляцией или с водяной рубашкой. Этот метод выдержки требует помещения большой площади, он широко применялся в производстве йогурта в 1980-е гг. В настоящее время такие системы используют в больших установках по производству йогурта достаточно редко;

• при средней выдержке (до 5 -6 мин) в качестве аппаратов для выдержки часто используют разводки труб в виде спирали или зигзага;

• при кратковременной обработке секция выдержки может быть встроена в теплообменник, но, если требуется ее большая емкость, труба может быть смонтирована вне установки.

Установки для высокотемпературной обработки молока снабжены устройством защиты с датчиком температуры, называемым возвратным клапаном (ВК). В начале обработки молоко обычно возвращается обратно в уравнительный бачок до тех пор, пока не будет достигнута и поддерживаться необходимая температура, и только затем молоко проходит через оставшуюся часть установки для завершения цикла обработки. Однако если температура падает, молоко возвращается в уравнительный бачок для обеспечения тепловой обработки всего перерабатываемого молока при определенной температуре. Блок ВК, однако, обычно не монтируется на установках по производству йогурта, поскольку если температура нагретого молока начинает падать, вполне удовлетворительным решением является возврат молока обратно в уравнительный бачок вручную через специальную разводку молокопроводов.

Обычно в начале процесса тепловой обработки в установке циркулирует вода для санитарной обработки труб и подогрева установки до желаемых температур. Такой подогрев установки позволяет избежать длительной циркуляции начально порции молока.

Источник