Способы сжигания топлива. Топки

Различают три способа сжигания топлива: слоевой, при котором топливо в слое продувается воздухом и сжигается; факельный, когда топливно-воздушная смесь сгорает в факеле во взвешенном состоянии при перемещении по топочной камере, и вихревой (циклонный), при котором топливно-воздушная смесь циркулирует по обтекаемому контуру за счет центробежных сил. Факельный и вихревой способы могут быть объединены в камерный.

Процесс слоевого сжигания твердого топлива происходит в неподвижном или кипящем слое (псевдосжиженном). В неподвижном слое (рис. 2.6, а) куски топлива не перемещаются относительно решетки, под которую подается необходимый для горения воздух. В кипящем слое (рис. 2.6, б)частицы твердого топлива под действием скоростного напора воздуха интенсивно перемещаются одна относительно другой. Скорость потока, при которой нарушается устойчивость слоя и начинается возвратно-поступательное движение частиц над решеткой, называется критической. Кипящий слой существует в границах скоростей от начала псевдосжижения до режима пневмотранспорта.

Рис. 2.6. Схемы сжигания топлива: а – в неподвижном слое; б – в кипящем слое; в – факельный прямоточный процесс; г – вихревой процесс; д – структура неподвижного слоя при горении топлива и изменение a, О2, СО, СО2 и t по толщине слоя: 1 – решетка; 2 – шлак; 3 – горящий кокс;

4– топливо; 5 – надслойное пламя

На рис. 2.6, д показана структура неподвижного слоя. Топливо 4, ссыпаемое на горящий кокс, прогревается. Выделяющиеся летучие сгорают, образуя надслойное пламя 5. Максимальная температура (1300 – 1500 °С) наблюдается в области горения коксовых частиц 3.В слое можно выделить две зоны: окислительную, a > 1; восстановительную, a р , рост температуры воздуха.

Поскольку в зоне 2 кроме СО содержатся Н2 и СН4, появление которых связано с выделением летучих, то для их дожигания часть воздуха подается через дутьевые сопла, расположенные над слоем.

В кипящем слое крупные фракции топлива находятся во взвешенном состоянии. Кипящий слой может быть высокотемпературным и низкотемпературным. Низкотемпературное (800 – 900 °С) сжигание топлива достигается при размещении в кипящем слое поверхности нагрева котла. В отличие от неподвижного слоя, где размер частиц топлива достигает 100 мм, в кипящем слое сжигается дробленый уголь с dк £ 25 мм.

В слое содержится 5 – 7 %топлива (по объему). Коэффициент теплоотдачи к поверхностям, расположенным в слое, довольно высок и достигает 850 кДж/(м 2 ×ч×К). При сжигании малозольных топлив для увеличения теплоотдачи в слой вводят наполнители в виде инертных зернистых материалов: шлак, песок, доломит. Доломит связывает оксиды серы

(до 90 %), в результате чего снижается вероятность возникновения низкотемпературной коррозии. Более низкий уровень температур газов в кипящем слое способствует уменьшению образования в процессе горения оксидов азота, при выбросе которых в атмосферу загрязняется окружающая среда. Кроме того, исключается шлакование экранов, т. е. налипание на них минеральной части топлива.

Характерной особенностью циркулирующего кипящего слоя является приближение к работе слоя в режиме пневмотранспорта.

Камерный способ сжигания твердого топлива осуществляется преимущественно в мощных котлах. При камерном сжигании размолотое до пылевидного состояния и предварительно подсушенное твердое топливо подают с частью воздуха (первичного) через горелки в топку. Остальную часть воздуха (вторичный) вводят в зону горения чаще всего через те же горелки или через специальные сопла для обеспечения полного сгорания топлива. В топке пылевидное топливо горит во взвешенном состоянии в системе взаимодействующих газовоздушных потоков, перемещающихся в ее объеме. При большем измельчении топлива значительно возрастает площадь реагирующей поверхности, а следовательно, химических реакций горения.

Характеристикой размола твердого топлива является удельная площадь Fпл поверхности пыли или суммарная площадь поверхности частиц пыли массой 1 кг (м 2 /кг). Для частиц сферической формы одинакового (монодисперсного) размера величина Fпл обратно пропорциональна диаметру пылинок.

В действительности получаемая при размоле пыль имеет полидисперсный состав и сложную форму. Для характеристики качества размола полидисперсной пыли наряду с удельной площадью поверхности пыли используют результаты ее просеивания на ситах различных размеров. По данным просеивания строят зерновую (или помольную) характеристику пыли в виде зависимости остатков на сите от размераячеек сита.Наиболее часто используют показатели остатков на ситах 90 мкм и 200 мкм – R90 и R200. Предварительная подготовка топлива и подогрев воздуха обеспечивают выгорание твердого топлива в топке за относительно небольшой промежуток времени (несколько секунд) нахождения пылевоздушных потоков (факелов) в ее объеме.

Технологические способы организации сжигания характеризуются определенным вводом топлива и воздуха в топку. В большинстве систем пылеприготовления транспортирование топлива в топку осуществляется первичным воздухом, являющимся только частью общего количества воздуха, необходимого для процесса горения. Подача вторичного воздуха в топку и организация взаимодействия его с первичным осуществляются в горелке.

Камерный способ в отличие от слоевого также применяется для сжигания газообразного и жидкого топлива. Газообразное топливо поступает в топочную камеру через горелку, а жидкое – через форсунки в пульверизированном виде.

Слоевые топки

Топка с неподвижным слоем может быть ручной, полумеханической или механической с цепной решеткой. Механической топкой называют слоевое топочное устройство, в котором все операции (подача топлива, удаление шлака) выполняются механизмами. При обслуживании полумеханических топок наряду с механизмами используется ручной труд. Различают топки с прямым (рис. 2.7, а) и обратным (рис. 2.7, б)ходом решеток 1, приводимых в движение звездочками 2. Расход топлива, подаваемого из бункера 3, регулируется высотой установки шибера 4 (см. рис. 2.7, а)или скоростью движения дозаторов 7(рис. 2.7, б). В решетках с обратным ходом топливо подается на полотно забрасывателями 8 механического (рис. 2.7, б, в)или пневматического (рис. 2.7, г)типа. Мелкие фракции топлива сгорают во взвешенном состоянии, а крупные – в слое на решетке, под которую подводится воздух 9. Прогрев, воспламенение и горение топлива происходят за счет теплоты, передаваемой излучением от продуктов сгорания. Шлак 6 с помощью шлакоснимателя 5(рис. 2.7, а) или под действием собственного веса (рис. 2.7, б)поступает в шлаковый бункер.

Структура горящего слоя представлена на рис. 2.7, а. Область III горения кокса после зоны II подогрева поступающего топлива (зона I) расположена в центральной части решетки. Здесь же находится восстановительная зона IV. Неравномерность степени горения топлива по длине решетки приводит к необходимости секционного подвода воздуха. Большая часть окислителя должна подаваться в зону III, меньшая – в конец зоны реагирования кокса и совсем небольшое количество – в зону II подготовки топлива к сжиганию и зону V выжига шлака. Этому условию отвечает ступенчатое распределение избытка воздуха a1 по длине решетки. Подача одинакового количества воздуха во все секции могла бы привести к повышенным избыткам воздуха в конце полотна решетки, в результате чего его будет не хватать для горения кокса (кривая a1) в зоне III.

Основным недостатком топок с цепными решетками являются повышенные потери теплоты от неполноты сгорания топлива. Область применения таких решеток ограничена котлами паропроизводительностью D = 10 кг/с и топливами с выходом летучих

Топки с кипящим слоем отличаются пониженным выбросом таких вредных соединений, как NOх, SO2, малой вероятностью шлакования экранов, возможностью (ввиду низкой температуры газов) насыщения объема топки поверхностями нагрева. Недостатками их являются повышенная неполнота сгорания топлива, высокое аэродинамическое сопротивление решетки и слоя,узкий диапазон регулирования паропроизводительности котла.

Рис. 2.7. Схемы работы цепных решеток и типы забрасывателей топлива: а, б – топки с прямым и обратным ходом решеток соответственно; в, г – механический и пневматический забрасыватели;

1 – решетка; 2 – звездочки; 3 – бункер; 4 – шибер; 5 – шлакосниматель; 6 – шлак; 7 – дозатор топлива; 8 – забрасыватель; 9 – подвод воздуха; I – зона свежего топлива; II – зона подогрева топлива;

III – область горения (окисления) кокса; IV – восстановительная зона; V – зона выжига топлива

Слоевой способ сжигания топлива характеризуется относительно невысокими скоростями процесса горения, пониженной его экономичностью и надежностью. Поэтому он не нашел применения в котлах большой производительности.

Источник

Топливо. Виды топлива и устройства для его сжигания

Топливо – это горючее вещество, выделяющее при сгорании значительное количество теплоты и используемое как источник получения тепловой энергии. По агрегатному состоянию топливо подразделяют на твердое, жидкое и газообразное. Оно может быть естественным, используемым в том состоянии, в котором оно находится в природе, и искусственным, переработанным из естественных видов топлива. К твердому естественному топливу, применяемому для отопления различных печей, относят дрова, торф, антрацит, бурые и каменные угли; к твердому искусственному топливу – древесный уголь, кокс, термоантрацит, брикеты и пыль от бурого и каменного углей.

В качестве жидкого искусственного топлива используют мазут и различные жидкотекучие смолы. Газообразное топливо может быть естественным, например природный газ, и искусственным, например газы, получаемые в доменных печах (доменный или колошниковый), коксовых печах (коксовый) и газогенераторах (генераторный). Для отопления кузнечных, прокатных и термических печей применяют только газообразные и жидкие виды топлива.

1. Жидкое топливо

Жидкие топлива представляют собой вещества органического происхождения. Основные составляющие элементы жидких топлив: углерод, водород, кислород, азот и сера, которые образуют многочисленные химические соединения.

Углерод (С) – основной тепловыделяющий элемент: при сгорании 1 кг углерода выделяется 34 000 кДж теплоты. В мазуте содержится до 80 % углерода, образующего различные соединения.

Водород (H) – второй наиболее важный элемент жидкого топлива: при сгорании 1 кг водорода выделяется 125 000 кДж теплоты, т.е. почти в 4 раза больше, чем при сгорании углерода. В жидких топливах имеется

Азот (N) и кислород (О2) содержатся в жидком топливе в небольших количествах (

3 %). Они входят в состав сложных органических кислот и фенолов.

Сера (S) обычно присутствует в углеводородах (до 4 % и более). Она является вредной примесью в топливе.

В состав жидкого топлива также входят влага и до 0,5 % золы. Влага и зола уменьшают процентное содержание горючих составляющих жидкого топлива, что снижает его теплотворность.

2. Газообразное топливо

Газообразное топливо – это смесь различных газов: метана, этилена и других углеводородов, оксида углерода, диоксида углерода или углекислого газа, азота, водорода, сероводорода, кислорода и других газов, а также водяных паров.

Метан (CH4) – основная составляющая часть многих природных газов. Его содержание в природных газах достигает 93…98 %. При сгорании 1 м 3 метана выделяется

35 800 кДж теплоты.

В газообразных топливах также может содержаться небольшое количество этилена (С2H4). Сгорание 1 м 3 этилена дает

59 000 кДж теплоты.

В газообразном топливе кроме метана и этилена присутствуют также углеводородные соединения, например пропан (С3H8), бутан (С4H10) и др. При горении этих углеводородов выделяется больше теплоты, чем при сгорании этилена, но в горючих газах их количество незначительно.

Водород (H2) в 14,5 раза легче воздуха. При сгорании 1 м 3 водорода выделяется

10 800 кДж теплоты. Многие горючие газы, кроме коксового, содержат относительно небольшое количество водорода. В коксовом газе его содержание может достигать 50…60 %.

Оксид углерода (СО) – основная горючая составляющая доменного газа. При сгорании 1 м 3 этого газа образуется

12 770 кДж теплоты. Этот газ не имеет ни цвета, ни запаха и очень ядовит.

Сероводород (H2S) – тяжелый газ с неприятным запахом, отличается высокой токсичностью. При наличии в газе сероводорода повышается коррозия металлических частей печи и газопровода. Вредное действие сероводорода усиливается наличием в газе кислорода и влаги. При сгорании 1 м 3 сероводорода выделяется

23 400 кДж теплоты.

Остальные газы: СО2, N2, О2 и пары воды – балластные составляющие, так как при повышении содержания этих газов в топливе снижается содержание его горючих составляющих. Их присутствие приводит к снижению температуры горения топлива. Содержание в газообразном топливе >0,5 % свободного кислорода считается опасным по условиям техники безопасности.

3. Топливосжигающие устройства

Сгорание топлива (газообразного, жидкого) осуществляют с помощью специальных топливосжигающих устройств: горелок и форсунок.

Горелки для газа и форсунки для мазута предназначены для ввода топлива и воздуха в топку или рабочее пространство печи, перемешивания горючего с кислородом и воспламенения горючей смеси. Основная задача топливосжигающих устройств – обеспечение условий образования горючей смеси топлива с воздухом. Смесеобразование осуществляется путем молекулярной и турбулентной диффузии. Молекулярная диффузия является медленным процессом по сравнению с турбулентной диффузией. Турбулентность достигается путем использования рассекателей, диффузоров, завихрителей потоков.

Процесс горения мазута более сложен, чем процесс горения газообразного топлива. При горении жидкого топлива можно выделить следующие стадии: распыление топлива и смешивание его с воздухом, подогрев смеси и испарение легких фракций, термическое расширение и горение газовой фазы. Горелки с предварительным перемешиванием называют беспламенными, так как при этом в рабочее пространство печи поступают продукты горения без видимого факела.

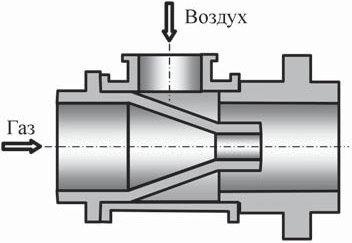

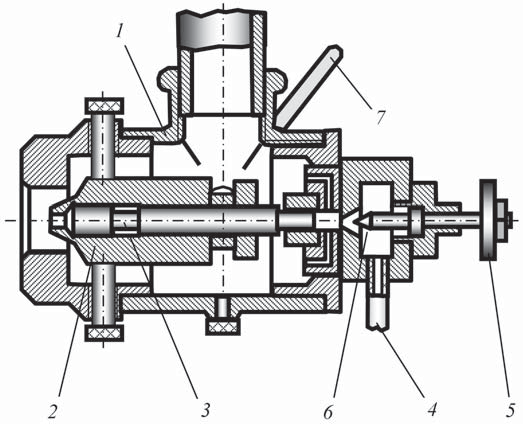

Широкое распространение получили беспламенные горелки с инжекционными смесителями, в которых необходимое количество воздуха для горения подсасывается благодаря энергии газа, подаваемого струей с высокой скоростью. При работе инжекционные горелки забирают холодный воздух непосредственно из помещения, подсасывая его в количестве, пропорциональном подаваемому газу. На рис. 3 приведена двухпроводная инжекционная горелка.

Недостаток беспламенных горелок заключается в том, что при снижении скорости подачи смеси в тоннель печи возможен проскок пламени (отрыв его от горелки). Беспламенные горелки характеризуются концентрированным горением (коротким факелом) и непригодны для печей, где требуются растянутый факел и высокая тепловая напряженность.

Рис. 3. Двухпроводная инжекционная горелка

Рис. 4. Двухпроводная горелка малой мощности

В двухпроводных инжекционных горелках инжектирующая среда – газ, а инжектируемая – подогретый воздух. Для исключения деформации носка горелки в данной конструкции предусмотрено его охлаждение водой. Однако при всех недостатках метод беспламенного сжигания газа высокоэффективен.

Пламенные горелки осуществляют факельное сжигание топливной смеси без предварительного перемешивания газа и воздуха и работают только вследствие придания газовому и воздушному потокам необходимых скоростей и направлений. Процессы перемешивания и горения совмещены и выполняются непосредственно в рабочем пространстве печи. В пламенных горелках обычно используют подогретый воздух с α ≤ 1,05. При сжигании газа факел получается длинный и зона высоких температур удалена от кладки.

Пламенные горелки оказываются более эффективными, когда в печи надо обеспечить заданное распределение температур, интенсивную теплоотдачу в рабочем объеме или заданный состав продуктов горения. Промышленность выпускает пламенные горелки двух типов: с частичным внутренним перемешиванием (тип ГНП), рассчитанные на сжигание природного газа с теплотой сгорания 36 МДж/м 3 при коэффициенте расхода воздуха α = 1,05; с внешним перемешиванием (типы ДВМ, ДНМ, ДВС, ДНС, ДВБ, ДНБ и др. Буквенные обозначения соответствуют названиям: Д – двухпроводные; В, Н – высокая и низкая расчетная теплота сгорания газа; М, С, Б – малая, средняя и большая мощности). На рис. 4 приведена двухпроводная горелка малой мощности.

При нагреве металла в среде защитного газа не допускается попадания в нее продуктов горения и поэтому печи должны иметь косвенный обогрев. Это достигается муфелированием (защитой) нагреваемого металла, что связано с большим расходом окалиностойкой стали, или муфелированием пламени.

Муфелирование пламени (в бесмуфельных печах) осуществляется радиационными трубами. Каждая радиационная труба – это независимый нагреватель, внутри которого происходит сжигание топлива – преобразование химической энергии в тепловую.

Передача теплоты проводится сложным путем. Так, передача теплоты от продуктов сгорания непосредственно к стенкам трубы выполняется путем радиационноконвективного теплообмена, а от трубы к нагреваемым заготовкам – в основном радиацией, откуда и название этого вида нагревателей – радиационные. Они обеспечивают максимальную рабочую температуру 1000…1050 °С. Удельный теплосъем с поверхности нагревателя может достигать 23…46 кВт/м 2 .

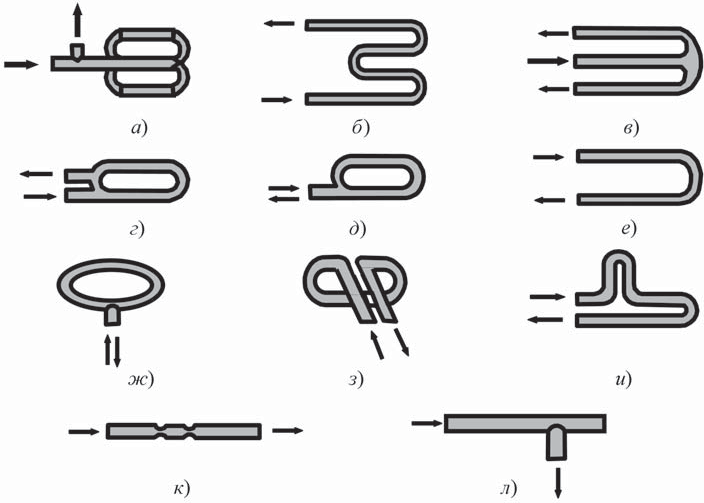

Радиационные трубы могут работать на газовом и жидком топливах и вместо горелок (форсунок) могут быть оборудованы электронагревателями, размещенными внутри труб. Радиационные трубы изготавливают из жаропрочных материалов диаметром 80…200 мм, с толщиной стенки 4…15 мм. Габаритные длины радиационных труб могут быть 1…3,5 м. Корпус радиационных труб может иметь различную форму, отсюда происходит и их название: прямые (пролетные), тупиковые, Р-, Ф-, U-, W-образные, кольцевые и др.

Рис. 5. Формы радиационных труб: а – двухкольцевая (Ф-образная); б – W-образная; в – m-образная; г – однокольцевая; д – Р-образная; е – U-образная; ж – О-образная; з – петлевая; и – L-образная; к – прямая; л – тупиковая

На рис. 5 приведены некоторые формы радиационных труб.

Мазут распыляют форсунками, которые подразделяют на высокого (паровые и воздушные) и низкого (воздушные) давления. При распылении поверхность контакта мазута с воздухом увеличивается в

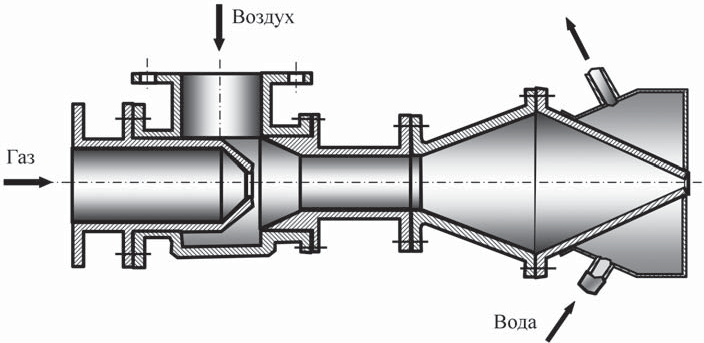

2500 раз, что значительно ускоряет нагрев капли мазута и ее испарение. Хорошее перемешивание и турбулентность потока обеспечивают полное сгорание топлива с коэффициентом расхода воздуха α до 1,2. При недостаточном распылении образуются крупные частицы сажистого углерода, которые не успевают сгорать в топке и образуют копоть. На рис. 6 приведена схема форсунки высокого давления.

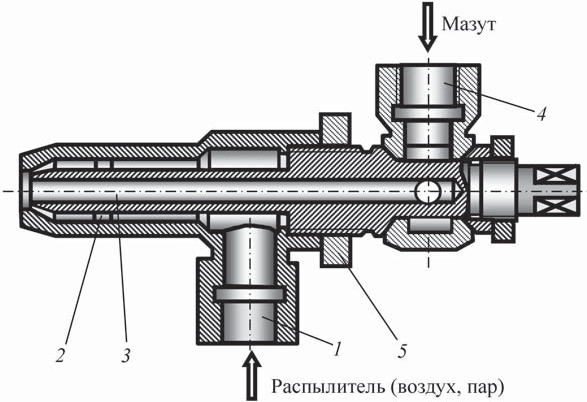

В форсунках высокого давления масса распылителя мала, а скорости его подачи достаточно высоки, например в некоторых конструкциях даже сверхзвуковые. В форсунках низкого давления скорости подачи распылителя значительно ниже, однако его масса больше. В форсунках низкого давления мазут распыляют воздухом, подаваемым вентилятором высокого давления. При этом весь объем распылителя проходит через форсунку, что значительно улучшает условия распыления и смесеобразования. Факел получают коротким в отличие от форсунок высокого давления, у которых факел узкий и длинный (2,5…7 м). На рис. 7 приведена схема форсунки низкого давления.

Рис. 6. Форсунка высокого давления: 1 – патрубок для распылителя; 2 – центрирующие выступы мазутной трубки; 3 – мазутная трубка; 4 – соединительная гайка; 5 – контргайка

В настоящее время разработаны и широко применяются газомазутные горелки.

Они могут работать как на газе, так и на мазуте.

Рис. 7. Схема форсунки низкого давления: 1 – корпус; 2 – подвижный наконечник; 3 – мазутная трубка; 4 – мазутопровод; 5 – маховик для перемещения иглы; 6 – игла; 7 – рычаг для перемещения наконечника

В печах для нагрева металла под ковку и штамповку устанавливают меньшее число форсунок, но большей производительности, чем в термических печах, где для обеспечения равномерности нагрева необходим рассредоточенный подвод теплоты. В кузнечных печах мазутный факел может находиться непосредственно в рабочем

пространстве, в термических же печах форсунки устанавливают в закрытых топках – форкамерах, из которых продукты сгорания поступают в рабочее пространство печи.

Источник