Способы сжигания органического топлива

Способы сжигания твердого топлива можно проклассифицировать в зависимости от скорости движения воздуха wв относительно скорости движения частиц топлива wт.

Выделяют следующие технологии сжигания топлива:

1. Сжигание топлива в плотном фильтрующем слое.

2. Сжигание топлива в кипящем и фонтанирующем слое. Кипящий и фонтанирующий слой называется псевдоожиженным слоем.

3. Сжигание в потоке воздуха

wв

4. Циклонное сжигание топлива

Сжигание топлива в плотном фильтрующем слое

Этот метод применяют для сжигания кускового топлива, которое располагается слоем на колосниковой решетке.

Слой топлива продувается воздухом со скоростью, при которой не нарушается устойчивость слоя.

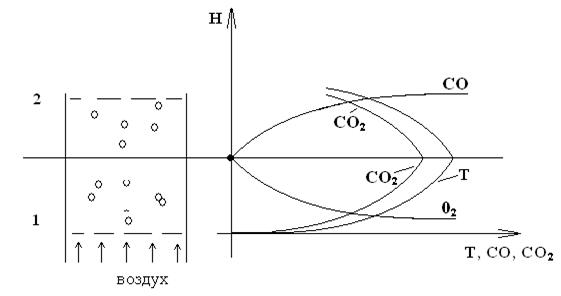

рис.19

1 – кислородная зона;

2 – восстановительная зона.

При слоевом сжигании топлива его тщательно сортируют.

Для сжигания применяют топливо с размерами частиц: 6-13, 13-25, 25-50 мм.

При горении в слое процесс прогревания угля протекает более эффективно, чем при горении в потоке, из него выделяется влага, изменяется структура.

Процесс горения в слое можно разделить на две зоны:

Кислородная зона характеризуется реакцией взаимодействия с кислородом и образованием СО и СО2.

В конце кислородной зоны (по высоте) температура максимальная. Размер кислородной зоны зависит от начального состава топлива.

В ней происходят восстановительные реакции с образованием СО и Н2(эндотермические реакции) при взаимодействии с углем топлива, температура снижается.

Высоту стараются поддерживать близкой к высоте кислородной зоны.

Если все таки высота слоя больше, то для дожигания СО, Н2 и др. применяют острое дутье, которое заключается в том, что в топку над слоем топлива подают вторичный воздух.

Горение в этом слое протекает при небольших потерях теплоты и высоких температурах горения в кислородной зоне, которая близка к теоретической.

Регулирование скорости горения производят путем изменения расхода воздуха.

Топки для сжигания в слое

Топки слоевого сжигания в плотном слое предназначены для сжигания кускового (дробленого) твердого топлива на различных колосниковых решетках. По способу обслуживания они подразделяются на ручные и механизированные. В зависимости от относительного положения топлива и решеток, а также от типа последних различают топки: с неподвижным слоем и неподвижными решетками; с относительным перемещением топлива вдоль неподвижных решеток и с подвижным вертикально перемещающимся слоем, с периодическим перемещением и перемешиванием топлива на неподвижных горизонтальных решетках, с подвижными колосниковыми решетками прямого и обратного хода.

Топки с ручным обслуживанием имеют небольшую мощность. Зажигание топлива происходит снизу и частично сверху за счет радиационной составляющей между слоем топлива и зона факельного горения летучих.

При сжигании топлива коэффициент избытка воздуха достигает 75%.

Топки с частичным перемещением и перемешиванием топлива – это топки с шурующей планкой (выровненная толщина слоя улучшает процесс горения)

С помощью шурующей планки топливо сдвигается к противоположной стенке, равномерно распределяясь по колосниковой решетке, что способствует его более раннему зажиганию.

Большое распространение получили механические топки с двигающейся колосниковой решеткой. В механических топках с двигающейся колосниковой решеткой горение происходит в слое топлива, который неподвижен относительно решетки.

С колосниковой решеткой прямого хода:

рис.20

Топливо и колосниковая решетка движутся в одном направлении.

С колосниковой решеткой обратного хода:

рис.21

Интенсивность горения в этих топках выше, чем в топках с прямым ходом.

Топливо забрасывается на решетку с помощью специальных забрасывателей, механических и пневматических, а наиболее часто применяют комбинированные пневмомеханические забрасыватели.

Механические забрасыватели – забрасывают топливо к противоположной стенке топки. Чем больше кусок топлива, тем он летит дальше.

Пневматические – чем крупнее топливо, тем дальность полета меньше.

Применением комбинированного забрасывателя достигается равномерное распределение топлива на колосниковой решетке.

Расход топлива регулируется изменением скорости движения решетки.

Источник

Курс лекций для специальности 140104 москва 2011

Главная > Документ

| Информация о документе | |

| Дата добавления: | |

| Размер: | |

| Доступные форматы для скачивания: |

4.6. Способы сжигания органического топлива

Если за определяющий параметр взять скорость движения воздуха w в относительно скорости движения частиц топлива v т, то по этому параметру выделяют четыре технологии сжигания топлива.

1. В плотном фильтрующем слое ( w в >> v т ).

Применяется только для кускового твердого топлива, которое распределяется на колосниковой решетке. Слой топлива продувается воздухом со скоростью, при которой устойчивость слоя не нарушается и процесс горения имеет кислородную и восстановительную зону.

Видимое тепловое напряжение колосниковой решетки составляет Q R = 1,1…1,8 МВт/м 2 .

2. В кипящем или псевдоожиженным слое ( w в > v т ).

При увеличении скорости воздуха динамический напор может достигнуть, а затем и превысить гравитационную силу частиц. Устойчивость слоя нарушится и начнется беспорядочное движение частиц, которые будут подниматься над решеткой, а затем совершать возвратно-поступательное движение вверх и вниз. Скорость потока, при которой нарушается устойчивость слоя, называется критической.

Увеличение ее возможно до скорости витания частиц, когда они выносятся потоком газов из слоя.

Значительная часть воздуха проходит через кипящий слой в виде «пузырей» (газовых объемов), сильно перемешивающих мелкозернистый материал слоя, в результате процесс горения по высоте протекает практически при постоянной температуре, что обеспечивает полноту выгорания топлива.

Для кипящего псевдоожиженного слоя характерна скорость воздуха 0,5…4 м/с, размер частиц топлива 3…10 мм, высота слоя не более 0,3…0,5 м. Тепловое напряжение объема топки Q V = 3,0…3,5 МВт/м 3 .

В кипящий слой вводят негорючий заполнитель: мелкий кварцевый песок, шамотную крошку и др.

Концентрация топлива в слое не превышает 5 %, что позволяет сжигать любое топливо (твердое, жидкое, газообразное, включая горючие отходы). Негорючий наполнитель в кипящем слое может быть активным по отношению к вредным газам, образующимся при горении. Введение наполнителя (известняка, извести или доломита) дает возможность перевести в твердое состояние до 95 % сернистого газа.

3. В потоке воздуха ( w в ≈ v т ) или факельный прямоточный процесс. Частицы топлива оказываются взвешенными в газовоздушном потоке и начинают перемещаться вместе с ним, сгорая во время движения в пределах топочного объема. Способ отличается слабой интенсивностью, растянутой зоной горения, резкой неизотермичностью; требуется высокая температура среды в зоне воспламенения и тщательная подготовка топлива (распыливание и предварительное перемешивание с воздухом). Тепловое напряжение объема топки Q V ≈ 0,5 МВт/м 3 .

4. Циклонное сжигание топлива ( w в ≤ v т ). Частица или капля топлива циркулирует по организованному контуру потока столько раз, сколько необходимо для ее полного сгорания. При этом достигается наибольшая скорость сгорания с одновременной интенсификацией массопереноса. Тепловое напряжение объема топки Q V ≈ 1,3 МВт/м 3 .

4.7. Расчет горения органического топлива

Расчет сводится к определению количества воздуха, необходимого для полного сгорания топлива, продуктов горения, а также температуры и энтальпии дымовых газов. Расчет твердого и жидкого топлива ведут по соотношениям масс веществ, участвующих в реакциях, а для газообразного топлива – по объемным соотношениям.

Для полного сжигания 1 кг углерода С требуется 1,866 м 3 кислорода О 2 , в результате чего образуется 1,866 м 3 двуокиси углерода СО 2 и выделяется 34 МДж (34 000 кДж) теплоты:

С + О 2 = СО 2 + Q .

Для полного сгорания 1 кг серы S требуется 0,7 м 3 кислорода О 2 , в результате образуется 0,7 м 3 сернистого газа SО 2 и выделяется 10,5 МДж теплоты:

S + О 2 = SО 2 + Q .

Для полного сгорания 1 кг водорода Н 2 требуется 5,6 м 3 кислорода О 2 , образуется 11,2 м 3 водяного пара Н 2 О и выделяется 121,5 МДж теплоты:

2Н 2 + О 2 = 2Н 2 О + Q .

Для полного сгорания 1 м 3 метана СН 4 требуется 9,52 м 3 воздуха V о , образуется 10,52 м 3 дымовых газов, содержащих СО 2 и водяные пары Н 2 О, и выделяется 36,5 МДж теплоты:

СН 4 + 2О 2 = СО 2 + 2Н 2 О + Q .

При полном сгорании топлива дымовые газы содержат углекислый газ СО 2 , сернистый газ SО 2 , азот топлива и воздуха N 2 , неиспользованный при горении кислород О 2 воздуха, водяной пар Н 2 О, полученный за счет окисления водорода топлива, испарения влаги, содержащейся в топливе и внесенной с влажным воздухом и при распылении жидкого топлива (в паромеханических форсунках).

Для полного горения топлива необходимы: достаточное количество воздуха; хорошее перемешивание воздуха с топливом; высокая температура в топке (не менее 700 °С на выходе); достаточное время пребывания топлива и окислителя в топке; постоянный отвод продуктов сгорания из топки.

При неполном сгорании топлива образуются вредные для человека и окружающей среды оксиды азота (NО, NО 2 ), серы (SО 2 ), углерода СО (угарный газ), а также сажа, которая осаждается на экранных и конвективных трубах, снижает теплопередачу от топочных газов к теплоносителю, что приводит к уменьшению КПД и перерасходу топлива. Кроме того, сажа может самовозгораться, что приводит к авариям.

Полнота сгорания топлива определяется двумя способами:

1) с помощью газоанализаторов – по показаниям состава уходящих топочных газов оценивается полнота сгорания и избыток воздуха;

2) визуально – по цвету пламени и дыма. При полном сгорании цвет пламени в разогретой топке голубовато-фиолетовый или прозрачно-соломенный, а цвет дыма – бесцветный, прозрачный, невидимый для глаза – летом и светло-серый или белый – зимой. При неполном сгорании цвет пламени оранжево-красный, с темными язычками, непрозрачный, а цвет дыма – серый ближе к темному, непрозрачный.

Энтальпия воздуха и продуктов сгорания зависит от объема, теплоемкости и температуры компонентов горения и вычисляется по формулам, после чего строится график зависимости энтальпии от температуры топочных газов для каждого элемента котла (топки, газоходов, пароперегревателя, экономайзера и т.п.).

Различают теоретическую (калориметрическую) и действительную температуру горения топлива.

Максимальную температуру, развиваемую при сжигании топлива, называют жаропроизводительностью топлива. Теоретическая – это та температура, которую приобрели бы дымовые газы, если бы вся теплота от полного сгорания топлива воспринималась бы только дымовыми газами. Калориметрическую температуру горения определяют из уравнения теплового баланса. В реальных условиях горения топлива действительная температура топочных газов всегда ниже теоретической за счет теплообмена между топочными газами и радиационными поверхностями нагрева, а также различных потерь теплоты в топке (механический, химический недожог и др.).

4.8. Коэффициент избытка воздуха

Для обеспечения полного сгорания топлива в топочное устройство подводят воздуха больше, чем теоретически необходимо. Отношение действительно поступившего количества воздуха V д к теоретически необходимому V о , называется коэффициентом избытка воздуха α т .

Топки паровых и водогрейных котлов, как правило, работают с разрежением 2…3 мм вод. ст., в связи с чем происходит подсос воздуха и в топку и во все элементы котельной установки по ходу газового тракта, вплоть до дымососа. Присосы воздуха для каждого элемента котла определяются по [8] и ориентировочно могут быть приняты:

• 0,05 – для первого конвективного пучка (газохода), фестона (с камерой догорания), пароперегревателя, воздухоподогревателя;

• 0,1 – для второго конвективного пучка (газохода), конвективной шахты, чугунного и стального экономайзера с обшивкой;

• 0,15…0,2 – для чугунного экономайзера без обшивки.

Поэтому коэффициент избытка воздуха в уходящих топочных газах – αух больше чем в топке, на суммарное значение присосов воздуха ΣΔα и составляет:

Разрежение в топке замеряется тягонапоромером ТНЖ. При разрежении менее 1 мм вод. ст. топочные газы могут выбиваться в помещение котельной, что недопустимо по технике безопасности. При разрежении более 8 мм вод. ст. будет происходить значительный подсос холодного наружного воздуха, что приведет к снижению температуры топочных газов, увеличению потерь теплоты, снижению КПД и др.

5. Тепловой баланс теплогенератора

5.1. Уравнение теплового баланса

Расход сжигаемого топлива должен обеспечивать получение необходимого количество полезной теплоты, а также восполнение тепловых потерь, сопровождающих работу котельной установки. Полезно используемая теплота в котельной установке Q 1 идет на подогрев воды, ее испарение, получение и перегрев пара. Соотношение, связывающее приход и расход теплоты, носит название теплового баланса .

Тепловой баланс составляется на 1 кг твердого или жидкого топлива, на 1 м 3 газообразного топлива или в % от введенной теплоты. Суммарное количество введенной в топку теплоты называется располагаемой теплотой Q р р и соответственно включает в себя:

• Q р н – низшую рабочую теплоту сгорания топлива;

• Q ф.т – физическую теплоту, вводимую в теплогенератор с топливом, если топливо предварительно нагревается (мазут);

• Q ф.в – физическую теплоту, вводимую в теплогенератор с воздухом, если нагрев воздуха происходит вне котельного агрегата (воздухоподогреватель);

• Q пар – физическую теплоту, вводимую в теплогенератор с паром, при паровом распылении топлива (паромеханические форсунки).

Q р р = Q р н + Q ф.т + Q ф.в + Q пар .

Расходная часть теплового баланса Q расх включает в себя полезно использованную теплоту Q 1 , а также потери теплоты с уходящими топочными газами Q 2 , химической Q 3 и механической Q 4 неполнотой сгорания топлива, от наружного охлаждения Q 5 , с физической теплотой шлаков Q 6 , на аккумуляцию ограждающих конструкций Q ак (при нестационарных условиях работы установки). Следовательно,

Q расх = Q 1 + Q 2 + Q 3 + Q 4 + Q 5 + Q 6 + Q ак .

Уравнение теплового баланса имеет вид

Разделив, каждый член уравнения теплового баланса на Q р р и умножив на 100 %, получим другую запись уравнения теплового баланса:

100 = q 1 + q 2 + q 3 + q 4 + q 5 + q 6 .

5.2. Коэффициент полезного действия и расход топлива

Коэффициентом полезного действия брутто η бр , %, называется отношение полезно используемой теплоты Q 1 к располагаемой Q р р :

η бр = ( Q 1 / Q р р ) ⋅ 100, %.

Доля полезно используемой теплоты

q 1 = ( Q 1 / Q р р ) 100, %.

Тогда имеем, что q 1 = η бр .

Следовательно, коэффициент полезного действия брутто

η бр = 100 − ( q 2 + q 3 + q 4 + q 5 + q 6 ), %.

При выработке тепловой энергии следует учитывать расход тепловой энергии на собственные нужды q с.н (привод насосов, тягодутьевых устройств, на обдувку, деаэрацию, мазутное хозяйство и т.д.). В связи с этим введено понятие КПД нетто

η нетто = η бр − q с.н , %.

Натуральный расход топлива В н, кг/с, м 3 /с, при нормальных условиях сжигания (при t = 0 °С и Р = 760 мм рт. ст.), в паровом и водогрейном котельном агрегате определяется по формулам:

• для парового котла

В н = ( D Δ i п ) / ( Q р р η бр ),

• для водогрейного котла

В н = ( G Δ i в ) / ( Q р р η бр ),

где D – паропроизводительность теплогенератора, кг/с; Δ i п – прирост энтальпии пара и питательной воды, кДж/кг; Q р р – располагаемая теплота, кДж/кг, кДж/м 3 ; η бр – КПД брутто; G – расход воды через водогрейный котел, кг/с; Δ i в – прирост энтальпии горячей и холодной воды, кДж/кг.

При сжигании газа и мазута, расчетный расход топлива В р равен натуральному расходу В н , так как потери теплоты от механической неполноты сгорания q 4 = 0.

Для увеличения ηбр необходимо снижать потери теплоты, а именно:

• работать по режимной карте, температурному графику, с наименьшим коэффициентом избытка воздуха: 1,05…1,1 – для природного газа; 1,1…1,15 – для мазута; 1,4…1,8 – для твердого топлива;

• следить за температурой уходящих топочных газов, полнотой сгорания топлива, обмуровкой котла.

5.3. Тепловые потери теплогенератора

Работа теплогенерирующей установки сопровождается потерями теплоты, выраженными обычно в долях, %:

q i = ( Q i / Q р р ) ⋅ 100.

1. Потери теплоты с уходящими топочными газами теплогенератора

q 2 = ( Q 2 / Q р р ) ⋅ 100, %.

В теплогенераторе это, чаще всего, наибольшая часть тепловых потерь. Потери теплоты с уходящими топочными газами можно понизить за счет:

• снижения объема дымовых топочных газов, путем поддержания требуемого коэффициента избытка воздуха в топке α т и уменьшения присосов воздуха;

• снижения температуры уходящих топочных газов, для чего применяют хвостовые поверхности нагрева: водяной экономайзер, воздухоподогреватель, контактный теплообменник.

Температура уходящих топочных газов (140…180 °С) считается рентабельной и во многом зависит от состояния внутренней и внешней поверхности нагрева труб котла, экономайзера. Отложение накипи на внутренней поверхности стенок труб котла, а также сажи (летучей золы) на внешней поверхности нагрева существенно ухудшают коэффициент теплопередачи от топочных газов к воде и пару. Увеличение поверхности экономайзера, воздухоподогревателя для более глубокого охлаждения дымовых газов не является целесообразным, так как при этом уменьшается температурный напор Δ Т и увеличивается металлоемкость.

Повышение температуры уходящих топочных газов может произойти в результате неправильного процесса эксплуатации и сжигания топлива: большой тяги (топливо догорает в кипятильном пучке); наличия неплотности в газовых перегородках (газы напрямую идут по газоходам котельного агрегата, не отдавая теплоты трубам – поверхностям нагрева), а также при большом гидравлическом сопротивлении внутри труб (за счет отложения накипи и шлама).

2. Химический недожог

q 3 = ( Q 3 / Q р р ) ⋅ 100, %.

Потери теплоты от химической неполноты сгорания топлива определяются по результатам анализа летучих горючих веществ Н 2 , СО, СН 4 в уходящих дымовых топочных газах. Причины химической неполноты сгорания: плохое смесеобразование, недостаток воздуха, низкая температура в топке.

3. Механический недожог

q 4 = ( Q 4 / Q р р ) ⋅ 100, %.

Потери теплоты от механической неполноты сгорания топлива характерны для твердого топлива и зависят от доли провала топлива через колосниковую решетку в систему шлакозолоудаления, уноса частичек несгоревшего топлива с дымовыми газами и шлаком, который может оплавить частицу твердого топлива и не дать ей полностью сгореть.

4. Потери теплоты от наружного охлаждения ограждающих конструкций

q 5 = ( Q 5 / Q р р ) ⋅ 100, %.

Возникают ввиду разности температуры наружной поверхности теплогенератора и окружающего наружного воздуха. Они зависят от качества изолирующих материалов, их толщины. Для поддержания q 5 в заданных пределах необходимо, чтобы температура наружной поверхности теплогенератора – его обмуровки не превышала 50 °С.

Потери теплоты q 5 уменьшаются по ходу движения топочных газов по газовому тракту, поэтому для теплогенератора введено понятие коэффициента сохранения теплоты

5. Потери с физической теплотой шлака

q 6 = ( Q 6 / Q р р ) ⋅ 100, %.

Возникают за счет высокой температуры шлаков порядка 650 °С, и характерны только при сжигании твердого топлива.

Таблицы расчета тепловых потерь, коэффициента полезного действия брутто, натурального, расчетного и условного расхода топлива теплогенератора приведены в справочной литературе.

6. Топочные и горелочные устройства

6.1. Топочные устройства

Топка – устройство, предназначенное для сжигания топлива с целью получения теплоты. Топка выполняет функцию горения и теплообменного аппарата – теплота одновременно передается от факела горения излучением и от продуктов сгорания конвекцией к экранным поверхностям, по которым циркулирует вода. Доля лучистого теплообмена в топке, где температура топочных газов порядка 1000 °С, больше чем конвективного, поэтому, чаще всего, поверхности нагрева в топке называют радиационными .

Для сжигания природного газа, мазута и пылевидного твердого топлива используются камерные топки, в конструкции которых можно выделить три основных элемента: топочную камеру, экранную поверхность, горелочное устройство.

1. Топочная камера или топочный объем – пространство, отделенное обмуровкой от окружающей среды.

Обмуровкой называют ограждения, отделяющие топочную камеру и газоходы теплогенератора от внешней среды. Обмуровку в котельном агрегате выполняют из красного или диатомового кирпича, огнеупорного материала или из металлических щитов с огнеупорами.

Внутренняя часть обмуровки топки – футеровка , со стороны топочных газов и шлаков, выполняется из огнеупорных материалов: шамотного кирпича, шамотобетона и других огнеупорных масс. Обмуровка и футеровка должны быть достаточно плотными, особо высокоогнеупорными, стойкими к химическому воздействию шлаков и иметь малый коэффициент теплопроводности.

Обмуровка может опираться непосредственно на фундамент, на металлические конструкции (каркас) или крепиться на трубах экранов топочной камеры и газоходов. Поэтому существуют три конструкции обмуровки: массивная – имеет свой фундамент; накаркасная (облегченная) – фундамента не имеет, крепится на металлический каркас; натрубная – крепится к экранным поверхностям.

Рис. 6.1. Фронтальный и боковой разрез водогрейного котла с топкой и обмуровкой из шамотного кирпича

Каркас служит для крепления и поддержания всех элементов котельного агрегата (барабанов, поверхностей нагрева, трубопроводов, обмуровки, лестниц и площадок) и представляет собой металлические конструкции обычно рамного типа, соединенные с помощью сварки или закрепленные болтами на фундаменте.

2. Экранная радиационная поверхность нагрева выполнена из стальных труб диаметром 51…76 мм, установленных с шагом 1,05…1,1. Экраны воспринимают теплоту за счет радиации и конвекции и передают ее воде или пароводяной смеси, циркулирующим по трубам. Экраны защищают обмуровку от мощных тепловых потоков.

В вертикально-водотрубных котлах (рис. 6.2а) поверхность нагрева состоит из развитого пучка кипятильных труб 2, ввальцованных в верхний 1 и нижний 3 барабаны, топочных экранов 6, питаемых водой из котельных барабанов через опускные трубы 7 и соединительные 4 из камер (коллекторов 5). Испарительные поверхности нагрева котельных агрегатов экранного типа (рис. 6.2б) состоят из барабана 1, системы экранных труб 6 с нижними 8 и 9 и верхними 5 экранными коллекторами, систем опускных 7 и соединительных 10 труб.

Рис. 6.2. Экранные поверхности нагрева котлов:

а – вертикально-водотрубных, б – экранного типа

1 и 3 – верхний и нижний барабаны, 2 и 7 – кипятильные и опускные трубы, 4 и 10 – соединительные трубы, 5, 8 и 9 – коллекторы, 6 – топочные экраны

3. Горелочные устройства устанавливаются на одной или двух противоположных (встречных) поверхностях нагрева, на поду, или в углах топки. На стенах топки котла устраивают амбразуру – отверстие в обмуровке, обмурованное огнеупорным материалом, куда устанавливают воздушный регистр и горелочное устройство.

При любом виде топлива (газообразное, жидкое или пылевидное) воздух в основном (кроме инжекционных горелок) нагнетается дутьевым вентилятором в топку через воздушные регистры или воздухонаправляющие аппараты, что обеспечивает интенсивное завихрение и выход (подачу) топливновоздушной смеси в наиболее узком сечении амбразуры топки со скоростью 25…30 м/с.

Воздухонаправляющее устройство представляет собой лопаточный завихритель осевого типа с подвижными, поворачивающимися вокруг своей оси лопатками. Возможна и установка неподвижных профильных лопаток под углом 45…50° к потоку воздуха. Завихрение потока воздуха интенсифицирует процессы смесеобразования и горения, но при этом увеличивается сопротивление по воздушному тракту. Направляющие аппараты удобны для автоматического регулирования производительности вентиляторов и дымососов.

Источник