- Сварка аустенитных сталей

- Сортамент марок сталей аустенитного класса и их состав

- Особенности изменения структуры металла в процессе сварки аустенитных сталей

- Способы термообработки свариваемых аустенитных сталей

- Сварка газом аустенитных сталей

- Дуговая сварка аустенитных сталей

- Сварка аустенитных сталей. Свариваемость аустенитных сталей

- Основные марки и химический состав аустенитных сталей для сварки

- Влияние химического состава на свариваемость аустенитных сталей

- Структурные изменения в металле при сварке аустенитных хромистых сталей

- Подогрев и термообработка при сварке аустенитной стали

- Газовая сварка аустенитных сталей

Сварка аустенитных сталей

Особенности сварки высоколегированных типов сталей, зависит прежде всего от количественного содержания в сплаве Cr. Один из типов таких легированных сталей – аустенитные стали, имеют составляющую Cr, начиная от 17%, что делает эти марки сталей очень удобными для проведения сварочных работ. Тем более что такие специфические качественные показатели, как удлинение, коэффициент вязкости и показатели при которых сталь теряет свои качества и начинает становиться хрупкой намного выше, чем у других представителей класса высоколегированных сталей – ферритных и мартенситных видов.

Рассматривая процесс сварки в аустенитных сплавах, нужно отметить, что в практическом рассмотрении они более приспособлены к сварочным работам поскольку не требуют дополнительной подготовки и обработки, а кроме этого сварочный шов в таких видах сталей не имеет тенденции к образованию трещин ни в процессе сварочных работ (горячих трещин) ни в обычном состоянии (холодных трещин).

Сортамент марок сталей аустенитного класса и их состав

Основной список марок сталей аустенитного класса поддающихся свариванию содержит стали марки серии 12Х…, 15Х…, но чаще всего используемая марка аустенитной стали с включением хромоникелевого компонента – Х18Н10.

Характеристики этого вида сталей зависят от многих факторов, каждый из которых по-своему влияет на качества сварочного шва и свойства стали в целом. 8% содержания никеля при пластической деформации стали преобразовывается в мартенсит уже при обычной комнатной температуре +21+23 градуса. Жаропрочность таких сталей достигается достижением около 25% хрома в составе сплава, при этом никельсодержащая часть может достигнуть и 38% от общей массы. При проведении сварочных работ необходимо понимать, что легирование этого сорта сталей производится внесением с компонент кремния или алюминия в доле около 1% массы.

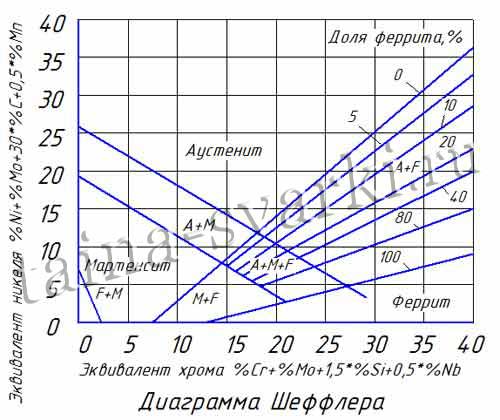

Характеристики сварных швов в зависимости от содержания хрома и никеля определяются чаще всего по диаграмме Шеффлера. Это универсальная диаграмма для расчета сварных швов электродуговой сваркой. Особенностью работы с графиком является возможность применения, кроме имеющихся коэффициентов дополнительных методов, например, использование в качестве расчетного эквивалента показателя содержания меди (коэф. 0,6) или азота применимого в пределах коэффициента 10-30 единиц. Дополнительно можно использовать и другие коэффициенты, например, вольфрама – 0,5 или титана 2-5.

Использование в расчетах диаграмма Шеффлера применимо в основном к ручной дуговой сварке, поскольку изменения структуры сварного шва при других методах соединения, например, с использование газосварочного метода или пайки в диаграмме попросту не отображается.

Однако дуговая сварка аустенитных сталей характеризуемая качеством сварного шва и образования разрывов в виде трещин, как горячего, так и холодного периодов во многом соответствует данному графику и зависит от доли содержания феррита. Повышение, ферритной составляющей в сварном шве от 2 до 6 %, обеспечивает существенное снижение вероятности образования трещин в швах. Такие положительные качества присутствия феррита, с одной стороны, имеют и весьма негативные последствия – снижения вязкости металла соединения, увеличивает температуру и снижает коррозийную стойкость к основным факторам воздействия.

Особенностью наплавленного шва, когда в процессе сварки вязкость сварочной ванны будет особенно высокой, может проходить образование микротрещин, разрывов, отслоений и других видов дефектов сварочного шва. Возможность устранения этих дефектов возможна применения легирования кремнием, с содержанием 0,3-0,7%. Данный интервал позволяет избежать растрескивания шва, но необходимость четко придерживаться данного коридора значений вызвана тем, что при превышении этого значения происходит резкое увеличение процессов образования трещин.

По аналогии с кремнием, также влияет на сварочный шов и марганец, правда нужно отметить, что появление трещин оказывается намного меньше. Одной из особенностей аустенитных сталей хромоникелевого состава выступает специфические деформации сварного шва при остывании – отпускные трещины возникают при остывании места соединения в связи с высоким содержанием углерода в стали.

Особенности изменения структуры металла в процессе сварки аустенитных сталей

Особенностью дуговой сварки аустенитных сталей с содержанием хрома выступает увеличение объема зерен. Этот процесс протекает равномерно постепенно увеличивающиеся зерна в отличие от нелегированных марок конструкционных сталей. Естественным препятствием этого процесса выступает карбидная фаза сварки, во время которой рост зерен не проходит.

Карбидная фаза, растворение которой происходит в зоне перегрева, образует карбиды двух видов – карбид хрома Cr23C6 и карбид титана, образование других видов карбидов, например, ниобия и ванадия проходит несколько в меньшей степени. Кроме карбидов в зоне появляются и нитриды Cr2N. В химическом плане, растворение небольшого количества этих соединений выливается в образовании пленки из растворенных карбидов по границе зерен. Впоследствии эти процессы выступают как места образования очагов внутренней межкристаллитной коррозии.

Решить проблему коррозии можно путем стабилизации стали, но даже в случае применения отдельных видов сварки, таких, как сварка под флюсом или электрошлаковая сварка стабилизация стали не спасет от проявления коррозии. Единственным способом повысить прочность сварного шва при дуговой сварке аустенитных сталей выступает применения азота при сварке.

Способы термообработки свариваемых аустенитных сталей

Чаще всего для снятия внутренних напряжений перед сваркой применяется в качестве одного из методов обработки прогрев стали до 200°С. Прогретая сталь, при остывании сварного шва позволяет снять напряжения, но окончательно решить проблему коррозии не вследствие напряжений в месте сварки не удается.

Для решения проблемы коррозионных проявлений вследствие внутренних напряжений применим метод отпуска. Оптимальная температура для этого составляет около 800-850 °C. Для конструкций, применяемых в агрессивных средах, такая температура может быть увеличена до 950-1050°C. Такое повышение температуры способствует скорейшему разрушению карбидной пленки.

А вот относительно сталей типа Х18Н8 – Х25Н20 характерно при отпускании образование трещин.

Сварка газом аустенитных сталей

Структура стали с содержание хрома очень чувствительна к применению газосварочных технологий, ацетилено-кислородный метод для этого вида сталей наиболее приемлемый, поскольку в отличие от окислительного вида пламени он не сжигает хром. В качестве сварочной проволоки рекомендованы марки с пониженным содержание углерода и легированных ниобием или титаном. При работах с листовым материалом диаметр сварочной проволоки подбирается равным толщине основного материала.

Применение флюсов при газосварочных работах осуществляется с помощью обработки раствора флюса с жидким стеклом на кромки свариваемых поверхностей. Начало работ проводится после высыхания флюса

Дуговая сварка аустенитных сталей

Учитывая то, что сами по себе легированные стали обладают отличными конструктивными свойствами и легко поддаются сварочным работам, аустенитные стали не являются в этом перечне исключением. Единственным моментом, требующим основательной проработки, выступает необходимость использования наиболее подходящего расходного материала.

Одним из важнейших условий сварки с помощью ручной электродуговой сварки выступает отсутствие в сварочных электродах ферритной составляющей. Для сварки аустенитных сталей чаще применяю аустенитные электроды УОНИ-13/НЖ, использующие в качестве покрытия состав ЦЛ-2 или ЦЛ-4.

Применение аргонодуговой сварки для соединения тонких листовых материалов стали 12Х18Н9Т дает хорошие результаты с применением флюса. Вместе с тем, необходимо контролировать процесс сварки, поскольку может сложиться ситуация, когда будет резко возрастать количество углерода в сварном шве, что резко скажется на стойкости металла.

Практически для всего сортамента аустенитных сталей чаще всего применяются аустенитные электроды УОНИ-13/НЖ, это практически универсальные для этого вида сталей электрод. Расчет силы тока проводится из пропорции 30-35 Ампер на 1 мм диаметра электрода. Полярность при сварке выбирается обратная, а шов накладывается небольшими участками.

Источник

Сварка аустенитных сталей. Свариваемость аустенитных сталей

Сварка аустенитных сталей очень сильно отличается от сварки ферритных сталей, имеющих более низкое содержание Cr и от сварки мартенситных сталей, хотя все они относятся к классу высоколегированных сталей. Свариваемость аустенитных сталей очень хорошая, предварительного подогрева и последующей термообработки не требуется. Как правило, они не склонны к образованию холодных трещин и горячих трещин при сварке, но это свойство касается самих сталей и не распространяется на сварные швы.

Аустенитные стали содержат в своём составе 17% Cr и больше. У таких сталей гораздо выше удлинение, вязкость и параметры перехода в хрупкое состояние. В отожжённом состоянии у них высокий показатель текучести и, при необходимости, эти стали можно упрочнять с деформацией, не опасаясь охрупчивания.

Основные марки и химический состав аустенитных сталей для сварки

К основным маркам свариваемых аустенитных сталей, согласно российским стандартам, относятся: 12Х17, 15Х6СЮ, 10Х13СЮ, 15Х11МФ, 15Х25Т, 08Х18Н10, 12Х18Н9, 12Х18Н9Т, 08Х18Н10Т, 12Х21Н5Т, 20Х25Н20С2, 08Х17Н13М2Т, 08Х17Н15М3Т, 10Х17Н13М2Т, 17Х18М9, 12Х21Н5Т, 12Х17Г9АН4. Кроме вышеперечисленных марок, существуют ещё аустенитные стали и сплавы, но их сварка затрудняется, из-за их специальных свойств.

Влияние химического состава на свариваемость аустенитных сталей

Основной тип аустенитных хромоникелевых сталей — это Х18Н10. Структура подобных сталей аустенитная, с некоторым включением дельта-феррита (около 2-7%). При содержании никеля, в количестве около 8%, аустенит частично преобразовывается в мартенсит при комнатной температуре, если сталь подвергают пластической деформации.

Жаропрочные аустенитные стали содержат в своём составе до 25% хрома, а содержание никеля может достигать 38%. Жаропрочность стали увеличивают, легируя сталь кремнием (около 1%), или алюминия.

Структуру металла сварных швов в аустенитных сталях представлена на диаграмме Шеффлера. На диаграмме видна зависимость структуры металла от эквивалентов хрома и никеля. Но, кроме элементов, указанных в диаграмме, в выражение для расчёта эквивалента никеля можно процентное содержание меди с коэффициентов 0,6 и азота с коэффициентом 10-30. А в формулу для расчёта эквивалента хрома коэффициент процентного содержания вольфрама — 0,5 и титана — 2-5.

Диаграмма Шеффлера прменяют, обычно, для условий ручной дуговой сварки. При использовании других видов сварки структура металла сварных швов может отличаться от той, которая показана на диаграмме.

Основной задачей для обеспечения качества сварки является предотвращение образования холодных и горячих трещин. Опытным путём было установлено, что склонность металла сварного шва зависит от содержания феррита в стали. При содержании феррита в пределах 2-6% риск развития трещин существенно снижается.

Исследователь Делонг усовершенствовал диаграмму Шеффлера. Но содержание ферритной составляющей существенно изменяется при учёте процентного содержания азота с коэффициентом 30. Это необходимо учитывать для всех видов сварки металлов (сварка в защитных газах, сварка плавящимся электродом и неплавящимся). Поэтому, диаграмау Делонга также нельзя считать абсолютной.

Для оценки примерного содержания феррита Сефериан вывел следующее выражение: х=3*(Cr экв — 0,93Ni экв — 6,7), %

Присутствие нужного количества феррита (2-6%) позволяет решить вопрос отсутствия трещин при сварке аустенитных сталей. Но, вместе с тем, феррит понижает удлинение металла шва, снижает вязкость, повышает температуру перехода и отрицательно действует на коррозионную стойкость.

В наплавленном металле, кроме микротрещин могут образовываться и другие виды дефектов сварных швов. И связаны они с тем, что сульфиды и окислы, имеющиеся в составе стали, не могут всплыть на поверхность жидкой сварочной ванны из-за её высокой вязкости. Поэтому, для снижения вязкости расплавленного металла рекомендуется легировать сталь кремнием в количество 0,3-0,7%.

Но, если содержание кремния будет выше указанного предела, то риск возникновения трещин опять возрастает. Аналогичным образов влияет и марганец, хотя и в гораздо меньшем масштабе. Кроме всего вышеперечисленного, аустенитные хромоникелевые стали, с повышенным содержанием углерода, при сварке, склонны к отпускным трещинам.

Структурные изменения в металле при сварке аустенитных хромистых сталей

При сварке аустенитных сталей в зоне нагрева происходит рост зёрен. И происходит он более плавно, по сравнению с нелегированными конструкционными сталями. Но, если присутствует препятствие для этого в виде карбидной фазы, то рост зёрен в зоне термического влияния не происходит.

В зоне перегрева, помимо роста зёрен, растворяется карбидная фаза, в большинстве своём, это карбид Cr 23 C 6 . Кроме карбидов хрома образуются также карбиды других, стабилизирующих металлов — титана, ниобия и ванадия. Кроме карбидов Cr 23 C 6 появляются нитриды хрома Cr 2 N и карбиды Cr 7 C 3 . Растворение части карбидов приводит к тому, что по границам зёрен формируются тонкие плёнки этих карбидов. Из-за этого сталь сильно подвержена межкристаллитной коррозии.

Этих превращений можно избежать при стабилизации стали. Но в случае применения таких видов сварки, как электрошлаковая сварки, или же сварка под флюсом (высокопроизводительная), даже стабилизация не решает проблему межкристаллитной коррозии.

Повысить прочность металла сварных швов можно с помощью добавления небольшого количества азота.

Подогрев и термообработка при сварке аустенитной стали

При сварке аустенитных сталей, предварительный подогрев, с точки зрения структурных превращений, применять не обязательно. Но, в некоторых случаях, применяют подогрев до температуры 200°С с целью уменьшить внутренние напряжения.

Величина остаточных напряжений у таких сталей достаточно большая, из-за этого возникает риск коррозионного разрушения стали. Для того, чтобы этого избежать, выполняют термообработку сварных соединений.

В случае, если необходимо только уменьшить величину внутренних напряжений, то выбирают температуру отпуска 800-850°C. Если сварные соединения контактируют со средой, которая способствует формированию межкристаллитной коррозии, то уместным будет выполнение отжига при температуре 950-1050°C. Отжиг способствует растворению карбидных плёнок.

При выполнении термообработки нужно учитывать, что стали типа Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 имеют склонность к формированию отпускных трещин.

Газовая сварка аустенитных сталей

При газовой сварке аустенитных сталей рекомендуется выбирать ацетиленокислородное сварочное пламя мощностью 70-75 л/ч из расчёта на 1мм свариваемой толщины. Не рекомендуется применять окислительный вид сварочного пламени, т.к. при его применении сильно выгорает хром. Сварочная проволока для газовой сварки аустенитных сталей рекомендуется следующих марок: Св-02Х19Н9Т, Св-08Х19Н10Б. Также применяют другие марки проволоки с низким содержанием углерода, легированные титаном или ниобием. При сварке тонкого металла (1-6мм), диаметр проволоки выбирают равным диаметру основного металла.

Часто применяют флюсы для газовой сварки, например, флюс марки НЖ-8. Компоненты флюса замешаны на жидком стекле и наносятся на сварные кромки изделия. Процесс сварки выполняют после полного высыхания флюса.

Сварку аустенитных сталей можно выполнять любыми способами сварки, без ограничения. Состав присадочных материалов обычно выбирают аналогичным составу свариваемых сталей. Если требования к показателям коррозионной стойкости высокие, то уместным будет применение присадочного материала, не содержащего ферритной основы.

Источник

.jpg)