- Способы стыковки

- Способы стыковки

- Горячая вулканизация

- Преимущества

- Недостатки

- Основные рекомендации

- Холодная вулканизация

- Преимущества

- Недостатки

- Основные рекомендации

- Механическое соединение

- Преимущества

- Недостатки

- Основные рекомендации

- Способы стыковки конвейерных лент

- Способы стыковки прорезиненных конвейерных лент

- Статьи

- Как производится стыковка конвейерных лент: плюсы и минусы основных методов

- Важность качественной стыковки

- Методы стыковки

- Механический

- Холодная вулканизация

- Горячая вулканизация

- Соединение ступенькой

- Z-образное соединение

Способы стыковки

Способы стыковки

Горячая вулканизация

Преимущества

- Самый прочный способ стыковки. При стыковке с соблюдением технологии и высоком качестве стыковочных материалов гарантируется прочность стыка до 90% от прочности ленты.

- Пуск возможен сразу по окончании работ, в связи с этим уменьшается время простоев производства;

- Температурный режим эксплуатации лент зависит от применяемых стыковочных материалов, ( t° транспортируемого груза до + 200°);

- Возможна стыковка при отрицательных температурах окружающей среды;

- Возможна стыковка при сильной запыленности окружающей среды;

- Материалы для горячей вулканизации стоят дешевле материалов для холодной вулканизации;

- При разделке конвейерных лент допускаются небольшие погрешности;

- Возможна стыковка резино-троссовых лент;

- Исключает просыпь транспортируемого материала.

Недостатки

- Оборудование для горячей вулканизации является дорогостоящим. Следует учитывать, что нагревательные плиты предназначены для лент определенной ширины, при изменении которой необходимо приобретать дополнительные пресса;

- Горячая вулканизация является самым трудоемким методом стыковки конвейерных лент;

Основные рекомендации

Основное внимание следует обратить на качество пресса:

- контроль температуры по всей нагреваемой поверхности;

- максимальный вес одной составляющей части пресса;

- равномерность распределения давления по всей стыкуемой поверхности

- время охлаждения (разборку пресса начинать при температуре не выше +80 °С)

Холодная вулканизация

Преимущества

- Менее трудоемко по сравнению с горячей вулканизацией;

- Значительное снижение себестоимости одного стыка за счет исключения из процесса дорогостоящего вулканизационного пресса;

- При стыковке на действующих конвейерах приходится переносить существенно меньше оборудования, т.е. только ручной и шлифовальный инструмент, а так же клей;

- При стыковке с соблюдением технологии и высоком качестве стыковочных материалов гарантируется прочность стыка до 70% от прочности ленты.

Недостатки

- Температурный режим эксплуатации лент: от –45 °С до +80 °С;

- Температура окружающей среды при стыковке ленты не должна опускаться ниже +5 °С, температура стыкуемых элементов должна быть между+15 ° C и +45 °C;

- Стыковка при влажности ниже точки росы должна быть исключена;

- По окончании работ требуется дополнительная выдержка ленты при температуре не ниже 0 °С (в зависимости от применяемых стыковочных материалов от 2 до 24 часов), что значительно увеличивает время простоя конвейера.

- При сильной запыленности окружающей среды рекомендуется стыковать ленту методом горячей вулканизации.

Основные рекомендации

Чтобы гарантировать качество и долговечность стыка, необходимо содержать рабочее место в чистоте. Соблюдать температурный режим, рекомендуемый производителем стыковочных материалов. Конвейерная лента должна быть чистой и сухой. Перед разделкой конвейерную ленту очищают следующим образом:

- Очистить от загрязнений (например: соль, удобрения, грязь).

- Удалить жир и масло специальной очищающей жидкостью (ни в коем случае не бензином!).

- Влажную ткань ленты обязательно необходимо просушить.

Механическое соединение

Преимущества

- Самый быстрый способ стыковки;

- Наименее трудоемкий метод стыковки (отсутствует разделка ленты);

- Возможна стыковка при отрицательных температурах окружающей среды;

- Возможна стыковка при сильной запыленности окружающей среды;

- Отсутствует расход ленты (длина стыка);

- Возможно осуществление стыковки персоналом без специальной подготовки;

- Невысокая себестоимость механических соединений.

Недостатки

- Стоимость механических соединений и приспособлений выше стоимости материалов для вулканизации;

- Наименьшая прочность и долговечность;

- При транспортировке горячего груза возможно прожигание ленты;

- Наименьший срок службы стыка (абразивный износ соединения);

- Повышенный абразивный и механический износ роликов и барабанов;

- Вероятна просыпь материала;

Основные рекомендации

При выборе типа механического соединения необходимо учитывать:

- Характеристики транспортируемого груза (размер фракции, влажность, температура и т.д.)

- Тип конвейерной ленты (толщина, ширина, прочность)

- Условия эксплуатации конвейера (общепринятое и/или взрывопожароопасное исполнение)

Способы стыковки конвейерных лент

Повсеместное применение транспортерных установок на производствах обусловлено тенденцией глобальной автоматизации технологических процессов. В настоящее время, без конвейерного транспорта не обходится ни одна линия серийного выпуска, поэтому актуальность обслуживания систем носит первостепенный характер. Как известно, несущая часть конвейера, подвержена высоким нагрузкам, ввиду чего, является расходным элементом, нуждаясь в обновлении по мере истирания.

Транспортерные полосы поставляются на продажу в бухтах и отрезаются на нужную длину с помощью специальных приспособлений. Один из важных этапов подготовки резинотканевых или полимерных лент к эксплуатации — замыкание краев. Способы стыковки предполагают три принципа соединения — термосварку, склеивание и механические замки. Каждая из технологий имеет свои положительные и отрицательные стороны, и выбирается, исходя из особенностей функционирования конвейера, с оглядкой на бюджетную составляющую.

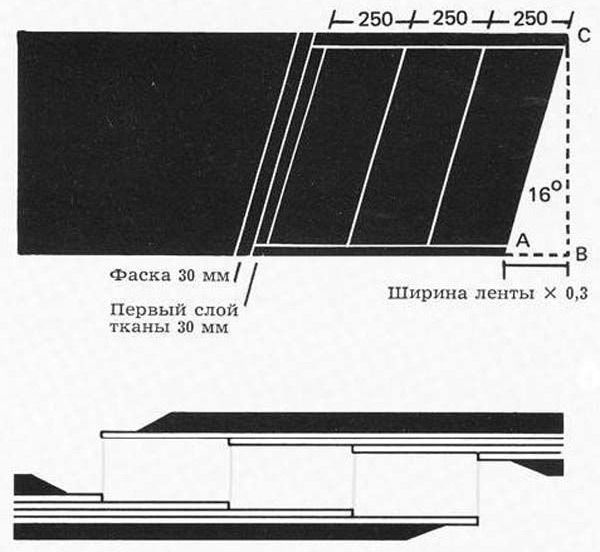

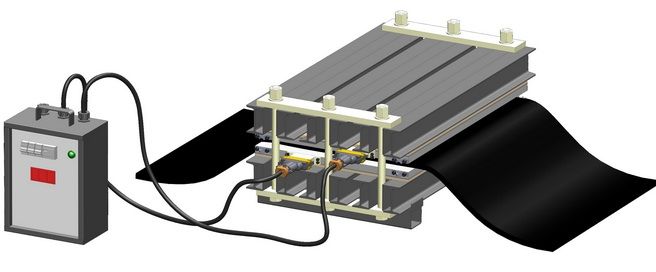

Традиционно, самым надежным и прочным соединением прорезиненных лент считается горячая вулканизация. Технология термосварки аналогична способу производства резинотканевых полотен, ввиду чего шов образует монолитный сплав с пластом материала. Стыковка горячей вулканизацией осуществляется с помощью специального оборудования — вулканизационного пресса с гидравлическим или пневматическим приводом. Особенностью этого способа является расслоение и нагревание краев для последующего соединения давлением поверхностей.

Пожалуй, единственным «минусом» горячей вулканизации, выступает высокая цена оборудования для стыковки и трудоемкость осуществления процедуры. По этой причине, при ограниченном бюджете, предпочтение отдается другим методам стыковки.

Холодная вулканизация, или попросту, склеивание, практикуется как принцип, стыковки, более доступной по цене. Для выполнения не требуется дорогостоящее оборудование, а используется качественный двухкомпонентный клей и набор ручных инструментов для разделки полотна. Прочность шва, образованного склеиванием, составляет около 70% от прочности самой полосы, что является вполне удовлетворительным результатом. Между тем, выполнение процедуры исключено в условиях повышенной запыленности, влажности и пониженной температуры окружающей среды. Склеивание допустимо производить при температуре не ниже +5°С.

Самый оперативный, дешевый и простой метод замыкания конвейерных полос — механический. С этой целью используются разъемные и неразъемные металлические элементы, внедряемые в структуру полотна. Осуществлять работу можно в любых условиях, но при этом, место соединения является наиболее уязвимой частью ленты, обладая склонностью к абразивному износу и меньшей прочностью.

Мы применяем все существующие способы стыковки транспортерных лент, выполняя работы, как на территории собственного предприятия, так и на объектах эксплуатации с выездом специалистов.

ООО «Техкомплект» предлагает продажу б у конвейерных лент, обращайтесь к нам.

Источник

Способы стыковки прорезиненных конвейерных лент

- Каталог товаров

- Конвейерные ленты

- Пищевые конвейерные ленты

- Ленты общего назначения

- Гофроборта, перегородки, направляющие для лент

- Ленты для птицефабрик

- Показать еще

- Модульные ленты

- Тефлоновые ленты

- Замки для конвейерных лент

- Оборудование для соединения лент

- Конвейерные ленты ПВХ

- Ленты полиуретан (ПУ)

- Ленты силикон, хитрил

- Ленты хлопок, фетр

- Свернуть

- Ремни

- Зубчатые ремни

- Клиновые ремни

- Поликлиновые ремни

- Плоские ремни

- Показать еще

- Тяговые ремни

- Транспортировочные ремни

- Бесшовные ремни

- Замки для плоских ремней

- Оборудование для соединения

- Свернуть

- Цепи привода

- Роликовые цепи

- Пластинчатые цепи

- Конвейерные сетки

- Глазировочные сетки

- Транспортерные сетки

- Тефлоновые сетки

- Приводные агрегаты

- Асинхронные трехфазные двигатели

- Редукторы

- Дисковые вариаторы

- Частотные преобразователи (инверторы)

- Запчасти для конвейера

- Треки, направляющие, компоненты

- Покрытие на валы

- Ленты для беговых дорожек

- Конвейерные ленты

- О компании

- Реквизиты

- Бренды

- Как заказать

- Услуги

- Контакты

- FAQ

- Новости

- Статьи

- Заказать обратный звонок

Статьи

Как производится стыковка конвейерных лент: плюсы и минусы основных методов

Конвейерные ленты сейчас используются повсеместно: их можно найти и на крупных предприятиях тяжелой промышленности, и на кассе супермаркета рядом с вашим домом. Однако большинство лент не являются замкнутыми сразу при завершении производства – они представляют собой рулонные заготовки, которые в дальнейшем требуется нарезать и правильно состыковать.

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

Методы стыковки

Методов стыковки конвейерной ленты существует несколько, и у каждого из них есть свои преимущества и недостатки.

Механический

Скрепление концов с помощью металлических замков, синтетической спирали или болтового соединения. Выбор конкретного замка зависит от толщины ленты и типа транспортируемой продукции.

Плюсы:

- наиболее быстрый метод,

- можно производить при отрицательных температурах,

- не требует тщательной очистки поверхности,

- не приводит к дополнительному расходу заготовки,

- не требует специальной подготовки для монтажа,

- единственный подходящий вариант для быстросъемных лент (для производств, где требуется частая очистка полотна),

- универсальность – замки можно использовать для лент из различных материалов

Минусы:

- замки стоят дороже материалов для других соединений,

- меньше прочность и долговечность,

- металлические замки могут прожигать ленту при транспортировке горячего груза,

- стык подвержен механическому износу,

- замки постепенно истирают ролики конвейера, что ведет к более дорогому ремонту,

- плохо подходят для транспортировки сыпучих материалов.

Холодная вулканизация

Метод холодной вулканизации подразумевает использование специальных клеев. Для повышения прочности стыка на обоих концах ленты формируются ступени между внутренними слоями, что позволяет увеличить площадь контакта. Все поверхности тщательно очищаются от мелких частиц материала, оставшихся при резке, и обезжириваются. На оба конца наносится одно- или двухкомпонентный клей, после чего они стыкуются. Выемка на поверхности прикрывается дополнительным куском материала. Перед введением в эксплуатацию место склейки необходимо просушить, что приводит к простою производства.

Плюсы:

- стоимость клея ниже, чем замков,

- для подготовки стыка требуется только ручной инструмент – соединение можно легко произвести на месте,

- прочность стыка всего на 30% меньше, чем самой ленты,

- гибкость стыка выше, чем при механическом способе.

Минусы:

- может использоваться только с резиноткаными материалами,

- ведет к 2-3 часовому простою конвейера,

- не может проводиться при температуре окружающей среды ниже +5°С,

- не выдерживает рабочей температуры выше +80°С,

- не может проводиться при сильной запыленности воздуха,

- при низкой квалификации монтажника на торцах стыка быстро возникают задиры и расслоения.

Горячая вулканизация

Частично этот процесс схож с процедурой холодной вулканизации: он также требует расслоения ленты и формирования ступенчатого края для лучшего контакта всех слоев, однако отличается на последнем шаге – соединение осуществляется с помощью специального термопресса. Место стыка «сплавляется» в течение 30 минут, в результате чего материалы склеиваются практически с той же прочностью, какую получает основное полотно при производстве.

Плюсы:

- наивысшая прочность – лишь на 10% меньше основного полотна,

- конвейер можно запускать сразу по окончанию работ,

- соединение выдерживает рабочую температуру до +200°С (в зависимости от материала),

- стыковка может производиться при минусовой температуре и большом количестве пыли в воздухе,

- расслоение лент не требует высокой точности.

Минусы:

- необходимо специализированное оборудование,

- даже мобильные прессы достаточно объемны и тяжелы, что усложняет выездные работы,

- для качественной стыковки монтажник должен иметь большой опыт,

- подходит не для всех материалов (не все синтетические материалы плавятся при максимальной температуре пресса).

Соединение ступенькой

Этот метод аналогичен горячей вулканизации, но вместо формирования ступенчатого конца, он срезается под острым (60°) углом. При этом площадь соединения получается достаточной для качественной, прочной сварки. Монтаж в кольцо также производится на термопрессе.

Плюсы и минусы данного способа аналогичны предыдущему за исключением пары моментов:

- выполнить качественный косой срез гораздо проще, чем формировать ступенчатый край по требуемым отступам,

- таким методом могут соединяться не только резиновые, но и ПВХ и ПУ-ленты для конвейеров,

- косой срез обеспечивает отсутствие перепадов толщины.

Z-образное соединение

Очень похоже на соединение ступенькой, но косой рез имеет форму зубьев. Он производится с помощью специальной машины для вырубки, обеспечивающей идеально ровную плоскость и точный стык. Многослойные ленты могут соединяться со смещением (по аналогии с холодной/горячей вулканизацией методом). Скрепление производится с использованием специальных клеящих составов и последующим горячим прессованием.

Плюсы:

- большая площадь контакта – выше прочность,

- подходит для различных материалов, в том числе для ПУ и ПВХ,

- высокоточное соединение за счет реза специальной машиной,

- очень высокая гибкость шва без расслоения при эксплуатации – подходит для валов малых диаметров,

- может использоваться с тонким полотном – минимальная толщина 0,9 мм.

Минусы:

- требует дополнительного оборудования,

- необходима определенная квалификация монтажника.

Это далеко не все, но определенно самые основные методы стыковки конвейерных лент. И, несмотря на все названые плюсы и минусы каждого, однозначно утверждать, что один из них лучше по всем показателям нельзя, так как выбор зависит от множества факторов конкретного производства. Учитывая их, можно легко выбрать подходящий способ монтажа для каждого конкретного случая.

» data-title=»Как производится стыковка конвейерных лент: плюсы и минусы основных методов» data-background=»none;» data-options=»small,square,line,horizontal,nocounter,sepcounter=1,theme=14″ data-services=»vkontakte,odnoklassniki,facebook,twitter,google,moimir»>

Источник