- Соединение проводов

- Способы соединения проводов. Скрутка, пайка, сварка, опрессовка проводов и другие методы соединения.

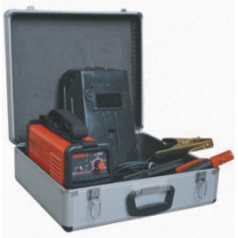

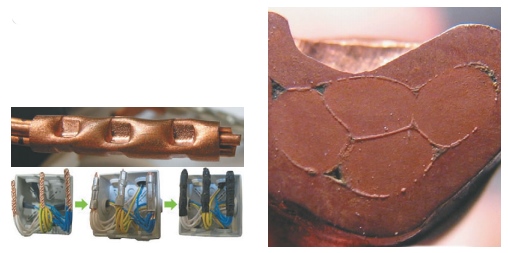

- Сварка. Соединение проводов сваркой.

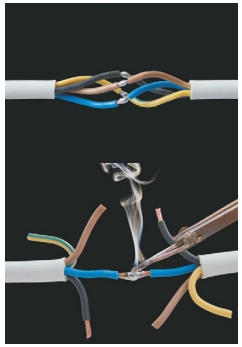

- Пайка. Соединение проводов пайкой.

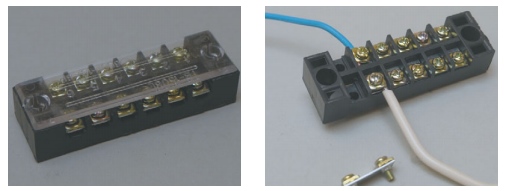

- Соединение проводов винтовыми клеммниками

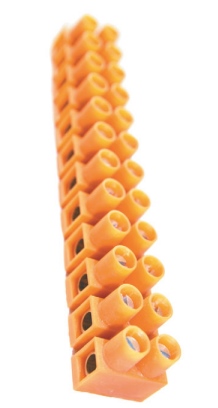

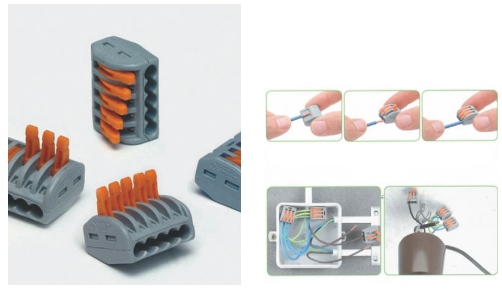

- Соединение проводов самозажимными клеммниками

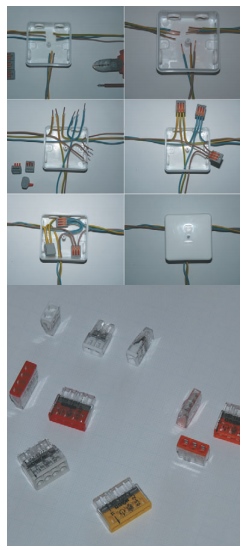

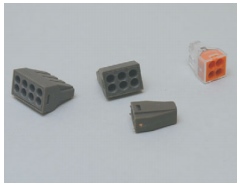

- Соединение проводов соединительными изолирующими зажимами

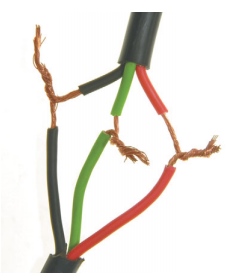

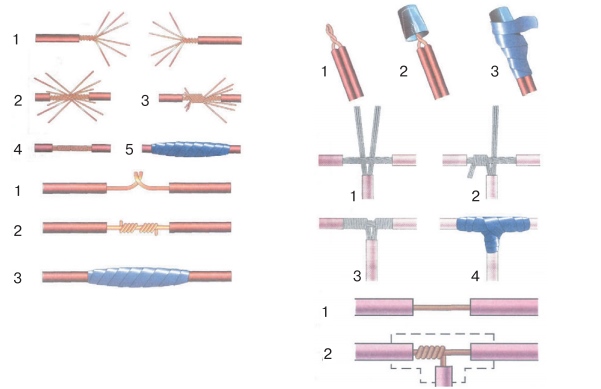

- Скрутка. Соединение проводов скруткой.

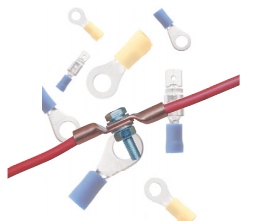

- Соединение проводов опрессовкой

Соединение проводов

Соединения проводов контактной сети в пролетах должны иметь механическую прочность, равную прочности провода. Получить соединения проводов такой прочности с помощью различных зажимов не всегда удается. Поэтому стандартом установлено, что зажимы, предназначенные для механического соединения и анкеровки проводов, должны удерживать их без проскальзывания и разрушения провода (включая разрушения отдельных проволок многопроволочных проводов) при нагрузке не менее трехкратной допускаемой или 90 % минимальной разрушающей нагрузки соединяемых проводов. Арматура, предназначенная для электрического (с обеспечением механической прочности) соединения проводов, также должна удерживать их без проскальзывания или срыва при нагрузках, превышающих максимальные расчетные для указанных режимов, с коэффициентом запаса не менее 1,5.

В стыковых зажимах контактного провода зазор между проводами при приложении допускаемой нагрузки не должен превышать 1 мм.

Значения предельных нагрузок, при которых арматура должна удерживать провода без проскальзывания или срыва, и схемы их приложения указываются в нормативно-технической документации.

Качество электрического контакта соединений должно удовлетворять требованиям стандартов, а именно: электрическое сопротивление соединения должно быть меньше или равно сопротивлению такого же по длине участка целого провода. Качество соединения оценивается значением коэффициента дефектности по электрическому сопротивлению kr, т.е. отношением сопротивления провода в месте соединения Rc к сопротивлению такого же по длине участка целого провода Rпр. Так как падение напряжения прямо пропорционально сопротивлению, то

где ∆νс — падение напряжения на соединении;

∆νпр —падение напряжения на участке провода равной длины. Начальный kr у новых безболтовых (неразъемных) соединений многопроволочных проводов, а также у соединений контактных проводов, выполненных с помощью зажимов с болтами, должен быть не более 0,9; у соединений, выполненных с помощью болтовых плашечных зажимов (питающих, соединительных и переходных), — не более 1,0.

В эксплуатации значения kr для соединения проводов могут быть больше начальных, но они не должны превышать значений 1,2 в нормальных режимах. При kr = 1,2. 2 переходное сопротивление в контакте имеет завышенное значение, и в зависимости от ответственности узла и величины токов нагрузки и коротких замыканий (к.з.) для таких соединений устанавливают более частые сроки осмотров. При kr > 2 соединение считается дефектным и должно быть отремонтировано или вырезано и заменено на новое.

Стыкование рабочих контактных проводов осуществляют стыковыми зажимами нерабочих отходящих ветвей с помощью двух клиновых зажимов и соединительной планки или временно тремя болтовыми зажимами.

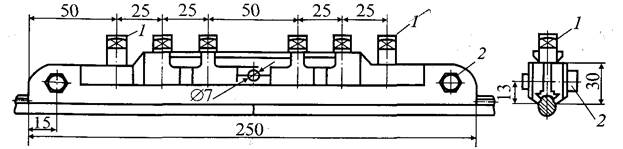

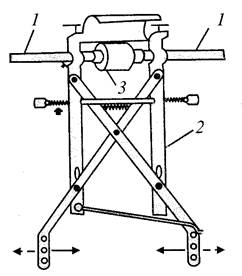

Наибольшее распространение получил способ стыкования контактных проводов с использованием различных неразъемных (типа 059) и разъемных (типа КС-321) болтовых зажимов. Ранее применяемые разъемные зажимы 058 сняты с производства и подлежат замене. Монолитные стыковые зажимы 059 для контактных проводов сечением 85, 100 мм 2 имеют шесть стопорных вертикальных болтов 1 и два стяжных горизонтальных 2 (рис. 2.9), для контактных проводов сечением 150 мм 2 — восемь стопорных болтов. Допускаемая растягивающая нагрузка для этих зажимов соответственно 15и20кН.

Прочность закрепления контактного провода в неразъемном стыковом зажиме во многом зависит от размеров его паза и толщины губок зажима.

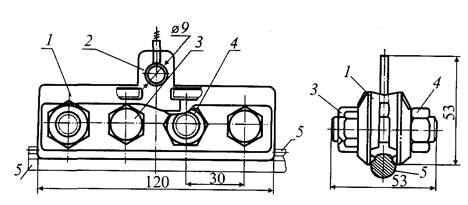

Стыковой зажим 059-6 (КС-321-1) (рис. 2.10) предназначен для стыкования контактных проводов площадью сечением 85—120 мм 2 , допускаемая нагрузка 12 кН, испытательная нагрузка 18 кН, разрушающая нагрузка 30 кН, допускаемый ток 720 А, масса 0,8 кг.

Рис.2.9. Зажим стыковой КС-059 со стопорными болтами для контактных

проводов сечением 85 и 100 мм 2

Рис. 2.10. Зажим стыковой 059-6 (КС-321-1) для контактных проводов сечением 85—120 мм 2 : 1 — плашка; 2 — вкладыш; 3 — болт Ml2x40; 4 — гайка; 5 — стыкуемые контактные провода

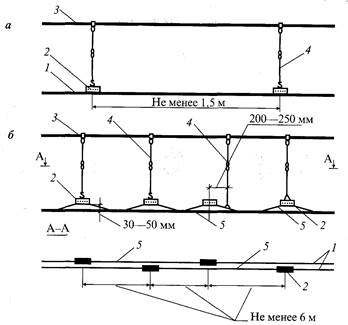

Расстояния между зажимами при вставках 5 в контактные провода 1 показаны на рис. 2.11. Минимальная длина вставки контактного провода должна быть не менее 1,5 м (рис. 2.11, а). При этом стык не должен быть ближе 1 м от фиксирующего зажима.

Рис. 2.11. Вставки в одиночные (а) и в двойные (б) контактные провода

Стыковые зажимы 2 подвешивают на струнах 4 к несущему тросу 3. В случае расположения стыкового зажима на расстоянии менее 1 м от рабочей струны цепной подвески ее совмещают со струной стыкового зажима. При двух контактных проводах в цепной подвеске стыковые зажимы располагают на расстоянии не менее 6 м (рис. 2.11, б) один от другого, а для улучшения токосъема контактный провод со стыковым зажимом поднимают на 30—50 мм выше второго провода. Струновой зажим на втором контактном проводе устанавливают на расстоянии 200—250 мм от середины стыкового зажима. Для уменьшения износа контактных проводов в местах установки стыковых зажимов при одном контактном проводе в цепной подвеске зажимы приподнимают на 10—20 мм выше соседних точек подвеса контактного провода.

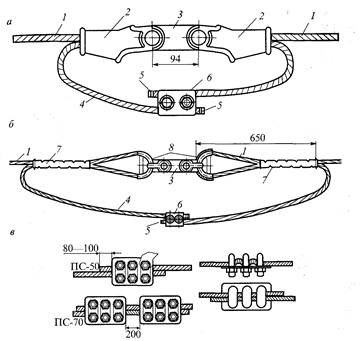

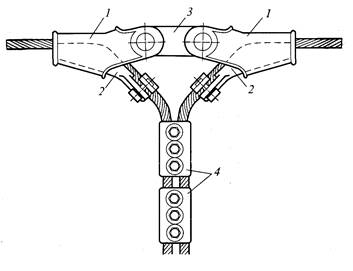

Стыкование контактных проводов нерабочих ветвей производится по схеме, приведенной на рис. 2.12, а.

Перед установкой стыкового зажима контактные поверхности его и соединяемых проводов должны быть тщательно зачищены.

Стыки контактных проводов должны обеспечивать плавный (без ударов и искрений ) проход по ним полозов токоприемников при максимальной скорости движения поездов.

Способы холодной сварки контактных проводов встык давлением были разработаны в ряде стран. Сущность холодной сварки заключается в том, что при приложении высокого давления (обжатия) (до 800 кН) происходит сильное деформирование и течение металла по границе раздела соединяемых поверхностей, в результате чего происходит их схватывание при температуре окружающего воздуха, т.е. без какого-либо нагрева. Поскольку соединяемые элементы не нагреваются, то химический состав металла в зоне сварки не изменяется. Однако надежность и долговечность соединения встык контактных проводов, полученного холодной сваркой давлением, зависит от очень большого числа факторов.

Применялась также сварка энергией взрыва, которая основана на способности металлов образовывать прочные металлические связи в твердом состоянии при их высокоскоростном соударении.

Оба метода: холодная сварка давлением и сварка энергией взрыва не получили дальнейшего развития ввиду низкой надежности узла соединения и сложной технологии работ.

Рис. 2.12. Соединения проводов: а — контактных, сталемедных с натяжением менее 15 кН; б — медных; в — стальных; / — трос (контактный провод); 2 — клиновой зажим; 3 — соединительная планка; 4 — шунт; 5 — бандаж; б — соединительный зажим; 7 — овальный соединитель;

8 — вилочный коуш

Соединение многопроволочных проводов с учетом их назначения и марки выполняют методами обжатия, скручивания и опрессования овальных соединителей, аргонодуговой и термитной сваркой, болтовыми зажимами, с помощью вилочных коушей или клиновых зажимов и соединительных планок, а также цанговыми и клиноболтовыми зажимами.

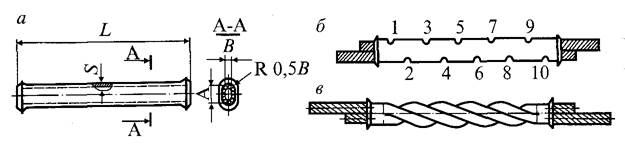

Наиболее распространенным способом для многопроволочных проводов является соединение их с помощью овальных соединителей, представляющих собой трубку овального сечения, изготовленную из меди, алюминия или стали, с развальцовкой на обоих концах (рис. 2.13, а).

Медные и сталемедные провода сечением до 120 мм 2 соединяют медными овальными соединителями СОМ (соединитель овальный для медных проводов), алюминиевые и сталеалюминиевые сечением до 185 мм 2 — соединителями СОА и СО АС соответственно, стальные сечением до 70 мм 2 — соединителями СОС. Соединители на предприятии-изготовителе снабжают маркой, указывающей, для какого провода он предназначен, например, СОАС-70 — соединитель овальный для сталеалюминевого провода АС-70.

Эксплуатационная надежность соединения в большой степени зависит от того, насколько тщательно выполнена обработка и очистка концов проводов и контактных поверхностей соединителей. После подготовки к соединению концы проводов вводят в соединитель внахлестку таким образом, чтобы они выходили из него на 40—50 мм. Если на соединении выполняется шунт, то каждый конец провода выпускают из соединителя примерно на 3 /4 его длины и соединяют их в виде петли термитной сваркой или болтовым зажимом (см. рис. 2.12, а, б).

Обжатие овальных соединителей на проводах сечением до 185 мм 2 осуществляют гидравлическими или механическими прессами (например, монтажными клещами МИ-19А).

Обжатие выполняют по рискам 1-10, нанесенным на соединителе (рис. 2.13, 6) поочередно с обеих сторон. Механическую прочность соединений обжатием можно увеличить, если вместо использования клещей опрессовывать их гидравлическим прессом. Для опрессовки овальных соединителей используют набор инструментов НИОС-2 и гидравлический пресс ПГЭП-2 с электрическим приводом, а также ручной гидравлический пресс РГП-7М, ПГР-20М, ПР-6 и др.

Овальными соединителями методом обжатия соединяют многопроволочные провода — медные сечением 70—120 мм 2 и алюминиевые сечением 120—185 мм 2 .

Рис. 2.13. Овальный соединитель (а) и соединения проводов, выполненные обжатием (б) и скруткой (в) соединителя

Для более полного использования механических и электрических свойств овальных соединителей, а также упрощения их монтажа широко применяют соединение сталеалюминиевых, алюминиевых, многопроволочных и однопроволочных стальных проводов способом скрутки. При скручивании овального соединителя с введенными в него концами проводов последние образуют винтовую линию, причем корпус соединителя плотно обжимает скрученные провода на всей длине соединителя (рис. 2.13, в). Для такого соединения проводов в зависимости от их марки применяют специальные приспособления МИ-189А, МИ-190 или МИ-230А.

Овальными соединителями методом скручивания соединяют алюминиевые и сталеалюминиевые многопроволочные провода площадью сечения 16—95 мм 2 .

Сталемедные провода, имеющие натяжение не более 15 кН, соединяют так же, как нерабочие ветви контактных проводов, с помощью двух клиновых зажимов и соединительной планки (см. рис. 2.12, а), узел стыкования шунтируют. Свободные концы проводов, образующие шунт, могут быть соединены болтовыми зажимами или встык термитной сваркой.

Медные и сталемедные провода соединяют также с помощью вилочных коушей, овальных соединителей и соединительной планки (см. рис. 2.12, б).

Стальные провода диаметром 9—13 мм соединяют треххомутовыми стыковыми зажимами 079. Провода С-50 стыкуют одним зажимом, а С-70 — двумя (см. рис. 2.12, в). На каждый зажим допускается растягивающая нагрузка не более 30 кН.

Для улучшения электрических характеристик соединений с зажимами или овальными соединителями свободные концы алюминиевых, сталеалюминиевых и медных проводов стыкуют термитной сваркой, которую выполняют с помощью специальных термитных патронов. Такая сварка обеспечивает надежный электрический контакт.

Термитную сварку проводов осуществляют с помощью специальных сварочных приспособлений, клещей или пистолетов (рис. 2.14). Для термитной сварки встык сталеалюминиевых и алюминиевых проводов сечением 50—185 мм 2 применяют специальные клещи.

Перед термитной сваркой концы проводов очищают до металлического блеска, тщательно обезжиривают в бензине (запрещается пользоваться этилированным бензином) или в другом

Рис. 2.14. Термитная сварка многопроволочных проводов: 1 — провод, 2 — приспособление для сварки; 3 — термитный патрон

растворителе, дают просохнуть, а затем вставляют в термитный патрон до упора во вкладыш. Тип термитного патрона должен соответствовать диаметру свариваемых проводов.

Термитной сваркой выполняют соединения многопроволочных алюминиевых и сталеалюминиевых проводов во всех узлах контактной сети, где натяжение в стыкуемых проводах не превышает 5 кН (500 кгс).

Аргонодуговой сваркой соединяют многопроволочные провода (кроме стальных) и шины для присоединения отсасывающих, усиливающих линий и обводов, шлейфов разъединителей и электрических соединителей.

Опрессовкой с использованием безболтовых зажимов соединяют несущие тросы, алюминиевые и сталеалюминиевые провода, электрические соединители из медного многопроволочного провода между собой и с контактными проводами.

Соединение болтовыми, стыковыми цанговыми и клиновыми (клиноболтовыми) зажимами осуществляют:

медных и сталемедных несущих тросов площадью сечения 95 и 120 мм 2 —двумя стыковыми шашечными четырехболтовыми или стыковыми цанговыми или двумя клиноболтовыми зажимами с соединительной планкой между ними. При временном восстановлении допускается стыкование шестью соединительными двухболтовыми зажимами;

медных и сталемедных проводов сечением 50 и 70 мм 2 — двумя клиновыми зажимами с соединительной планкой между ними или тремя двухболтовыми соединительными зажимами;

Рис. 2.15. Стыкование провода ПБСА-50/70:

1— зажим клиновой 035; 2 — клин болтовой 038-3;

3 — соединительная планка ; 4 — зажим 064

алюминиевых и сталеалюминиевых проводов сечением 16—185 мм 2 стыковыми цанговыми или тремя соединительными зажимами;

сталеалюминиевых проводов марки ПБСА-50/70 — двумя клиноболтовыми зажимами с соединительной планкой между ними (рис. 2.15);

стальных тросов — треххомутовыми зажимами (см. рис. 2.12, в).

Болтовые соединительные зажимы следует устанавливать на расстоянии не менее 1,5 длины зажима один от другого.

Выступающие из клиновых и клиноболтовых зажимов концы проводов должны быть отогнуты. Отогнутые концы сталемедных проводов соединяют одним плашечным зажимом, медных и сталеалюминиевых поводов марки ПБСА-50/70 — двумя зажимами.

Источник

Способы соединения проводов. Скрутка, пайка, сварка, опрессовка проводов и другие методы соединения.

Способы соединения проводов

Контактные соединения проводников являются очень важным элементом электрической цепи, поэтому при выполнении электромонтажных работ нужно всегда помнить, что надежность любой электрической системы в значительной степени определяется качеством выполнения электрических соединений.

Ко всем контактным соединениям предъявляются определенные технические требования. Но в первую очередь эти соединения должны обладать устойчивостью к механическим факторам, быть надежными и безопасными.

При малой площади соприкосновения в зоне контакта может возникать довольно значительное сопротивление для прохождения тока. Сопротивление в месте перехода тока из одной контактной поверхности в другую называется переходным контактным сопротивлением, которое всегда больше, чем сопротивление сплошного проводника таких же размеров и формы. В процессе эксплуатации свойства контактного соединения под действием разнообразных факторов внешнего и внутреннего характера могут настолько ухудшиться, что увеличение его переходного сопротивления может вызвать перегрев проводов и создать аварийную ситуацию. Переходное контактное сопротивление в значительной степени зависит от температуры, при повышении которой (в результате прохождения тока) происходит увеличение переходного сопротивления контакта. Нагрев контакта приобретает особое значение и в связи с его влиянием на процесс окисления контактных поверхностей. При этом окисление поверхности контакта идет тем интенсивнее, чем выше температура контакта. Появление оксидной пленки, в свою очередь, вызывает очень сильное увеличение переходного сопротивления.

Контактное соединение — это элемент электрической цепи, где осуществляется электрическое и механическое соединение двух или нескольких отдельных проводников. В месте соприкосновения проводников образуется электрический контакт — токопроводящее соединение, через которое ток протекает из одной части в другую.

Простое наложение или легкое скручивание контактных поверхностей соединяемых проводников не обеспечивает хорошего контакта, так как из-за микронеровностей действительное соприкосновение происходит не по всей поверхности проводников, а только в немногих точках, что приводит к значительному увеличению переходного сопротивления.

В месте соприкосновения двух проводников всегда возникает переходное сопротивление электрического контакта, величина которого зависит от физических свойств соприкасающихся материалов, их состояния, силы сжатия в месте контакта, температуры и фактической площади соприкосновения.

С точки зрения надежности электрического контакта алюминиевый провод не выдерживает конкуренции с медным. Предварительно очищенная поверхность алюминия после нескольких секунд пребывания на воздухе покрывается тонкой твердой и тугоплавкой окисной пленкой, обладающей высоким электрическим сопротивлением, что приводит к повышенному переходному сопротивлению и сильному нагреву зоны контакта, в результате чего еще больше увеличивается электрическое сопротивление. Еще одной особенностью алюминия является его низкий предел текучести. Сильно затянутое соединение алюминиевых проводов с течением времени ослабевает, что приводит к снижению надежности контакта. Кроме того, алюминий обладает худшей проводимостью. Именно поэтому применение в бытовых электрических системах алюминиевых проводов не только неудобно, но и опасно.

Медь окисляется на воздухе при обычных температурах жилых помещений (около 20 °С). Образующаяся при этом окисная пленка не обладает большой прочностью и легко разрушается при сжатии. Особенно интенсивное окисление меди начинается при температурах выше 70 °С. Оксидная пленка на медной поверхности сама по себе обладает незначительным сопротивлением и мало влияет на величину переходного сопротивления.

Состояние контактных поверхностей оказывает решающее влияние на рост переходного сопротивления контакта. Для получения устойчивого и долговечного контактного соединения должна быть выполнена качественная зачистка и обработка поверхности соединяемых проводников. Изоляцию с жил снимают на нужную длину специализированным инструментом или ножом. Затем оголенные части жил зачищают наждачной шкуркой и обрабатывают ацетоном или уайт-спиритом. Длина разделки зависит от особенностей конкретного способа соединения, ответвления или оконцевания.

Переходное контактное сопротивление в значительной степени уменьшается при увеличении силы сжатия двух проводников, так как от нее зависит действительная площадь соприкосновения. Таким образом, для уменьшения переходного сопротивления в соединении двух проводников необходимо обеспечить достаточное их сжатие, но без разрушающих пластических деформаций.

Существует несколько способов монтажа электрического соединения. Наиболее качественным из них всегда будет то, которое обеспечивает в конкретных условиях наиболее низкое значение переходного контактного сопротивления как можно более длительное время.

Согласно «Правилам устройства электроустановок» (п. 2.1.21), соединение, ответвление и оконцевание жил проводов и кабелей должны производиться при помощи сварки, пайки, опрессовки или сжимов (винтовых, болтовых и т. и.) в соответствии с действующими инструкциями. В таких соединениях всегда можно добиться стабильно низкого переходного контактного сопротивления. При этом необходимо соединять провода с соблюдением технологии и с использованием соответствующих материалов и инструментов.

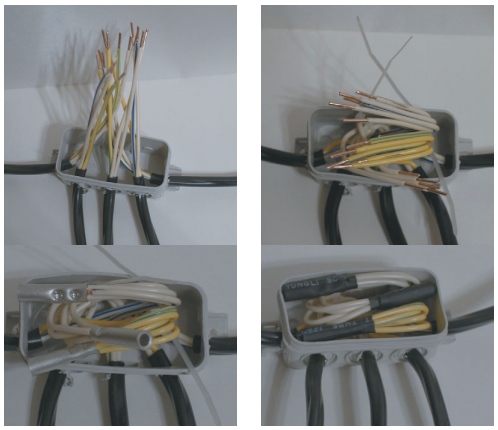

Соединение проводов в распределительной коробке — это важная и ответственная операция. Она может выполняться различными способами: при помощи клеммников, методом пайки и сварки, опрессовкой, а зачастую обычной скруткой. У всех этих способов есть определенные преимущества и недостатки. Выбрать способ соединения необходимо перед началом монтажа, так как это предполагает и подбор соответствующих материалов, инструментов и оборудования.

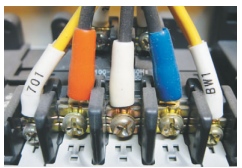

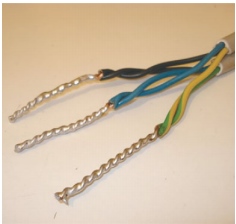

При соединении проводов следует соблюдать одинаковую цветность нулевых, фазных и заземляющих проводов. Обычно фазный провод — коричневый или красный, нулевой рабочий — голубой, провод защитного заземления — желто-зеленый.

Очень часто электрикам приходится подключать провод к уже существующей линии. Иными словами, необходимо создать ответвление проводов. Такие соединения выполняются с помощью специальных ответвительных сжимов, клеммных колодок и прокалывающих зажимов.

При непосредственном соединении медных и алюминиевых проводов медь с алюминием образуют гальваническую пару, и в месте контакта возникает электрохимический процесс, в результате которого алюминий разрушается. Поэтому для соединения медных и алюминиевых проводов нужно использовать специальные клеммные или болтовые соединения.

Провода, подключаемые к различным устройствам, часто нуждаются в специальных наконечниках, которые способствуют обеспечению надежного контакта и снижению переходного сопротивления. Такие наконечники могут крепиться к проводу пайкой или опрессовкой.

Наконечники бывают самых различных видов. Например, для медных многопроволочных жил выпускаются наконечники из цельнотянутой медной трубы, сплющенной и просверленной под болт с одной стороны.

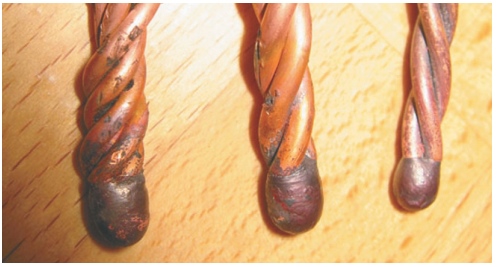

Сварка. Соединение проводов сваркой.

Соединение проводников сваркой дает монолитный и надежный контакт, поэтому она широко применяется при электромонтажных работах.

Сварку выполняют по торцам предварительно зачищенных и скрученных проводников угольным электродом при помощи сварочных аппаратов мощностью около 500 Вт (для сечения скруток до 25 мм2). Ток на сварочном аппарате выставляется от 60 до 120 А в зависимости от сечения и количества свариваемых проводов.

Из-за относительно малых токов и низкой (по сравнению со сталью) температуры плавления процесс происходит без большой ослепительной дуги, без глубинного прогрева и разбрызгивания металла, что позволяет использовать вместо маски защитные очки. При этом могут быть упрощены и другие меры безопасности. По окончании сварки и остывании провода оголенный конец изолируется с помощью изоленты или термоусадочной трубки. После небольшой тренировки с помощью сварки можно довольно быстро и качественно выполнить соединения электрических проводов и кабелей в системе электроснабжения.

При сварке электрод подносится к свариваемому проводу до касания, потом отводится на небольшое расстояние (ОД—1 мм). Полученная при этом сварочная дуга оплавляет скрутку проводов до образования характерного шарика. Касание электрода должно быть кратковременным для создания нужной зоны оплавления без повреждения изоляции провода. Большую длину дуги делать нельзя, так как место сварки получается пористым из-за окисления в воздушной среде.

В настоящее время сварочные работы по соединению электрических проводов удобно выполнять инверторным сварочным аппаратом, так как он имеет небольшие объем и вес, что позволяет электромонтажнику работать на стремянке, например под потолком, повесив сварочный инверторный аппарат себе на плечо. Для сварки электрических проводов используют графитовый электрод, покрытый медью.

В соединении, полученном методом сварки, электрический ток течет по монолитному однотипному металлу. Разумеется, и сопротивление подобных соединений оказывается рекордно низким. Кроме того, такое соединение обладает прекрасной механической прочностью.

Из всех известных способов соединения проводов ни один из них по долговечности и проводимости контакта не сравнится со сваркой. Даже пайка разрушается со временем, так как в соединении присутствует третий, более легкоплавкий и рыхлый металл (припой), а на границе разных материалов всегда существует дополнительное переходное сопротивление и возможны разрушающие химические реакции.

Пайка. Соединение проводов пайкой.

Пайка представляет собой способ соединения металлов с помощью другого, более легкоплавкого металла. По сравнению со сваркой пайка является более простой и доступной. Она не требует дорогостоящего оборудования, менее пожароопасна, а навыки для выполнения хорошего качества пайки потребуются более скромные, чем при осуществлении сварного соединения. Следует отметить, что поверхность металла на воздухе обычно быстро покрывается оксидной пленкой, поэтому ее перед пайкой требуется зачистить. Но зачищенная поверхность вновь может быстро окислиться. Во избежание этого на обработанные места наносят химические вещества — флюсы, повышающие текучесть расплавленного припоя. Благодаря этому пайка получается прочнее.

Пайка также является лучшим способом оконцевания медных многопроволочных жил в кольцо — пропаянное кольцо равномерно покрывается припоем. При этом все проволоки должны полностью входить в монолитную часть кольца, а его диаметр должен соответствовать диаметру винтового зажима.

Процесс пайки проводов и жил кабелей заключается в покрытии разогретых концов соединяемых жил расплавленным оловянисто-свинцовым припоем, который обеспечивает после затвердения механическую прочность и высокую электропроводность неразъемного соединения. Пайка должна быть гладкой, без пор, загрязнений, наплывов, острых выпуклостей припоя, инородных вкраплений.

Для пайки медных жил малых сечений используют трубки припоя, заполненные канифолью, или раствор канифоли в спирте, который перед пайкой наносят на место соединения.

Для создания качественного пропаянного контактного соединения жилы проводов (кабелей) необходимо тщательно облудить, а затем скрутить и обжать. От правильной скрутки в значительной степени зависит качество пропаянного контакта.

После пайки контактное соединение защищается несколькими слоями изоляционной ленты или термоусадочной трубкой. Вместо изоляционной ленты пропаянное контактное соединение можно защитить изоляционным колпачком (СИЗ). Перед этим желательно готовое соединение покрыть влагостойким лаком.

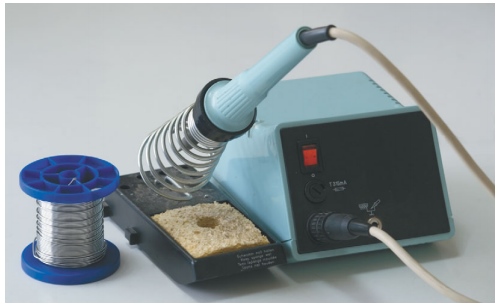

Нагрев деталей и припоя производится специальным инструментом, который называется паяльником. Обязательным условием создания надежного соединения способом пайки является одинаковая температура спаиваемых поверхностей. Большое значение для качества пайки имеет соотношение температуры жала паяльника и температуры плавления. Естественно, что добиться этого можно только при помощи правильно подобранного инструмента.

Паяльники различаются по конструкции и мощности. Для выполнения бытовых электромонтажных работ вполне достаточно обычного электрического стержневого паяльника мощностью 20—40 Вт. Желательно, чтобы он был оснащен регулятором температуры (с термодатчиком) или хотя бы регулятором мощности.

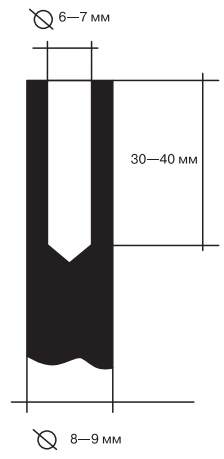

Опытные электромонтажники часто используют для пайки оригинальный способ. В рабочем стержне мощного паяльника (не менее 100 Вт) высверливается отверстие диаметром 6—7 мм и глубиной 25—30 мм и заполняется припоем. В разогретом состоянии такой паяльник представляет собой небольшую лудильную ванночку, которая позволяет быстро и качественно пропаять несколько многожильных соединений. Перед пайкой в ванночку бросается небольшое количество канифоли, которая препятствует появлению оксидной пленки на поверхности проводника. Дальнейший процесс пайки заключается в опускании скрученного соединения в такую импровизированную ванночку.

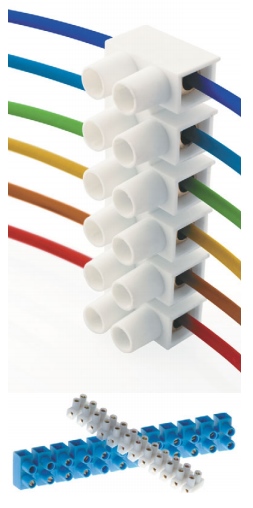

Соединение проводов винтовыми клеммниками

Одним из распространенных способов создания контакта является использование винтовых клеммников. В них надежный контакт обеспечивается за счет затяжки винта или болта. При этом к каждому винту или болту рекомендуется присоединять не более двух проводников. При использовании в таких соединениях многопроволочных жил концы проводов требуют предварительного облужения или применения специальных наконечников. Преимуществом таких соединений являются их надежность и разборность.

По назначению клеммники могут быть проходными и соединительными.

Соединительные винтовые клеммники предназначены для соединения проводов между собой. Они обычно применяются для коммутации проводов в распределительных коробках и распределительных щитах.

Проходные клеммники используются, как правило, для подключения к сети различных приборов (люстр, светильников и т. д.), а также при сращивании проводов.

При соединении при помощи винтовых клеммников проводов с многопроволочными жилами их концы нуждаются в предварительной пропайке или опрессовке специальными наконечниками.

При работе с проводами из алюминия использование винтовых клеммников не рекомендуется, так как алюминиевые жилы при их затяжке винтами склонны к пластической деформации, что приводит к снижению надежности соединения.

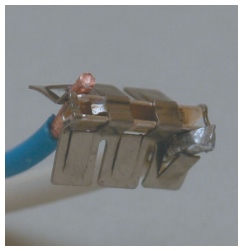

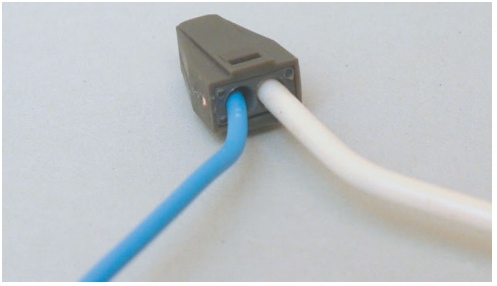

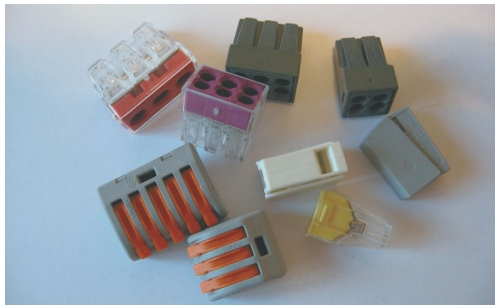

Соединение проводов самозажимными клеммниками

В последнее время очень популярным приспособлением для соединения проводов и жил кабелей стали самозажимные клеммники типа WAGO. Они предназначены для соединения проводов сечением до 2,5 мм2 и рассчитаны на рабочий ток до 24 А, что позволяет подключать к соединенным ими проводам нагрузку до 5 кВт. В таких клеммниках можно соединить до восьми проводов, что значительно ускоряет монтаж проводки в целом. Правда, по сравнению со скруткой, они занимают в распаянных коробках больше места, что не всегда удобно.

Безвинтовой клеммник принципиально отличается тем, что его монтаж не требует никаких инструментов и навыков. Зачищенный на определенную длину провод с небольшим усилием вставляется на свое место и надежно поджимается пружиной. Конструкция безвинтового клеммного соединения была разработана в немецкой фирме WAGO еще в 1951 г. Существуют и другие фирмы-производители такого типа электротехнических изделий.

В подпружиненных самозажимных клеммниках, как правило, слишком мала площадь эффективно контактирующей поверхности. При больших токах это приводит к нагреву и отпуску пружин, в результате чего происходит потеря их упругости. Поэтому такие устройства следует использовать лишь на подводках, не подвергающихся большим нагрузкам.

Фирма WAGO выпускает клеммники и для установки на DIN-рейку, и для крепления винтами к плоской поверхности, но при монтаже в составе домашней электропроводки применяются строительные клеммники. Эти клеммники выпускаются трех видов: для распределительных коробок, для арматуры светильников и универсальные.

Клеммники WAGO для распределительных коробок позволяют соединять от одного до восьми проводников сечением 1,0—2,5 мм2 или три проводника сечением 2,5—4,0 мм2. А клеммники для светильников соединяют 2—3 проводника сечением 0,5—2,5 мм2.

Технология соединения проводов при помощи самозажимных клеммников очень проста и не требует специальных инструментов и особых навыков.

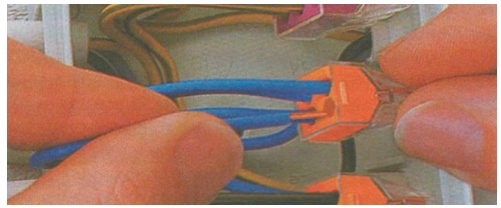

Существуют также клеммники, в которых фиксация проводника осуществляется при помощи рычажка. Такие устройства позволяют добиться хорошего прижима, надежного контакта и при этом легко разбираются.

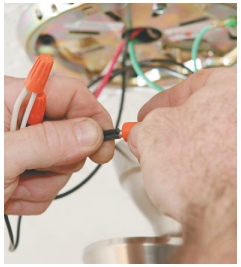

Соединение проводов соединительными изолирующими зажимами

Одним из популярных среди электромонтажников соединительных изделий является соединительный изолирующий зажим (СИЗ). Такой зажим представляет собой пластмассовый корпус, внутри которого находится анодированная коническая пружина. Для соединения проводов их зачищают на длину около 10—15 мм и складывают в общий пучок После чего на него накручивают СИЗ, вращая по часовой стрелке до упора. При этом пружина обжимает провода, создавая необходимый контакт. Конечно, все это происходит только тогда, когда колпачок СИЗ подобран правильно по своему номиналу. С помощью такого зажима возможно соединение нескольких одиночных проводов общей площадью 2,5—20 мм2. Естественно, что колпачки в этих случаях разного типоразмера.

В зависимости от размера СИЗы имеют определенные номера и подбираются по суммарной площади поперечного сечения скручиваемых жил, которая всегда указана на упаковке. При выборе колпачков СИЗ следует ориентироваться не только на их номер, но и на суммарное сечение проводов, на которое они рассчитаны. Цвет изделия не имеет никакого практического значения, но может использоваться для маркировки фазных и нулевых жил и заземляющих проводов.

Зажимы СИЗ в значительной степени ускоряют монтаж, а за счет изолированного корпуса не требуют дополнительной изоляции. Правда, качество соединения у них несколько ниже, чем у винтовых клеммников. Поэтому при прочих равных условиях предпочтение все-таки следует отдать последним.

Скрутка. Соединение проводов скруткой.

Скрутка оголенных проводов как способ соединения в «Правилах устройства электроустановок» (ПУЭ) не включена. Но несмотря на это многие опытные электромонтажники рассматривают правильно выполненную скрутку как вполне надежное и качественное соединение, утверждая, что переходное сопротивление в нем практически не отличается от сопротивления в целом проводнике. Как бы то ни было, хорошую скрутку можно считать одним из этапов соединения проводов пайкой, сваркой или колпачками СИЗ. Поэтому качественно выполненная скрутка является залогом надежности всей электрической проводки.

Если провода соединены по принципу «как получилось», в месте их контакта может возникнуть большое переходное сопротивление со всеми отрицательными последствиями.

В зависимости от типа соединения скрутка может выполняться несколькими способами, которые при небольшом переходном сопротивлении способны обеспечить вполне надежное соединение.

Вначале аккуратно удаляется изоляция без повреждения жилы провода. Оголенные на длину не менее 3—4 см участки жил обрабатываются ацетоном или уайт-спиритом, зачищаются наждачной бумагой до металлического блеска и плотно скручиваются пассатижами.

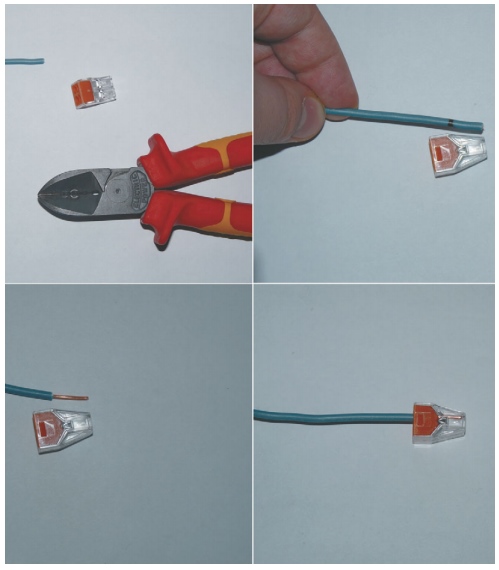

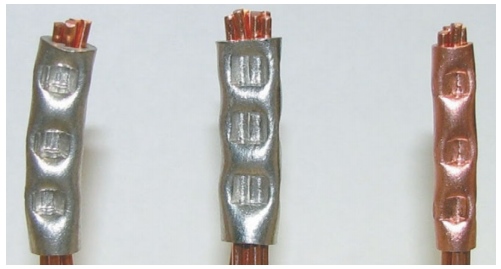

Соединение проводов опрессовкой

Способ опрессовки широко используется для выполнения надежных соединений в распределительных коробках. При этом концы проводов зачищаются, объединяются в соответствующие пучки и впрессовываются. Соединение после опрессовки защищается изолентой или термоусадочной трубкой. Оно является неразъемным и в обслуживании не нуждается.

Опрессовка считается одним из самых надежных способов соединений проводов. Такие соединения выполняют с помощью гильз путем сплошного обжатия или местного вдавливания специальными инструментами (пресс-клещами), в которые вставляются сменные матрицы и пуансоны. При этом происходит вдавливание (или обжатие) стенки гильзы в жилы кабеля с образованием надежного электрического контакта. Опрессовка может производиться местным вдавливанием или сплошным обжатием. Сплошное обжатие обычно выполняется в форме шестигранника.

Медные провода перед опрессовкой рекомендуется обрабатывать густой смазкой, содержащей технический вазелин. Такая смазка снижает трение и уменьшает риск повреждения жилы. Непроводящая ток смазка не увеличивает переходное сопротивление соединения, так как при соблюдении технологии смазка полностью вытесняется из места контакта, оставаясь лишь в пустотах.

Для опрессовки чаще всего применяются ручные пресс-клещи. В наиболее распространенном случае рабочими органами этих инструментов являются матрицы и пуансоны. В общем случае пуансон — это подвижный элемент, производящий местное вдавливание на гильзе, а матрица — фигурная неподвижная скоба, воспринимающая давление гильзы. Матрицы и пуансоны могут быть сменными или регулируемыми (рассчитанными на разное сечение).

При монтаже обычной домашней проводки используются, как правило, небольшие опрессовочные клещи с фигурными губками.

В качестве гильзы для опрессовки можно, конечно, использовать любую медную трубку, но лучше применять специальные гильзы из электротехнической меди, длина которых соответствует условиям надежности соединения.

При опрессовке провода могут заводиться в гильзу как с противоположных сторон до взаимного соприкосновения строго посередине, так и с одной стороны. Но в любом случае суммарное сечение проводов должно соответствовать внутреннему диаметру гильзы.

Источник