Виды стопорения крепежных деталей

Виды стопорения крепежных деталей.

Все нарезные крепежные детали машин должны быть надежно застопорены от самоотвертывания. Несоблюдение этого правила приводит к самым серьезным последствиям; известны случаи, когда отвернувшиеся внутри механизма гайка или болт вызывали тяжелые аварии и выводили из строя дорогостоящие агрегаты.

Различают два основных способа стопорения. Позитивное (или жесткое) стопорение заключается в том, что стопоримая деталь соединяется со стопорящей деталью жесткой связью стопором; отвертывание стопоримой детали невозможно без среза, разрушения или деформации стопора. К этому способу относится стопорение шплинтами, отгибными шайбами, пластинками, вязочной проволокой и т. д.

Другой способ заключается в создании повышенного трения между стопоримой и стопорящей деталями; этот способ называют фрикционным стопорением. К нему относится стопорение контргайками, упругими подкладными шайбами, самоконтрящимися гайками и т. д. Фрикционное стопорение менее надежно, чем позитивное; всегда существует опасность уменьшения силы трения и, как следствие, ослабление соединения.

По этой причине во всех ответственных соединениях и в соединениях, расположенных внутри машины, применяют только позитивное стопорение (главным образом шплинтами). Менее ответственные соединения, ослабление которых не может вызвать аварии машины, а также наружные (доступные для наблюдения) соединения допускается стопорить фрикционным способом. Однако в этом случае необходим периодический контроль с подтяжкой ослабевших соединений.

Разновидностью фрикционного стопорения является упругое стопорение, заключающееся в том, что в соединение вводят упругий элемент, постоянно поддерживающий натяжение в системе. Чем больше податливость системы, тем надежнее фрикционное стопорение; сила трения между стопоримой и стопорящей деталью будет поддерживаться при появлении некоторых остаточных деформаций, вибрациях, пульсациях нагрузки и т. д. При стопорении контргайками система почти не обладает упругостью, при стопорении шайбами Гровера (пружинными шайбами) обладает незначительной упругостью; при некоторых видах фрикционного стопорения обеспечивается весьма большая упругость.

Существуют и смешанные способы стопорения, в которых сочетаются принципы позитивного и фрикционного стопорения. Таков, например, случай храповых шайб. Здесь стопорение осуществляется отчасти повышенным трением в резьбе в результате упругой деформации шайбы при затяжке и отчасти созданием жесткой связи между гайками и корпусом в результате врезания зубьев шайбы в торец гайки и опорную поверхность корпуса.

Гайку можно стопорить на болт и на корпус (стягиваемую деталь). Различают следующие случаи.

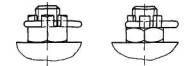

1. Гайка удерживается за резьбу болта. При этом способе между витками резьбы гайки и болта теми или иными приемами создают повышенное трение, увеличивающее сцепление между гайкой и болтом. К данному способу относят, например, стопорение за счет натяга в соединении, контргайками, упругими подкладными шайбами, самоконтрящимися упругими гайками и т. д.

2. Гайка удерживается за тело болта. При этом способе применяют стопор той или иной формы, который одновременно входит в отверстия или выемки в теле болта и гайки. К данному способу относят стопорение шплинтами, шайбами с oтгибными лапками и т. д. Этот способ стопорения позитивный.

3. Гайка удерживается за корпус. При этом способе создают жесткую или упругую связь между гайкой и стягиваемой деталью (корпусом) или установленными на ней элементами. К данному способу относят, например, стопорение гаек лепестковыми шайбами с отгибом лепестков на гайку и на корпус, стопорение привертными шайбами с вырезами под гайку, вязку гаек проволокой и т. д. При этом способе обязательна одновременная фиксация болта от проворота относительно корпуса; иначе возможно самопроизвольное вывертывание болта из гайки.

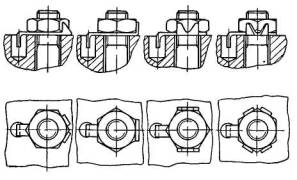

На рис. 284 изображены различные способы стопорения крепежных деталей. Здесь примером фрикционного способа является стопорение шайбой Гровера, примером позитивного способа — стопорение шплинтами, отгибной шайбой и проволочной вязкой. Для болтов (а) и шпилек (б) применимы все возможные способы стопорения: фрикционного, позитивного с фиксацией гайки на тело болта или шпильки, позитивного с фиксацией гайки на корпус. Для ввертных болтов (в) возможно фрикционное (I) и позитивное стопорение болта на корпус (II, III).

Во всех случаях целесообразно увеличивать податливость болта. Это повышает надежность стопорения, способствуя сохранению постоянного натяга в соединении.

Соединения с короткими жесткими болтами (рис. 285, I) быстро ослабевают в эксплуатации, так как остаточные деформации, неизбежно возникающие со временем в резьбе и на опорных поверхностях, соизмеримы с удлинением болта при затяжке; поддерживать постоянный натяг в соединениях такого типа невозможно, особенно в условиях тряски, вибраций и пульсации нагрузки. Не помогает в данном случае и позитивное стопорение (рис. 285, II), шплинты только предупреждают потерю болта или гайки, соединение же с течением времени все равно ослабевает и делается неработоспособным.

В тех случаях, когда применение коротких жестких болтов продиктовано необходимостью (например, случай крепления отъемных листовых элементов рам, облицовок и т. д.), приходится прибегать к периодическому осмотру и подтяжке ослабевших соединений (регулярная подтяжка всех болтовых соединений шасси и корпуса автомашин). Шплинтовку гаек в данном случае не применяют, так как она только затруднила бы подтяжку.

Рациональное решение задачи состоит в увеличении податливости системы. Длинные тонкие упругие болты (рис. 285, III) могут удерживать гайку от самоотвертывания; шплинтовка в данном случае является дополнительной мерой предосторожности. Применение длинных болтов, однако, далеко не всегда возможно из-за габаритных условий; в этих случаях прибегают к установке специальных упругих элементов (рис. 285, IV—VI).

Аналогичный результат дает и повышение упругости стягиваемых деталей. На рис. 286, I, II приведены способы стягивания упругих фланцев; на рис. 287, I, II, III — прижима упругой крышки. Подобные конструкции, разумеется, применимы только в случае, если детали изготовлены из прочного материала с высоким модулем упругости. В целях исключения перетяжки соединении вводят ограничители (рис. 287, II, III). Величина затяжки в данном случае определяется размером зазора (а), выбираемого при затяжке.

Гайки, работающие под постоянным натягом сильных пружин (рис. 288, I), испытывают фрикционное стопорение. Однако при работе в условиях вибраций или под динамической нагрузкой целесообразно дополнительно стопорить гайку тем иди иным способом (рис. 288, II).

Глухое стопорение применяют в случаях, когда гайку на болте устанавливают навсегда.

На рис. 289 показаны различные способы глухого стопорения: полной (I) или частичной (II) сваркой (пайкой) гайки и болта, раскерновкой (III), расклепкой (IV) или развальцовкой (V, VI), обжатием удлиненного «воротника» гайки (VII), расклиниванием конца болта коническим штифтом (VIII), прошпиливанием гайки и болта штифтом (IX).

Наиболее простым способом из указанных является сварка, особенно частичная (достаточно одной капли расплавленного металла).

Источник

ОСТ 1 39502-77 Стопорение болтов, винтов, шпилек, штифтов и гаек

СТОПОРЕНИЕ БОЛТОВ, ВИНТОВ ШПИЛЕК,

ОСТ 1 39502-77

Распоряжением Министерства от 25 октября 1977 года № 087-16

срок введения установлен с 1 июля 1978 года

1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

2. СТОПОРЕНИЕ ШПЛИНТАМИ

3. СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

4. СТОПОРЕНИЕ ПРОВОЛОКОЙ

Проверен в 1986 г. Подлежит проверке в 1996 г.

(Измененная редакция, Изм. № 1, 2).

Настоящий стандарт устанавливает следующие типы стопорения болтов, винтов, шпилек, и гаек в резьбовых соединениях и штифтов:

— 1- стопорение стопорными шайбами;

— 2 — стопорение шплинтами;

— 3 — стопорение деформацией металла;

— 4 — стопорение проволокой.

В резьбовых соединениях могут применяться и другие типы стопорения, например, стопорение самоконтрящимися гайками, пружинными и зубчатыми шайбами, контргайками.

(Измененная редакция, Изм. № 1, 2).

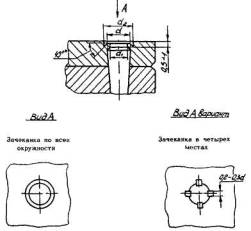

1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

1.1. Стопорение по типу 1 должно соответствовать указанному на черт. 1, 2 и 3.

(Измененная редакция, Изм. № 1).

* Размер для справок

(Измененная редакция, Изм. № 1).

Изображение гайки и шайбы, расположенных справа заменяются ® ® ® ®

(Измененная редакция, Изм. № 1).

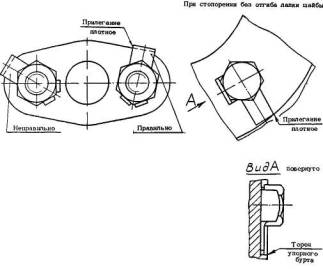

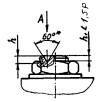

1.2. Загиб лепестков шайбы на грани шестигранника гайки (болта) производить в положении шайбы развернутой в сторону отвинчивания по ее упора носком в гнезде детали (черт. 4) или лапкой в торец детали (черт. 5).

1.3. Загнутая лапка шайбы должна плотно сопрягаться с деталью. Допускается зазор между шайбой и деталью в месте изгиба лапки и лепестка шайбы.

(Измененная редакция, Изм. № 2).

1.4. Установка шайб на фланце и загиб папок шайб или их упор в торец бурта должны исключать возможность разворота шайб в сторону отвинчивания (черт. 6). При стопорении без отгиба лапки шайбы выступание лапки относительно торца упорного бурта не допускается.

1.5. Подгонку совпадения лепестков шайбы с гранями гайки (болта)производить путем подтяжки гайки (болта)на угол не более 30 ° или замены гайки (болта).

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки (болта) превышение максимально допустимого крутящего момента затяжки не допускается.

(Измененная редакция, Изм. № 2).

1.6. Лепестки шайб должны быть поджаты к граням гаек.

1.7. Загиб лепестков шайбы может производиться как на одну, так и на две грани гайки (болта). Загиб на грань усиленных лепестков производить той частью отгибаемого лепестка, которая обеспечивает наибольшую площадь контакта с гранью болта (гайки).

1.8. Не допускаются:

— срез или сдвиг материала, трещины и надрывы в месте загиба лепестков шайбы;

— забоины и расплющивание лепестков шайбы при загибе;

— производить загиб лепестков более одного раза;

— выступание лепестков над гайкой (болтом) более чем на 2 мм;

— удары молотком по месту загиба лепестков шайбы;

— оставлять незагнутыми лепестки шайбы.

1.9. Загиб лепестков шайбы должен производиться специальными щипцами согласно технологии на сборку изделия. В труднодоступных местах разрешается производить загиб лепестков шайбы с помощью специальных оправок или выколоток из меди и алюминиевых сплавов.

(Измененная редакция, Изм. № 1).

2. СТОПОРЕНИЕ ШПЛИНТАМИ

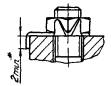

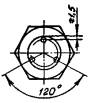

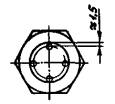

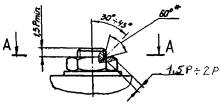

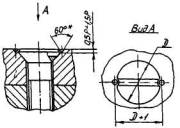

2.1. Стопорение по типу 2 должно соответствовать указанному на черт. 7, 8 и 9.

d — диаметр болта, винта, шпильки

2.2. Совмещение отверстия под шплинт в болте, винте и шпильке с прорезью в гайке должно производиться путем подтяжки гайки на угол не более 30 °, путем замены гайки или болта, винта, шпильки или подбором толщины шайб.

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки превышение максимально допустимого крутящего момента затяжки не допускается.

* Применять в труднодоступных местах

(Измененная редакция, Изм. № 2).

2.3. Шплинт должен входить в отверстие свободно или под незначительной безударной нагрузкой.

2.4. Шплинт должен утопать в прорези гайки. Допускается выступание шплинта над прорезью гайки на величину не более 0,4 от номинального диаметра шплинта.

— неплотное прилегание концов шплинта к поверхности гайки в пределах 0,1 ¸ 0,3 мм;

— касание отогнутых концов шплинта резьбы болта, винта, шпильки;

— откусывание шплинтов с последующим снятием заусенцев.

При необходимости на нарушенные в результате откусывания места наносится лакокрасочное покрытие, назначаемое разработчиком изделия.

(Измененная редакция, Изм. № 1).

2.6. Не допускаются:

— смятие головки шплинта;

— надрывы и трещины на концах шплинта;

— расплющивание и перекручивание концов шплинта;

— раскачивание шплинта после установки;

— использование шплинта более одного раза.

2.7. Загиб концов шплинта на грани гайки должен производиться выколоткой из меди или алюминиевых сплавов, заправка концов шплинта в прорези гаек — тупой отверткой.

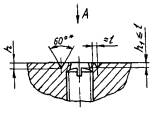

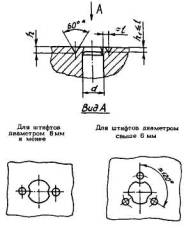

3. СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

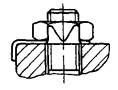

3.1. Стопорение по типу 3 должно соответствовать указанным:

— на черт. 10, 11 и 12 — для болтов, винтов и шпилек;

— на черт. 13 и в табл. 1 — для установочных винтов;

— на черт. 14 и в табл. 2, на черт. 15 и в табл. 3 — для цилиндрических штифтов;

— на черт. 16 — для конических и цилиндрических штифтов.

(Измененная редакция, Изм. № 1).

Кернение с торца

с резьбой М4 ¸ М8

с резьбой свыше М8

(Измененная редакция, Изм. № 1).

Кернение в резьбу

с резьбой М4 ¸ М8

с резьбой свыше М8

(Измененная редакция, Изм. № 1).

* Размеры обеспеч. инстр.

Кернение в шлиц

Кернение установочных винтов

Для неразъемных соединений

с резьбой М6 и менее

с резьбой свыше М8

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 2 ).

Кернение цилиндрических штифтов

* Размер обеспеч. инстр.

Диаметр штифта d

(Измененная редакция, Изм. № 2).

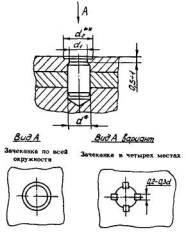

Зачеканка цилиндрических штифтов

* Размер для справок

** Размер обеспеч. инстр.

Диаметр штифта d

Зачеканка конических и цилиндрических штифтов

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 1).

3.2. При кернении в резьбу кернер ставить в месте выхода болта, винта, шпильки из гайки.

3.3. Размеры и расположение точек кернения не контролировать.

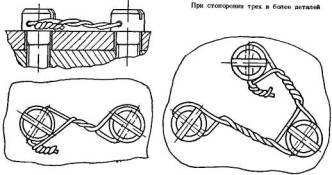

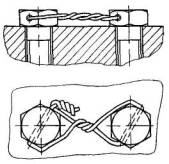

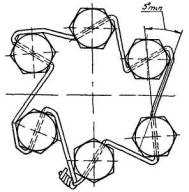

4. СТОПОРЕНИЕ ПРОВОЛОКОЙ

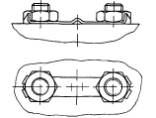

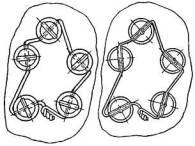

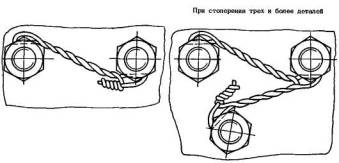

4.1. Стопорение по типу 4 должно соответствовать указанному на черт. 17-22.

(Измененная редакция, Изм. № 1).

(Измененная редакция, Изм. № 1, 2).

Гайки изображены условно. Данное исполнение может применяться и на шестигранных головках болтов

(Измененная редакция, Изм. № 1).

При стопорении трех и более деталей (исполнения 4.1 и 4.4) количество болтов или гаек, стопорящихся одной проволокой, устанавливается конструкторской документацией или технологией изготовления изделия.

(Измененная редакция, Изм. № 2).

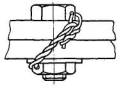

4.2. Проволока должна располагаться таким образом, чтобы при приложении к ней произвольно ориентированной нагрузки происходила затяжка резьбового соединения.

4.3. Проволока должна быть перевита без зазоров между витками. Под витком понимается один полный оборот одного конца проволоки относительно другого. Количество витков должно быть не менее трех на длине 10 мм для проволоки диаметром до 0,8 мм включительно и не менее двух на длине 10 мм для проволоки диаметром более 0,8 мм. По согласованию с заказчиком допускается уменьшать количество витков в перевивке до 1,5 .

(Измененная редакция, Изм. № 2).

4.4. В труднодоступных местах при малых расстояниях между стопорящимися деталями допускается проволоку не перевивать.

Примечание . Труднодоступные места устанавливаются по эталонным образцам изделий, согласованным с заказчиком.

(Измененная редакция, Изм. № 1).

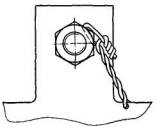

4.5. Концы проволоки должны быть перевиты (3-4 витка) и поджаты.

4.6. При выполнении стопорения надрывы и перекручивание проволоки не допускаются.

4.7. Проволока должна быть туго натянута, прогибы, и слабина не допускаются.

Пример записи в конструкторской документации стопорения исполнения 2,1:

Источник