Ассортимент

Калейдоскоп

Стерилизация пищевых продуктов

В общем значении слова под стерилизацией понимают такую обработку продуктов, при которой в них полностью уничтожаются все микроорганизмы и их споры. Стерилизацию продукта можно обеспечить:

- его нагреванием до высокой температуры;

- обработкой ионизирующим облучением;

- введением химических веществ, вызывающих отмирание микроорганизмов;

- другими способами или комбинацией нескольких способов, например, введением химических веществ с последующим нагреванием до высокой температуры.

В промышленных условиях полной стерилизации пищевых продуктов не достигают — это требует значительного стерилизующего воздействия. Вполне достаточно, чтобы в продукте не содержались патогенные микроорганизмы и чтобы он был стойким при хранении.

Поэтому в практике консервирования пищевых продуктов их стерилизуют до промышленной стерильности (а не до полной, как это принято, например, в медицине при стерилизации инструмента). После стерилизации в продукте остаются жизнеспособными какое-то количество спор и даже вегетативных форм микроорганизмов.

Число выживших микроорганизмов (спор) зависит от степени стерилизации, которая в свою очередь зависит от назначения консервов, или, точнее, от предполагаемых условий их хранения.

В зарубежной практике в зависимости от степени полноты стерилизации различают три основных вида консервов (иногда используют и более широкую градацию):

- тропические;

- полные консервы;

- пресервы (полуконсервы).

Тропические консервы стерилизуют до полного подавления всех жизнеспособных вегетативных форм микроорганизмов и их спор, включая мезофильные, то есть теплолюбивые бактерии и их споры.

Тропические консервы можно хранить при высокой температуре — 30—40UC, то есть в оптимальном для развития большинства гнилостной микрофлоры температурном интервале.

Полные консервы, или просто консервы, стерилизуют до подавления всех вегетативных форм микроорганизмов и большинства их спор.

Однако небольшое количество спор мезофильных бактерий остается хотя и сильно ослабленными, но жизнеспособными, и при попадании в благоприятные условия (то есть при неблагоприятных условиях хранения консервов), например, во время хранения консервов при повышенной температуре (30—35°С), они могут размножиться, вызывая тем самым порчу консервов. Поэтому консервы не рекомендуется хранить при температуре выше 25°С.

Пресервы стерилизуют до подавления большинства вегетативных форм микроорганизмов. Небольшое количество вегетативных форм мезофильных микроорганизмов и большая часть спор остаются жизнеспособными и легко развиваются при комнатной температуре. Поэтому пресервы хранят при низкой положительной или высокой отрицательной температуре, в большинстве случаев при температуре около 0°С.

Отечественная промышленность в основном вырабатывает полные, или просто консервы, и пресервы. В небольших количествах по специальным заказам вырабатываются консервы для жаркого климата, по микробиологическим показателям сходные с тропическими консервами.

Наибольшее распространение в промышленности имеет стерилизация продуктов воздействием высокой температуры. Естественно, что после стерилизации продукт не должен соприкасаться с воздухом или иной средой, содержащей микроорганизмы, чтобы не произошло так называемого вторичного, или повторного, обсеменения. Следовательно, стерилизованные продукты, получившие название «консервы», должны упаковываться в герметически упакованную тару.

Таким образом, к консервам относятся пищевые продукты, упакованные в металлические, стеклянные, пластмассовые, ламинированные или комбинированные из этих материалов емкости, которые после заполнения этих емкостей или до того путем обработки теплом стали устойчивыми при хранении.

К консервам относят также пресервы, которые отличаются от собственно консервов меньшей устойчивостью при хранении.

Сушка мясных и рыбных продуктов

При тепловой сушке мяса его свойства сильно изменяются, так что в промышленных масштабах этот метод обработки не применяют, за исключением сушки колбас и мясных компонентов при изготовлении пищевых концентратов.

Влияние процесса сушки на свойства продуктов

Повышение температуры продукта в период падающей сушки отражается на его свойствах в значительно меньшей степени, чем при тепловой, так как термоустойчивость белковых веществ при уменьшении в них влаги значительно повышается. При оптимальных условиях сушки температуру продукта повышают, когда содержание влаги в высушенном слое снижается до 15% и меньше.

Температура сублимации

Температура сублимации (то есть температура сушки) определяется в зависимости от количества вымерзшей воды. После достижения криоскопической температуры в продукте начинает вымерзать или кристаллизоваться вода, в результате чего концентрация оставшейся жидкой фазы повышается, а ее криоскопическая температура понижается. При дальнейшем понижении ее количество вымерзшей воды увеличивается, но часть ее остается в жидком состоянии до достижения криогидратной температуры. В продуктах животного происхождения и рыбных содержится незначительное количество хлористого кальция, криогидратная точка водного раствора которого —55°С, поэтому полное вымерзание воды в таких продуктах возможно при температуре ниже указанной.

Сублимационная сушка

Все большее развитие получает сушка пищевых продуктов в замороженном состоянии в условиях глубокого вакуума. Сублимационная сушка становится интенсивной только в условиях глубокого вакуума при значительном подводе теплоты.

Сушка инфракрасными лучами

Для сушки растительных пищевых материалов практическое применение получили коротковолновые инфракрасные лучи (ИКЛ) с длиной волны около 1,6—2,2 мкм. При сушке ИКЛ к материалу подводится тепловой поток в несколько десятков (от 30 до 70) раз мощнее, чем при конвективной сушке.

Контактный способ

Контактный способ сушки основан на передаче теплоты материалу при соприкосновении с горячей поверхностью. Воздух при этом способе служит только для удаления водяного пара из сушилки, являясь влагопоглотителем. Температура в разных слоях материала различна: наибольшая — у слоя, контактирующего с греющей поверхностью, наименьшая — у наружного слоя. Влагосодержание в процессе контактной сушки постепенно увеличивается от слоев, соприкасающихся с нагретой поверхностью, к наружным слоям. Таким образом, скорость контактной сушки определяется только градиентом температуры, градиент влагосодержания оказывает тормозящее действие на перемещение влаги к поверхности материала.

Сушка жидких материалов в распыленном состоянии

Распылительные сушильные установки широко применяются в молочной промышленности для сушки молока, молочных продуктов детского питания, а также для сушки яичной массы и других продуктов. В этих установках создается большая площадь поверхности испарения мелкодисперсных частиц раствора, которые обезвоживаются в потоке горячего воздуха (площадь поверхности 1 кг раствора в результате распыления увеличивается в несколько тысяч раз, достигая 600 м2).

Сушка во взвешенном состоянии

Влажные частицы крупнозернистого материала переходят в кипящий слой при большей критической скорости воздуха и меньшем сопротивлении слоя, чем сухие частицы. Это объясняется большими силами сцепления влажных частиц, что приводит к образованию агрегатов и многочисленных каналов между ними.

Конвективный способ сушки пищевых продуктов

Сушке этим способом подвергают кусковые и зерновые материалы. В качестве сушильного агента применяются нагретый воздух, топочные газы или перегретый пар. Сушильный агент передает материалу теплоту, под действием которой из материала удаляется влага в виде пара, поступающая в окружающую среду. Таким образом, сушильный агент при конвективной сушке является теплоносителем и влагопоглотителем.

Способы сушки пищевых продуктов

Жидкие пищевые продукты можно высушить на распылительных установках с тонкой степенью распыла. Получающийся при этом сухой продукт после обводнения по вкусовым и технологическим свойствам вполне сравним с нативным продуктом.

Влияние сушки на свойства продукта

Для удаления влаги при сушке к продукту должно быть подведено тепло, действие которого на продукт рассмотрено в разделе «Тепловая обработка пищевых продуктов». При сушке механизм действия тепла на продукт такой же, как и при тепловой обработке. Однако нагрев продукта осуществляется до более низкой температуры, так что потери питательных веществ обычно небольшие.

Процесс влагопереноса

Химический состав пищевых продуктов, а для мясных и рыбных — технологические свойства мышечной ткани оказывают заметное влияние на влагоперенос при их сушке.

Сушка как метод консервирования пищевых продуктов

Химически связанная, или гидратационная, вода наиболее прочно связана с материалом химическими связями, обладает максимальной энергией связи с материалом. Так как гидратационная вода химически связана, она утрачивает обычные свойства, то есть не растворяет химические вещества, имеет более низкую температуру замерзания и более высокую температуру кипения.

Обезвоживание пищевых продуктов

Консервирование пищевых продуктов методом сушки основано на принципе анабиоза. Известно, что питание микроорганизмов происходит осмотическим путем, всасыванием питательных веществ, поэтому для их развития в продукте должно содержаться определенное количество воды. Развитие бактерий возможно при содержании влаги 25—30% и более, плесневых грибов — 10—15% и более.

Асептическое консервирование пищевых продуктов

Температура перегретого пара поддерживается автоматически, а время выдержки банок в стерилизаторе регулируется скоростью движения тросового транспортера. Стерилизация крышек осуществляется с помощью перегретого пара в специальном приспособлении, встроенном в магазин для крышек закаточной машины. Стерилизация закаточной головки осуществляется при 127°С в течение 20— 30 мин.

Техника тепловой стерилизации консервов

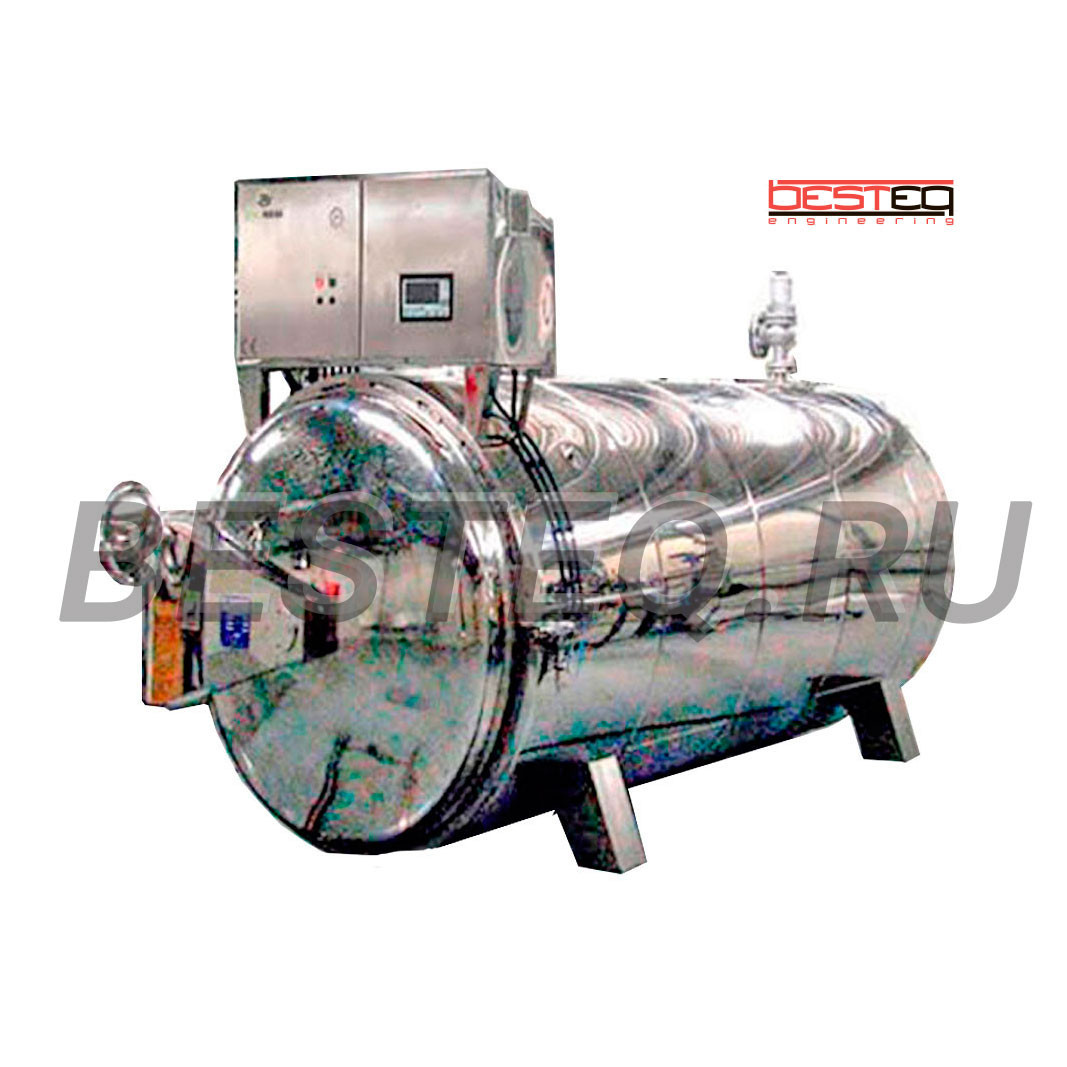

Для стерилизации консервов применяют аппараты периодического и непрерывного действия. В зависимости от того, при какой температуре проводится стерилизация, какое создается в банке давление и какая именно консервная тара применяется, консервы стерилизуют в открытых автоклавах при атмосферном давлении, но в основном в закрытых аппаратах с применением избыточного давления.

Стерилизация плодов и овощей

В зависимости от реакции среды (величины рН) плодоовощную продукцию относят к одной из следующих групп. Консервы группы А относят к слабокислым, так что режим стерилизации должен обеспечивать отмирание в них спор возбудителей ботулизма. В овощных консервах этой группы (зеленый горошек, стручковая фасоль, кукуруза сахарная, пюреобразные консервы для детского и диетического питания и другие) иногда наблюдается скисание без образования бомбажа.

Стерилизация (пастеризация) молока

В зависимости от применяемых методов консервирования молочные консервы делят на сгущенные и сухие. Сгущенные, в свою очередь, делят на консервированные стерилизацией и повышением осмотического давления путем прибавления сахара.

Изменение вкусовых качеств продуктов при консервировании

Стерилизация мясных консервов, особенно в обычных стационарных автоклавах, наоборот, вызывает значительное изменение вкусовых качеств продукта. По аромату, вкусу, нежности, сочности консервированное мясо существенно отличается от обычно приготовленного или пастеризованного. Структура мяса становится разволокнистой, кусочки его при разжевывании разваливаются, так что понятие «нежность» мало применимо к консервированному мясу. Такое мясо оценивают как несочное, сухое, что особенно характерно для консервов из мяса птицы.

Стерилизация мясных и рыбных продуктов

Мясные и рыбные продукты относятся к низкокислотным (по отечественной классификации их относят к группе А). Применяемый режим стерилизации для них рассчитывают, за некоторым’ исключением, на уничтожение микроорганизмов, кроме большинства термофилов и, возможно, некоторых видов аэробных спорообразующих мезофи-лов. К исключениям относятся консервированные или маринованные мясные продукты, содержащие консервирующие соли, которые в силу своего действия позволяют применять менее жесткий режим, чем это необходимо для мясных продуктов без консервантов.

Источник

Новые технологии в стерилизации продуктов

Население земли ежегодно увеличивается на (примерно) 83 млн. человек и при этом тенденция к росту будет сохранятся, даже не смотря на возможное снижение уровня рождаемости. Такой факт выдвигает серьезные требования к производству безопасных продуктов питания, в них не должно быть наличия микроорганизмов (бактерии, грибы, вирусы, прионы) и их спор.

Уничтожение микроорганизмов в продуктах питания достигается применением различных технологий стерилизации — термических воздействий, химических, радиационных, фильтрационных методов и других.

Первым методом стерилизации была термо обработка. Технология позволяла существенно снизить риски инфекционных заболеваний и увеличивать продолжительность жизни и трудоспособного возраста и поэтому данная технология стала широко применяться к обработке консервированных продуктов в герметичной таре. Для этих целей был изобретен автоклав, оборудование позволяющее нагревать продукты внутри герметичной таре, в результате чего погибают патогенные микроорганизмы в продукте. Это позволило значительно увеличить сроки годности продуктов без применение холодильных камер.

Технологии не стоят на месте и современные тенденции направленные на здоровое питание приводят ученых к разработке новых методов сохранения продуктов, без воздействия на них тепла, химических веществ. Потребитель хочет получать продукт с максимальным содержанием питательных и полезных веществ, без изменения органолептических показателей. Для производителя же стоит цель сохранить этот продукт максимально возможное время и безопасным для употребления. Даже с применением различных методов стерилизации и сохранения продуктов, в наше время выбрасывается около 30% произведенных продуктов питания.

К перспективным нетепловым методам стерилизации продуктов питания относится воздействие высоким давлением и ионизирующим излучением (воздействием радиации).

Радиационная стерилизация пищевых продуктов

Радиационная стерилизация используется широко, более чем в 60 стран мира. Она сокращает потери при транспортировке и хранении плодов и овощей, увеличивает сроки хранения более 80 видов пищевых продуктов (мясные, рыбные и ряда других).

Облучение пищевых продуктов осуществляется гамма-лучами (с радиоизотопом Со-60 или цезия-137), электронными пучками (высокая энергия до 10 МэВ) или рентгеновскими лучами (высокая энергия до 5 МэВ).

Такое воздействие энергетическими волнами приводит к генерированию частиц, которые потом химически воздействуют на основные биомолекулы (ДНК, РНК, мембранные липиды, белки, углеводы) бактерий и других патогенов и вредителей, вызывают их смерть или размножение.

В итоге пищевая продукция (продукты питания, напитки) приобретает целый ряд положительных эффектов:

* задержку созревания плодов;

* предупреждение прорастания зерновых и овощных культур;

* уничтожение паразитов, патогенных и условно-патогенных микроорганизмов, что дает возможность повысить безопасность пищевой продукции и увеличить сроки ее годности.

Но у такого подхода есть свои сложности, например, при использовании ионизирующей радиации для полного уничтожения микроорганизмов необходимо применение больших доз в силу высокой радиоустойчивости патофлоры. В данном случае возможны ухудшения естественной цветовой гаммы продуктов, появление неприятного «привкуса облучения», ухудшение органолептических свойств продуктов и т.д.

Хотя разработаны некоторые возможности ослабления отрицательного действия высоких доз облучения на качество пищевых продуктов, эта проблема еще не решена окончательно. Поэтому этот метод применяется ограниченно.

HPP — обработка пищевых продуктов высоким давлением

Обработка пищевых продуктов высоким давлением (HPP) является перспективным направлением. Антибактериальный эффект высокого давления впервые был выявлен в 1899 г. на молоке — обработка молока давлением в 450 МПа увеличила срок его хранения до 4 суток. С 2007 г. метод широко используется перерабатывающими компаниями.

Для технологии HPP нет ограничений в размерах, формах продуктов, поэтому она применяется для обработки многих видов еды: мясо, морепродукты, овощи, фрукты и сок.

Преимущества данной технологии в том, что она сохраняет вкусовые и питательные свойства продуктов, увеличивает сроки годности без добавления химикатов и нагрева. Это экологически чистая технология.

На степень инактивирования патогенной флоры влияют:

* характеристики продукта (содержание соли, водная активность и pH),

* режим обработки (величина давления и температуры).

HPP воздействует на клеточном уровне — при сжатии разрушаются внутриклеточные вакуоли, разрушающих клеточные стенки и цитоплазматическую мембрану.

Метод обработки высоким давлением действует по всему объему продукта, мгновенно и равномерно, без ограничений по размерам и формам обрабатываемых продуктов. Воздействие не нарушает структурную целостность продукта, он не деформируется и не разрывается.

Применяются разные комбинации воздействия: стерилизация при высоком давлении и низкой температуре (производство мясных полуфабрикатов), стерилизация при ультравысоком давлении и повышенной температуры (производство соков), замораживание и размораживание при высоком давлении, фильтрование при высоком давлении.

HPP применяется при консервации жидких, полутвердых, твердых продуктов с высоким и низким-средним содержанием влаги, упакованных под вакуумом (колбасы, сыровяленые, вареные мясные продукты, сыры, морепродукты, маринованные продукты, соусы), твердых продуктов с высоким содержанием влаги в пластиковых бутылках, стаканчиках, пакетах (фруктовые джемы, мармелад, компоты, пюре, молочные продукты, фруктовые и овощные соки, биоактивные напитки) и др.

По данной технологии обрабатывается упакованный продукт. При высоком давлении (6000 бар) объем продукта и упаковки временно уменьшается на 15%, но при сбросе давления восстанавливается.

Поэтому упаковка для HPP должна быть эластичной, способной передавать давление, допускать уменьшение объема до 19% без потери целостности. Хорошо подходят пластиковые бутылки, пакеты, чашки и лотки из ПЭТ, ПЭ, ПП и EVOH (или их комбинаций) из-за их хороших водонепроницаемых свойств и гибкости. Стеклянная, металлическая консервная тара, картонные упаковки не предназначены для такой обработки в силу их необратимой деформации или разрушения при сжатии.

Изостатическое давление, которое находится среди технологий НРР, может уменьшить отходы, которые выбрасываются при размораживании. Оно сжимает продукт так, что происходит стерилизация любых грибков. Другими словами, он не нуждается в последующей обработке, и вы можете сэкономить свой бюджет.

Основным направлением обработки HPP в наше время является обработка морепродуктов и других деликатесов. Связано это с тем, что стоимость оборудования высокая и массового распространения еще не получила. Но данный вид обработки является очень перспективным, т.к. позволяет получать продукты питания без применения консервантов и тепловой обработки.

В ближайшее время мы постараемся представить Вашему вниманию сравнение использование классического автоклава (стерилизатора) с технологией HPP.

Источник