- Способы сращивания оптических волокон

- 5.3.1 . Сращивание сваркой

- 5.5.2. Процесс сращивания сваркой

- Виды соединения волоконно-оптического кабеля

- Способы соединения оптических волокон

- Сварка оптических волокон

- Технология процесса сварки оптических волокон состоит из следующих шагов:

- Механическое соединение оптических волокон – механический сплайс

- Технология процесса соединения оптоволокон при помощи механического сплайса состоит из следующих шагов:

- Сравнение использования сварки или механического соединения оптических волокон

- Применение описанных в статье способов применения

Способы сращивания оптических волокон

Для сращивания волокон используются две основные методики: сращивание сваркой и механическое сращивание. При механическом сращивании волокна удерживаются вместе в выравнивающей структуре с использованием склеивания или механического давления. При методике сращивания сваркой волокна свариваются вместе, что требует дорогостоящего оборудования, но позволяет создавать соединения со стабильно меньшими потерями и меньшей себестоимостью. Механическое сращивание требует оборудования с меньшими капитальными затратами, но себестоимость одного соединения выше.

Сегодня сращивание сваркой является главной методикой сращивания волокон. Это гораздо лучшее сращивание со значительно меньшими потерями. В долговременной перспективе оно также значительно более надежно.

5.3.1 . Сращивание сваркой

При сращивании сваркой концевые поверхности подготовленных волокон свариваются и волокна сплавляются вместе. Полевые рабочие машины для сращивания сваркой используют для нагрева волокон электрическую дугу. Заводские машины для сращивания часто используют небольшое* водородное пламя. В процессе сращивания необходимо точно выровнять волокна, затем нагреть их концы до нужной температуры и сдвинуть размягченные концы друг к другу на достаточное для образования сварного соединения расстояние, сохраняя в то же время точное выравнивание.

При сварке из-за поверхностного натяжения создается тенденция естественного выравнивания осей волокон, что минимизирует потери, вызываемые продольным смещением, которое обсуждалось в разделе 5.1.1. Надлежащим образом выполненные соединения так же прочны, как исходные волокна. Промышленные волокна, разрывающиеся при пробных тестах, просто ремонтируются сварным соединением самим производителем. У таких заводских соединений потери составляют обычно менее 0,1 дБ, а их прочность на разрыв сопоставима с прочностью исходных волокон. Коммерческое оборудование для сращивания в опытных руках может постоянно обеспечивать соединения с потерями менее 0,1 дБ.

Оборудование для сращивания сваркой обычно включает в себя следующие компоненты.

Обычно это электрическая дуга, и расстояние между ее электродами и зажигание дуги должны регулироваться под требования сплавляемых волокон.

• Обоймы и направляющие волокон

Устройства для жесткого крепления волокон, их точного трехмерного позиционирования таким образом, что сердечники волокон точно выравниваются один относительно другого и сварочного электрода. Концы волокон должны совместиться выровненными для завершения сращивания после их плавки дугой.

Это устройства, обеспечивающие правильное центрирование волокон. В ручных системах используются микроскопы или видеокамеры для увеличения концов волокон по крайней мере в 50 раз, чтобы дать возможность оператору видеть волокна при их ручном выравнивании. Автоматизированные системы для выравнивания волокон используют направляющие, управляемые компьютером для оптимизации передачи света.

• Проверка пропускной способности света

Это метод для проверки качества соединения посредством проверки передаваемой через него световой энергии. В автоматических сварочных машинах это обычно осуществляется включением света в одно волокно и получением его из другого. Это используется также для обеспечения автоматического выравнивания, как описано выше, а также проверки потерь в созданном соединении. Простейшие сварочные соединители не предусматривают этой возможности. Эти основные компоненты сварочного соединителя показаны на рис. 5.9.

Рис. 5.9. Компоненты сварочного соединителя

По теме сварки оптоволокна на сайте есть страницы:

Сварка оптоволокна ВОЛС. Типы сварочных аппаратов

Сварные соединения волокон [Листвины. Рефлектометрия оптических волокон]

5.5.2. Процесс сращивания сваркой

Главные шаги в процессе сращивания сваркой следующие. Подготовка концов волокон

Защитный пластиковый кожух на соответствующем расстоянии должен быть снят и очищен с обоих волокон; концы обоих волокон затем надрезаются так, чтобы конечные поверхности оказались приблизительно перпендикулярны оси волокна (±3 градуса).

Конец каждого волокна зажимается в микронаправляющей сварочного соединителя. Затем концы волокон выравниваются: автоматические соединители для оптимизации передачи света используют компьютерный контроль, как описано выше. В ручных соединителях волокна выравнивает оператор с использованием микронаправляющих, микроскопов и зеркал для проверки выравнивания осей.

Концы волокон отдаляются на соответствующее расстояние, затем в течение примерно одной секунды подвергаются действию умеренной дуги для очистки концов волокон и округления их кромок.

В некоторых соединителях расплавленные концы двух волокон соединяют для предварительного сплавления волокон. После этого снова проверяется пропускная способность волокон для подтверждения их выравненности. сваривание

Затем концы волокон расплавляются основной дугой, и расплавленные волокна сжимаются теснее для завершения соединения. Поверхностное натяжение расплавленного стекла стремится выровнять волокна, минимизируя тем самым поперечное смещение. Мощность, расстояние и время использования дуги критичны для получения нужной для конкретного вида волокна — температуры.

После охлаждения сваренная область может быть покрыта пластиковым кожухом типа RTV или эпоксидной смолы для защиты от атмосферных влияний. Затем монтируется какой-нибудь механический защитный механизм типа втулки горячей насадки или механического хомута.

Источник

Виды соединения волоконно-оптического кабеля

При прокладке оптических коммуникаций просто невозможно обойтись без соединений, так как при монтаже основной линии не всегда хватает длины кабеля, а при обустройстве районной или внутридомовой сети возникает необходимость разветвления одного большого кабеля на несколько маленьких.

На сегодняшний день широкое распространение получили три способа соединения оптоволокна:

- механический способ;

- соединение при помощи сплайса;

- сварка оптического кабеля.

Механический способ соединения оптоволокга — понятие двусмысленное и вовсе не означает, что вся процедура производится без участия высокоточной техники. В этом случае никак не обойтись без сварочных работ. А выполняется этот способ следующим путем:

- механический соединитель оптоволокна (Pigtail), который является небольшим куском оптического волокна с установленным в заводских условиях коннектором, приваривается к кабелю при помощи автоматического сварочного аппарата;

- далее, следует подключение приваренного отростка к оборудованию, оснащенному необходимым для этого разъемом.

Такой способ соединения требует постоянного обслуживания, так как разъемы периодически загрязняются и нуждаются в очистке. Также стоит отметить и то, что уровень потерь сигнала очень велик, что совершенно неприемлемо при прокладке наружных магистралей.

Соединение при помощи сплайса. Поистине ручной способ сращивания подготовленных концов волоконно-оптического кабеля, который требует высокой квалификации выполняющего работы мастера, минимум необходимого инструмента производится без сварки. Весь монтажный процесс проходит намного легче и быстрее. А выполняется он следующим образом:

- согласно стандартам обрабатывается два конца оптоволокна;

- после этого, через специальные направляющие, они сводятся по направлению друг с другом в самом сплайсе и фиксируются;

- далее, следует процесс восстановления защитной оболочки и брони кабеля.

Для минимизации потерь сигнала полость сплайса заполняется специальным гелем (зачастую он уже находится в соединителе). По сравнению с механическим способом, соединение оптоволокна при помощи сплайса показывает меньшее затухание в оптическом кабеле. Однако, нередко, этот коэффициент может быть равным 0.1 дБ. При этом стоит также обратить особое внимание на то, что уровень потерь в этом виде соединения со временем может возрасти, что потребует дополнительной корректировки положения срощенных концов по отношению друг к другу. Вызвано это смещением кабеля во время эксплуатации или же высыханием геля.

Третий и самый надежный способ соединения оптоволоконного кабеля — сварочные работы. Такой вариант сращивания концов является самым долговечным. Даже при условии более длительного процесса выполнения работ, в отличие от механического соединителя оптоволокна или сплайса, он показывает великолепные результаты, связанные с минимизацией потерь уровня сигнала до 0.04 дБ, что положительно сказывается на качестве сигнала. Сам процесс подразумевает последовательного выполнения целого ряда операций, связанных с подготовкой, непосредственным сращиванием концов оптоволокна и достоин отдельной статьи.

Источник

Способы соединения оптических волокон

Для объединения сетей, расположенных в разных зданиях, в единое информационное пространство, не обойтись без построения магистральных кабельных линий. В зависимости от требуемой скорости передачи данных или сигналов, расстояний между портами активного оборудования для магистрали могут применяться различные технологии и среды передачи данных: коаксиальные кабели, кабели витая пара, оптические кабели и беспроводные технологии.

С функциональной точки зрения, когда расстояния между сетями свыше 150 метров, и когда требуется передать данные свыше 10 мбит/сек, самым лучшим вариантом на сегодняшний день является применение оптических кабелей и построение волоконно-оптических линий связи (ВОЛС). Средой передачи данных в ВОЛС является оптическое волокно (оптоволокно).

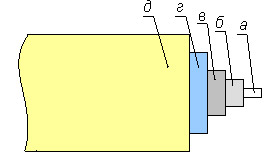

Рис. 1 Структура оптоволокна

Конструкция оптического волокна изображена схематично на рисунке 1, а и б – сердцевина и оболочка оптоволокна; в, г и д – буферная, упрочняющая и защитная оболочки. При построении магистрали в СКС стандартами допускается использовать два типа оптических волокон: одномодовое и многомодовое оптоволокно.

Преимущества использования оптических кабелей очевидны, это и широкая полоса пропускания, на сегодняшний день ограниченная исключительно возможностями оконечного оборудования, низкий уровень затухания, позволяющий использовать линию связи на расстоянии нескольких десятков километров без усиления оптического сигнала, хорошую защищенность информации, которую нельзя считать из линии не нарушив ее целостность, и многое другое. Но у ВОЛС есть и недостатки, одним из которых являются некоторые сложности при соединении отдельных участков кабеля. И одна из самых ответственных работ после прокладки кабеля, требующая наличия на фирме высококвалифицированных специалистов, соединение оптических волокон.

На сегодняшний день существует множество технологий соединения оптических волокон. Я в данной статье рассмотрю две из них – это дуговая сварка, осуществляемая при помощи сварочного аппарата и механическое соединение внутри специальной муфты – сплайса (не путайте с кабельной муфтой, служащей для соединения, двух или нескольких оптических кабелей).

Сварка оптических волокон

Для сварки оптических волокон применяется специальный сварочный аппарат. Это комплексное устройство, содержащее в себе микроскоп, служащий для юстировки волокон, зажимы с v-образными желобками для надежной фиксации волокон и микроприводами, служащими для автоматизации процесса, дуговую сварку, термоусадочную камеру для прогрева защитных гильз, микропроцессор, служащий для управления аппаратом и систему контроля качества.

Технология процесса сварки оптических волокон состоит из следующих шагов:

- Снятие оболочек, изображенных на рис. 1 в-г с помощью стриппера буферного слоя – инструмента, предназначенного для работы с волокнами различных диаметров.

- Подготовка волокна к сварке. Сначала на один из концов одевается термоусадочная гильза, необходимая для защиты места сварки. Затем зачищенные концы оптоволокон обезжириваются с помощью безворсовой салфетки, смоченной в спирте. После обезжиривания торец волокна скалывается особым приспособлением – скалывателем. Угол скола должен составлять 90°±1.5°, в противном случае на месте сварки образуется неоднородность, приводящая к большому затуханию и обратным отражениям. После скола оптические волокна укладываются в сварочный аппарат.

- Сварка. Сначала волокна в аппарате выравниваются. Если аппарат автоматический, то он сам оценивает угол скола, юстирует волокна друг относительно друга и, после подтверждения со стороны оператора, проводит процесс сварки. Если аппарат неавтоматический, то все эти операции производятся специалистом вручную. В процессе сварки волокна нагреваются и плавятся электрической дугой, затем совмещаются, и место сварки дополнительно прогревается для устранения внутренних напряжений.

- Контроль качества сварки. Автоматический сварочный аппарат анализирует изображения, полученные от микроскопа и выдает приблизительную оценку уровня потерь. Более точно результат можно оценить с помощью оптического рефлектометра – прибора, позволяющего выявить неоднородности и степень затухания на протяжении всей линии.

- Защита места сварки. Защитная гильза, одетая на один из концов кабеля, сдвигается на место сварки и помещается в термоусадочную печь примерно на минуту. После остывания гильза помещается в защитную сплайс-пластину муфты или оптического кросса, где укладывается технологический запас волокна.

Механическое соединение оптических волокон – механический сплайс

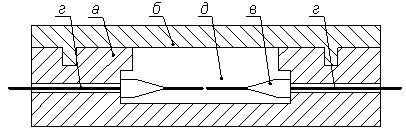

Для механического соединения оптических волокон используется специальное устройство – сплайс (splice), схематичная конструкция которого изображена на рисунке 2.

Рис. 2 Конструкция сплайса для механического соединения оптических волокон

Сплайс состоит из корпуса (а), в который, через специальные каналы и направляющие в вводятся сколотые концы волокон (г). Направляющие служат для прецизионной стыковки торцов в камере, заполненной иммерсионным гелем (д), необходимым для сведения к минимуму переходного затухания и герметичности соединения. Показатель преломления геля близок к показателю сердцевины волокна, что позволяет свести к минимуму обратное отражение. Сверху корпус закрывается крышкой (б).

Технология процесса соединения оптоволокон при помощи механического сплайса состоит из следующих шагов:

1. и 2. Аналогично пунктам 1 и 2 при использовании сварки волокон. Концы волокон зачищаются, обезжириваются и у них скалываются торцы. Допуски по углам скола так же очень жесткие. Отличие механического сплайса от сварного сплайса – не требуется использование термоусадочной гильзы, так как механический сплайс выполняет функцию механической защиты оптических волокон.

3. Механическое соединение. Подготовленные концы волокон вводят с разных сторон через боковые каналы сплайса в камеру, заполненную иммерсионным гелем. Волокна вводятся до взаимного контакта. После введения крышка сплайса закрывается и надежно скрепляет место соединения.

4. Укладка. Собранный сплайс устанавливается на сплайс-пластину муфты или кросса, вместе с ним укладывается технологический запас волокна.

Качество механического соединения можно проверить с помощью оптического тестера или рефлектометра.

Сравнение использования сварки или механического соединения оптических волокон

Каждый из двух приведенных способов имеет свои достоинства и недостатки.

К достоинствам сварного соединения можно отнести низкое переходное затухание, высокую надежность и быстрая скорость соединения волокон. Недостатком является высокая стоимость оборудования (сварочного аппарата), наличие квалифицированного оператора, необходимость в большей площади для выполнения работ и электропитание (либо подзарядка) сварочного аппарата.

Достоинствами механического соединения являются простота и малые затраты времени на монтаж, меньшая длина технологического запаса волокна, недостатки – более высокий уровень переходного затухания.

Применение описанных в статье способов применения

Сварное соединение имеет смысл использовать при построении длинных участков магистралей. В случаях, требующих высокого качества линии, например, при построении высокоскоростных ВОЛС для ЦОД, где требуются низкие параметры затухания и обратных отражений.

Сращивание при помощи механического сплайса применимо чаще всего для временных соединений, например, при срочном устранении повреждений кабеля, для монтажа малобюджетных линий и при работе в труднодоступных местах.

Источник