Назначение, способы ведения процесса фильтрования. Движущая сила процесса фильтрования и способы ее создания.

Проц-м фильтрования наз. проц. разделения жидких и газовых неоднородных сист. с помощью пористых перегородок, которые наз. фильтр-ые перегородки. В последнее время проц-ы фильтр-я дополнены специф-ми проц-ми, кот-е находят применение в пищ. пром-ти (ультрафильтрация, обратный осмос). Т.о. проц-ы фильтр-я составляют сами проц-ы фильтр-я, проц-ы ультраф-и и обратного осмоса. Движущей силой этих проц-в явл. разность давлений до и после фильтров перегор.

В зависимости от способов создания и поддержания движ. силы проц-ы фильтр-я протекают с:

1) Постоянной скор-ю проц.

2) падающей скор-ю проц.

Объяснение этому заключ-ся в кинетич. уравнении проц. фильтр-я

В левой части V- получаемого фильтрата, F- площадь фильтр-ой перегородки ;

Скорость пропорциональна R- сопротивлению протекания пр-са,

Если

Различают пр-с фил-я по способу задержания распределит-й фазы, на фильтр-е с образов. осадка и фильтр-е с постеп-ым закупор-ем пор.

| Первый случай пр-са фил-я осуществляется тогда, когда размер пор в фильтр-ой перегородке меньше диаметра частиц (dп С точки зрения эксплуатации аппарата желат-но чтобы перегородки работали с образов-ем осадка на поверхн-ти. В этом случае появл. возможность восстановить фильтр-ю поверхн-ть после снятия осадка с неё. Глубинные перегородки регенерации не подверг-ся. Создание движущей силы пр-са фильтрования

2) 3) НВ – напор, создав-й вентилятором 4) В пром-ти жидкую неоднор. систему подают с помощью насоса Hн – напор развиваемый насосом Если На основании закона Дарси определяют коэффициент проницаемости k — существенную величину дляхарактеристики физических свойств нефтеносных пород. Единицей проницаемости в СИ является квадратный метр. В практических приложениях в качестве единицы часто используется дарси (1 Д ≈ 10 -12 м²). Основной характеристикой процесса является скорость фильтрования — объем фильтрата, получаемый за единицу времени с единицы поверхности фильтра. Согласно закону Дарси, основное кинетическое уравнение фильтрования имеет вид: где Сопротивление фильтровального слоя где, Величину Если осадок несжимаемый, то где Выразим высоту осадка С течением времени высота слоя осадка увеличивается, т.е. объем полученного осадка Подставим выражения (4.36), (4.33), (4.29) в (4.32) получим: Уравнение (4.37) – основное дифференциальное уравнение фильтрования с образованием несжимаемого осадка на несжимаемой перегородке. Величины При интегрировании уравнения (4.37) необходимо принимать во внимание условия (режим) процесса фильтрования. Дата добавления: 2018-05-02 ; просмотров: 988 ; Мы поможем в написании вашей работы! Источник Общие сведения о фильтровании

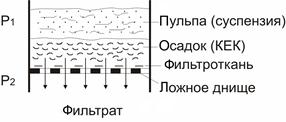

Глава 4. ФИЛЬТРОВАНИЕ Влага, содержащаяся в сгущенном осадке, удерживается капиллярными, поверхностными и химическими силами. Наиболее слабо связана капиллярная влага, которая заполняет межзерновое пространство осадка. Гигроскопичность твердых тел связана с влагой, поглощенной порами самих частиц. Гигроскопическая влага может быть удалена так же, как и адсорбированная влага, только при сушке. Капиллярную влагу удаляют при второй стадии обезвоживания посредством фильтрования сгущенных продуктов. Фильтрование – это процесс или способ разделения твердой и жидкой фаз пульпы посредством пористой перегородки под действием разности давлений ∆Р по обеим сторонам перегородки (рис. 4.1). Жидкая фаза проходит через поры перегородки и собирается в виде фильтрата, а твердая фаза задерживается на перегородке в виде осадка – кека.

В кеке содержится некоторое количество влаги (пленочная и часть капиллярной), а в фильтрате в незначительном количестве –твердые частицы, прошедшие через поры перегородки. Движущая сила фильтрования – разность давлений по обеим сторонам перегородки. В зависимости от способа создания разности давлений различают несколько способов фильтрования. 1. Фильтрование под гидростатическим давлением столба фильтруемой суспензии. Это наиболее простой способ фильтрования, он реализуется в фильтрующих чанах (песчаные фильтры). 2. Вакуум-фильтрование, когда создается разрежение с внутренней стороны фильтрующей перегородки. С внешней стороны перегородки давление Р1 – атмосферное, с внутренней стороны пониженное давление Р2 создается вакуум-насосами (Р2 Р2). Аппараты, в которых фильтрование осуществляется под действием вакуума, называются вакуум-фильтрами, а под действием избыточного давления – фильтр-прессами. Максимальная разность давлений при вакуум-фильтровании не может превысить 0,1 МПа (на практике 0,06–0,08 МПа). При фильтровании под избыточным давлением разность давлений может быть в несколько раз больше (до 1,5–2 МПа), поэтому фильтр-прессы применяют для труднофильтруемых пульп, и в тех случаях, когда экономически выгоднее получить требуемую конечную влажность продукта фильтрованием без заключительной операции – термической сушки. Наибольшее распространение на ОФ получили барабанные, дисковые, ленточные вакуум-фильтры, рамные и камерные фильтр-прессы. Поскольку при фильтровании используются силы, превышающие силу тяжести, то создается возможность применять этот процесс для обезвоживания пульп, содержащих тонкие частицы твердого. Фильтрованию подвергают тонко- и мелкозернистые продукты, как правило, это сгущенные продукты сгустителей – флотационные, магнитные, гравитационные концентраты, а также продукты гидрометаллургической переработки минерального сырья. Важнейшее значение для результатов фильтрования имеют физические свойства осадка. Различают два типа осадков – несжимаемые и сжимаемые. Осадки, которые в процессе фильтрования сохраняют жесткость структуры и постоянный размер капилляров в толщине осадка, хорошо обезвоживаются и имеют небольшую конечную влажность. Это так называемые несжимаемые осадки кристаллических веществ. К ним относятся концентраты руд черных и цветных металлов, то есть осадки, имеющие зернистую или кристаллическую структуру. В отличие от них в сжимаемых осадках при увеличении разности давлений происходит уменьшение сечения капилляров (пористости осадка) за счет деформации, сдвигов и перемещения отдельных частиц относительно друг друга, что сопровождается увеличением сопротивления осадка и уменьшением скорости фильтрования. Это осадки с коллоидной структурой. К ним относятся глинистые суспензии, илистые и гелеобразные осадки, гидроксиды металлов.

Фильтрование – это сложный гидродинамический процесс, скорость которого прямо пропорциональна величине перепада давлений и обратно пропорциональна сопротивлению, испытываемому жидкостью при ее движении через пористую перегородку и слой осадка. Поэтому структура осадка, то есть размер, форма, распределение и взаимосвязь пор в нем, конструкция и состояние перегородки, имеют решающее значение в процессе фильтрования. Процесс фильтрования осложняется влиянием физико-механических факторов, проявляющихся на поверхности раздела мелких частиц и жидкой фазы, возникновением электрокинетического потенциала на поверхности фильтроткани, неодинаковой формой и размерами частиц. Таким образом, факторы, оказывающие влияние на процесс фильтрования, можно разделить на две группы: · макрофакторы – это факторы, которые поддаются точному учету и контролю при помощи соответствующих приборов. Это площадь поверхности фильтрования, разность давлений, толщина слоя осадка, вязкость жидкой фазы пульпы и т.п.; · микрофакторы – это факторы, которые не поддаются непосредственному контролю и измерению и о их величине судят косвенно по удельному сопротивлению фильтрованию. К ним относятся размер и форма пор осадка и фильтровальной перегородки, электрическое состояние поверхности перегородки и осадка в жидкой фазе, физико-химические характеристики поверхности твердого и т.п.

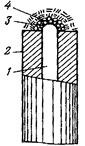

Представление о физической сущности фильтрования основано на допущении, что пористая перегородка и образующийся на ней слой осадка представляют собой систему капилляров, по которым в результате разности давления происходит ламинарное течение жидкости. Частицы твердой фазы, увлекаемые потоком жидкости к фильтровальной перегородке, образуют на ней постепенно увеличивающийся слой осадка. В начальный период процесса при чистой фильтроткани, когда сопротивление перегородки мало и скорость фильтрования максимальна, в фильтрат проходят твердые частицы, размер которых меньше диаметра пор фильтроткани. Но вскоре у входа в капилляры задерживаются крупные частицы, образуя своды над капиллярами, что препятствует прохождению тонких частиц в фильтрат (рис. 4.2). По мере нарастания слоя осадка сопротивление осадка и ткани возрастают, скорость фильтрования при постоянной разности давления снижается и фильтрат становится чище, так как жидкость до подхода к ткани фильтруется через капилляры в толще осадка, который, в свою очередь, становится фильтрующей средой. Процесс, протекающий по такой схеме, называется фильтрованием через слой образующегося осадка. После образования осадка следует операция его просушки с помощью воздуха, который проходя через слой осадка, вытесняет из пор воду и увлекает ее с собой. Заканчивается процесс отделением осадка от фильтроткани механическим способом при помощи ножей или скребков и с помощью сжатого воздуха, подаваемого с внутренней стороны перегородки. В некоторых случаях целью фильтрования является получение ценной жидкости, очищенной от частиц твердого. Это имеет место при гидрометаллургической переработке материалов. Например, в гидрометаллургии золота – это золотосодержащие растворы после цианирования. В этом случае для более полного выделения жидкой фазы кек промывают. Применяемый часто термин фильтрация относится к естественному движению жидкости через пористую среду в природных условиях. Источник |

=

=  +

+  gh – осн уравнение гидрос-ки

gh – осн уравнение гидрос-ки  ,

,  *g*НВ

*g*НВ *g*НН

*g*НН 3 /с, k — коэффициент проницаемости, м 2 , F — площадь фильтрации пористой среды, м 2 , (P1 — Р2) -разность давлений, созданных на концах испытуемого образца, Па, L — длина испытуемого образца породы, м, µ -абсолютная вязкость жидкости, мПа·с.

3 /с, k — коэффициент проницаемости, м 2 , F — площадь фильтрации пористой среды, м 2 , (P1 — Р2) -разность давлений, созданных на концах испытуемого образца, Па, L — длина испытуемого образца породы, м, µ -абсолютная вязкость жидкости, мПа·с. ,

, – перепад давления на фильтровальном слое (движущая сила процесса), Па;

– перепад давления на фильтровальном слое (движущая сила процесса), Па; – коэффициент динамической вязкости фильтрата, Па·с;

– коэффициент динамической вязкости фильтрата, Па·с; – гидравлическое сопростивление потоку фильтрата (сопротивление фильтровального слоя), м -1 .

– гидравлическое сопростивление потоку фильтрата (сопротивление фильтровального слоя), м -1 . складывается из сопротивлений фильтровальной перегородки и слоя осадка на ней.

складывается из сопротивлений фильтровальной перегородки и слоя осадка на ней. . (4.31)

. (4.31) , (4.32)

, (4.32) и

и  – гидравлическое сопротивление слоя осадка и фильтровальной перегородки, м -1 .

– гидравлическое сопротивление слоя осадка и фильтровальной перегородки, м -1 . , (4.33)

, (4.33) – высота слоя осадка, м;

– высота слоя осадка, м; – удельное объемное сопротивление осадка, м -2 . Это сопротивление, оказываемое потоку фильтрата равномерным слоем осадка высотой 1 м.

– удельное объемное сопротивление осадка, м -2 . Это сопротивление, оказываемое потоку фильтрата равномерным слоем осадка высотой 1 м. и площадь

и площадь  :

: . (4.34)

. (4.34) :

: , откуда объемная доля осадка по отношению к фильтрату

, откуда объемная доля осадка по отношению к фильтрату  равна:

равна: . (4.35)

. (4.35) . (4.36)

. (4.36) , (4.37)

, (4.37) и

и

Рис. 4.2. Образование слоя осадка при фильтровании: 1 – капилляр; 2 – межкапиллярная поверхность; 3 – устье капилляра; 4 – слой осадка

Рис. 4.2. Образование слоя осадка при фильтровании: 1 – капилляр; 2 – межкапиллярная поверхность; 3 – устье капилляра; 4 – слой осадка