Пути сокращения затрат времени на выполнение операции

Пути сокращения подготовительно-заключительного времени

Согласно формуле (8.1) долю подготовительно-заключительного времени t п . з в затратах времени на выполнение операции можно уменьшить путем либо непосредственного уменьшения t п . з , либо увеличения объема партии изготовляемых изделий.

Затраты времени на подготовку к работе слагаются из времени t о получения и ознакомления рабочего с заданием, времени t и получения и установки на станке инструментов и приспособлений и времени t c статистической настройки технологической системы:

t п . з = t о + t и + t c

Сокращению затрат времени t о способствует четкость в постановке задачи, исчерпывающе и ясно написанный технологический процесс и легко читаемый чертеж. Обеспечение этих требований ложится на инженернотехнический состав.

Своевременная доставка к рабочему месту чертежей, технологической документации, управляющих программ, инструментов, приспособлений и заготовок зависит от совершенства организации производства.

Для уменьшения затрат времени на установку приспособлений и инструмента на станке обычно используют методы взаимозаменяемости. Их требуемое положение на станке достигается путем соприкосновения поверхностей основных баз приспособления или инструмента с исполнительными поверхностями станка и последующего закрепления.

Значительная доля подготовительно-заключительного времени приходится на статическую настройку технологической системы. Использование различных регулировочных устройств, позволяющих быстро и с

достаточной точностью придать инструменту требуемое положение в системе координат технологической системы, существенно облегчает задачу статической настройки.

С целью ускорения процесса настройки технологической системы широко используют сменные резцедержатели, револьверные головки и сменные инструментальные магазины с заранее настроенным инструментом. На агрегатных станках, предназначенных для изготовления деталей нескольких наименований, делают сменными шпиндельные коробки.

Для ускорения настройки станков с программным управлением (ПУ), более длительной, чем обычных станков, применяют оптические устройства, измерительные головки, контрольные оправки, центроискатели и другие виды технологической оснастки. С помощью такой оснастки удается быстрее придать требуемое исходное положение в пространстве системам координат, связанным с приспособлением, заготовкой, режущим инструментом, и согласовать с управляющей программой местоположение нуля станка и исходной точки инструмента.

Сокращения штучного времени

Из анализа формулы (9.2) штучного времени следует, что оно может быть сокращено главным образом за счет оперативного времени t о п = t о . т + t в поскольку доля остальных слагаемых в штучном времени не велика. Сокращение t о п может быть достигнуто путем либо уменьшения t о . т и t в , либо полным или частичным совмещением во времени переходов в операции.

Пути сокращения основного технологического времени, если оно является машинным, указывает формула:

t м l 1 L д l 2 k nS об

Сокращение машинного времени может быть достигнуто за счет уменьшения пути l 1 L д l 2 относительного движения с рабочей подачей

инструмента и заготовки; сокращения числа рабочих ходов к; повышения режимов обработки; совмещения во времени основных переходов.

Наибольший эффект в уменьшении пути рабочего хода инструмента получается при распределении длины L д обрабатываемой поверхности

заготовки между несколькими режущими инструментами. Так, обработка

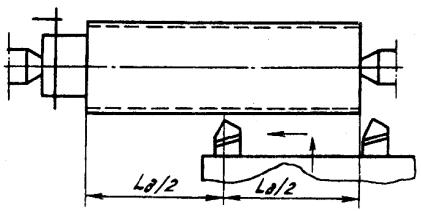

поверхности вала двумя резцами (рис. 9.5) дает сокращение t м почти вдвое по сравнению с обработкой той же поверхности одним резцом:

t ( l 1 0,5 L д l 2 ) k nS об

Рис 9.5. Распределение длины обрабатываемой поверхности между двумя резцами

Сокращение пути относительного движения инструмента и заготовки с

рабочей подачей может также осуществляться за счет длин на вход и на выход режущего инструмента.

Число рабочих ходов к зависит от припуска на обработку, мощности станка и требований к точности получаемых размеров. Достичь сокращения числа рабочих ходов можно приближением размеров и формы заготовок к размерам и форме готовой детали. Достижению этой же цели могут способствовать устройства адаптивного управления упругими перемещениями в технологических системах.

Одним из эффективных средств уменьшения машинного времени является повышение режимов обработки. Выбор режимов тесно связан с требуемой точностью детали, качеством поверхностных слоев материала и стойкостью режущего инструмента.

Выбор подачи лимитирует допускаемая при обработке сила резания, от значения которой зависят упругие перемещения в технологической системе и качество поверхностного слоя обрабатываемой поверхности заготовки. Скорость резания лимитируется размерной стойкостью режущего инструмента и количеством образующейся в процессе резания теплоты, деформирующей технологическую систему и влияющей также на качество поверхностного слоя.

Таким образом, установление режимов обработки должно быть основано на экономичном достижении требуемого качества изготовляемых деталей.

Повышение режимов обработки таит в себе значительные резервы сокращения машинного времени. Новые высокостойкие инструментальные материалы и более совершенные конструкции инструментов, расширение диапазонов скоростей движения рабочих органов станков, оснащение станков автоматическими системами управления точностью создают возможности для использования этих резервов и повышения производительности процессов обработки заготовок.

Не менее эффективные результаты в сокращении машинного времени при выполнении операции дает совмещение во времени основных переходов. Примером такого совмещения может служить обработка поверхностей различных диаметров заготовки блока зубчатых колес на многорезцовом станке 12-ю инструментами (рис. 9.6). Машинное время, затрачиваемое на всю операцию, будет равно в этом случае машинному времени наиболее

Источник

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СОКРАЩЕНИЯ ЗАТРАТ ВРЕМЕНИ НА ОСУЩЕСТВЛЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Затраты времени на осуществление технологического процесса складываются из затрат времени на все операции и на транспортирование предмета труда от одной технологической системы к другой.

Продолжительность технологического процесса зависит от его структуры, предмета труда и операции.

Структура технологического процесса характеризуется способом осуществления его этапов: последовательным, параллельным, комбинированным. Продолжительность изготовления одного изделия при последовательном изготовлении всех деталей и сборки изделия отличается от продолжительности при их параллельном изготовлении; в последнем случае производительность значительно выше (рис. 1.12.1).

В свою очередь операции каждого технологического процесса сборки или процесса изготовления детали могут быть выполнены тоже последовательно, параллельно или параллельно-последовательно. В соответствии

С изложенным рассмотрим возможность сокращения затрат времени по средством совершенствования структуры процесса и способы сокращу ния штучно-калькуляционного времени на операцию.

1.12.1. СОКРАЩЕНИЕ ЗАТРАТ ВРЕМЕНИ ЗА СЧЕТ СОВЕРШЕНСТВОВАНИЯ СТРУКТУРЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Рассмотрим этот вопрос на примере изготовления деталей на стап ках, используя систему понятий и определений, предложенных проф Д. В. Чарнко [15]. Любой технологический процесс можно выполнять и один или несколько потоков. Осуществление процесса в т потоков озн. і чает, что процесс дублируется т раз, что можно представить как работе т поточных линий, на которых параллельно обрабатывают одни и те же заготовки. Рассмотрим структуры однопоточной обработки, поскольк* при многопоточной обработке эти структуры дублируются.

Продолжительность операции определяется ее структурой и приня тым методом изготовления. Применительно к механической обработк. заготовок метод изготовления отражает процесс взаимодействия инстр> мента с заготовкой и характеризуется типом инструмента и видом отно сительного движения инструмента и заготовки (например, токарный ме тод обработки, фрезерный, шлифовальный и т. д.).

Под структурой операции изготовления понимается строение опера ции, устанавливающее определенную связь и отражающее сочетание технологических переходов, вспомогательных переходов и потоков. При этом структуру операции характеризует оперативное время.

Метод и структура — две стороны одной операции. Методы обрабої ки можно классифицировать по производительности. Например, для заготовки с плоскими поверхностями методы обработки по возрастаю щей производительности различают следующим образом: строгание фрезерование —» протягивание. При этом, чем производительней метол тем дороже инструмент.

Следует отметить, что появление нового метода — явление сравни тельно редкое, и поэтому проблему повышения производительности про цесса главным образом решали совершенствованием структуры опера ции. Совершенствование процессов по структуре во многих случаях опережало развитие методов обработки. Таким образом, производительносі і. процесса можно увеличить в результате перехода или к более производи тельному методу, или к более сложной структуре.

Новый, более производительный метод обеспечивает ту же производительность при более простой структуре и, наоборот, при более сложной структуре операции можно достичь высокой производительности, используя менее производительный метод.

Структуру операции различают по классам, группам обработки и их сочетаниям. Структуру операции можно классифицировать по трем классам. Номер класса характеризует степень совмещения технологических переходов. При этом совмещение переходов обеспечивается при одновременной обработке детали несколькими инструментами с одной или нескольких сторон.

1- й класс — последовательная компоновка операций;

2- й класс — параллельно-последовательная компоновка;

3- й класс — параллельная компоновка (рис. 1.12.2).

При последовательной компоновке все технологические переходы выполняют одним или несколькими инструментами последовательно и время обработки представляет собой сумму затрат времени на все технологические и вспомогательные переходы. При параллельно-последовательной компоновке технологические переходы выполняют несколькими блоками инструментов. При этом инструменты, расположенные в блоке,

Обрабатывают деталь одновременно, а сами блоки действуют последовательно. При таком способе время на обработку будет равно не сумме всех переходов, а только сумме времени наиболее длительных переходов. При параллельной компоновке технологические переходы выполняются всеми блоками параллельно и время обработки будет равно времени наиболее — продолжительного перехода.

Различие компоновок операции по классам находит отражение в формуле оперативного времени. В общем случае для многопоточного процесса гоп = TJm\ здесь т — число потоков.

Цикл представляет собой сумму несовмещенных времен, затрачиваемых на технологические и вспомогательные переходы.

Основное технологическое время операции:

— со структурой 1-го класса /„= t0Ti + tm2 + . + ‘ота = ^/0ТІ ;

— со структурой 2-го класса tm ■= ]Г’от, тах ;

— со структурой 3-го класса ‘от = ?0T, mdX,

Где tmі — основное технологическое время 1-го технологического перехода; tor! max — максимальная продолжительность технологического перехода у’-го блока; ‘0Т(тах — максимальная продолжительность технологического перехода операции; п — число переходов; к — число блоков.

Сочетание вспомогательных переходов получило название группы обработки. Затраты времени на вспомогательные переходы составляют, ‘ее = ‘из + ‘су + ‘х, где /„з — затраты времени на измерение и поднастройку оборудования; ‘су — затраты времени на снятие и установку заготовки; fx — затраты времени на холостые ходы.

Если рассматривать обработку на станках, на которых размер детали получается автоматически после настройки технологической системы, то все варианты совмещения вспомогательных переходов можно свести к трем группам обработки.

Для первой группы характерно; время измерения совмещено с технологическими переходами; время установки, снятия детали и холостые ходы совмещены частично; используют однопозиционную или многопозиционную обработку (рис. 1.12.3). Вспомогательное время для многопозиционной обработки

Где асу — число деталей, устанавливаемых в установочных позициях одного потока; тсу — время совмещенных установок и снятий детали с другими переходами; тх — время совмещенных холостых ходов механизмов.

Рис. 1.12.3. Схемы обработки:

А — однопозиционные; б — многопозиционные

При многопозиционных процессах возможны несколько установочных позиций, поэтому время установки заготовки и снятия детали совмещают со временем технологического перехода.

Вспомогательное время для однопозиционной обработки

При однопозиционных процессах имеется одна установочная позиция, и поэтому ас у = 1, тс у = 0.

Для второй группы характерно, что полностью совмещены по времени все переходы, связанные с измерениями детали, и все переходы по установке и снятию деталей, т. е. вспомогательное время

Примером обработки второй группы является фрезерование на двухпозиционном столе (рис. 1.12.4). Когда на позиции 2 происходит обработка, на позиции У проводят снятие детали и установку новой заготовки.

Где р — число несовмещенных переходов; t0l — время несовмещенного /-го технологического перехода.

Для третьей группы характерно совмещение всех вспомог ательных переходов с технологическими переходами (рис. 1.12.5). В этом случае оперативное время

Отладка управляющей программы осуществляется рабочим и требует больших затрат времени.

При изготовлении детали с большим числом ответственных поверх ностей время на настройку технологической системы резко возрастает.

Другим путем сокращения подготовительно-заключительного времени, приходящегося на единицу изделия, является увеличение количества изделий в партии, обрабатываемой при одной настройке размерных и кинематических цепей технологической системы.

Увеличение количества изделий может быть достигнуто двумя путями:

1) увеличением одинаковых изделий в партии, как это имеет место, например, в массовом производстве, когда на ряде настроенных тех нологических систем производится обработка одних и тех же изделий иногда в течение нескольких лет. В таких условиях учет Таг вообще теряет смысл, так как это время становится исчезающе малой величиной;

2) увеличением количества деталей за счет обработки различных деталей, близких по служебному назначению и по конструкции, размерам, материалу, техническим условиям и т. д.

Обработка деталей группы во втором случае требует незначительной переналадки технологической системы при переходе от обработки одной детали к другой. Действительно, если, например, на револьверном станке обрабатывают валы одного диаметра, но различной длины, то для перехода на обработку более длинного вала необходимо только переставить упоры ограничения длины хода револьверной головки. Следовательно, обработка группы такого типа деталей как бы увеличивает количество деталей, обрабатываемых с одной настройкой или при небольшой перенастройке технологической системы, что, в итоге, привело к появлению групповой технологии. Для ее реализации используются различного рода универсальные приспособления, позволяющие обрабатывать группу деталей с быстрой перенастройкой.

Для тех же целей используются различного рода унифицированные наладки, позволяющие осуществлять быстрый переход с обработки заготовки одной детали на обработку заготовки другой детали.

Источник