§ 66. Особенности и способы монтажа валопровода

Монтаж валопровода, т. е. укладка на штатные опоры всех валов, составляющих валопровод (см. гл. I, рис. 11), является весьма ответственным и трудоемким технологическим процессом, требующим к тому же высокой точности выполнения. Ответственность монтажа валопровода обусловлена назначением последнего: валопровод передает мощность, развиваемую главной машиной, гребному винту, упорное усилие которого двигает судно. Исправный валопровод вместе с винтом позволяет судну маневрировать, изменять скорость движения, давать задний ход. Неисправность валопровода приводит к потере движения судном, которое становится несамоходным и неуправляемым.

Трудоемкость монтажа валопровода объясняется значительной длиной и весом составляющих его валов, что приводит к усложнению работ по укладке их на опоры в условиях тесноты судовых помещений, сложностью заводки гребного (или дейдвудного) вала в дейдвудную трубу и соединения валов между собой.

Высокая точность выполнения работ по монтажу валопровода вызвана необходимостью сохранения прямолинейности его теоретической оси как при нахождении судна на стапеле, так и на плаву. На большинстве строящихся судов монтаж валопровода производят на стапеле после установки главных двигателей. Прямолинейность теоретической оси валопровода, полученной путем пробивки световой линии (см. гл. X, § 63) или поддерживаемой с помощью оптических приборов от установленного главного двигателя, обеспечивается центровкой валов по отношению к этой оси.

В настоящее время приняты следующие допуски на точность центровки валопровода: на смещение осей + 0,15 мм, на излом осей ±0,20 мм/м — в соединениях промежуточных валов; соответственно ±0,10 мм и ±0,15 мм/м — в соединении носового вала с двигателем. Выдержать указанные допуски в течение всего периода монтажа валопровода, а тем более после спуска судна на воду трудно, так как валопровод испытывает сложные напряжения, вызываемые различными факторами.

К основным факторам относятся: влияние крутящего момента двигателя, упорное давление гребного винта и вес самого валопровода. К дополнительным факторам, проявляющимся особенно при постройке судна, следует отнести температурные и строительные деформации корпуса судна: односторонний нагрев корпуса солнечными лучами, различие дневной и ночной температуры воздуха, деформации корпуса судна при выполнении внутри его сварочных работ, при погрузке механизмов и оборудования, при спуске судна на воду. Деформации корпуса судна на воде вызываются заменой давления кильблоков на днище при нахождении судна на стапеле гидравлическим давлением воды после спуска, перераспределением нагрузок в связи с приемом переменных грузов (топливо, вода и др.), изгибом корпуса при движении судна на волне и т. п.

Следует отметить, что общий изгиб корпуса судна во время эксплуатации, вызывающий изгиб валопровода и смещение его опор, во много раз больше строительных деформаций. Большая гибкость валопровода, как показал опыт эксплуатации, позволяет ему нормально работать при весьма значительных искривлениях, особенно плавных, без местных изменений кривизны. Поэтому центровка валопровода на стапеле с указанными выше допусками на смещение и излом осей предполагает сохранение их в процессе монтажа, но не при эксплуатации судна. После спуска судна на воду и через некоторый период предусматривается обязательная проверка центровки.

Монтаж валопровода состоит из ряда операций, которые выполняют в определенной последовательности: определение оси валопровода, расточка кронштейнов, мортир и посадочных мест дейдвудной трубы, установка дейдвудной трубы, а также опорных и упорных подшипников, укладка валов на опоры и центровка их, соединение валов между собой и с фланцем вала двигателя, установка переборочных сальников и монтаж гребного винта. Все операции, кроме центровки валов, выполняются одинаково для любого валопровода, а для центровки разработаны типовые варианты в зависимости от способа постройки судна, длины L валопровода и диаметра d его валов.

Источник

Способы соединения валов судового валопровода

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ КОНИЧЕСКИЕ СУДОВЫХ ВАЛОПРОВОДОВ

Типы, конструкция и размеры

Shaftline conical joints. Types, constructions and dimensions

ОКП 64 4620, ЕСКД 36 4410

Дата введения 1983-01-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.09.81 N 4407

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

1.3.2, 1.4.2, 1.5.9, 2.1.2, 2.1.5, 2.2.2, 2.2.4, 2.2.6, 3.1.3, 3.1.11, 3.2.3, 3.2.5, 3.2.7, 4.5.2, 4.5.4, 4.5.5, 4.5.6, приложение 2

3.2.13, 3.3.13, приложение 2

1.4.3, 3.2.8, приложение 1

* На территории Российской Федерации действует ГОСТ Р 50892-96.

4. Ограничение срока действия снято Постановлением Госстандарта от 30.06.92 N 617

5. ПЕРЕИЗДАНИЕ (январь 1998 г.) с Изменениями N 1, 2, утвержденными в июне 1987 г., апреле 1994 г. (ИУС 9-87, 7-94)

Настоящий стандарт устанавливает типы, конструкцию и номинальные размеры жестких разъемных конических соединений судовых валопроводов, включая соединения их с главными двигателями и движителями, а также с упругими муфтами и редукторами, входящими в состав судовых движительных установок.

(Измененная редакция, Изм. N 1, 2).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ СОЕДИНЕНИЙ

1.1. Жесткие разъемные конические соединения судовых валопроводов должны соответствовать следующим четырем типам:

I — прессовое соединение вала с гребным винтом;

II — прессовое соединение вала с фланцевой полумуфтой, зафиксированной концевой гайкой;

III — прессовое соединение вала с фланцевой полумуфтой без концевой гайки;

IV — прессовое соединение валов безфланцевой муфтой.

1.2. Условия применения конических соединений

1.2.1. Соединения типа I применяют при гребных винтах фиксированного шага (ВФШ).

1.2.2. Соединения типа II на судах Минморфлота применяют по согласованию с ним.

На судах, подведомственных Заказчику, применение соединений типа II предпочтительнее соединений типа III.

1.2.3. Соединения типов III и IV на судах Минречфлота применяют по согласованию с ним и с Речным Регистром РСФСР.

1.2.4. Соединения типа IV применяют преимущественно для соединения валов, устанавливаемых на жестких опорах в виде подшипников качения или баббитовых подшипников скольжения.

При применении этого типа соединений частота вращения валопровода не должна превышать 6 с (360 об/мин).

1.2.5. Соединения типов II-IV для гребных валов следует применять с обеспечением условий, исключающих выход гребного вала из дейдвудного уплотнения при разобщениях соединений (при разборках их на плаву, при перегрузках, при ослаблении натяга и т.п.), особенно при применении соединений типов III и IV, не имеющих концевых гаек.

1.2.6. Соединения с диаметрами валов более 940 мм или с длинами концов валов более 1800 мм применяют по согласованию с предприятием-изготовителем.

1.2.7. Соединения типов I-IV, при необходимости, допускается выполнять с конструктивными особенностями, руководствуясь при этом указаниями приложения 1 и обеспечивая при их разработке соответствие неизменяющейся части конструкции соединения требованиям настоящего стандарта.

Окончательное решение о применении таких соединений принимает заказчик судна при рассмотрении технических проектов валопроводов, главных двигателей, движителей, редукторов и упругих муфт, входящих в состав судовых движительных установок.

1.2.8. Соединения типов I и II, при необходимости применения шпонок, выполняют с учетом указаний приложений 1 и 2.

1.2.9. Расчет несущей способности конических соединений приведен в приложении 3.

1.3. Соединение типа I и его основные размеры должны соответствовать указанным на черт.1 и требованиям, установленным в пп.1.3.1-1.3.5.

Тип I

1 — резьбовой хвостовик; 2 — концевая гайка; 3 — конус вала; 4 — ступица гребного ВФШ; 5 — вал

1.3.1. Диаметр большего основания конуса вала (здесь и в соединениях типов II и III) должен соответствовать размерному ряду диаметров по ГОСТ 24725.

1.3.2. Длину конуса вала выбирают из основных рядов по ГОСТ 6636 с предпочтительным применением размеров 50, 60, 70 мм и далее из ряда 20 с обеспечением условия

1.3.3. Предварительные значения установочных размеров и , мм, вычисляют по формулам:

где и — см. таблицу приложения 4.

Окончательные значения и — см. пп.3.1.3 и 3.1.11.

(Измененная редакция, Изм. N 2).

1.3.4. Остальные размеры деталей и элементов соединения типа I, а также окончательные значения установочных размеров и — см. пп.2; 3.1; 3.4 и 4.

1.3.5. Показатель , характеризующий среднюю относительную величину центральной расточки ступицы ВФШ, вычисляют по формуле

где — диаметр большего основания конуса вала, мм;

— толщина стенки гильзы, мм (см. приложение 1);

— конусность в соединении;

— длина конуса вала, мм;

, , — наружные диаметры ступицы ВФШ, мм

1.4. Соединения типов II и III и их основные размеры должны соответствовать указанным на черт.2 и 3 и требованиям, установленным в пп.1.4.1-1.4.9.

Тип II

1 — концевая гайка; 2 — резьбовой хвостовик; 3 — колокол полумуфты; 4 — фланец полумуфты; 5 — ступица полумуфты; 6 — конус вала; 7 — вал

Источник

Способы соединения валов судового валопровода

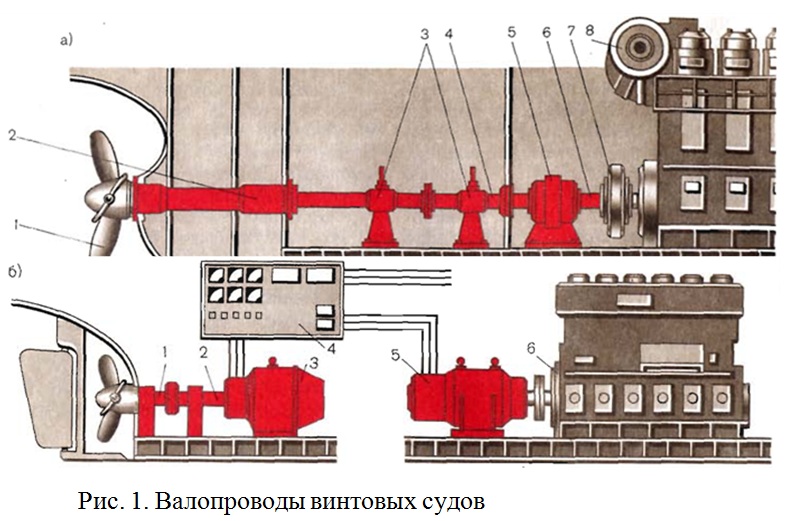

Валопровод винтовых судов

Судовой валопровод — конструктивный комплекс, обеспечивающий передачу крутящего момента от судового двигателя гребному винту. Валопровод состоит из системы валов, соединенных болтами на фланцах и включает: гребной вал, промежуточный вал и упорный вал, подшипники, дейдвудное устройство, а также уплотнительные, тормозное и токосъемное устройства, торсионный вал и другие устройства.

Схема валопровода. Энергия, вырабатываемая главным двигателем, передается движителю (гребному винту) 1 (рис. 118, а) через валопровод, представляющий собой последовательно соединенный ряд валов, опирающихся на подшипники. При прямой передаче мощности коленчатый вал реверсивного дизеля 8 соосно соединяют с упорным 6, промежуточными 4 и гребным валами.

Гребной вал — элемент валопровода, непосредственно соединенный с гребным винтом.

Промежуточный вал — элемент судового валопровода, который устанавливается между гребным валом и упорным валом в том случае, когда их общая длина недостаточна для связи двигателя с движителем.

Число промежуточных валов зависит от длины судна и расположения машинного помещения. На промежуточных валах могут быть смонтированы шкивы для привода электрогенератора и ленточное тормозное устройство, с помощью которого при ремонтных работах стопорят валопровод от проворачивания. Промежуточные валы опираются на опорные подшипники 3, а гребной вал — на подшипник дейдвудного устройства 2. Последнее является не только опорой гребного вала, но и служит для предотвращения проникновения воды в корпус судна. На крупных судах внешний конец гребного вала (за дейдвудным устройством) опирается на подшипник, смонтированный в специальном кронштейне. Радиальные нагрузки и осевые усилия (упор), возникающие при вращении гребного винта, воспринимаются упорным подшипником 5, корпус которого жестко прикрепляют к набору судна или встраивают в двигатель, а у некоторых в реверс-редуктор. Реверс-редуктор позволяет использовать нереверсивный двигатель в установках с ВФШ.

Упорный вал — элемент судового валопровода, устанавливаемый в упорном подшипнике и служащий для передачи на корпус судна осевого давления от гребного винта.

На судах с электрической передачей мощности на гребной винт коленчатый вал главного дизеля 6 (рис. 118, б) соединен с валом генератора 5. Электрический ток, вырабатываемый генератором, от электрораспределительного щита 4 поступает к электродвигателю 3, который через упорный вал 2 обеспечивает вращение гребного вала 1. Конструкция валопровода при этом значительно упрощается, легче осуществляется также дистанционное управление энергетической установкой. Однако двойное преобразование энергии (механической в электрическую и электрической в механическую) связано с потерей 15—25% мощности главных дизелей, из-за чего увеличиваются масса и стоимость установки в целом. Поэтому валопроводами с электрической передачей мощности оборудуют только энергетические установки, для которых, характерен часто изменяющийся режим работы дизелей (некоторые пассажирские суда, ледоколы, суда дноуглубительного флота ит. п.).

Для соединения и разобщения отдельных участков валопровода между ними устанавливают специальные соединительно-разобщительные муфты 7 (см. рис. 118, а). Их подразделяют на простые (жесткие) и подвижные (упругие). При использовании простых муфт происходит жесткое соединение двух валов, при котором исключается перемещение одного вала относительно другого. При использовании подвижных муфт возможно продольное и радиальное смещения валов, угловой поворот (излом) осей или смещение и излом последних. Простые муфты представляют собой два фланца, изготовленных заодно целое с валами или приваренных к ним. Фланцы крепят соединительными болтами и гайками. В качестве подвижных широкое распространение получили резинометаллические муфты фирмы Вулкан. Гибкая резиновая муфта компенсирует радиальные, осевые и угловые смещения валов. Крутящий момент передается на элементы, нагруженные поперечным усилием. Различная крутильная жесткость и коэффициенты демпфирования предоставляют возможность удовлетворительно настроить поведение крутильных колебаний системы привода. Основные части муфты: торсионный упругий элемент, пакет мембраны для поглощения осевых перемещений и соединительные детали привода и приводной техники. Торсионные упругий элемент могут быть организован в один или несколько рядов соответственно, для того, чтобы быть настроены под требования приложения в условиях крутильных колебаний изоляции. Гибкие элементы формируются из нескольких сегментов, которые гарантируют простоту установки и технического обслуживания муфты.

Подшипники валопровода. Промежуточные валы вращаются в опорных подшипниках. Число их зависит от длины валопровода. Обычно каждый вал опирается на два подшипника.

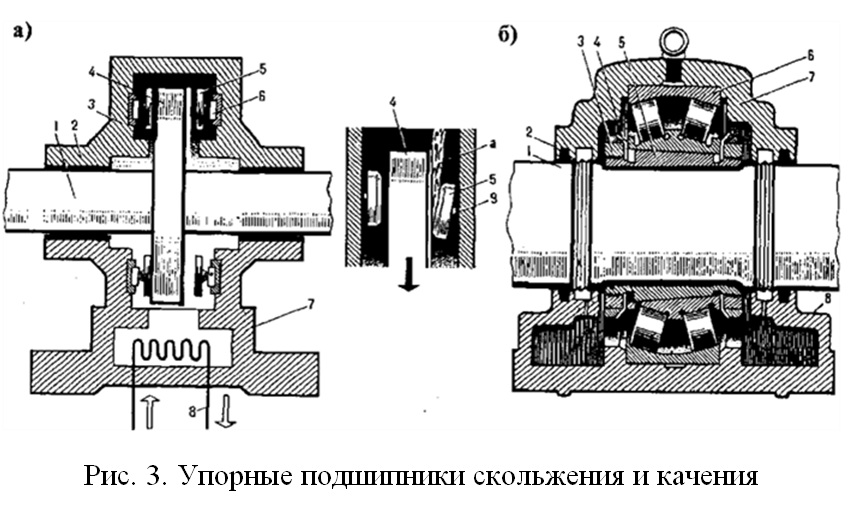

К упорным относятся подшипники скольжения и качения, передающие упор винта на корпус судна. Упорный одногребенчатый подшипник (рис. 120, а) состоит из корпуса 7 и крышки 3. По концам подшипник имеет приливы 2 для опорных вкладышей, воспринимающих радиальные нагрузки упорного вала 1. Вместе с валом 1 изготовлен гребень 4, который воспринимает упор винта и передает его через сегменты 5 скобам 6, вставленным в корпус подшипника и зафиксированным от проворачивания. Упорные сегменты 5 со стороны гребня имеют баббитовую наплавку и упираются в скобы через закаленные центры 9. Нижняя часть подшипника заполняется смазочным маслом, которое охлаждается водой, прокачиваемой по змеевику 8.

При вращении упорного вала, например, на передний ход смазочное масло увлекается в полость между гребнем 4 и сегментом 5, образуя масляный клин а. Под воздействием гидродинамического давления и силы реакции сегмент поворачивается на некоторый угол по отношению к гребню упорного вала. Угол наклона сегмента зависит от частоты вращения гребня и составляет 10—20°. Благодаря наличию масляного клина а предотвращается соприкосновение гребня с поверхностью сегментов и при смещении точки приложения силы реакции относительно центра обеспечивается самоустановка сегментов в зависимости от угловой скорости упорного вала.

Широкое распространение получили упорные роликовые подшипники качения (рис. 120, б). В последних один ряд роликов воспринимает упор винта при переднем ходе судна, другой — при заднем. Внешняя обойма 6 роликов крепится в корпусе 8 и крышке 7 подшипника, а внутренняя — на конической втулке 5. Последняя состоит из двух половин, уложенных в выточку упорного вала 1. На втулку с обеих сторон навернуты гайки 3 со стопорными шайбами 4. Гайки 3 фиксируют внутреннюю обойму роликов от осевых смещений. С торцовых сторон во избежание утечек масла вдоль вала 1 установлены уплотнительные войлочные кольца 2. Дейдвудное устройство — комплекс элементов судового валопровода, предназначенный для размещения опоры, смазки, охлаждения и защиты проходящего через него гребного вала; и для предотвращения поступления вдоль него забортной воды в корпус судна Дейдвудное устройство включает: дейдвудную трубу, подшипники, уплотнительные устройства, системы охлаждения и смазки.

Тормозное устройство служит для удержания валопровода в неподвижном положении при буксировке судна, а также для экстренной его остановки во избежание намотки сетей или канатов на винт. Привод тормозного устройства может быть ручной винтовой (СТР-503), или гидравлический (СТМ типа «Атлантик 333»), оборудованный дистанционным автоматическим управлением из ходовой рубки (промысловые суда).

Тормозное устройство валопровода с ручным винтовым приводом:

1 — плита; 2 — тормозная скоба; 3 — фрикционный материал; 4 — регулировочный болт.

Тормозное устройство валопровода состоит из опорной плиты (основания) и двух тормозных скоб, охватывающих фланец. К внутренней поверхности тормозных скоб крепятся ленты из фрикционного материала.

При эксплуатации тормозное устройство должно быть отжато, то есть зазор между тормозными лентами и фланцами должен быть не менее 3 мм. При сжатом тормозе в зазор не должен проходить щуп 0,10 мм.

Ремонт тормозного устройства заключается в замене фрикционного материала на тормозных скобах, если его износ составил 25% от его номинальной толщины.

Источник