Оборудование и технология монтажа стеклянных трубопроводов

Укрупнительную сборку и моитаж стеклянных трубопроводов в отличие от металлических выполняют на месте из труб, фасонных частей, соединительных и крепежных деталей после окончания всех строительных работ, монтажа и испытания всего технологического оборудования, металлических н неметаллических трубопроводов, технологических металлоконструкций и электропроводки В стенах и перекрытиях должны быть оставлены отверстия для прохода стеклянных трубопроводов.

Стеклянные трубы и фасонные части не разрешается хранить под открытым небом, так как под влиянием атмосферной влаги и углекислого газа, содержащегося в воздухе, выщелачиваются составные химические элементы стекла Помутнение стекла ликвидируют горячей водой или 8 %-ным раствором уксусной кислоты.

В зависимости от объемов работ по монтажу стеклянных трубопроводов и их сложности проектом производства работ определяются необходимый перечень и количество оборудования и инструмента. В частности, для разметки трассы н мест установки опор и подвесок применяют уровень гидростатический, отвес, шпагат, стальную струпу, леску, кернер; разметки труб и фасонных частей — карандаши по стеклу, измерительные инструменты, для пробивки отверстий — шлямбуры; определения внутреннего напряжения в стекле — полярископ-поляриметр; контроля толщины трубы и фасонных деталей — толщиномер оптический; определения твердости резины — твердомер ТМ-2; шлифования концов труб — абразивные камни.

Непосредственно перед монтажом стеклянных трубопроводов выполняют следующие подготовительные работы ознакомление с технической документацией объекта; определение потребного количества труб; фасонных частей и деталей трубопроводов; осмотр и отбраковка труб, фасонных частей, соединительных, прокладочных и крепежных деталей; очистка, промывка труб и фасонных частей; разметка торцов и резка труб; протирка насухо торцов н фасонных частей; шлифовка торцов труб; запасовка фланцев и резиновых уплотии-тельных колец, комплектование соединений трубопровода прокладками и крепежными деталями; предварительная сборка элементов и узлов трубопроводов, если это допускается условиями монтажа

Резку труб и фасонных частей выполняют с помощью ни-хромовой проволоки диаметром 0,8—1,2 мм, которая нагревается при прохождении по ней электричества ианряжением 36 В с последующим быстрым охлаждением трубы или фасонной части водой по месту реза. Для понижения напряжения от сети переменного тока используют понижающий трансформатор 220/127/36 В. Резку труб выполняют также иа специальном приспособлении с помощью алмазного диска.

После резки и шлифовки торцов труб или фасонных деталей обработанная плоскость должна составлять с образующей угол 90°. Допускаемые отклонения плоскости торцов стеклянных труб или фасонных частей от прямого угла для труб Dy не должны превышать, мм: до 40 — 0,7; 50— 1,5; от 75 до 200 — 2.

Резиновые детали, хранящиеся при температуре ниже 0°С, перед монтажом выдерживают 24 ч при температуре не ниже + 15 СС. Торцы труб и фасонных деталей, а также натяжные кольца перед монтажом насухо протирают. Стеклянные трубы и фасонные детали соединяют между собой на фланцах с двумя или тремя уплотиительиыми резиновыми кольцами с помощью специальных клещей. При укрупиительиой сборке элементов трубопроводов сначала клещами стягивают фланцы^ затем затягивают соединения гаечными ключами. Соединения стеклянных трубопроводов считаются собранными, когда натяжные кольца иа 2—3 мм перекрывают Т-образную прокладку. При этом расстояния между фланцами должны быть 4— 6 мм. Болты соединений рекомендуется затягивать равномерно по диагонали.

Монтаж стеклянных трубопроводов выполняют в такой последовательности: разбивка трассы трубопровода, трубозаго-товительиые работы, монтаж опор и подвесок, моитаж трубопроводной арматуры, моитаж собственно трубопроводов из деталей и собранных на объекте элементов, рихтовка и окончательное закрепление трубопроводов, установка концевых деталей.

При разбивке трассы выдерживают заданный в проекте уклон с допуском + 1 мм иа 1 м трубопровода. Неправильный уклон, так же, как и выступающие внутри трубопровода торцы труб н прокладки, вызывает застой транспортируемого продукта.

Трассу горизонтально и вертикально расположенных участков так же, как и стальных трубопроводов, разбивают с помощью струн, уровней, отвесов н угломеров. После этого устанавливают опорные кронштейны, опоры н подвески трубопроводов. Из-за хрупкости и плохой сопротивляемости стеклянных труб изгибающим напряжениям опорные конструкции необходимо выполнять с большой точностью — отклонения опорных конструкций от размеченной трассы допускается ±2 мм. Опорные конструкции должны плотно прилегать непосредственно к бетонным конструкциям или к кирпичной кладке.

Опоры для крепления трубопроводов располагают на расстоянии 250—300 мм от торца трубы и 60—75 мм от торца детали. Прн совместной прокладке стеклянных и стальных трубопроводов допускается крепление первых ко вторым с учетом несущей способности сгальных трубопроводов.

Наиболее трудоемким процессом при монтаже стеклянных трубопроводов является пробивка отверстий и установка кронштейнов. Поэтому кронштейны рекомендуется крепить дюбелями, что сокращает трудозатраты по сравнению с пробивкой отверстий шлямбуром в 5—8 раз. Дюбельиая подвеска выполняется путем выстреливания дюбелей из строительио-моитажиого пистолета марки ПЦ-52-1, с помощью которого можно крепить опорные кронштейны стеклянных трубопроводов непосредственно к железобетонным, кирпичным ипи стальным конструкциям. Крепление производится прямой пристрелкой дюбелем-виитом и посредством гайки, наворачиваемой на резьбовую часть дюбеля.

Монтаж стеклянных труб начинают с установки запорной арматуры, которую монтируют на независимых от трубопровода опорных кронштейнах, так как нагрузка от массы арматуры и от усилий, прикладываемых для ее перекрывания и открывания, ие должна передаваться на стеклянный трубопровод. Исправлять дефекты в арматуре после ее установки невозможно, поэтому до монтажа проверяют нормальную работу клапанов, пробок и задвижек.

После установки и закрепления арматуры стеклянные трубопроводы укладывают на хомуты, которые заранее прикрепляют к выверенным кронштейнам. При подъеме и укладке труб не допускаются удары по трубам. Между опорными деталями и стеклянными трубами укладывают резиновые прокладки с буртами.

Монтаж стеклянных трубопроводов начинают с присоединения их к технологическому оборудованию Для обеспечения достаточной плотности стыковых соединений торцы стеклянных труб до их установки должны быть проверены с помощью угольника и щупа, отклонения плоскостей торцов доводят до минимума с помощью абразивного камня или приспособления для резки и шлифовки.

При монтаже стеклянных трубопроводов расстояние в свету между поверхностями труб и строительными конструкциями нлн оборудованием принимают для труб Dv до 50 мм — 70 мм, от 50 до 200 мм — 120 мм.

Стеклянные трубопроводы, проходящие через перекрытия или стены, заключают в гильзм, устанавливаемые в процессе выполнения общестроительных работ. Гильзы должны выступать над поверхностью стен» перегородок, потолков на 5— 10 мм, а над поверхностью чистого пола на 10—20 мм.

Стеклянные трубопроводы испытывают на прочность и плотность только гидравлическим способом Пневматическое испытание стеклянных труб на прочность запрещено. Испытательное давление принимают равным 1,25 рабочего, но не менее 0,2 МПа.

Гидравлическое испытание стеклянных трубопроводов выполняют при положительной температуре, испытательное давление выдерживают в течение 20 мин, после чего осматривают трубопровод. В случае обнаружения в соединениях дефектов давление снижают до атмосферного и подтягивают соединения. При этом ослабляют крепление всех хомутов с одной стороны до ближайшей фасоииой части так, чтобы этот участок трубопровода мог свободно перемещаться по кронштейнам, опорам и подвескам. Затем подтягивают само соединение, вновь закрепляют трубопровод и повторяют испытание.

Источник

Разновидности и правила монтажа стеклянных труб

Стеклянные трубы отличаются от металлических не только внешним видом, но также особенностями эксплуатации, технологией производства и выполнением монтажных работ. Особенности такого трубопровода обусловлены свойствами материала, используемого для его производства.

Стеклянные трубы большого диаметра нашли применение в различных областях промышленности. Такие изделия применяют в тех случаях, когда по той или иной причине использование металлического трубопровода невозможно. Например, очень многие жидкости и газы, оказывающие разрушительное воздействие на металл, не повреждают стекло. В первую очередь трубы из стекла применяют для транспортировки таких веществ. Чаще всего их можно встретить на предприятиях химической промышленности. Также такие изделия актуальны в производстве продуктов питания. Они используются для создания молокопроводов. В некоторых случаях такие трубы используют для прокладки кабеля. Это обеспечивает не только защиту от всевозможных воздействий, но также позволяет предотвратить повреждение кабеля грызунами. Кроме того, возможны другие варианты использования стеклянных труб на производстве и в быту.

Стеклянная труба большого диаметра

Производство стеклянных труб

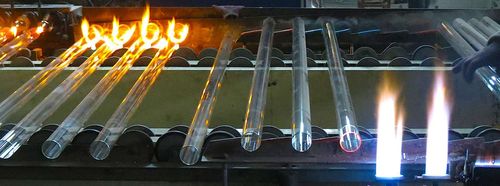

Стеклянные трубы по ГОСТ могут быть произведены по одной из двух технологий: горизонтальное или вертикальное вытягивание массы. Чаще всего для изготовления изделий большогодиаметра применяют второй метод производства. Он заключается в том, что практически застывшая стеклянная масса нарезается на части необходимой длины. Затем края каждой секции полируются, что делает готовое изделие безопасным в эксплуатации.

Производство стеклянных труб

Трубы данной категории производятся из различных составов. Это может быть как обычное стекло, которое используется для производства окон, так и более сложные многокомпонентные соединения. Состав материала определяет характеристики готового изделия.

Основные характеристики

Трубы из прозрачного стекла, несмотря на кажущуюся хрупкость, обладают высокой прочностью и способны выдерживать большие нагрузки. Их основные характеристики:

- Упругость стенок — от 45 до 80 МПа;

- Прочность на растяжение — до 80 Мпа;

- Прочность на сжатие — до 1200 Мпа.

Длина секций по ГОСТ может быть от 150 до 300 см. Диаметры стеклянных труб: 40, 50, 80, 100 и 150 мм. В некоторых случаях могут быть также изготовлены изделия большего диаметра, до 300 мм. Для соединения стеклянных труб и создания ответвлений трубопровода используются дополнительные элементы, такие как муфты, переходники, тройники, отводы и т.д. Они могут соединять между собой элементы как одинакового, так и различных диаметров.

Переходники для соединения стеклянных труб

Прозрачные трубы широко применяются в пищевой промышленности, в частности для строительства молокопроводов. Такие изделия легко подвергаются обработке, что позволяет добиться стерильности их поверхности.

Особенности монтажа

Установка стеклянного трубопровода имеет определенные особенности. Такие работы должны выполняться только специализированными бригадами. Монтаж стеклянныхтруб осуществляется только после окончания всех работ по строительству, установке производственного оборудования, прокладке металлических и пластиковых трубопроводов.

Установка стеклянного трубопровода

Перед началом работы все трубы внимательно осматривают и простукивают для определения наличия трещин и других дефектов. Поврежденные изделия отбраковывают. Перед монтажом все трубы промывают горячей водой. При установке такого трубопровода требуется соблюдение определенных требований.

Требования к установке

Уклон стеклянного трубопровода в соответствии с ГОСТ зависит от транспортируемого продукта.

- Для газов и паров он составляет 0,002;

- Для воды – 0,003;

- Для горючих жидкостей, кислот и щелочей – 0,005;

- Для жидких пищевых продуктов (например, в молокопроводах) – 0,01;

- Для вязких жидкостей – 0,02.

- Не менее 70 мм для труб диаметром до 50 мм;

- Не менее 100 мм для стеклянных труб 50 мм;

- 110 мм для стеклянных труб 100 мм;

- 120 мм для труб большего диаметра.

При необходимости установки трубопроводной арматуры ее устанавливают на отдельные опоры, не зависящие от трубопровода. Арматура располагается таким образом, чтобы ее собственный вес и нагрузки, получаемые во время эксплуатации, не оказывали влияния на стеклянный трубопровод.

Стеклянные трубы большого диаметра, произведенные в соответствии с ГОСТ, обладают отличными эксплуатационными характеристиками, что позволяет использовать их в различных отраслях промышленности. Такой трубопровод может применяться для транспортировки различных веществ, в том числе пищевых продуктов (в молокопроводе) и различных химических соединений.

Источник

Монтаж стеклянных трубопроводов

Стеклянные трубопроводы монтируют только после окончания всех работ по монтажу и испытанию технологического оборудования, металлических и неметаллических трубопроводов и металлоконструкций. Изготовление, сборку и монтаж таких трубопроводов выполняют специально обученные рабочие.

Перед монтажом все трубы и фасонные детали тщательно осматривают для выявления дефектов (трещин, сколов, царапин) и отбраковывают. Трещины определяют легким обстукиванием. Принятые в монтаж трубы и фасонные части очищают и промывают горячей водой.

Стеклянные трубопроводы при отсутствии указаний в проекте прокладывают с уклоном: 0,002 — при транспортировании газов и пара; 0,003 — воды; 0,005 — кислот, щелочей и горючих жидкостей; 0,01 -жидких пищевых продуктов; 0,02 — высоковязких и застывающих жидкостей.

При прокладке трубопроводов минимальное расстояние в свету между поверхностями стеклянных струб (или изоляцией) и строительными конструкциями или оборудованием, а также между этими трубами принимают: для труб Dy до 50 мм — 70 мм, для Dy 50 . . . 100 мм — 110 мм и для Dy 150 . 200 мм — 120 мм.

Стеклянные трубопроводы прокладывают с учетом компенсации температурных удлинений. При температурном перепаде (между температурой окружающей среды и температурой транспортируемого продукта) более 55 ° С и при длине прямого участка трубопровода более 100 м устанавливают П- или S-образные компенсаторы, при меньшем перепаде температур компенсаторы не устанавливают.

При монтаже трубопроводной арматуры ее размещают на независимые от трубопровода опоры. Нагрузки от собственного веса арматуры и усилия, создаваемые в процессе ее эксплуатации, не должны передаваться на стеклянный трубопровод.

Стеклянные трубопроводы закрепляютна колонне двойным кронштейном и накидным хомутом, а на стене устанавливают с помощью кронштейна с охватывающим хомутом или регулирующего кронштейны. Кронштейны для крепления трубопроводов приваривают к металлоконструкциям или к закладным деталям строительных конструкций, а также пристреливают их дюбелями или заделывают в ограждающие конструкции на цементном растворе, при этом заглубление кронштейнов в бетон или кирпичную кладку должно быть не менее 150 мм.

Опоры для крепления трубопроводов размещают на расстоянии 250 . 300 мм от торца трубы и 60 . 75 мм от торца фасонной детали. Каждую трубу Dy более 50 мм закрепляют на двух опорах, a Dy 50 мм и менее — на одной. Трубы длиной до 1500 мм независимо от их диаметра крепят на одной опоре, расположенной в середине трубы.

Расстояние между опорами трубопровода зависит от длины трубы, при этом минимальное расстояние принимают 500 мм и максимальное — 3000 мм.

Источник