Виды соединений деталей и сборочных единиц

В процессах узловой и общей сборки соединяют разнообразные детали. Метод образования соединения назначает разработчик с учетом условий функционирования, возможностей производства и особенностей эксплуатации изделия.

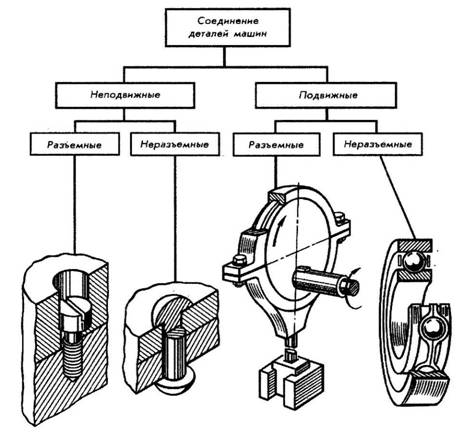

По конструкции и условиям эксплуатации соединения подразделяют:

— подвижные возможность относительного перемещения соединяемых деталей или сборочных единиц, вторые.

— неподвижные такого перемещения не имеют. Ихвыполняют с гарантированным натягом, развальцовкой, клепкой, сваркой, пайкой и склеиванием.

Существующие соединения также можно подразделить:

— разъемные — могут быть полностью разобраны без повреждения сопряженных элементов или крепежных деталей. (с помощью муфт, сгонов, болтов, винтов, шпилек и др) Наиболее распространены

— неразъемные — разборка которых при эксплуатации не предусмотрена, она вызывает повреждение сопряженных элементов или разрушение крепежных деталей или скрепляющего шва. В последнее время во многих изделиях доля неразъемных соединений начинает расти в связи с более широким использованием неремонтируемых узлов.(клепка, сварка)

Все соединения можно разделить на четыре класса: неподвижные разъемные; неподвижные неразъемные; подвижные разъемные; подвижные неразъемные.

Технологические процессы сборки разъемных соединений

Наибольшим разнообразием отличаются методы образования разъемных соединений: крепежные и фиксирующие детали (резьбовыми, клиньями, цилиндрическими и коническими штифтами, стопорными шайбами).

Резьбовые соединения. Их выполняют отдельными (винтами, болтами, шпильками) и специальными крепежными деталями. При сборке обеспечивают требуемый натяг и стопорение резьбовых деталей различными способами.

Сборка резьбовых соединений

Большая распространенность резьбовых соединений в конструкциях объясняется их простотой и надежностью, удобством регулирования затяжки, возможностью разборки и повторной сборки соединения без замены детали. Широко применяются следующие разновидности резьбовых соединений для:

• обеспечения неподвижности и прочности сопрягаемых деталей;

• правильности их установки;

• регулирования взаимного положения.

Болтовые и винтовые соединения.

Соединения резьбовыми шпильками осуществляют при непосредственном сопряжении плоских поверхностей или с прокладками между ними. Соединению предшествует ввертывание шпилек в корпусную деталь.

Гайки и винты при сборке нужно затягивать в определенном порядке. Произвольная затяжка может вызвать перекос или коробление затягиваемой детали.

Болтовые и винтовые соединения в единичном и мелкосерийном производстве собирают с помощью гаечных, торцевых, трещоточных, фрикционных и других ключей. Для обеспечения заданного момента затяжки гаек применяют тарированные и динамометрические ключи.

7. Устройство и назначение инструментов и КИП, используемых при техническом обслуживании и ремонте оборудования

В работе слесарь в т.ч. КИП и А использует большое количество различного инструмента и вспомогательного оборудования. Кроме широкого набора слесарного и электромонтажного инструмента, такого как напильники, молотки, ключи, пассатижи, кусачки, отвертки применяются специальные виды оборудования, оснастки и инструмента. Необходимость применения специального инструмента определяется действующими отраслевыми правилами безопасности и особенностями конструкции эксплуатируемого оборудования.

При производстве работ во взрывоопасной среде правила предписывают использовать искробезопасный обмедненный слесарный инструмент. Либо инструмент обильно смазанный солидолом.

При работе в кислородном хозяйстве наоборот следует использовать чистый, тщательно обезжиренный инструмент. Поэтому инструмент предназначенный для работы в кислородном хозяйстве маркируют соответствующим образом: либо полностью окрашивают в голубой цвет, либо помечают голубой полосой.

Рисунок — Набор ключей Рисунок — комплект торцевых Г-образных

При изготовлении современного контрольно-измерительного промышленного оборудования, особенно импортного, производители чаще всего применяют винты и болты с внутренним шестигранником вместо привычного прямого или крестообразного шлица. Поэтому в стандартный комплект обязательно должен входить комплект торцевых Г-образных шестигранных ключей с шаром на конце и ключей «звездочек».

Основным орудием труда киповца является цифровой мультиметр, позволяющий измерять значения постоянного и переменного тока и напряжения, а также электрического сопротивления в широких пределах, выполнять «прозвонку» и измерение частоты.

При прозвонке многожильных кабелей и жгутов проводов часто удобнее пользоваться не цифровым мультиметром, а примитивным самодельным пробником – аркашкой. Аркашка представляет собой соединенные последовательно батарейку и миниатюрную лампу накаливания с припаянными выводами-щупами. Лампа на аркашке загорается в том случае, если между щупами аркашки окажется участок электрической цепи с малым сопротивлением – два конца одной и той же жилы кабеля. Аркашка может быть использована только при работе в цепях, где отсутствует любое электрическое напряжение. Также ее применение запрещено при ремонте электронных схем оборудования КИП, ведь напряжение батареи может вывести из строя некоторые чувствительные электронные компоненты ремонтируемого устройства.

|  |  |

| Рисунок — Мультиметр | Рисунок -многофункциональный задатчик | Рисунок — Электропаяльник |

Наладка, поиск и устранение неисправностей в современном контрольно-измерительном оборудовании требует применения дополнительных специализированных устройств. : миниатюрные датчики, погружные датчики уровня или датчики, имеющие высокую степень защиты по IP, часто не имеют внешних органов настройки и регулировки.

Действующие правила по электробезопасности запрещают использование на производстве однополюсных указателей напряжения – индикаторных отверток, но их, тем не менее, применяют довольно часто из-за их малых размеров, простоты применения и возможности пользоваться индикатором как обычной отверткой.

Для проверки отсутствия напряжения правила предписывают пользоваться двухполюсными указателями напряжения.

Довольно часто при обслуживании оборудования КИП возникает необходимость в имитации тех или иных электрических сигналов: тока 4-20 мА, термоЭДС, термосопротивления. Для этих целей применяют многофункциональные задатчики стандартных сигналов тока, напряжения, сопротивления и т.д. С их помощью удобно проверять правильность работы вторичного оборудования: контроллеров, регуляторов, регистраторов, индикаторов или исполнительных механизмов и клапанов с управлением по цепи 4-20 мА. Задатчики стандартных сигналов могут применятся и при проведении периодической калибровки и поверки оборудования, в том случае если класс точности задатчика соответствует требованиям методик поверки поверяемых приборов и оборудования. Наиболее удобны задатчики с возможностью автономного питания от встроенного аккумулятора или батарей.

При ремонте приборов, а так же при монтаже нового оборудования используются электрические паяльники различной мощности:

— для ремонта электронных схем оборудования КИП нужен паяльник мощностью 25-40 Вт на напряжение 12-36В с диаметром жала 2-4 мм;

— для пайки проводов, выводов разъемов и других массивных элементов требуется паяльник мощностью 60-100 Вт на напряжение 36-42В;

— для работы в полевых условиях лучше использовать именно паяльники, а не паяльные станции. Корпус и жало паяльника должны быть заземлены.

При работе в слабоосвещенных местах весьма полезным оказывается обычный светодиодный фонарик с налобным креплением, регулированием яркости свечения и питанием от батареек. При устранении неисправностей возникших из-за затопления щитов, кабельных линий и приборов КИП полезен бытовой электрический фен – им очень удобно сушить мокрые клеммные сборки, проходные коробки и внутренности затопленных приборов. Строительный фен, имеющий значительно более высокую температуру воздушной струи на выходе хорошо использовать для быстрой сушки мокрого высокотемпературного провода (например, марки ПАЛ) и усадки термоусадочной трубки, которая является отличной заменой изоляционной ленте. Также строительный фен хорошо себя зарекомендовал для отогрева импульсных трасс пара, воздуха и воды, но только в том случае, если они проложены во взрывобезопасной атмосфере, в которой отсутствуют горючие газы и пары.

Для запитки различного оборудования и приборов во время их калибровки, настройки или ремонта в условиях мастерской или непосредственно по месту установки этого оборудования необходим стабилизированный блок питания с регулируемым выходным напряжением (от 0 до +24В минимум) и защитой от перегрузок и коротких замыканий на выходе. Блок питания должен обеспечивать выходной постоянный ток до 5-10А и иметь однополярное выходное напряжение. Блоки питания с двухполярным выходным напряжением редко используются в киповской практике и применяются в основном в ремонтных лабораториях при ремонте электронных схем внутри приборов и датчиков. Совсем не лишним будет и электрический удлинитель на 220В с несколькими розетками и длиной шнура от 15 метров, а также раскладная металлическая лестница, для обслуживания высоко смонтированных приборов КИП.

Для переноски базового набора киповского инструмента (мультиметр, отвертки, пассатижи, КСИ, маркеры, бокорезы, изоляционная лента, раздвижной ключ и т.п.) обычно используют наплечную сумку или специальный органайзер-укладку для инструмента в том числе с креплением на поясной ремень.

Рисунок — Наплечная сумка или специальный органайзер-укладка для инструмента

На эксплуатационном участке КИП должен быть персональный компьютер или ноутбук с подключением к сети интернет. Компьютер необходим, например, для настройки оборудования с помощью HART-модема, считывания архивов с видеографических регистраторов и тепловычислителей, ведения графика калибровки и поверки оборудования, формирования в SAP заявок в отдел оборудования на приобретение оборудования и т.п. Выход в интернет необходим, как минимум, для переписки с производителями и поставщиками приборов, скачивания инструкций по эксплуатации на установленное оборудование, ведь поставляемое импортное оборудование зачастую комплектуется только краткой многоязычной инструкцией, так называемым быстрым стартом.

|  |

| Рисунок — HART-модем | Рисунок — Обжимные клещи |

Существенно облегчают труд и повышают надежность работы контрольно-измерительных приборов такие мелочи как термоусадочная трубка, пластиковые хомуты, однознаковые наборные маркеры для маркировки проводов и кабельные наконечники. Тем более, что без кабельных наконечников в форме гильз, вилочек и петелек невозможно обеспечить надежный зажим провода с многопроволочной жилой в клеммнике с винтовой затяжкой. Лужение такого провода вопреки расхожему мнению, наоборот, в перспективе приводит к ухудшению контакта провода и клеммника из-за эффекта хладотекучести припоя. Не луженный же медный провод быстрее коррозирует, что также приводит к потере электрического контакта. Для обжима кабельных наконечников нужен специальный инструмент.

Из горюче-смазочных материалов на участке КИП обязательно должны быть солидол, керосин и этанол (этиловый спирт).

Для устранения большей части возникающих в работе оборудования КИП неисправностей слесарь КИП и А (дежурный) должен постоянно иметь при себе следующий минимальный набор инструмента и материалов.

Ответки шлицевые — 2. 3 шт

Отвертки крестообразные — 2 шт

Пассатижи — 1 шт

Нож монтажный — 1 шт

Мультиметр цифровой поверенный — 1 шт

Ключ раздвижной (шведик) — 2 шт

Набор ключей торцевый Г-образных шестигранных — 1 набор

Маркеры перманентные, диаметр пера 1.0 мм и 2.0 мм

Прокладки паронитовые или фторопластовые под штуцера датчиков с резьбой М20х1.5 и G1/2”.

Чистый обтир (ткань х/б)

Сумка для переноски инструмента — 1 шт

Весь остальной инструмент и оборудование может храниться в мастерской и использоваться для выполнения работ по ремонту оборудования в случае необходимости.

Дата добавления: 2018-04-05 ; просмотров: 2071 ; Мы поможем в написании вашей работы!

Источник

Виды соединений деталей. Резьбы, допуски и посадки

Виды соединений деталей

За долгие века своего развития человечество придумало множество способов соединения деталей. Деталью договоримся называть некий материальный объект, входящий в соединение, который не может быть разделен на более мелкие объекты. Соединение нескольких деталей условимся называть узлом, а совокупность узлов, способных при соединении выполнять определенные действия – механизмом.

Принято различать соединения деталей подвижные и неподвижные, В подвижных соединениях детали движутся друг относительно друга, а в неподвижных жестко скреплены друг с другом. Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные.

Разъемными называются такие соединения, которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, профильные, клеммовые.

Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения. Неразъемные неподвижные соединения осуществляются механическим путем (запрессовкой, склепыванием, загибкой, кернением и чеканкой), с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием) и путем погружения деталей в расплавленный материал (заформовка в литейные формы, в пресс-формы и т. п.)

Подвижные неразъемные соединения собирают с применением развальцовки, свободной обжимки. В основном это соединения, заменяющие целую деталь, если изготовление ее из одной заготовки технологически невозможно или затруднительно и неэкономично.

Резьбовые соединения деталей являются наиболее распространенным видом разъемных соединений. Резьба – выступы, образованные на основной поверхности винтов и гаек и расположенные по винтовой линии. Несмотря на кажущуюся простоту резьбовые соединения весьма разнообразны. Поэтому в рамках текущего курса мы рассмотрим те из них, которые широко встречаются в нашем ассортименте. Но сперва дадим общую классификацию.

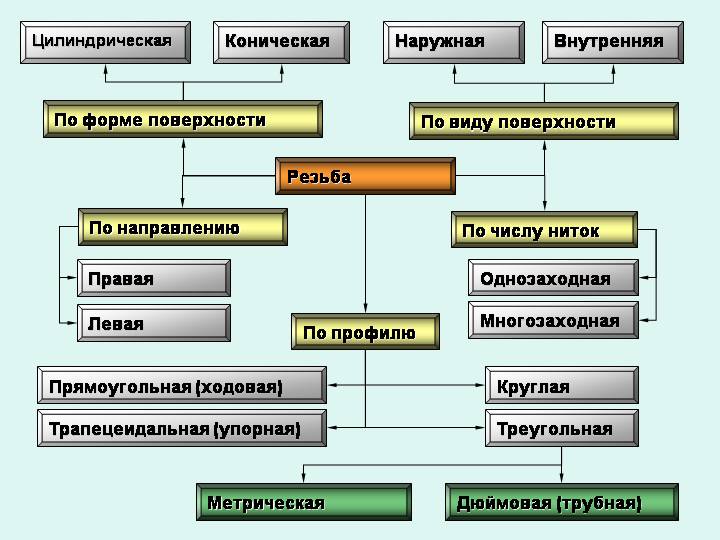

Р езьбы, допуски и посадки

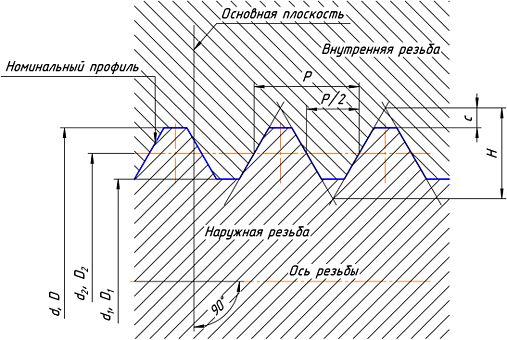

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для уплотняющихся и герметичных соединений труб, масленок, пробок и т.п.

По профилю резьбы различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Наиболее распространена правая резьба.

По числу заходов – однозаходная и многозаходная резьбы. Наиболее распространена однозаходная резьба.

Резьбу получают (формируют) несколькими способами:

- лезвийная обработка;

- накатывание;

- абразивная обработка;

- выдавливание прессованием;

- литьё;

- электрофизическая и электрохимическая обработка.

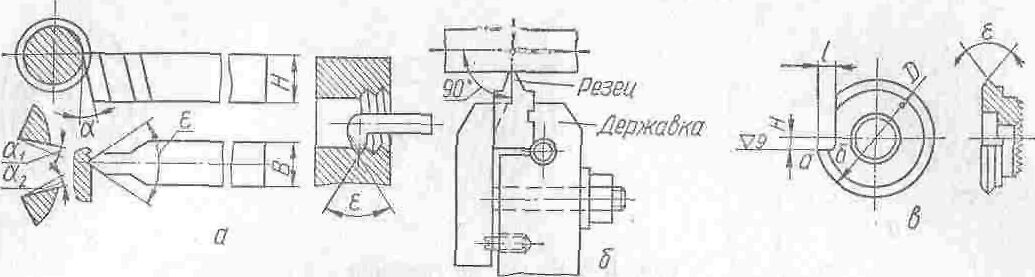

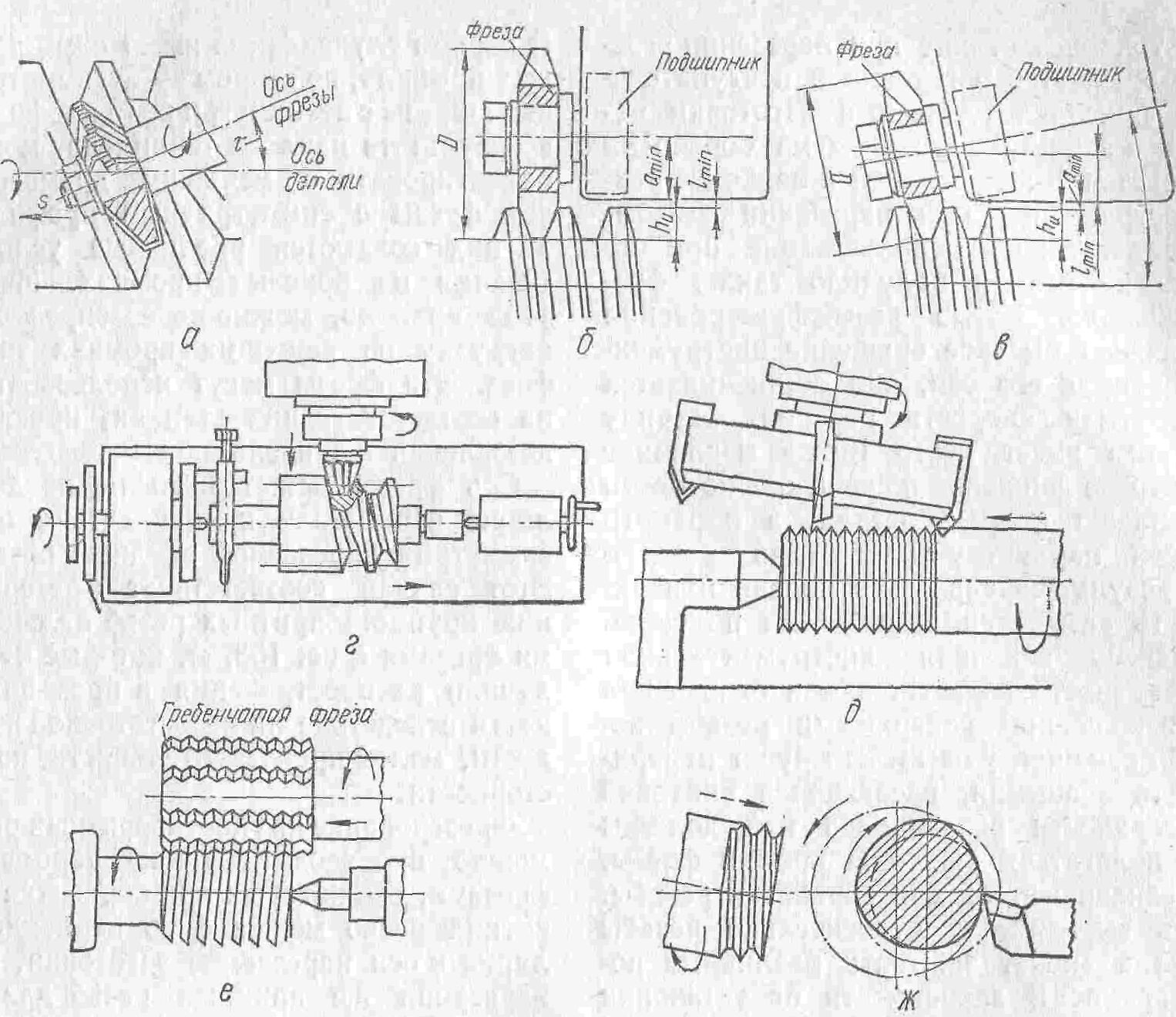

Наиболее распространённым и универсальным способом получения резьб является лезвийная обработка. К ней относятся:

нарезание наружных резьб плашками

нарезание внутренних резьб метчиками

точение наружных и внутренних резьб специальными резцами и гребенками

резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами

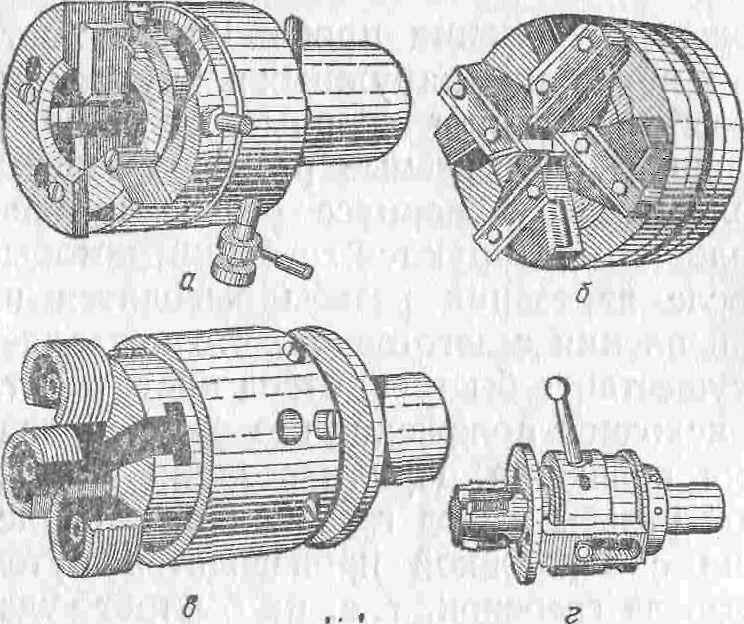

нарезание наружных и внутренних резьб резьбонарезными головками

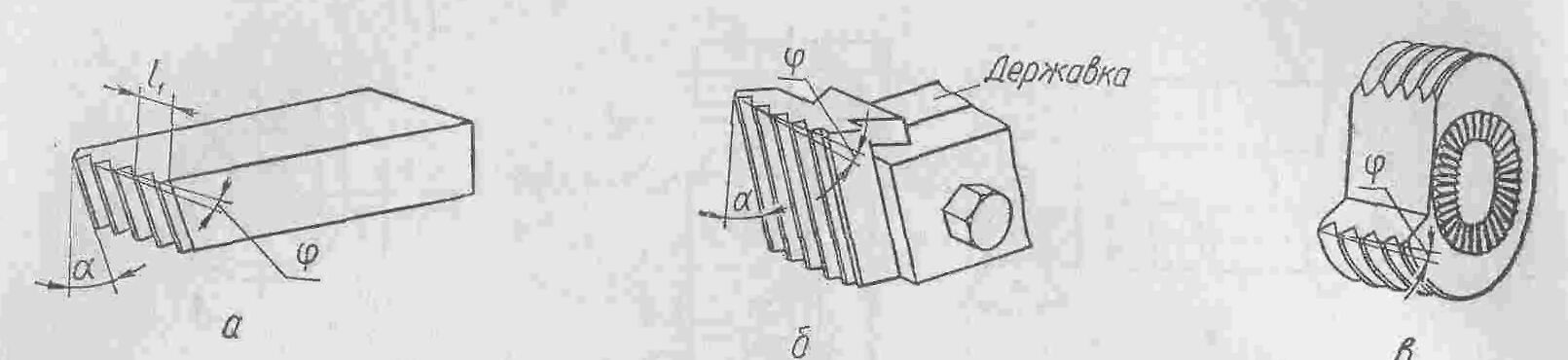

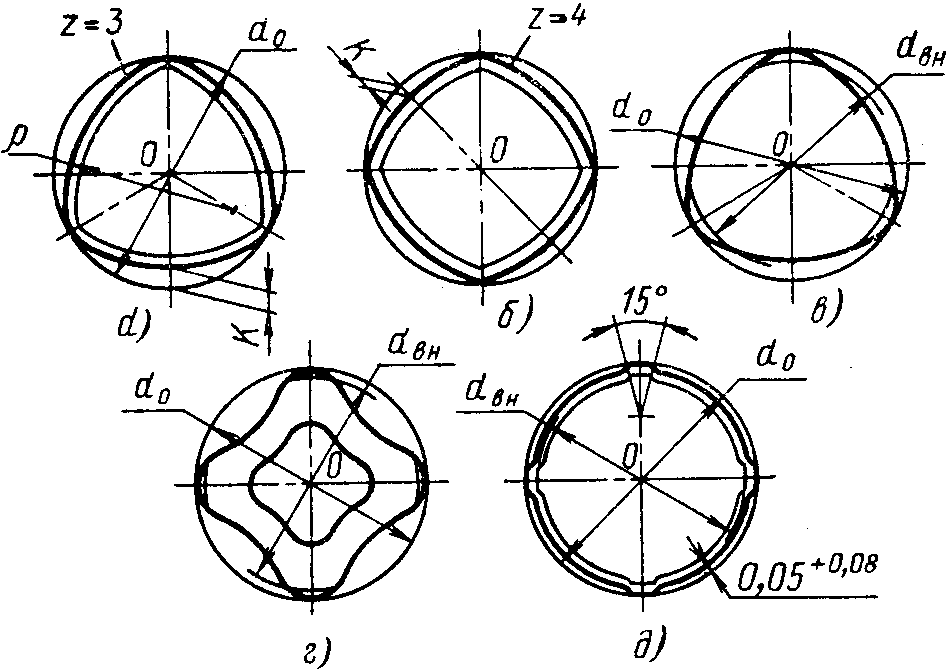

Накатывание является наиболее производительным способом обработки резьб, обеспечивающим высокое качество получаемой резьбы. К накатыванию резьб относятся:

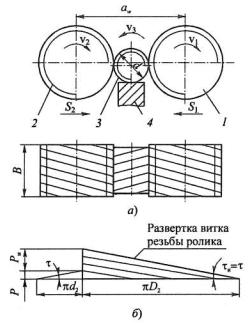

накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или тангенциальной подачей

накатывание наружных и внутренних резьб резьбонакатными головками

накатывание наружных резьб плоскими плашками;

накатывание наружных резьб инструментом ролик-сегмент

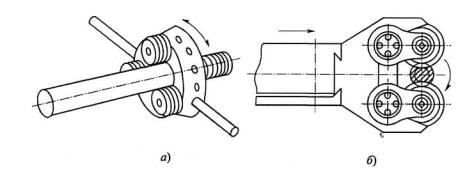

накатывание (выдавливание) внутренних резьб бесстружечными метчиками

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами. Применяется для получения точных, в основном ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не нашло широкого применения в промышленности.

Литьё (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная, электрогидравлическая) применяется для получения резьб на деталях из материалов с высокой твердостью и хрупких материалов, например твёрдых сплавов, керамики и т. п.

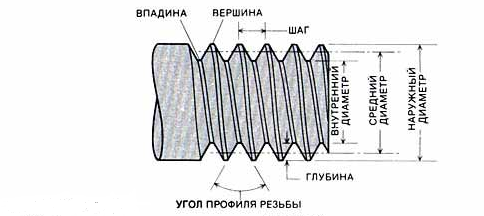

Рассмотрим теперь основные геометрические параметры цилиндрических резьб. Они включают: наружный d, средний d2 и внутренний d1 диаметры резьбы, шаг резьбы р, угол профиля α.

Метрическая резьба ISO – основной вид резьбы крепежных деталей с углом профиля α = 600. Широко употребима в Европе и Азии. Профиль – равносторонний треугольник со срезанными вершинами. Размеры указываются в миллиметрах.

Метрическая резьба бывает с крупным и мелкими шагами. Чаще всего, наиболее износостойкую и технологичную резьбу выполняют с крупным шагом. Резьбы с мелким шагом используются реже. Ниже приводится таблица, составленная на основании ГОСТ 8724-81 «Резьба метрическая. Диаметры и шаги».

Шаг резьбы для крупной и мелкой резьбы (однозаходной)

(Размеры в скобках действительны для новых стандартов ISO)

Источник