Прессовые соединения

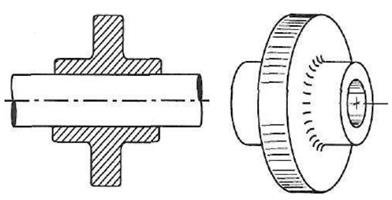

Является простейшим видом соединения, которое основано на использовании упругих или «пружинящих» свойств материала. Прессовые соединения часто применяют при сборке цилиндрических деталей. Примером может служить сборочный узел, состоящий из втулки и вала, который показан на рис. 1. Но возможно и соединение деталей другой геометрический формы. В прессовых соединениях используется посадка с нятягом двух деталей относительно друг друга. Напряжение и деформации, вызванные посадкой с натягом цилиндрических деталей, равномерно распределяются в зоне контакта соединяемых поверхностей.

Рис. 1. Втулка крепится на вал с помощью прессового соединения

На металлических или пластмассовых валах с помощью прессового соединения легко закрепляются шестерни, шкивы, подшипники и другие круглые детали. Оно применяется для деталей, отлитых без поднутрений, и не требует дополнительного использования винтов или шпонок. При расчете соединения необходимо учитывать релаксационные свойства материала, считаться с возможностью возникновения в этих условиях трещин или волосяного растрескивания.

Сборку с использование прессового соединения можно применять для деталей из любого реактопласта или термопластма, но на практике этот способ целесообразно использовать для деталей из более эластичных пластмасс.

1. Возможность использования деталей из пластических масс, изготовленных литьем под давлением или прессованием, без дополнительной механической обработки.

2. Простата и надежность конструкции.

При конструировании и выполнении соединений деталей из пластических масс прессовой посадкой необходимо учитывать физико-механические свойства материала (модуль упругости, чувствительность к концентрации напряжений, термические коэффициенты линейного расширения, ползучесть полимерной фазы).

Чтобы исключить перенапряжение деталей, нужно избегать местных ослаблений сечения и резких переходов по толщине, создавать равномерный натяг по всей поверхности соединяемых участков.

При конструировании прессового соединения наиболее важным является правильный выбор натяга. Наиболее целесообразно принимать натяг 1,5 — 2,0 % или 3 – 4 % от диаметра сопряжения.

Существуют следующие способы соединения:

1. Продольно прессовое соединении.

Охватываемая деталь механически запрессовывается в охватывающую в продольном направлении.

2. Поперечно-прессовое соединение.

Сближение сопрягаемых поверхностей происходит в радиальном направлении. При этом предварительно нагревают охватывающие детали или охлаждают охватываемые.

В большинстве случаев наружные размеры втулки и диаметр вала выбираются в соответствии с эксплуатационными требованиями.

Иногда, чтобы упростить размещение втулки на валу, прессовое соединение втулок осуществляется с валами уменьшенного диаметра.

Рис. 2. Использование вала с поднутрением позволит точно установить вал в осевом направлении

Внутренний диаметр вала и диаметр вала в том месте, где сделано поднутрение, должны быть рассчитаны с учетом значений натяга. Величина натяга должна быть значительно выше, когда втулка в процессе сборки запрессовывается на вал через участок с большим диаметром за короткое время.

Когда втулка в процессе сборки запрессовывается на вал через участок с большим диаметром, значения напряжения могут превышать значение предела текучести при растяжении приблизительно на 40-60 %.

Валы, использующиеся в изделиях, сборка которых осуществляется с помощью прессового соединения, могут быть гладкими, текстурированными или даже с накаткой (рис. 3). У валов с гладкими поверхностями прочность при кручении может уменьшаться со временем из-за релаксации напряжения. Прочность при кручении для текстурироваппых или рельефных валов увеличивается за счет возникновения своего рода механического зацепления.

Рис. 3. Валы с гладкими, текстурированными поверхностями или даже с накаткой

Валы с гладкими поверхностями рекомендуется использовать для жестких аморфных термопластов, а валы с более грубыми поверхностями рекомендуется использовать в узлах с более податливыми частично кристаллизующимися термопластами, поскольку они менее чувствительны к концентрации напряжений. Применение шпонок и изменения геометрической формы вала увеличивают прочность при кручении соединения типа втулка-вал, но их использование противоречит принципу упрощения сборки.

Дата добавления: 2015-09-07 ; просмотров: 3923 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Способы соединения прессовых соединений

Прессовые соединения – соединения деталей, неподвижность которых создается благодаря искусственно возникающим большим силам трения. Существует два вида прессовых соединений: поперечно-прессовые и продольно-прессовые.

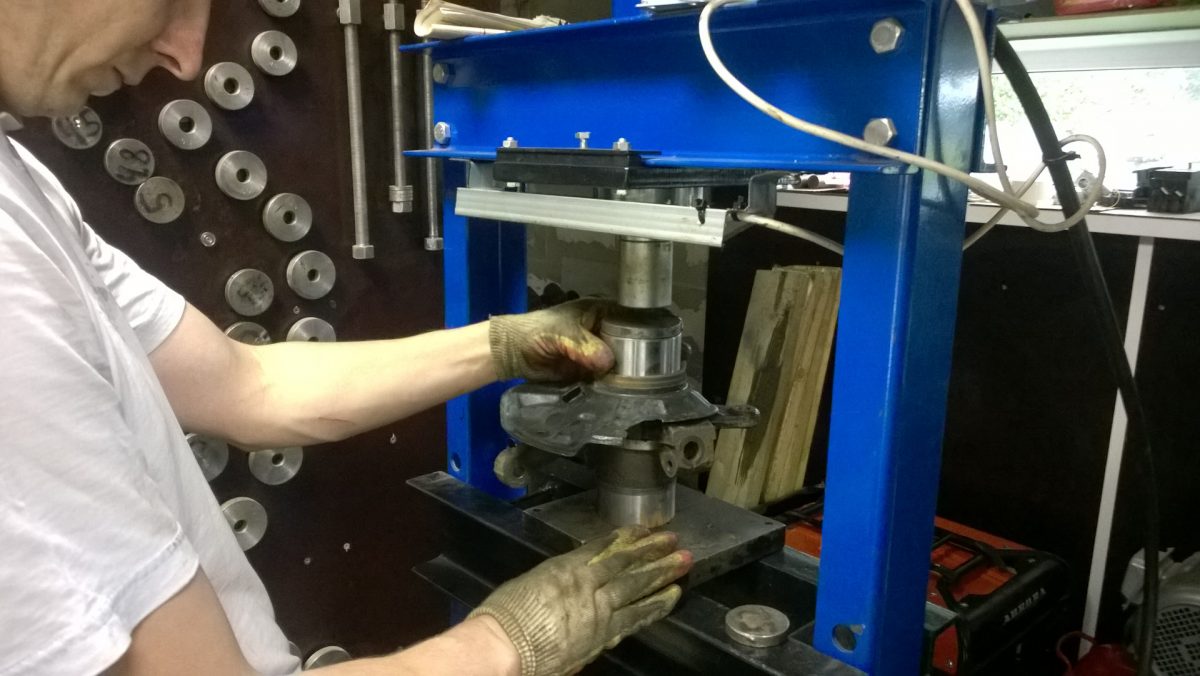

Продольно-прессовые соединения собирают при помощи удара молотка или кувалды, давлением стационарных и переносных прессов.

При помощи молотка или кувалды соединяют детали небольших размеров и массы. К ним относятся втулки, пальцы, оси промежуточных шестерен, центрирующие штифты и т. п. Этот способ запрессовки не дает хорошего качества соединения, так как ударный характер нагрузки часто вызывает перекос напрессовываемой или запрессовываемой детали. При напрессовке усилие от ударного инструмента должно передаваться детали через накладки из мягких материалов.

Под давлением стационарных и переносных прессов можно соединять детали любых размеров, а также с любым натягом. Для создания больших усилий запрессовки применяют ручные, гидравлические и пневматические прессы.

Перед запрессовкой на поверхностях соединяемых деталей удаляют забоины, царапины, заусенцы, определяют размеры деталей, величину натяга, размеры шпоночных соединений и форму кромок сопрягаемых поверхностей.

Класс шероховатости поверхностей сопрягаемых деталей должен быть не ниже седьмого. У кромки охватываемой детали должна быть конусная заточка под углом 10–15° или закругление. Кромку запрессовываемой детали закругляют, изготовляя галтель. Для уменьшения трения при запрессовке поверхности деталей смазывают тонким слоем чистого масла.

При запрессовке прилагаемые к деталям усилия должны распределяться на всю плоскость детали равномерно. Чтобы избежать перекоса, усилия должны быть направлены точно по оси.

Поперечно-прессовые соединения собирают, предварительно нагревая охватывающую деталь или охлаждая охватываемую. Примерами поперечно-прессовых соединений являются: посадка внутренней обоймы подшипника качения на вал, соединение поршневого пальца с бобышками поршня.

При выполнении соединений цилиндрических деталей с нагревом охватывающей детали замеряют размеры деталей и определяют величину натяга, величину нагрева охватывающей детали, проверяют размеры шпоночных соединений и форму кромок сопрягаемых поверхностей. Большинство деталей нагревают до 200 °C. Величина нагрева зависит от величины натяга, определяется расчетным путем и в зависимости от требуемого натяга колеблется от 75 до 400 °C. Недостаточный нагрев приводит к преждевременному охватыванию, а перегрев оказывает вредное воздействие на структуру металла.

Детали нагревают в газовых и электрических печах в воздушной или жидкостной среде. Детали небольших размеров целесообразно нагревать в жидкостной среде: воде, чистом минеральном масле, а при высокой температуре нагрева – касторовом масле.

При автоматической сборке нагрев деталей производится в специальных туннельных печах. Для нагрева деталей типа колец применяют специальные индукционные устройства.

Метод глубокого охлаждения, используемый при сборке, имеет ряд преимуществ по сравнению с другими методами получения соединений с гарантированным натягом: обеспечивается высокая прочность соединения деталей; уменьшается деформация запрессовываемой детали; отсутствуют задиры, образующиеся при запрессовке на прессе, и коробление, возникающее при нагреве охватывающей детали; увеличивается производительность труда.

Для глубокого охлаждения деталей используют жидкий азот (температура – 195,6 °C) или твердую углекислоту (температура – 78,5 °C). Жидкий кислород и жидкий воздух для этого непригодны, так как взрывоопасны.

При напрессовке конических деталей определяют величину продольного сдвига охватывающей детали для обеспечения заданного натяга соединения. Плотно сидящая на валу охватывающая деталь должна свисать внешней торцовой поверхностью с вала примерно на 0,003–0,006 от большего диаметра конуса.

Сборка под сварку

Сварка – процесс неразъемного соединения металлических деталей с использованием сил молекулярного сцепления, происходящий при сильном местном нагреве соединяемых деталей до расплавления (сварка плавлением) или пластического состояния с одновременным применением механического воздействия (сварка давлением). Металл, затвердевший после сварки и соединяющий свариваемые детали, называют сварным швом.

Рис. 12.8. Схемы основных видов сварки:

а – дуговая; б – стыковая; в – точечная; г – шовная; Р – усилие прижима электродов; Р3 – усилие закрепления головки; Рос – осевое усилие

К преимуществам сварных соединений относятся экономия металла; значительное снижение трудоемкости процесса изготовления корпусных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой. Недостатки сварных соединений: появление остаточных напряжений по окончании процесса сварки; коробление деталей в процессе сварки; плохое восприятие знакопеременных нагрузок, особенно вибраций; сложность и трудоемкость контроля.

Наибольшее распространение в сборочных работах имеет ручная дуговая сварка плавящимся электродом и контактная сварка.

При ручной дуговой сварке (рис. 12.8, а) кромки соединяемых деталей расплавляют электрической дугой, которая образуется между электродом и свариваемым металлом. Вдоль шва вручную перемещают держатель с электродом, который, расплавляясь, служит дополнительным материалом, заполняющим сварной шов.

Контактная сварка широко применяется в серийном и массовом производстве для сварки стальных деталей и цветных сплавов. Она обеспечивает высокое качество сварного шва, большую производительность и возможность широкой механизации процесса.

Разновидностями контактной сварки являются стыковая, точечная и шовная (роликовая) сварка (рис. 12.8, б – г). Шовную и точечную сварку применяют для соединения тонкостенных деталей.

При точечной сварке детали свариваются в отдельных точках. Машины для точечной сварки бывают самых различных конструкций: ручные и автоматические, стационарные и переносные, одноточечные и многоточечные.

Точечная сварка применяется при изготовлении цельнометаллических вагонов, кузовов автомобилей и др.

При шовной сварке свариваемые листы укладываются внахлестку и зажимаются электродами-роликами, подключенными к сварочному трансформатору. При прохождении тока через ролики в месте соприкосновения свариваемых частей выделяется тепло, обеспечивающее сварку.

В зависимости от взаимного расположения соединяемых деталей различают следующие сварные швы: стыковые, нахлесточные, с накладками, угловые и тавровые (рис. 12.9, а – д). Наиболее распространены соединения со стыковыми швами.

Рис. 12.9. Сварные швы:

а – стыковой; б – нахлесточный; в – с накладками; г – угловой; д – тавровый

В зависимости от формы подготовленных кромок на деталях различают V-, Х- и К-образные стыковые швы (рис. 12.10). По характеру выполнения эти швы могут быть односторонними и двусторонними.

Рис. 12.10. Типы стыковых швов и их условные обозначения

Угловые швы бывают без скоса кромок, со скосом одной кромки или двух кромок. По характеру выполнения они также могут быть одно- и двусторонними.

Перед сваркой необходимо правильно установить и закрепить составляющие детали, для чего применяют различные переносные и стационарные сборочные приспособления.

К переносным сборочным приспособлениям относятся струбцины, стяжки, распорки, сборочные кольца, домкраты, приспособления с магнитами и др. Их обычно применяют в условиях мелкосерийного и единичного производства.

Струбцины (рис. 12.11, а) служат для соединения деталей между собой или для установки и закрепления деталей в определенном положении.

Источник

Соединения с гарантированным натягом (прессовые соединения)

Соединение деталей с натягом обеспечивается силами трения, которые зависят от давления, определяемого натягом. В зависимости от сил, которые должно выдерживать соединение в процессе работы, соединения выполняют с помощью посадок с гарантированным натягом или переходных посадок.

Прочность прессового соединения зависит от многих факторов, в том числе от натяга, качества сборки и состояния сопрягаемых поверхностей.

Принцип сборки прессовых соединений основан на пластическом деформировании соединяемых деталей. Сборка достигается за счет создания в соединяемых деталях напряжений, превышающих предел упругости материала этих деталей. Поэтому методом пластического деформирования могут быть собраны только детали, изготовленные из пластичных материалов. В прессовых соединениях нельзя применять детали из таких хрупких материалов, как бронза, чугун и т.п.

Соединения с гарантированным натягом (прессовые соединея) могут быть получены несколькими способами:

- продольной сборкой за счет приложения осевого усилия;

- поперечной сборкой за счет нагрева или охлаждения одной из сопрягаемых деталей, что дает возможность свободного соединения деталей в процессе сборки;

- комбинацией продольной и поперечной сборок.

Способы получения соединений с гарантированным натягом основаны на применении следующих методов: запрессовки, термического воздействия, глубокого охлаждения и гидропрессовой сборки.

Метод запрессовки.

Метод запрессовки — метод, который применяют при продольной сборке за счет осевого усилия. Процесс сборки состоит в том, что к одной из сопрягаемых деталей, охватываемой (валу) или охватывающей (втулке), прикладывается осевая сила, которая обеспечивает надвигание одной детали на другую. Так как в таких соединениях диаметр охватываемой детали больше внутреннего диаметра охватывающей детали, то в процессе сборки происходит деформирование металла. Вследствие натяга на поверхности контакта возникает давление, величина которого определяет характер деформации соединяемых деталей. Такие деформации могут быть либо упругими, либо упругопластичными. Оборудование, приспособления и инструменты для выполнения этой операции выбирают в зависимости от силы, необходимой для запрессовки.

Для запрессовки используют ручные, гидравлические и пневматические прессы, при выборе которых следует руководствоваться следующим:

- площади стола и ползуна пресса должны позволять производить установку деталей соединения;

- оборудование должно создавать необходимое для запрессовки усилие;

- оборудование должно обеспечивать запрессовку требуемого количества подлежащих сборке соединений.

Если небольшие детали необходимо запрессовать в тяжелые корпусные, применяют домкраты с ручным или пневматическим приводом. Вместо домкратов возможно использование специальных приспособлений (винтовых или гидравлических), которые при выполнении соединений не требуют больших трудовых затрат и обеспечивают плавность и надежность запрессовки.

Для уменьшения усилия при запрессовке применяют смазку, в качестве которой используют сульфид молибдена и машинное масло, наносимые на поверхности сопрягаемых деталей. Применение смазки обеспечивает при разборке прессового соединения отсутствие задиров на сопрягаемых поверхностях. Кроме того, применение молибденовой смазки позволяет уменьшить усилие запрессовки приблизительно на 30 %.

Запрессовку следует производить осторожно, обеспечивая правильное направление прессуемой детали. В некоторых случаях направление деталям при запрессовке удобно задавать путем базирования охватываемой и охватывающей деталей на оправках или в специальных направляющих приспособлениях. Материал оправок должен быть мягче материала сопрягаемых деталей.

Запрессовку выполняют медленно, с небольшим усилием, чтобы обеспечить правильное направление охватываемой детали в охватывающей, затем усилие постепенно увеличивают, доводя до расчетного значения к окончанию процесса запрессовки, чтобы обеспечить плотную установку охватываемой детали.

Процесс выполнения соединения с гарантированным натягом методом запрессовки осуществляется в следующей последовательности:

- проверяют соответствие размеров сопрягаемых деталей требованиям чертежа;

- оценивают состояние сопрягаемых поверхностей (шероховатость поверхности, отсутствие задиров и заусенцев);

- производят смазывание сопрягаемых поверхностей;

- устанавливают охватываемую деталь на охватывающую так, чтобы оси деталей совпадали (в случае необходимости применяют центрирующие приспособления);

- осуществляют процесс прессования.

Метод термического воздействия.

Метод термического воздействия — метод, применяемый при поперечной сборке соединений с гарантированным натягом. Сущность метода состоит в том, что на одну или обе детали соединения оказывается термическое воздействие: охватывающую деталь нагревают, а охватываемую охлаждают. Прочность соединения, собранного с применением теплового воздействия в 1,5 — 2 раза превышает прочность соединения, собранного на прессе, так как при использовании теплового воздействия микронеровности на сопрягаемых поверхностях не сглаживаются, а обеспечивают лучшее удерживание охватываемой детали в охватывающей. Кроме того, при использовании термического воздействия при сборке соединений с гарантированным натягом требования, предъявляемые к качеству обработки сопрягаемых деталей, значительно ниже, чем при сборке тех же соединений прессовым методом, что позволяет значительно снизить стоимость изготовления деталей соединения.

Наиболее целесообразно применять сборку методом термического воздействия с общим и местным подогревом охватывающей детали. Этим методом пользуются при соединении деталей большого диаметра с малой площадью сопряжения. Нагрев деталей небольших и средних размеров производится в масляных и водяных ваннах. Для крупногабаритных деталей применяют местный подогрев участков, примыкающих к посадочному отверстию. Местный подогрев может быть осуществлен при помощи газовой горелки, устройств со спиралью или индуктора токов высокой частоты (ТВЧ). В зависимости от требуемого натяга температура нагрева колеблется в пределах 75…400°C. При автоматической сборке нагрев деталей производится в специальных тоннельных печах. Для нагрева деталей типа колец применяют специальные индукционные устройства.

Нагрев деталей для выполнения соединений с гарантированным натягом осуществляют в следующей последовательности:

- проверяют соответствие размеров соединяемых деталей требованиям чертежа;

- помещают охватывающую деталь в масляную ванну для нагрева;

- устанавливают нагретую охватывающую деталь на охватываемую и выдерживают соединение до достижения им комнатной температуры.

Метод глубокого охлаждения.

Метод глубокого охлаждения — метод, применяемый при поперечной сборке соединений с гарантированным натягом, но по сравнению с методом термического воздействия имеет ряд преимуществ:

- обеспечивает высокую прочность соединения;

- уменьшает деформацию охватываемой детали;

- уменьшает возможные изменения формы, возникающие при сборке с термическим воздействием.

Глубокое охлаждение деталей производится в жидком азоте (-195,6 °C) или в твердой углекислоте (-78,5°C). При работе с охлаждающими средами следует строго соблюдать меры безопасности. Для охлаждения деталей жидким азотом применяют специальные металлические сосуды — сосуды Дьюара, Сосуды имеют двойные стенки, уменьшающие интенсивность теплообмена с окружающей средой, и отверстия в крышке для выхода газа, образующегося в результате испарения хладоносителя.

Охлаждение деталей, подлежащих сборке, осуществляется следующим образом:

- очищают детали от грязи и масла, промывают и протирают насухо;

- оценивают состояние поверхностей соединяемых деталей, убеждаясь в отсутствии заусенцев и задиров;

- загружают детали в емкость с хладоносителем, используя специальные клещи (детали типа валов загружают вертикально; при загрузке деталей массой более 10 кг следует пользоваться специальными приспособлениями — хомутами, струбцинами, рым-болтами, облегчающими последующее извлечение детали из емкости с хладоносителем) ;

- заполняют сосуд хладоносителем так, чтобы он полностью покрывал детали (при использовании в качестве хладоносителя жидкого азота его заливают в емкость таким образом, чтобы уровень жидкости был выше деталей на 80…100 мм; по мере испарения жидкость необходимо доливать, поддерживая ее уровень постоянным).

Время выдержки деталей в охлаждающей жидкости зависит от их размеров и массы. Примерное время выдержки деталей, мин, в жидком азоте следующее:

Тонкостенные детали с толщиной стенки 7… 10 мм…………………. 8… 10

Втулки с толщиной стенки 20. 30 мм………………………………………… 15…20

Толстостенные детали с толщиной стенки 40.„50 мм……………….. 35.„50

Если выдержка деталей (при охлаждении до -195,6 °C) составляет 25…35 мин, то количество жидкого азота выбирают из расчета 0,6 л на 1 кг охлаждаемых деталей. Если температура, до которой охлаждают детали, выше -195,6 °C, то количество жидкого азота определяют из того расчета, что для охлаждения 1 кг деталей на 1 ’С требуется 3 мл жидкого азота или пользуются справочными таблицами.

При использовании твердой углекислоты («сухой лед») охлаждение производится в специальном термосе. Для улучшения охлаждения «сухой лед» помещают в жидкую среду, например в метиловый или в денатурированный спирт. При этом в сосуд сначала заливают жидкость, а потом добавляют «сухой лед».

Наиболее существенным недостатком метода глубокого охлаждения является уменьшение ударной вязкости деталей, подвергшихся охлаждению, что необходимо учитывать при выборе посадок в соединениях, собираемых методом глубокого охлаждения.

Если в соединении предусмотрены значительные натяги, то рекомендуется применение комбинированного метода — нагрев охватывающей детали и охлаждение охватываемой.

Метод гидропрессовой сборки.

Гидропрессовая сборка представляет собой комбинацию продольной и поперечной сборки и находит все большее применение. Сущность этого метода, схематически показанного на рис. 1, состоит в том, что под воздействием высокого давления (до 200 МПа) масла, подводимого в зону соединения через специальные каналы в валу или во втулке, происходит упругое деформирование деталей соединения. Такое деформирование обеспечивает получение гарантированного натяга в результате возвращения размеров к исходным величинам после снятия давления.

Источник