- Монтаж элементов металлоконструкций

- Монтаж колонн

- Монтаж подкрановых балок

- Монтаж ферм

- Монтаж настила

- Соединение металлоконструкций сваркой

- Соединение металлоконструкций болтами

- Виды соединений металлоконструкций. Сварные соединения. Расчет их.

- Виды соединений в монтаже легких металлических конструкций

- Способы соединения металлических конструкций

- Надежность основных типов сварных соединений.

- Соединение металлоконструкций

- Разъемное крепление

- Заклепки

- Крепление пайкой

- Склеивание

- Соединение металлических листов

- Фальцевые соединения тонких металлических листов

- Виды соединений

- Сварные соединения

- Болтовые соединения

- Заклепочные соединения

- ОБЩИЕ СВЕДЕНИЯ

- Сборка монтажных соединений на высокопрочных дюбелях

- Сварное соединение металлоконструкций

- Виды сварки

- Преимущества сварки металлоконструкций

- Интересные и нужные сведения о строительных материалах и технологиях

- Соединения элементов стальных конструкций

- МПК / Метки

- Стыковочное соединение протеза сердца

- Способ сварки кольцевых соединений магнитоуправляемой дугой

- Способ соединения каменных конструкций с помощью сварки

Монтаж элементов металлоконструкций

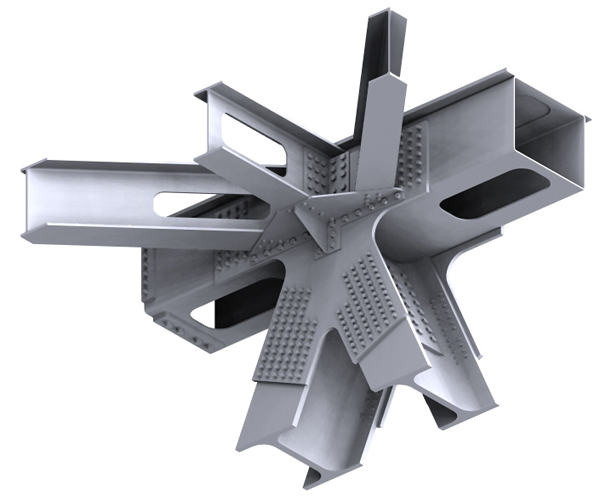

От промышленных зданий требуется высокая прочность и надежность при минимальных затратах на строительство как времени, так и средств. Наибольшую эффективность показывают здания со стальной несущей конструкцией. Качество постройки во многом зависит от того, насколько правильно выполнен монтаж металлоконструкций. Интерес представляет монтаж колонн, подкрановых балок ферм, фахверка и настила.

монтаж металлоконструкций при возведении промышленных (складских) помещений

Монтаж колонн

Большинство металлических колонн размещается на сплошном фундаменте из бетона. Кода они готовятся к монтажу, на них наносят отметки, обозначающие продольную ось и верх фундамента. При установке колонны удерживают одним из таких способов:

- При помощи анкерных болтов, которые заделаны в фундамент. После того, как колонна выверена по двум перпендикулярным осям, места соединения заливаются цементным раствором.

- Напрямую фундаментной поверхностью, которая возводится до отметки фрезерованной подошвы у колонны. В этом случае цементный раствор дополнительно не подливается.

- С использованием стальных опорных листов. У них верхняя поверхность строгается. Заливка цементного раствора выполняется при необходимости.

Для удержания колонн с широкими башмаками и высотой до 10 м достаточно использовать одни только анкерные болты. Колонны с большей высотой и узкими башмаками необходимо также поддерживать расчалками в той плоскости, где жесткость конструкции минимальна.

- Крепление расчалок выполняется в верхней части колонны до того, как она будет поднята и размещена.

- Другой конец расчалок крепится к якорям или элементам фундамента, расположенных неподалеку.

- После того, как расчалки полноценно натянуты, стропы с колонны можно убирать.

- Полностью снимать расчалки разрешается только после того, как колонна закреплена при помощи постоянных элементов. Обеспечить устойчивость колонне можно подкрановыми балками или связями, которые размещаются после монтажа первых двух колонн, соединенной подкрановой балкой.

Когда выполняется монтаж колонн, размещаемых на фундаменте, то в ходе процесса их крепят анкерными болтами. Любые металлические прокладки, подкладываемые под основание, обязательно привариваются. В свою очередь, колонны, на верхних ярусах также скрепляются болтами или сваркой. На это соединение приходится высокая нагрузка, поэтому его прочность тщательно просчитывается при проектировании.

крепление металлических колонн при помощи анкерных болтов

Монтаж элементов металлических конструкций с помощью выверки достаточно трудоемкий и длительный по времени. Поэтому в последнее время все больше используется способ монтажа, который не требует выверки. Такой метод позволяет, как улучшить качество конструкции, так и сократить сроки, требуемые для возведения здания.

Безвыверочный монтаж требует подготовки металлоконструкции в процессе изготовки и непосредственно на стройплощадке. Чтобы увеличить точность конструкции, используются следующие технологические приемы:

- Раздельное изготовление башмака и опорной плиты;

- Фрезерование торцов двух ветвей колонн;

- Строгание опорных плит;

- Наличие 4 приваренных планок на опорной плите с нарезанными отверстиями для размещения болтов;

- Наличие осевых рисок на ветвях колонн.

Когда монтаж производится без выверки, то колонны опирают на стальные плиты. В таком варианте фундамент изначально бетонируется ниже проектного значения на 50-60 мм, а после установки плиты его заливают цементным раствором.

Опорная плита размещается при помощи регулировочных болтов на опорных планках, которые бетонируются полностью в фундамент заподлицо, по аналогии с закладными деталями. Опорная поверхность плиты выставляется гайками таким образом, чтобы разница фактической отметки от проектного положения составляла не более 1,5 мм.

Когда ведется установка колонны, то осевые риски, нанесенные на ветвях, совмещаются с рисками на опорных плитах. Это обеспечивает достаточную точность размещения, после чего колонну крепят анкерными болтами. В этом случае не требуется дополнительно выверять колонну по высоте или осям. После того, как установлены расчалки, на колонны можно монтировать подкрановые балки. Когда подкрановые балки совмещены по осевым рискам с колоннами, их не требуется дополнительно выверять. После закрепления балок с колонн снимаются расчалки.

Монтаж подкрановых балок

Данные балки устанавливаются после монтажа пары колонн. Во время подъема балка удерживается при помощи двух оттяжек. Для приема её на высоте монтажники располагаются на подмостках, площадках и монтажных лестницах. Задача рабочих – удержать балку от касания с установленными ранее элементами конструкции и придать ей нужное положение. Для контроля над спуском балки имеются риски на консоли. Для устранения вертикального отклонения используются стальные подкладки, размещаемые под балкой. Для временного крепления балки используются анкерные болты.

монтаж подкрановых балок

Если производится монтаж подкрановых балок на колонны с фрезерованными подошвами, фундамент которых забетонирован до проектного значения, или колонны на строганных металлических плитах, то достаточно выверить положение балок по главной оси.

Монтаж ферм

Перед установкой ферму необходимо подготовить – собрать, обустроить лестницами и расчалками. Её разворот поперёк пролета выполняется за счет расчалок. Для временного крепления также используются расчалки, а еще распорки, оттяжки и кондуктора. Ферма выверяется по осевым рискам, которые находятся на торцах.

Для подъема ферм используют траверсы одного или двух кранов, это зависит от массы и размеров поднимаемой конструкции. Их строповка производится исключительно в узлах верхнего пояса, иначе в стержнях могут возникнуть значительные изгибающие усилия. Обычно строповка выполняется в 4 точках при помощи траверс, снабженными полуавтоматическими захватами с дистанционным управлением. Если в процессе монтажа элементы конструкции испытывают значительные нагрузки, то их усиливают стальными трубами или пластинами из дерева.

Первая ферма, поднимаемая краном, разворачивается оттяжками в требуемое положение так, чтобы до верха колонн оставалось 0,5-0,7 м. Ферму опускают на монтажные столики, находящиеся на колоннах. Временное крепление производится болтами, после чего её положение выверяется и конструкция крепится окончательно. Для защиты от раскачивания ферма во время подъема удерживается 4мя гибкими оттяжками.

Последующая работа по монтажу металлоконструкций этого типа проводится аналогично. Вторую установленную ферму соединяют с первой с использованием прогонов, распорок и связей. Там образуется жесткая пространственная конструкция. Фермы соседних рядов соединяются болтами для повышения жесткости.

Монтаж настила

Промышленные здания со стальным или железобетонным каркасом зачастую обшиваются стальным профилированным настилом. Это способствует уменьшению массы строения. Высокую эффективность показывают профилированные панели, снабженные утеплителем. Они позволяют значительно экономить тепло, что достаточно важно в климатических условиях нашей страны.

Для настила используют листы из нержавеющей стали, которая дополнительно покрыта антикоррозионным составом. Применяют листы длиной 3-12 м, шириной 0,86-0,85 м и толщиной 0,8-1 мм. Длина листов обычно кратна 3 м и выбирается при проектировании в зависимости от расположения прогонов ферм. Стандартная высота продольных гофр – 60-80 мм.

Перед установкой листы соединяются в карты, так как монтировать листы отдельно весьма трудоемко, учитывая то, что все работы необходимо вести на высоте. Сборка выполняется на горизонтальных стендах, на которых имеются уголки по размерам карт. Соединение листов выполняется при помощи заклепок или точечной сваркой. Если используются заклепки, то отверстия в разложенных листах просверливаются вручную. Расстояние между отверстиями прописывается в проекте и обычно составляет 50-60 мм. В полученные отверстия помещаются заклепки, после обработки которых получается единая карта требуемого размера.

Строповка выполняется согласно схеме, в зависимости от размеров карты. Настил укладывается на прогоны или блоки перекрытия. Прогоны размещаются на узлах ферм, а, если фермы создаются из прямоугольных профилей замкнутого строения, то прямо на верхние пояса ферм. Размещение карт из профилированных листов выполняется с использованием рисок, отмечающих место укладки.

Для крепления к прогонам требуется оборудование для монтажа металлоконструкций, которое позволяет быстро соединить их с листами при помощи дюбелей или электрозаклепок. Наиболее распространено крепление гайковертом, который затягивается винты диаметром 6 мм с пластмассовыми или стальными шайбами под головкой.

Соединение металлоконструкций сваркой

Большая часть монтажных соединений выполняется при помощи сварки, меньшая – болтами, еще реже используются заклепки. Это оказывает виляние на стоимость монтажа металлоконструкций – сварные соединения наиболее дешевые. Соединение заклепками наиболее трудоемкое, однако, в некоторых случаях необходимо использовать только его. Примером может быть здание кузнечнопрессового цеха, для создания несущей металлоконструкции которого нельзя применять болты или сварку – от постоянной вибрации, создаваемой кузнечным оборудованием, эти соединения неизбежно разрушатся.

Сварку используют, когда требуется жесткое соединение конструкций, с плотным прилеганием элементом и водо- и газонепроницаемым швом. Только таким способом соединяют листовые конструкции в кожухах доменных и термических печей, резервуарах, пылеуловителях и газгольдерах. Среди опорных конструкций сварное соединение используют для стыков колонн с подкрановыми балками и стропильными фермами. Элементы стальных конструкций можно сваривать с элементами железобетонных. В таких случаях профили привариваются к закладным деталям.

Для получения качественного шва свариваемые детали плотно прижимаются друг к другу. В основном для этого используются грубые монтажные болты. В некоторых случаях для создания соединения используются дополнительные металлические стыковочные накладки.

Колонны, высота которых превышает 18 м, для транспортировки разделяются на отправочные элементы, размеры которых зависят от средств, используемых для транспортировки. Для монтажа части колонн собираются в единое целое. Стыки колонн при возведении одноэтажных зданий промышленного назначения обычно выполняются в части над краном, выше подкрановых балок. Торцы основной и надкрановой частей колонн, обработанные фрезерованием, стыкуются и свариваются по контуру стыка. Чтобы повысить жесткость соединения, используют стыковые листовые накладки.

Для монтажа подкрановых балок их опирают на соответствующие плиты колонн и соединяют сначала болтами, а затем заваривают. Дополнительные крепление балки производится к надкрановой части колонны при помощи тормозных конструкций. Они также первоначально присоединяются болтами и привариваются протяженным швом. Соединение ферм с колоннами выполняется аналогично.

Когда выполняется монтаж зданий из металлоконструкций, то большую важность имеет качество выполняемых сварных швов. Они проверяются внешним осмотром, которым можно определить отклонения от геометрических размеров, порезы, непровар или крупные поры. Поверхность шва должна быть гладкая или в мелких чешуйках, а наплавленный материал – одинаковую плотность. Допустимые размеры отклонений и дефектов указаны в нормативных документах.

Соединение металлоконструкций болтами

Болтовые соединения могут выполняться болтами различной точности в зависимости от назначения соединений и воспринимаемых им нагрузок. В основном используются крепежные изделия нормальной и повышенной точности. Для соединений, которые подвергаются нагрузке на срез, запрещено использовать болты нормальной и грубой точности.

Отверстия под болты высверливают или продавливают таким образом, чтобы диаметр отверстия превышал внешний диаметр болта на 2-3 мм. Это упрощает сборку, однако делает их менее стойкими к деформациям. По этой причине болты, относящиеся к грубым и нормальным по классу точности, используются только тогда, когда один элемент непосредственно опирается на другой. Примеры – соединения на опорных столиках, планках и фланцах.

Соединения, в которых используются болты повышенной точности, являются альтернативой заклепочным соединениям в труднодоступных местах. Для таких соединений диаметр отверстий выполняется больше диаметра болта на величину до 0,3 мм. При соблюдении этого требования болты сидят в отверстиях весьма плотно и хорошо выдерживают сдвигающую нагрузку.

Высокопрочные болты являются наиболее эффективными крепежными элементами. В них сочетается высокая несущая способность со значительной устойчивостью к деформациям. Такие болты могут использовать вместо заклепок практически во всех соединениях. Затяжка гаек для таких болтов производится ключами с храповым механизмом, что позволяет контролировать усилие затяжки.

Источник

Виды соединений металлоконструкций. Сварные соединения. Расчет их.

Виды соединений в монтаже легких металлических конструкций

Металлические тонкостенные конструкции приобретают все большую популярность по причине высокой скорости своего возведения и впечатляющих экономических показателей такого типа строительства. Для соединения отдельных элементов применяется несколько способов, выбор конкретного зависит от следующих факторов:

- Нагрузка на конструкцию;

- Действие сил в соединениях;

- Деформация конструкций на стыке во время их изготовления и некоторых других.

В настоящее время чаще всего применяются сварка, резьбовое соединение (на болты или винты ГОСТ 10618-80 ), заклепки, а также склеивание конструкций специальными составами.

Способы соединения металлических конструкций

При изготовлении и монтаже технологических конструкций применяют в основном сварные и болтовые соединения. Соединения на заклепках в последнее время применяют очень редко.

При изготовлении конструкций элементы соединяют на сварке. Это наиболее экономичный способ с точки зрения трудоемкости и расхода металла. Монтажные соединения обычно выполняют на болтах. Сборка металлоконструкций при монтаже на болтах намного снижает трудоемкость работ, так как сварка элементов, особенно на высоте, очень трудоемка. Соединение на болтах в данном случае себя вполне оправдывает.

В болтовых соединениях, не требующих передачи больших усилий, применяют болты грубой точности. Для ответственных узлов применяют болты нормальной и повышенной точности. Такие болты усложняют монтаж, так как требуют большой точности в работе. Часто используют болты грубой точности (раньше эти болты называли черными). В последнее время широко применяют соединения на высокопрочных болтах.

При изготовлении технологических металлоконструкций применяют сварку: электрическую, ручную, полуавтоматическую и автоматическую под флюсом, а также электросварку в защитном газе (рис. 19). Применяют газовую сварку, а также точечную или контактную электросварку.

Наиболее широко распространена ручная электродуговая сварка, так как она не требует сложной аппаратуры, ее можно проводить в любых условиях.

В последнее время значительно увеличилось применение механизированных способов сварки. Автоматическая электросварка под слоем флюса применяется в тех случаях, когда необходимо накладывать сварные швы большой протяженности в нижнем положении. Данный вид сварки обеспечивает высокое качество сварного шва, производительность труда по сравнению с ручной электросваркой увеличивается в 5—8 раз.

Сваркой в среде углекислого газа пользуются при изготовлении конструкций из углеродистых и легированных сталей. В монтажных условиях применяют полуавтоматическую сварку порошковой проволокой.

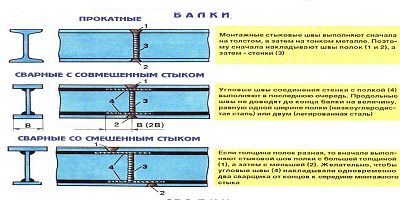

Существует четыре вида сварных соединений: стыковые, угловые, тавровые, внахлестку (табл. 2). Стыковые соединения разделяют на прямые, расположенные под углом 90° к оси соединяемого элемента, и косые, расположенные под углом менее 90°. При сварке встык, в зависимости от толщины свариваемых деталей, кромки соединяемых элементов обрабатывают согласно ГОСТ 8713—70 для автоматической и полуавтоматической сварки и согласно ГОСТ 5264—69 для ручной сварки.

Для обеспечения хорошего провара кромки под сварку подготавливают на кромкострогальных и торцестрогальных станках, а также с помощью кислородной резки. Обрабатываемую кромку притупляют для предотвращения прожога металла. Лучший провар кромок обеспечивается зазором между соединяемыми листами.

Угловые швы разделяют на фланговые, расположенные параллельно действующему усилию, и лобовые, расположенные перпендикулярно действующему усилию. Кроме того, различают угловые швы сплошные и прерывистые (шпоночные).

В зависимости от положения швов в момент сварки различают швы нижние, потолочные, горизонтальные и вертикальные (рис. 20). Наиболее хорошее качество сварных швов достигается при сварке в нижнем положении. Сварка в потолочном положении наиболее трудоемка, поэтому ее применение нежелательно.

При соединении металлических конструкций большое значение имеет правильный выбор типа электродов. Для защиты свариваемого металла от вредного воздействия воздуха электроды покрывают обмазками. Обмазки бывают тонкие (стабилизирующие) и толстые (качественные). Электроды хранят в сухом проветриваемом помещении. Отсыревшие электроды перед сваркой прокаливают в сушильных шкафах.

Технологические металлоконструкции кроме сварки соединяют на заклепках или болтах, особенно в конструкциях, воспринимающих динамические нагрузки. Существуют различные виды заклепок, болтов и заклепочных соединений (рис. 21). Вместо заклепок могут применяться болты. Стык внахлестку работает с эксцентриситетом. Соединение прокатных профилей может производиться как уголковыми, так и листовыми накладками. При стыках с листовыми накладками последние на внутренних сторонах полок выполняются из обрезков полок аналогичных профилей, при этом обе плоскости становятся параллельными.

Номинальные диаметры заклепок и болтов грубой и нормальной точности, а также высокопрочных и соответствующие им номинальные диаметры отверстий приведены в табл. 3.

Наиболее экономичные соединения — стыки на высокопрочных болтах. В отличие от заклепок и болтов высокопрочные болты передают усилия не на срез и смятие, а за счет сил трения, создаваемых между стягиваемыми плоскостями.

Высокопрочные болты и гайки, изготовляемые из высокопрочных легированных сталей, после изготовления подвергают термической Обработке, которая повышает предел прочности стали. Для увеличения площади давления на соединяемые элементы и для предохранения соединяемых элементов от задира под головку и гайку болта подкладывают шайбы. Шайбы, так же как и высокопрочные болты, изготовляют из высокопрочной стали с термообработкой.

В соединениях на высокопрочных болтах поверхности соединяемых элементов в пределах узлов и соединений перед сборкой подвергают огневой очистке (кислородно-ацетиленовой, кислородно-пропанбутановой) или пневматической (песком, металлическим порошком с зерном размером не более 1 мм). Обработка поверхности при помощи кислородно-ацетиленового пламени производится с 30%-ным избытком кислорода. Огневая обработка допускается при толщине металла не менее 5 мм. Перегрев металла при огневой обработке не допускается.

После огневой очистки удаляют окалину и продукты загрязнения мягкими проволочными щетками с последующей протиркой поверхности чистой сухой ветошью. Соединяемые поверхности элементов очищают от пыли, ржавчины и жировых загрязнений.

Высокопрочные болты натягивают динамометрическим ключом или гайковертом, развивающими крутящий момент Мкр, обеспечивающий в болте проектное усилие

где К — коэффициент закручивания, устанавливаемый стандартами или техническими условиями на болты; Р — заданное усилие натяжения болта; d — номинальный диаметр болта.

Отклонение фактического натяжения болта от проектного не должно превышать +20%.

Для заворачивания высокопрочных болтов применяют простейший ручной ключ (рис. 22) с индикатором часового типа, который показывает отсчеты, вызванные деформацией рукоятки. В середине ключа сделан вырез, в котором находится упор (язык). Этот упор при работе ключа не деформируется. Деформации подвергается рукоятка ключа, которая при приложении к ней определенной силы в месте опоры языка изгибается. Стержень индикатора часового типа жестко закреплен на рукоятке и касается перемещающимся стержнем упора. Длина рукоятки ключа 1200 мм.

Расчетное усилие Nб, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, определяется по формуле

где Р — осевое усилие натяжения болта; f — коэффициент трения (табл. 4); m — коэффициент условий работы болтового соединения, равный 0,9.

Осевое усилие натяжения высокопрочных болтов Р, принимаемое в зависимости от механических свойств болтов после их термической обработки равным 0,65% разрушающей нагрузки при разрыве болта, определяется по формуле

где 0в — временное сопротивление разрыву стала высокопрочных болтов после термической обработки в готовом изделии; Fнт — площадь сечения болта, определяемая аналогично площади сечения болтовых и заклепочных соединений.

Надежность основных типов сварных соединений.

При рассмотрении вопросов надежности необходимо исходить из большого количества как внешних, так внутренних факторов. Из перечисленных выше сварных соединений по своим характеристикам равноценны основному металлу – стыковые. Все нагрузки и усилия, которые воздействуют на металлоконструкции, собранные на стыковых сварных соединениях при высоком качестве выполненных сварочных работ, практически схожи цельному металлу. Единственный минус – обработка кромок и их подгонка, не всегда имеется возможность использования стыковых соединений из-за сложности самой конструкции. Самым простым считается нахлесточное соединение из-за отсутствия необходимости подготовки к работе, но оно также считается менее экономичным и прочным.

Какое бы не было выбрано соединение, необходимо помнить, что производства сварочных работ относятся к особо опасным и требуют соблюдения мер безопасности.

Соединение металлоконструкций

Большинство современных зданий и сооружений создается с использованием металлических конструкций. Данный выбор можно объяснить их отличным качеством, которое играет далеко не последнюю роль в надежности и долговечности всей конструкции.

Не менее важным этапом строительства является монтаж металлоконструкций и их соединение. Самый сложный момент – соединение деталей, где нужно учесть особенности эксплуатации каждой из конструкций. Процесс соединения возможен несколькими способами.

Разъемное крепление

Этот вид соединения предполагает использование саморезов, болтов, и именно его чаще остальных используют при выполнении разного вида работ. Все остальные виды соединения металлических конструкций более сложные, трудоемкие, и ввиду этого используются гораздо реже.

Заклепки

Используют заклепки, если требуется крепление для тонких листовых пластин. Важно, чтобы основной материал и сами заклепки были идентичными, в противном случае постепенно в местах соединения из-за смены температуры металл будет сжиматься и подвергаться коррозии.

Крепление пайкой

В этом случае используется пайка с расплавленным припоем. Ввиду сложности метода и его трудозатратности, используется он довольно редко. Сам припой может быть средне-, низко-, высокоплавным, в зависимости от применяемой температуры плавления.

Склеивание

В данном названии заложена технология крепления, т.е. в процессе соединения используется клей (пастообразный, жидкий). Выбор клея осуществляется, исходя самих материалов, а так же тех условий, при которых будет эксплуатироваться металлическая конструкция.

Соединение металлических листов

Оптимальный способ соединения металлических листов выбирается, в зависимости от характеристик проката, планируемых условий его применения, наличия инструмента и расходных материалов. Традиционный вариант – сварка, но в некоторых случаях требуются альтернативы: клепка, фальцевые швы, болтовые соединения.

Фальцевые соединения тонких металлических листов

Это неразъемное, но не жесткое соединение часто используется при устройстве металлических кровель. Фальцевая стыковка позволяет решить проблему изменения геометрических размеров листа из-за температурных перепадов, поскольку жесткое герметичное соединение приведет к возникновению напряжений в месте стыка и деформации металла. Существует несколько видов фальцев.

Виды соединений

Бывают следующие виды соединения металлических конструкций.

Сварные соединения

Это самый быстрый способ соединения двух и более металлических деталей. Современное сварочное оборудование позволяет совершать эти операции практически в любом месте, где есть подача электроэнергии – на стройке, на даче, в лесу. Инверторы, разработанные в последние годы, мобильны и легки.

Болтовые соединения

Удобство этого вида соединений в том, что конструкции, которые они держат, можно демонтировать, перевезти в другое место и собрать заново. Прочность такого соединения весьма высока, как и простота работы при сборке.

Некоторое неудобство при применении таких соединений состоит в том, что при этом повышается расход металла на соединения. Опять же есть вероятность ослабления соединений и появление зазора между корпусом и болтом. Изделия, которые соединяются таким способом, содержат необходимые отверстия после того, как их изготовит завод металлоконструкций.

Заклепочные соединения

На сегодняшний день это самый малораспространенный тип соединений для металлических конструкций. Хотя по вибростойкости и противодействию знакопеременным нагрузкам, этот вид соединений очень хорош.

ОБЩИЕ СВЕДЕНИЯ

Соединения металлических конструкций предназначены для сопряжения отдельных элементов между собой. Выбор вида соединения зависит от вида напряженного состояния соединяемых элементов; величины и характера действующей нагрузки; формы сопрягаемых элементов; условий работы соединения и др.

В металлических конструкциях применяют в настоящее время сварные, болтовые и заклепочные соединения.

Сварные соединения — наиболее распространенные соединения. Они требуют на изготовление меньше времени и металла по сравнению с заклепочными и болтовыми соединениями. Применение сварки обеспечивает высокую прочность соединения, автоматизированный процесс, высокое качество сварного шва при выполнении его не только в заводских условиях, но и в построечных. Благодаря этому сварные соединения применяются во всех металлических конструкциях.

Болтовые соединения, как и сварные, находят широкое применение в металлических конструкциях. Они применяются в монтажных и рабочих соединениях сборно-разборных и стационарных конструкций. Их достоинство: простота и надежность соединения; недостатки: повышенный расход металла на конструкцию вследствие ослабления сечения сопрягаемых элементов отверстиями, податливость (деформативность) соединения, ввиду наличия зазоров между болтом и отверстием. В настоящее время используют соединения с высокопрочными болтами, работающими на срез и на растяжение. Достоинством этих соединений является их меньшая деформативность, однако трудоемкость такого соединения возрастает.

в настоящее время находят ограниченное применение, поскольку они наиболее трудоемки и дорогостоящи по сравнению с двумя предыдущими. Однако надежность заклепочных соединений при знакопеременных и вибрационных нагрузках определяет область их применения в конструкциях с тяжелым режимом работы (железнодорожных мостов, промышленных этажерок при динамических воздействиях и др.).

Хотя металлы негорючи, но металлические конструкции

зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании .

В последние годы широкое применение находят легкие металлические конструкции

(ЛМК). Применение ЛМК по сравнению с традиционными металлоконструкциями снижает .

необходимо монтировать в соответствии с чертежами КМД (

конструкции

,

металлические

, деталировка), разработанными по рабочим .

широко применяются в современном строительстве при возведении общественных и промышленных зданий и сооружений. .

для защиты от коррозии окрашивают масляными красками, пентафталевыми эмалями ГФ-230 и ПФ-115, нитроглифталевыми эмалями НЦ-132К, .

В настоящее время для всех развитых стран мира ведущим направлением эффективного металлостро-ительства является применение легких металлических конструкций

для защиты от коррозии окрашивают масляными красками, пентафталевыми эмалями ГФ-230 и ПФ-115 (ГОСТ 6465—76), нитроглифталевыми .

Монтаж металлических конструкций

. Методы монтажа

металлических конструкций

почти не отличаются от монтажа железобетонных. Однако выполнение отдельных работ .

Строительные металлические конструкции

, большей частью работающие во влажном воздухе, подвержены, в основном, электрохимической коррозии, .

Если металлические конструкции

, заменить нельзя,, их покрывают лаками, эмалями. Образующаяся при этом пленка предохраняет металл от действия внешней среды. .

Сборка монтажных соединений на высокопрочных дюбелях

К выполнению монтажных соединений на высокопрочных дюбелях и руководству работами допускаются лица, прошедшие обучение, подтвержденное соответствующим удостоверением. При выполнении монтажных соединений на высокопрочных дюбелях следует соблюдать инструкции по эксплуатации пороховых монтажных инструментов, регламентирующие порядок ввода их в эксплуатацию, правила эксплуатации, технического обслуживания, требования безопасности, хранения, учета и контроля пистолетов и монтажных патронов к ним.

Перед началом работ по монтажу соединений на высокопрочных дюбелях следует осуществлять контрольную пристрелку для уточнения мощности выстрела (номера патрона). Расстояние от оси дюбеля до края опорного элемента должно быть не менее 10 мм в любом направлении. При установке рядом двух дюбелей минимальное расстояние между ними определяется условием расположения стальных шайб впритык друг к другу.

Установленный дюбель должен плотно прижимать шайбу к закрепляемой детали, а закрепляемую деталь – к опорному элементу. Цилиндрическая часть стержня дюбеля не должна выступать над поверхностью стальной шайбы.

Сварное соединение металлоконструкций

Изготовление металлоконструкций методом сварки – экономически выгодный метод, применяемый в работе с металлическими изделиями. Он обеспечивает надежное соединение металлических конструкций с продолжительным сроком эксплуатации.

Технология сварки металлоконструкций во многом влияет на прочность, надежность и цену, а поэтому тот или иной вариант сварки применяют отдельно для конкретного случая.

Виды сварки

Для изготовления сварных металлоконструкций выбирают следующие типы сварки:

- сварка полуавтоматом;

- точечная сварка (одна из самых финансово затратных);

- многоточечная сварка.

Существенная разница между различными видами сварки металлоконструкций заключается в специфике поступления тока на электрод. При точечной – ток поступает на каждый электрод по отдельности, что требует применение дорогостоящего оборудования. При многоточечной – ток при помощи распределителя энергии подается на все электроды и требует высокой квалификации специалиста.

Преимущества сварки металлоконструкций

К основным достоинствам данного метода относят:

- герметичность шва, исключая возможность проникновения влаги между стыками металлоконструкций;

- вариативность – возможность соединять элементы любой формы и в разных положениях;

- низкая цена сварки металлоконструкций – один из самых дешевых способов крепления за счет отсутствия необходимости использовать крепежи.

В качестве недостатков сварки металлоконструкций можно выделить подверженность коррозии из-за локального нагрева. Также сварные конструкции невозможно демонтировать для последующей сборки, а для их соединения необходим специальный инструментарий и опыт специалиста.

Интересные и нужные сведения о строительных материалах и технологиях

Соединения элементов стальных конструкций

Основным видом заводских соединений являются сварные соединения. Сварка существенно (до 20 %) снижает трудоемкость изготовления, упрощает конструкцию и в сравнении с ранее применявшейся клепкой дает значительную (до 15. 20 %) экономию металла. Возникающие внутренние остаточные напряжения от сварки, суммируясь с напряжениями от действия сил на элемент, усложняют напряженное состояние сварного соединения. В частности, при сварке толстых элементов возникает объемное напряженное состояние, особенно опасное при действии динамических нагрузок и низких температур, когда оно способствует хрупкому разрушению соединения. В строительных конструкциях применяется в основном электродуговая (ручная, автоматическая, полуавтоматическая, газоэлектрическая и электрошлаковая) сварка. Применение контактной и газовой сварки ограничено.

Преимущество ручной электродуговой сварки заключается в ее универсальности. Она может выполняться в нижнем, вертикальном, горизонтальном и потолочном положениях (рис. 14.2), а также в труднодоступных местах. Это обусловило ее широкое распространение на монтаже, где затруднено применение механизированных способов сварки. Однако ручная сварка обладает рядом недостатков малой глубиной проплавления основного металла, малой производительностью по сравнению с автоматической сваркой под флюсом. Для компенсации этих недостатков применяют тугоплавкие обмазки, которые повышают производительность сварки и увеличивают глубину проплавления шва (сварка с глубоким проплавлением).

В случае автоматической и полуавтоматической сварки дуга замыкается под слоем флюса, флюс расплавляется и надежно защищает расплавленный металл от соприкосновений с воздухом; расплавленный металл в этих условиях остывагт несколько медленней, хорошо освобождается от пузырьков газа и шлака, получается чистым, с ничтожным количеством вредных примесей; большая сила тока, допустимая при автоматической сварке, и лучшая теплозащита шва обеспечивают глубокое проплавление свариваемых элементов и большую скорость сварки, хотя этот вид сварки затруднительно вести в вертикальном и потолочном положениях. Электрошлаковая сварка (разновидность автоматитической сварки) удобна для вертикальных стыковых швов металла толщиной от 20 мм и более. Она осуществляется под слоем расплавленного шлака; сварочная ванна защищена с боков медными ползунами, охлаждаемыми проточной водой. Сварка в среде углекислого газа не требует приспособлений для удержания флюса, может выполняться в любом пространственном положении, обеспечивает получение высококачественных сварных соединений, хотя при этой сварке поверхность шва получается менее гладкой, чем при сварке под флюсом; к недостаткам относятся также необходимость защищать рабочих от излучения дуги и от скопления газа.

. По своей форме сварные швы подразделяются на стыковые и угловые (валиковые). Стыковые швы служат для стыкования элементов, лежащих в одной плоскости. Они весьма эффективны, так как дают наименьшую концентрацию напряжений, хотя и требуют дополнительной разделки кромок. По форме разделки кромок стыковые швы бывают U-, образными. Для U- и V- V- и К- образных швов, завариваемых с одной стороны, обязательна подварка корня шва с другой стороны — для устранения возможных непроваров (рис 14.3, а, поз.1), являющихся источником концентрации напряжении. Различные варианты стыковых швов показаны на рис. 14.3, б. Валиковые (угловые) швы навариваются в угол, образованный элементами, расположенными в разных плоскостях. Создаваемый при этом шов имеет форму валика (рис. 14.3, в).

Сварные швы по положению в пространстве при их выполнении могут быть вертикальными, горизонтальными и потолочными (см. рис. 14.2). Наиболее легко поддается механизации и дает лучшее качество шва сварка нижних швов. Вертикальные, горизонтальные и потолочные швы трудно механизировать, а при выполнении их вручную качество шва относительно невысоко, поэтому применения этих швов следует по возможности избегать.

. Существуют следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык). В стыковых соединениях элементы соединяются торцами или кромками, т. е. один элемент как бы является продолжением другого (рис. 14.3, г). Стыковые соединения дают наименьшую концентрацию напряжений при передаче усилий; они экономичны, могут быть наиболее надежно проконтролированы. Толщина свариваемых элементов в соединениях такого вида практически не ограничена. Стыковые соединения применяются в основном для листового металла и могут быть выполнены прямым или косым швом ( соответственно слева и справа на рис. 14.3, г).

В соединениях внахлестку поверхности свариваемых листов частично находят друг друга (рис. 14.3, д). Их широко применяют при сварке листовых конструкций из стали небольшой толщины (3. 6 мм), в решетчатых и некоторых других видах конструкций. К соединениям внахлестку относятся также соединения с накладками (рис. 14.3, г, е), применяемые для соединения элементов из профильного металла и для усиления стыков. Соединения внахлестку и с накладками отличаются простотой, хотя вызывают резкую концентрацию напряжений, что ограничивает их применение при действии динамических нагрузок или низких температур; кроме того, они более металлоемки, чем стыковые.

. В металлических конструкциях для соединения элементов применяют болты грубой, нормальной, повышенной точности, а также высокопрочные диаметром от 16 до 30 мм. Используют также анкерные болты диаметром до 90 мм.

Болты имеют головку, тело, которые на 2—3 мм меньше толщины соединяемого пакета, и нарезную часть, на которую надевается шайба и навинчивается гайка. Болты грубой и нормальной точности и гайки к ним изготовляют из углеродистой стали и вводят в отверстия, образованные продавливанием или сверлением в отдельных элементах. Края отверстия обычно имеют негладкую поверхность, несовпадение отверстий в отдельных элементах, что ухудшает работу соединения. Разница в диаметрах болта и отверстия (на 2. 3 мм повышает деформативность соединения, хотя и облегчает посадку болтов и упрощает образование соединения.

Для болтов повышенной точности (из углеродистой или легированной стали) принято поверхность ненарезанной части тела болта обтачивать до строго цилиндрической формы, а диаметр отверстия для таких болтов равен диаметру болта плюс 3 мм. Гладкая поверхность отверстия достигается сверлением отверстий в собранных элементах либо через специальные кондукторы-шаблоны, в отдельных элементах и деталях. Такие соединения применяют довольно редко.

Высокопрочные болты изготовляют из углеродистой стали 35 или легированных сталей 40Х, 40ХФА и 38ХС. Болты подвергают термической обработке в уже готовом виде. Высокопрочные болты ставят в отверстия большего, чем болт, диаметра, причем гайки затягивают специальным ключом, достигая большой силы натяжения болтов. Последняя плотно стягивает соединяемые элементы и препятствует их взаимному сдвигу за счет трения между соединяемыми элементами.

Расчет болтовых соединений (кроме высокопрочных) производится для двух случаев работы. Когда внешнее усилие направлено поперек оси болта, соединение работает на сдвиг, а болты работают на срез и смятие. Если же усилие действует вдоль оси стержня болта, то болты работают на растяжение, а разрушение соединения наступает после больших пластических деформаций, в результате чего усилие распределяется поровну между всеми болтами.

МПК / Метки

Стыковочное соединение протеза сердца

Номер патента: 724142

. в разрезе,Стыковочное соедвнетвие состоит изэластичной манжеты 1, имеющей уплопни 5 тельную торцовую поверхность 2 и наружный кольцевой выступ 3, патрубка 4 с кольцевой канавкой разреэнопо дружиивогоюльца 5, втулки б. Причем образующаявнешней,поверхности: патрубка составляет10 острый угол,а с образующей уплопнительной торцовой ловерхн/ости,Устровспво работает следующим образом;После подшввки эластичной манжеты 115 к аистеме вровообращення (в конкретномслучае — 1 к о 1 статку лредсердия) на манжету свободно надеватат вагруженвое пруивнное юльцо 5 с втулкой б,Далее патрубок 4 протеза сердца встав 20 ляют в эластичную манжету 1 и сдвигаютвтулку б, Пруживное кольцо 5, тиринвмаясвободное состояние, упирается в кольцевойвыступ 3 и входит в.

Способ сварки кольцевых соединений магнитоуправляемой дугой

Номер патента: 1775252

. отключения электоомагнита, На фиг, 3 представлен при-. мер асимметричного формирования управляюшего реверсируемого магнитного поля путем изменения длительности противоположных полупериодов тока электромагнита 11т 2 с его кратковременными отключениями. где амплитуда тока противоположного полупериодак и первого полупериода р — равны, а длительности тока первого полупериода 11 и противоположного полупериода не равны, соответственно не равны длительности пауз тока после первого палупериода 1 п 1 и после прот.»воположного полупериода афпг. Возможно одновременное сочетание асимметричного формирования уп раля ющего реверсируемого магнитного поля путем изменения амплитуды ци длительности т.; Ф- т противоположных полупериодов тока.

Способ соединения каменных конструкций с помощью сварки

Номер патента: 138350

. лишен этого недостатка и обеспечивает получение швов однородной структуры, свободных от газовых включений за счет того, что сварку производят электрической дугой с одновременным введением в зазор сварочной проволоки, железного или графитового порошка или иного проводника, обеспечивающего поддержание дуги между электродами и швом, Теплом электрической дуги производится местное расплавление шва и по остыванию происходит соединение частей каменных конструкций между собой.Предложенный способ соединения обеспечивает повышенную газо- непроницаемость стыковых соединений, что особенно важно для огнеупорных конструкций, Сварка позволяет вести монтажные работы в любых температурных условиях и механизировать монтажные работы 1 автоматическая.

Источник