Соединение элементов металлических пролетных строений

Мосты, построенные в различное время, отражают уровень инженерных знаний и опыта, накопленного к моменту их возведения. Мосты — сооружения долгосрочной эксплуатации, срок службы которых достигает 100 лет и более. В связи с этим на дорогах страны эксплуатируется немало металлических мостов, построенных в XIX—XX вв, которые, как правило, имеют клепаные пролетные строения.

|

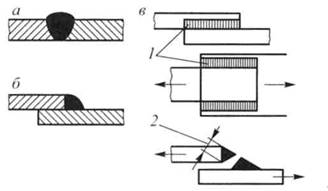

| Рис. 7.2. Виды заклепок: а — до клепки; б — после клепки; в — с потайной головкой; 1 — закладная головка; 2 — замыкающая головка; 3 — потайная головка; 4 — стержень |

Соединение на заклепках. До определенного времени самым распространенным в металлических мостах являлось соединение элементов на заклепках (рис. 7.2, 7.3). С 1930 г. в отечественном мостостроении стала применяться сварка. Используются и болтовые соединения на высокопрочных болтах. Сварка и появившиеся в 60-е годы особого вида высокопрочные болты сузили применение заклепочных соединений. При всех способах задача состоит в том, чтобы не только соединить отдельные части, но и обеспечить передачу усилий от одного элемента другим (усилия в элементах мостов достигают нескольких сотен, даже тысяч килонью-тонов).

|

Соединения включают требуемое число заклепок, болтов или сварочных швов, расположенных в целесообразном порядке. В заклепочном и болтовом соединениях усилия передают стержни, вставленные в отверстия элементов и снабженные по концам головками, которые препятствуют размыканию элементов.

| Рис. 7.3. Соединения на заклепках: а — односрезное соединение — соединение внахлестку; б — двухсрез-ное соединение — соединение встык с двумя накладками; 1 — срез; 2 — смятие; 3 — стык; 4 — накладка |

Части клепаных конструкций соединяют заклепками с полукруглыми головками. Заклепки штампуют на заводах из круглой стали с головкой на одном конце стержня. В склепываемом пакете заводская головка называется закладной, а головка, об-

разующаяся в результате клепки конца стержня, — замыкающей. Диаметр стержня заклепки в холодном состоянии должен быть на 1 мм меньше диаметра заклепочного отверстия. В мостах обычно применяются отверстия диаметром 20, 23, 26 мм. Длина заклепки назначается равной толщине склепываемого пакета и части стержня, необходимой для образования замыкающей головки; при этом наибольшая полезная длина заклепки не должна превышать 4,5 d. В конструкциях различают два вида заклепок: рабочие и связующие. Рабочие передают усилия от одной части элемента к другой, а связующие заклепки служат для соединения элемента. Заклепки, поставленные на заводе при изготовлении конструкции, называются заводскими, а поставленные при монтаже конструкции — монтажными. В зависимости от характера работы заклепочного шва соединения могут быть внахлестку или встык с одной или двумя накладками. Заклепки, соединяющие два листа или уголка внахлестку, называются односрезными. Если два листа соединены между собой встык, а стык перекрыт с обеих сторон накладками, через которые передаются усилия, то заклепки имеют две плоскости среза и называются двухсрезными.

Кроме работы «на срез», заклепки работают «на смятие». Происходит смятие стержня заклепки или стенки заклепочного отверстия в зависимости от того, какой из материалов (заклепки или листа) менее тверд.

Заклепка в горячем состоянии вкладывается в заклепочное отверстие и ее свободный конец расклепывается в замыкающую головку. При остывании заклепки стержень ее укорачивается, в результате обе головки плотно сжимают склепываемые элементы. В мостовых конструкциях заклепки размещаются в ряд или в шахматном порядке. Расстояние между двумя соседними заклепками называется шагом заклепок.

В уголках заклепки размещают так, чтобы головка заклепки полностью размещалась на полке, а до начала выкружки уголка и при клепке пневматическим молотком поддержка (обжимка) сохраняла нормальное (без наклона) положение.

Соединение на высокопрочных болтах. В стыках и узлах ферм при монтаже пролетных строений вместо монтажных заклепок устанавливают высокопрочные болты (рис. 7.4). Эти соединения передают усилия только силами трения, возникающими по контактным плоскостям соединяемых элементов, поэтому их называют фрикционными. Фрикционные соединения имеют простую конструкцию, сравнительно малую трудоемкость, меньшую (по сравнению с заклепочными) концентрацию

|

| Рис. 7.4. Стык на высокопрочных болтах: 1 — болт; 2 — шайба; 3 — накладка; 4 — поверхности трения; 5 — стык |

напряжений, лучшую работу на многократно повторяемую нагрузку, высокую надежность и поэтому являются основным видом монтажных соединений стальных мостовых конструкций. В этих соединениях болты подвергаются большему предварительному напряжению, и по соприкасающимся поверхностям соединяемых элементов в результате возникают большие силы трения, способные полностью передавать усилия, действующее в соединяемых элементах. Сильное обжатие высокопрочными болтами, исключает образование в соединениях щелей и неплотностей, что повышает эксплуатационные качества сооружений.

Высокопрочные болты изготавливают из стали марок 40Х, 38ХС с последующим термоупрочнением.

Болты свободно вставляются в монтажные отверстия, так как диаметр отверстий на 2—3 мм больше диаметра стержня болта. Для предохранения основного металла от смятия под гайки и головки болтов ставятся штампованные круглые шайбы диаметром 55 мм и толщиной 6 мм, изготовленные из Ст3 и подвергнутые цементации для увеличения их твердости.

Соединения на обычных болтах. Для соединения элементов мостового полотна, тротуаров, перил, смотровых приспособлений, а также для крепления опорных частей применяются обычные болты повышенной, нормальной и грубой точности. В болтах повышенной точности допуск в размере диаметра болта составляет 0,4+0,6 мм. В болтах нормальной и грубой точности допуск от 2 до 5 мм. В этих соединениях усилия передаются стержнями болтов, вызывая в них напряжения среза и смятия. Высокопрочные и обыкновенные болты располагают в соединениях возможно более компактно.

Расстояния между центрами соседних болтов должны быть: минимальное в любом направлении для высокопрочных болтов — 2,5d, для обычных — 3d; максимальное в любом направление в крайних рядах — 7d, в средних рядах — 24t, где t — толщина наиболее тонкой детали, расположенной снаружи пакета.

Расстояния от центра болта до края элемента — 1,5d.

Сварные соединения. По своему назначению сварные швы разделяются на рабочие и связующие. Рабочие швы воспринимают расчетные усилия. Связующие швы служат для соединения элементов и прикрепления конструктивных деталей (ребер жесткости, диафрагм и т.п.). Размеры связующих швов принимаются минимальными.

|

По протяженности швы могут быть сплошными и прерывистыми. Наиболее распространенным видом сварных швов является соединение встык. Применяют также соединения внахлестку, с накладками, в тавр (впритык).

При соединениях встык элементы соединяются своими торцами. В зависимости от толщины листов и подготовки кромок различаются следующие виды швов: бесскосный, V-образный, Х-образный, U-образный.

После обработки кромок под сварку зазор между свариваемыми элементами принимается 2—4 мм (рис. 7.5).

| Рис. 7.5. Виды сварных швов: а, б — стыковые; в, г, д — угловые |

| а |

| И |

При сварке встык шов может располагаться перпендикулярно действующим силам — он называется прямым, или под углом, отличающимся от 90°, — такой шов называется косым. Соединение внахлестку осуществляется угловым или валиковым швом. Если шов располагается параллельно действующим силам, такой шов называется фланговым, а если перпендикулярно — лобовым (рис. 7.6, 7.7).

| Рис. 7.6. Сварные соединения: а — внахлестку; б — с накладками; в — в тавр |

Соединения с накладками осуществляются валиковым швом. Они проще в исполнении, так как не требуют обработки кромок, но работают хуже, чем стыковые соединения.

|

| Рис. 7.7. Виды соединений элементов металлических мостов: а — встык, v-образный шов; б — внахлестку; в — фланговый шов; 1 — фланговый шов; 2 — толщина флангового шва |

Соединения впритык (в тавр)

осуществляется угловыми шва

ми. Сварка элементов может

проводиться автоматической,

полуавтоматической или ручной

электросваркой. Листы толщи

ной более 30 мм в вертикальном

или наклонном положение сва

риваются электрошлаковым

способом. Ручная сварка произ

водится электродами с толстым

покрытием (обмазкой) и только

в труднодоступных метах или

потолочных швах.

Применение электросварки снижает расход стали и трудоемкость из

готовления конструкций мостов.

Изобретение электросварки российскими инженерами — учеными Николаем Николаевичем Бенардосом и Николаем Гавриловичем Славя-новым — относится к 1885—1891 гг. Их изобретение сначала широкого применения не нашло. Использование электросварки в отечественном мостостроении началось в 30-е г. XX в. Первая лаборатория электросварки в России была создана в 1925 г. во Владивостоке В.П. Володиным. Инициаторами внедрения электросварки в мостостроение были выдающиеся ученные в этой области академики Е.О. Патон и Г.П. Передерни. Е.О. Патон возглавил организованный на Украине в 1934 г. Институт электросварки. Он разработал научные основы сварки и проектирование сварных конструкций.

В 1932 г. на Калининской железной дороге был построен первый железнодорожный мост со сварными фермами пролетом 12 метров. Реконструированный по проекту Г.П. Передерия и архитектора А.В. Нос-кова мост лейтенанта Шмидта через Неву в Ленинграде стал первым цельносварным мостом в России. Старые чугунные пролетные строения моста были заменены сварными неразрезными балками коробчатого сечения шириной 1,2 м, высотой до 2,2 м и толщиной листов 16—53 мм. Схема разбивки балок на пролеты 35,2+41,3+44,8 м с каждой стороны разводного пролета, расположенного в середине реки. При реконструкции моста в 1939 г. в сопряжение элементов пролетного строения не было поставлено ни одной заклепки.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Источник

Устройство монтажных соединений элементов стальных пролетных строений

В мостовых конструкциях применяют монтажные соединения на высокопрочных болтах, на сварке и комбинированные (болтосварные). Заклепочные соединения на монтаже в настоящее время находят ограниченное применение.

Монтажные соединения электросваркой в железнодорожных мостах применяют редко, что объясняется в первую очередь сложностью обеспечения в полевых условиях необходимого качества соединений элементов. Вместе с тем сварные соединения дают экономию металла, некоторое снижение трудоемкости монтажных работ.

Монтажную сварку элементов конструкций пролетных строений выполняют под слоем флюса автоматическим или полуавтоматическим способами. Ручная сварка допускается только в потолочных стыках и в труднодоступных местах. Способ сварки, марки сварочной проволоки, флюса, электродов и других материалов принимают в соответствии с проектом конструкции пролетного строения. Для обеспечения высокого качества монтажных сварных соединений проводят тщательную подготовку соединяемых элементов, сварочного оборудования и материалов, а также специальную подготовку рабочих и инженерно-технических работников.

После сварки все швы осматривают, измеряют и подвергают ультразвуковой дефектоскопии. Ответственные стыковые швы в растянутых зонах, кроме того, просвечивают рентгеновскими или гамма лучами, если результаты проверки их ультразвуком требуют уточнения. Дефективные сварные швы вырубают и заменяют новыми. Исправление дефектного участка более двух раз допускается в порядке исключения, после проведения экспертного обследования.

В процессе сварочных работ ведут журнал с приложением к нему сертификатов применяемых материалов. В настоящее время сварные соединения применяют в стыках сплошностенчатых главных балок и элементов ортотропных плит.

Высокопрочные болты применяют при устройстве фрикционных соединений, работающих за счет трения по контактным поверхностям, создаваемого натяжением болтов. Этот способ соединения принципиально отличается от клепанных и простых болтовых соединений тем, что в элементах усилия передаются в стыке исключительно силами трения, возникающими по соприкасающимся плоскостям соединения. Величина силы трения зависит не только от усилия натяжения болтов, но и состояния контактных поверхностей. Для увеличения несущей способности соединения соприкасаемые поверхности подвергают специальной обработке. Диаметр отверстий делают на 2…3 мм больше диаметра высокопрочных болтов, поэтому последние не подвергаются действию перерезывающих усилий, а по краям отверстий не возникают местные перенапряжения. Это обстоятельство повышает вибрационную прочность соединений, что очень важно для металлических мостов. Кроме того, увеличение разности диаметров болтов и отверстий под них упрощает изготовление конструкций, не требует высокой точности совпадения монтажных отверстий.

Болты изготавливают из низколегированной стали 40Х. Под головки и гайки высокопрочных болтов ставят круглые шайбы толщиной 5…6 мм. Назначение шайб — увеличить площадь давления, передаваемого болтом на соединяемые элементы при его натяжении. Кроме того шайбы предохраняют металл конструкции от задирания их гайкой. Шайбы изготавливают из Ст.3, для повышения твердости их подвергают цементированию на глубину не менее 0.4 мм. Высокопрочные болты в мостостроении применяют получистые диаметрами 22, 24 и 27 мм с расчетными усилиями натяжения соответственно 220 кН (22,5 тс), 258 кН (26,3 тс) и 334 кН (34,2 тс).

В настоящее время соединения на высокопрочных болтах являются основным видом монтажных соединений.

Технологический процесс устройства фрикционных соединений включает обработку контактных поверхностей соединяемых элементов, подготовку болтов и шайб, сборку соединений с выверкой отверстий пробками, постановку и натяжение болтов на нормативные усилия.

Цель обработки контактных поверхностей состоит в обеспечении нормативного значения коэффициента трения.

Очистку контактных поверхностей производят пескоструйной, дробеструйной и газопламенной обработкой, а также обработкой металлическими щетками. Очистка кварцевым песком или металлической дробью обеспечивает высокое качество контактных поверхностей. Коэффициент трения после такой обработки можно принимать до 0,55. При газопламенной обработке величину коэффициента трения следует принимать не более 0,45, а при обработке стальными щетками – 0,35.

Перед обработкой соприкасающихся поверхностей фрикционных соединений с них необходимо удалить наждачным кругом все неровности, в том числе заусеницы вокруг отверстий, препятствующие плотному прилеганию элементов и деталей.

При пескоструйной обработке на поверхность металла воздействуют струей песчано-воздушной смеси, подаваемой под давлением 0,4…0,5 МПа. Для пескоструйной обработки следует применять сухой кварцевый песок фракций 0,6…2,5 мм; для дробеструйной — литую или рубленую стальную дробь марок ДСЛ и ДСР, с размерами частиц 0,8; 1,0; 1,2 мм. В результате очистки должна образоваться однородная поверхность металла светло-серого цвета. В состав установки для пескоструйной очистки (рисунок 4.6, а) входят: пескоструйный аппарат, воздухосборник (ресивер), масловодоотделитель, воздушный шланг для подачи песчано-воздушной смеси диаметром 32 мм, распылитель с соплом.

Сжатый воздух, используемый для обработки поверхностей, должен быть очищен от влаги и масла. Качество очистки воздуха проверяют один раз в смену, направляя струю воздуха из сопла на лист чистой белой бумаги. Чистота воздуха считается нормальной, если в течение одной минуты на бумаге не появляется следов масла и влаги. В случае неудовлетворительной очистки воздуха заменяют фильтры масловодоотделителя.

а — схема установки; б — схема однокамерного пескоструйного аппарата; 1 — компрессор; 2 — воздухосборник; 3 — водомаслоотделитель; 4 — бункер; 5 -пескоструйный аппарат; 6 — пистолет-распылитель; 7 – воздушный шланг; 8 — загрузочный люк; 9 — шланг для подачи воздуха в верхнюю часть аппарата; 10 — песок; 11 — перфорированный рабочий патрубок

Рисунок 4.6 — Установка для пескоструйной очистки

Пескоструйный аппарат (рисунок 4.6, б) представляет собой резервуар для песка, оснащенный сверху загрузочным люком на резьбе с резиновым уплотнителем, снизу вварен патрубок для подачи с одной его стороны сжатого воздуха, а с другой — отвода песчано-воздушной смеси. По длине патрубок имеет отверстия диаметром 4…5 мм, через которые проваливается песок. Для регулирования подачи песка, особенно в момент пуска аппарата, на патрубок надевается защитный кожух с внешним приводом. Аппарат работает в следующем порядке: загружается песок на 4/5 полного объема и завинчивается загрузочный люк; защитным кожухом закрываются отверстия в рабочем патрубке; в патрубок и камеру аппарата подается сжатый воздух, который насыщает песчаную смесь, приводя ее во взвешенное состояние.

После открытия защитного кожуха устанавливают оптимальный состав песчано-воздушной смеси, которая по шлангу подается в пистолет-распылитель, а далее через сопло на поверхность очистки. При обработке сопло располагают на расстоянии 15…30 см от очищаемой поверхности под небольшим углом.

Наиболее ответственная часть распылителя — его сменная насадка сопло (рисунок 4.7). Сопло должно иметь повышенную износостойкость при абразивном воздействии песчано-воздушной смеси. Этому условию удовлетворяют минералокерамические сопла, срок их службы составляет 70…100 часов работы (рисунок 4.7, б). При малых объемах работ применяют металлические сопла со сроком службы 1…1,5 часа (рисунок 4.7, а). Увеличение проходного диаметра сопла приводит к резкому увеличению расхода песка (дроби) и сжатого воздуха. Расход песка составляет 0,05…0,10 м 3 на 1 м 2 очищаемой поверхности. Песок допускает одноразовое применение, дробь — до 5…10 раз после соответствующей очистки.

а — с металлическим соплом; б — с минералокерамическим соплом; 1 – штуцер; 2 — сопло; 3 — накидная гайка; 4 — прокладка; 5 — шланг

Рисунок 4.7 — Сменные насадки пистолета-распылителя

Пескоструйный аппарат до начала работ испытывают сжатым воздухом под давлением в 1,5 раза больше рабочего. Его принимает инспекция котлонадзора. На пескоструйной очистке должны работать опытные, специально обученные и проинструктированные специалисты. При пескоструйной очистке необходимо защищать органы дыхания от кварцевой пыли. Для этой цели служат скафандры или шлемы с принудительной подачей чистого воздуха.

Очистку производят на открытой площадке или под навесом. Элементы укладывают на стенды, а фасонки и накладки ставят в контейнеры. Очистка одного элемента занимает от 5 до 25 минут в зависимости от площади и степени загрязнения очищаемой поверхности. Обработку производят до полного удаления прокатной окалины и ржавчины и образования однородной поверхности светло-серого цвета. Для удаления мелкой пыли очищенные поверхности обдувают сжатым воздухом. Обтирать очищенную поверхность ветошью запрещается. Обработанные поверхности освидетельствуют комиссионно. Результаты заносят в журнал контроля качества подготовки контактных поверхностей.

Необходимым условием нормальной работы пескоструйных установок является применение сухого, просеянного песка. Для сушки песка используют печи с вращающимся барабаном. В железнодорожных войсках разработан и успешно прошел испытания комплекс оборудования для подготовки песка к очистке, размещенный на прицепе 2-ПН-4. Пескоструйный способ обеспечивает высокое качество очистки поверхностей, не вызывает деформации элементов и требует сравнительно небольших трудовых затрат.

Газопламенную обработку контактных поверхностей выполняют пламенем широкозахватных кислородно-ацетиленовых горелок с последующим удалением продуктов сгорания мягкими проволочными щетками или сжатым воздухом. Температура нагрева металла не должна превышать 200 °С. Допускается взамен ацетилена применять пропанбутан или природный газ. При кислородно-ацетиленовой очистке горелки следует перемещать со скоростью 1 м/мин, горение ацетилена должно происходить при избытке кислорода. Необходимое давление кислорода составляет 0,5…0,6 МПа, ацетилена – 0,04…0,05 МПа. Расход материалов на 1 м 2 очищаемой поверхности составляет в среднем: кислорода 1 м 3 , ацетилена – 0,6 м 3 . Газопламенная обработка поверхностей металлопроката толщиной менее 5 мм не допускается. Огневой способ обеспечивает хорошее качество очистки поверхности, но может изменить механические характеристики стали и вызвать деформации элементов. Огневая очистка допускается с разрешения проектной организации.

Контактные поверхности, обрабатываемые ручными или механическими щетками, должны быть предварительно обезжирены. Для обезжиривания следует использовать растворители (Уайт‑спирит, бензин, ацетон и др.) или применять газопламенную обработку загрязненных участков.

Очищенные контактные поверхности фрикционных соединений следует предохранять от загрязнений и замасливания, фасонки, накладки и другие детали после очистки хранить в вертикальном положении на специальных стеллажах под навесами. Срок хранения элементов от очистки контактных поверхностей до их сборки и затяжки высокопрочными болтами не должен превышать трех суток. Повторную очистку контактных поверхностей необходимо производить в случае загрязнения их маслом, краской или при несоблюдении указанных сроков хранения. Взамен очистки песком или дробью разрешается применять повторную очистку газопламенным способом. Требование повторной очистки не распространяется на налет ржавчины, образующейся на контактных поверхностях из-за попадания на них атмосферных осадков или конденсации водяных паров, если срок хранения очищенных элементов не превышает трех суток.

В последние годы активно внедряется консервирование обработанных контактных поверхностей. Для этого применяют специальную грунтовку ЭП-057 или устраивают клеефрикционные покрытия по очищенным поверхностям монтажных элементов. С этой целью на очищенную дробью или песком поверхность наносят эпоксидный клей толщиной 60…80 мкм и покрывают слоем сухого абразивного материала — карборунда (карбид кремния). Общая толщина клеефрикционного покрытия не должна превышать 250 мкм. Покрытие, как правило, рекомендуется наносить механизированными способами на заводе-изготовителе конструкций или в специальном цехе на базе мостостроительной организации при температуре не ниже 10 °С и влажности воздуха не более 80 %. Элементы с клеефрикционными покрытиями допускается хранить до одного года при условии защищенности их от воздействия солнечной радиации и атмосферных осадков. Места клеефрикционных покрытий и способы их образования должны быть указаны в картах укрупнительной сборки.

Качество подготовки соприкасающихся поверхностей проверяют дважды: первый раз после окончания работ по очистке и второй — непосредственно перед сборкой соединений. Результаты проверок заносят в журнал контроля качества подготовки контактных поверхностей и журнал постановки высокопрочных болтов.

Метизы (болты, гайки, шайбы) перед постановкой в соединения проходят расконсервацию, комплектование и прогонку резьбы. Расконсервацию метизов осуществляют кипячением в воде или выдержкой в течении 15…20 минут в подогретом до 80…100°С щелочном растворе следующего состава в частях по массе: каустической соды (натрий едкий) — 3, кальцинированной соды (натрий углекислый) — 2, тринатрийфосфата (натрий фосфорнокислый) — 3, жидкого стекла (натрий кремний-кислый) — 2, воды‑90. Остатки щелочного раствора удаляют промывкой метизов в воде. Затем болты и гайки промывают в бензине с 10 %-й добавкой автола. После такой обработки на поверхности болтов и гаек остается тонкий слой смазки. Эффективно для расконсервации болтов применение специальных моечных машин. Небольшие партии болтов и гаек можно промывать в керосине или бензине с последующей протиркой чистой ветошью. Резьбу прогоняют у всех болтов и гаек. Прогонку резьбы производят на приспособлении, состоящем из гайковерта и обоймы для болтов. Гайку проворачивают по всей длине нарезки болта так, чтобы ее можно было свободно навинчивать рукой. Резьбу гайки следует смазать тонким слоем специального масла, например компрессорного. Запрещается смазывать резьбу самого болта, так как при навинчивании гайка будет выжимать смазку к соединяемым поверхностям.

Каждый высокопрочный болт фрикционного соединения комплектуется одной гайкой и двумя круглыми шайбами — под головку болта и под гайку. Готовые высокопрочные болты сортируют по длине и укладывают в ящики.

В болтовых и фрикционных соединениях при монтаже металлоконструкций точное совпадение отверстий обеспечивается постановкой точеных монтажных пробок номинальным диаметром на 0,2 мм меньше проектного диаметра отверстий. Длина цилиндрической части пробки должна быть на 10…15 мм больше толщины собираемого пакета. В отверстие пробку следует устанавливать легкими ударами кувалды массой не более 2 кг. Запрещается забивать пробки сильными ударами более тяжелых кувалд в отверстия с чернотой, что может привести к наклепу и недопущению плотного стягивания стыкуемых поверхностей. Независимо от способа сборки стальных пролетных строений число пробок, устанавливаемых во фрикционных соединениях, следует назначать из условия обеспечения проектного положения элементов стыка и точного совпадения отверстий, но не менее трех пробок в каждой полунакладке. Пробки необходимо устанавливать преимущественно в периферийные отверстия, с наибольшими расстояниями между ними и размещением по вершинам треугольника. Одновременно с установкой пробок все свободные отверстия следует заполнять постоянными высокопрочными болтами с затяжкой их гайковертами на 50…90 % расчетного натяжения. После проверки собираемого пролетного строения в плане и профиле и приведения его в проектное положение производят натяжение высокопрочных болтов до расчетного усилия. Требуемое натяжение создают завинчиванием гайки или головки болта до расчетной величины крутящего момента Мкр, определяемого по формуле:

где k — коэффициент закручивания, равный 0,175;

N — расчетное усилие натяжения высокопрочного болта, тс;

d — номинальный диаметр резьбы болта, мм.

Высокопрочные болты соединений дотягивают динамометрическим ключом до расчетного усилия с контролем натяжения по величине прикладываемого крутящего момента. После затягивания болтов до расчетных усилий пробки удаляют, а отверстия заполняют болтами.

Высокопрочные болты должны свободно — без усилий, проходить в отверстия собранного пакета. При затруднениях в постановке болтов из-за черноты, овальности или косины отверстий их следует развертывать или райберовать, при этом диаметры разверток (райберов) не должны быть меньше номинального диаметра болтов и больше проектного диаметра отверстий. Развертывание (райберовку) производят пневматическими сверлильными машинками марок ИП-1016А (центровая), ИП-1103А (угловая) завода «Пневмостроймашина». При прочистке отверстий нельзя применять масло и воду, нужно следить за перпендикулярностью райбера по отношению к плоскости фасонок или накладок, не допускать попадания между контактных поверхностей соединения металлической стружки.

Качество соединения высокопрочными болтами проверяют внешним осмотром, измерением плотности прилегания деталей и проверкой натяжения высокопрочных болтов, после чего окрашивают головки болтов и шпаклюют швы между деталями. Плотность стягивания пакета проверяется щупом толщиной 0,3 мм, который не должен проникать вглубь между собранными деталями более чем на 20 мм. Соответствие усилий натяжения высокопрочных болтов проектным контролируют путем выборочной проверки величин крутящих моментов при подтяжке болтов динамометрическим ключом, устанавливаемым на гайку или головку болта. Выборочной проверке подлежат 2 болта при 5 болтах в соединении, 3 болта при 6…20 болтах и 15 % при 21 и более болтов в соединении. Если крутящие моменты при контроле хотя бы для одного болта окажутся менее требуемой величины или превысят эту величину более чем на 20 %, то контролю подлежат все болты соединения. Натяжение болтов, при контроле которых крутящие моменты выходят за указанные пределы, должно быть доведено до требуемой величины. В соединениях с затянутыми болтами не допускаются зазоры между плоскостью конструкции, шайбами, гайками и головками болтов, дрожание болта при его отстукивании молотком. Подлежат замене высокопрочные болты, гайки и шайбы, на которых после натяжения появились дефекты в виде трещин, а также болты, длина которых недостаточна для полного накручивания гайки на болт с обеспечением за гайкой не менее одного свободного витка резьбы болта.

При приемке смонтированных конструкций с фрикционными соединениями строительной организацией должна быть предъявлена следующая документация: журнал контроля качества подготовки контактных поверхностей; журнал контрольной тарировки динамометрических ключей; журнал постановки высокопрочных болтов; сертификаты завода-изготовителя на метизы.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник