- Соединение деталей шкантами

- Урок 15 (вариант А) Технология соединения деталей из древесины шкантами и шурупами в нагель

- Материальные технологии Технологии обработки конструкционных материалов §20. Технология соединения деталей из древесины шкантами и шурупами в нагель

- Практическая работа № 19

- Самостоятельная работа

- Проверяем свои знания

- § 9. Соединение деталей шкантами и шурупами в нагель

- Технология соединения шкантами – как сделать своими руками и другие способы соединения

- Общие сведения

- Подробности

- Как делают скрепление «торец к кромке» и «кромка к кромке»

- Метки следует разместить

- Далее следует повторить действие на кромке соседней детали

- Соединение «кромка к пласти»

- Делаем склейку прочнее при помощи рифленых шкантов

- Как идеально отрегулировать упор на фрезерном столе

- Шиповое соединение

- Соединение в пол дерева

- Разновидности углового соединения для бруса

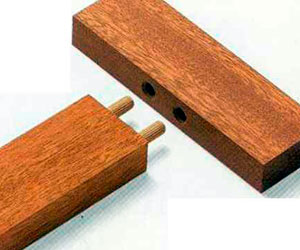

Соединение деталей шкантами

существует большое количество — от гвоздей, до хитрых соединений на шипах. Во многом выбор способа зависит от конструкции изделия, применяемых материалов и назначения будущего изделия. Соединение на шкантах, среди прочих, выделяются прочностью, добротностью и что важно, относительной легкостью выполнения в домашней мастерской.

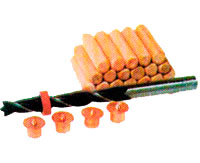

Соединение с помощью деревянных шкантов служит для скрытого крепления деревянных деталей. В основном шканты бывают ∅ 6, 8 и 10 мм. Необходимый диаметр шканта выбирается в зависимости от толщины соединяемой детали.

Располагают шканты от кромок на достаточном расстоянии, особенно важно при соединении деталей из ДСП.

Очень удобно размечать отверстия под шканты при помощи металлических маркеров-шканторазметчиков. Разметка с их помощью выполняется таким образом: в одной из деталей сверлятся отверстия под шканты, затем в них вставляют шканторазметчики, которые имеют заостренные кончики, накладывают эту деталь на другую и слегка надавливают, чтобы на другой детали остались метки от острой кромки каждого шканторазметчика. Данные отметки и будут являться точками сверления отверстий. При креплении деталей кромку, отверстия и шканты смазывают клеем, детали соединяют, крепят струбцинами, после чего оставляют пока не высохнет клей.

Еще одно хорошее приспособление для сверления отверстий под шканты при угловых соединениях — Г-образных, Т-образных — сверлильный кондуктор. Он удерживает сверло к поверхности детали перпендикулярно. Применяют его прежде всего когда требуется соединять большое число деталей, например при изготовлении стеллажа.

Кроме круглых шкантов иногда применяют и плоские (их обычно называют шпонками). Собой представляют деревянные пластины овальной формы. Размер таких шпонок-шкантов может быть разный.

Источник

Урок 15 (вариант А)

Технология соединения деталей из древесины шкантами и шурупами в нагель

Раздел. Материальные технологии.

Вариант А: Технологии обработки конструкционных материалов.

Тема урока. Технология соединения деталей из древесины шкантами и шурупами в нагель.

Тип урока. Комбинированный.

Цели урока: организовать деятельность обучающихся по ознакомлению с технологией соединения деталей из древесины шкантами и шурупами в нагель; обеспечить усвоение приёмов сборки деталей с помощью шкантов и приёмов соединения брусков из древесины шурупами в нагель.

Материальные технологии

Технологии обработки конструкционных материалов

§20. Технология соединения деталей из древесины шкантами и шурупами в нагель

К столярным соединениям деталей из древесины, кроме шипового соединения, относится соединение с помощью шкантов, которое очень часто применяется при соединении деталей современной мебели.

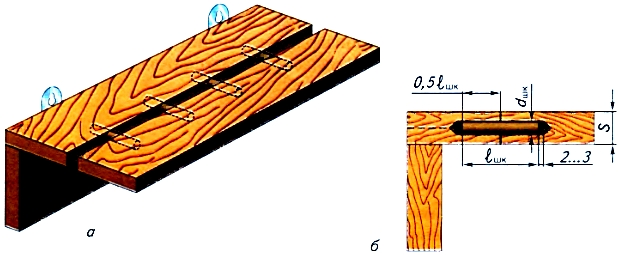

Рассмотрим технологию соединения деталей с помощью шкантов на примере полочки для ванной комнаты (рис. 61). Полочка 2 крепится к основанию 1 двумя шкантами, кронштейн 3 — двумя. Кроме того, кронштейн и полочка соединены между собой двумя шкантами.

Первоначально в соединяемых деталях выполняют разметку осей отверстий пол шканты (рис. 62)

Диаметр шканта должен составлять 0,4. 0,5 толщины соединяемых деталей S. Для толщины S = 16 мм подойдут готовые промышленные деревянные шканты 08 мм, длиной lшк = 30 мм.

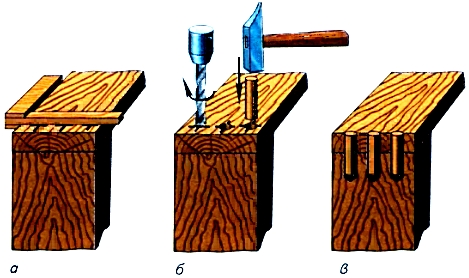

Отверстия в деталях под шканты сверлят того же диаметра, что и диаметр шканта (рис. 63).

В детали «основание» отверстия будут сквозными. Сверление выполняют на подкладной доске (рис. 63, а), чтобы при выходе сверла из заготовки у отверстия получались ровные края.

В полочке и кронштейне сверлят глухие отверстия. Глубина сверления поперечных отверстий под шканты в доске не должна превышать 0,6. 0,7 её толщины (рис. 63, б). При большей глубине доска может расколоться при забивании шканта. Для толщины 16 мм глубина глухого отверстия составит примерно 10 мм. Для получения отверстия необходимой глубины на сверло надевают ограничитель — резиновую втулку 7 (рис. 63, б, в).

Глубина продольного отверстия под шкант должна равняться длине той части шканта, которая устанавливается в отверстие плюс 2. 3 мм (рис. 63, в).

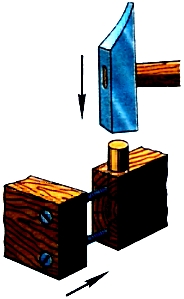

Четыре шканта смазывают клеем и забивают в кронштейн несильными ударами молотка или киянки. После этого забивают два шканта в кромку полочки.

Сборку изделия начинают с соединения полочки и кронштейна (рис. 64). Для этого полочку с отверстиями, предварительно смазанными клеем, сажают на шканты кронштейна, нанося лёгкие удары по вспомогательному бруску. Если не применять брусок, то шканты могут расколоть полочку.

Собранную полочку с кронштейном соединяют с основанием, предварительно смазав соединяемые отверстия и шканты клеем.

После сверления двух отверстий Ø 20 мм в основании полочки и установки в них с помощью клея подвесок для полотенец всё изделие зачищают шлифовальной шкуркой и покрывают лаком.

В 5 классе при изучении соединения деталей шурупами и саморезами вы узнали, что соединение получается более прочным, если шуруп входит в основную деталь поперёк волокон, и менее прочным — если вдоль волокон. Однако часто приходится ввинчивать шурупы в торец бруска вдоль волокон.

Чтобы повысить прочность такого соединения деталей, вблизи торца сверлят отверстие и забивают в него смазанный клеем нагель — деревянный цилиндрический шип (рис. 65). После этого шурупы ввинчивают в нагель поперёк его волокон, что повышает прочность соединения.

Практическая работа № 19

Соединение деталей из древесины шкантами и шурупами в нагель

1. Подготовьте детали, изготовленные на предыдущих практических работах, или заготовки для своего проектного задания, если детали соединяются в изделие шкантами или шурупами в нагель

2. Разметьте заготовки по чертежу и наметьте шилом центры отверстий под шканты.

3. Рассчитайте необходимый диаметр шкантов и подберите нужное количество из имеющихся в учебной мастерской.

4. Просверлите сквозные или глухие отверстия в соответствии с требованиями чертежа.

5. Смажьте шканты клеем и запрессуйте их в отверстия на необходимую глубину. Соедините детали на шкантах и скрепите их струбциной или в зажиме верстака.

6. По заданию учителя соедините детали шурупами в нагель (разметьте заготовки, просверлите отверстия, запрессуйте нагели, вкрутите шурупы).

Запоминаем опорные понятия

Самостоятельная работа

Работа с информацией.

Ознакомьтесь, выполнив поиск в Интернете и других источниках информации, с другими, кроме рассмотренных в параграфе, вариантами соединения деталей на шкантах. Сохраните информацию в форме описания, схем, фотографий и др.

Проверяем свои знания

1. Изложите последовательность соединения деталей шкантами.

2. Для чего при сверлении глухого отверстия под шкант на сверло надевают ограничитель — резиновую втулку?

3. C какой целью при соединении брусков с помощью шурупов применяют нагели?

Источник

§ 9. Соединение деталей шкантами и шурупами в нагель

В предыдущих параграфах вы ознакомились с соединением столярных изделий шипами, которые составляют одно целое с бруском. На практике часто используют и соединение вставными шипами (рис. 31, а), которое является более простым, но менее прочным. Цилиндрический вставной шип называется шкантом.

Диаметр шканта должен составлять 0,4 толщины соединяемых деталей. Под шканты сверлят отверстия сверлами того же диаметра, что и диаметр шканта, на глубину 0,5 длины шканта плюс 2. 3 мм.

Рис. 31. Соединение деталей шкантами (1) и разрез по шканту (б)

Расстояние от ребра детали до центра отверстия под шкант должно быть не менее двух диаметров шканта (рис. 31, б).

На рисунке 32 представлена последовательность соединения деталей шкантами со склеиванием.

Рис. 32. Последовательность соединения деталей шкантами: а — разметка; б — высверливание отверстий и соединение деталей; в — разрез по шкантам

Центры отверстий под шканты обычно размечают с помощью линейки и столярного угольника.

Отверстия под шканты в двух соединяемых деталях должны быть просверлены точно друг напротив друга, т. е. без смещения. Такое требование называется соосность.

Чтобы отверстия совпадали, их сверлят в двух деталях в сборе (в одной детали сквозные) или каждую деталь по кондуктору. Кондуктор может быть выполнен в виде плиты с упорами для заготовки и отверстиями, расположенными на нужном расстоянии.

Вначале детали пригоняют и соединяют без склеивания. Для окончательного соединения деталей шканты и отверстия намазывают клеем, выдерживают, шканты вставляют и забивают в отверстия, детали прижимают на время склеивания, например клиньями на крышке верстака или в зажиме.

Так как при угловом соединении деталей шурупы ввинчиваются в торец бруска вдоль волокон, соединение получается непрочным. Чтобы прочно прикрепить шурупами деталь к торцу деревянного бруска, около торца в бруске просверливают отверстие и забивают в него нагель (круглый деревянный шип), намазанный клеем (рис. 33). При этом шурупы ввинчиваются в нагель поперек волокон и прочно удерживаются.

Рис. 33. Соединение деталей шурупами в нагель

Источник

Технология соединения шкантами – как сделать своими руками и другие способы соединения

Соединение деталей шкантами куда проще сделать, нежели классические гнезда и шипы, и еще они получаются в несколько раз прочнее, чем ламели.

Привычным для всех шкантов всегда можно найти достойное применение в любой проекте при работе с древесиной.

Такие соединение, как на шканты, требуют лишь точности разметки и достаточно простых инструментов, чтобы вы смогли собрать соединение, прочность которого практически ничем не будет уступать всем привычным шипам, но при этом сделать все можно ровно в 2 раза скорее.

Общие сведения

Но поверьте опыту, меньше, чем за 70 долларов можно купить кондуктор с автоматическим центрированием, а также возможность сменять направляющие втулки, которые справятся практически с каждой задачей по изготовлению соединений на шкантах. Более того, вам могут потребоваться сверла с центральным острием, которые будут соответствовать диаметру втулок, а еще зенкер, который чуть больше, чем диаметр сверла.

Также в продаже вы можете найти шканты круглой формы разного диаметра, но как показала практика, наиболее популярными являются на 6,8 и 10 мм, потому что они пригодны для большинства задач. Предпочтительно использовать шканты с продольной накаткой в виде узеньких канавок, которые не будут препятствовать свободному выходу лишнего клея и начинают разбухать от влаги, плотно удерживаясь в отверстий.

Их выпускают с длиной в 4 и 5 см. Для того, чтобы соединять детали, толщина которых от 1.8 до 2 см, вполне хватит шкантов с длиной в 4 см.

Подробности

Как делают скрепление «торец к кромке» и «кромка к кромке»

Если требуется выполнить усиление шкантами простые соединения именно встык, то для начала следует пометить детали. Чтобы добиться аккуратных плотных и выровненных стыков, следует пронумеровать соединения цифрами от 1 до 4 (это в случае, когда сборка прямоугольного типа будет сделана из четырех деталей),

перед тем, как приступить к разметку отверстий для шкантов:

- В продаже вы обязательно сможете найти сверлильный кондуктор на любой бюджет, и показаны модели Dоwеlmах, Rосkiеr, Wооdwоrkеr’s Suррlу, Lее Vаllеу.

- Далее при помощи острого заточенного карандаша следует провести одну тонкую линию поперек стоечного стыка и перекладины. Отверстия, которые сделаны при помощи кондуктора для сверления, будут расположены друг от друга на одинаковом расстоянии в двух деталях, а значит, ставить еще одну метку не потребуется.

- Направляющая втулка кондуктора для сверления помогает правильно определять нужную глубину сверления, которую вы сможете зафиксировать при помощи флажка, который можно сделать из малярного скотча.

Метки следует разместить

Таким образом, чтобы пара шкантов с длинной в 1 см, размещенных друг от друга на расстоянии в 3.2 см, была расположена в середине деталей с шириной в 8.3 см. Вы сможете добавить прочности благодаря использованию дополнительных шкантов, но не стоит делать интервалы менее, чем 0.6 см. А вот между краем отверстия и другой поверхностью должно быть не меньше, чем 0.3 см.

Следует установить глубину сверления, которая будет равна половину длины шканта, а после добавить еще 0.2 см, чтобы оставить на дне отверстия место для лишнего клеевого состава. Это расстояние следует отмерить от кончика сверла, и добавить к нему длину втулки направляющего типа, а после обмотать вокруг сверла кусок скотча.

Обратите внимание, что требуется лишь одна выравнивающая метка, чтобы удалось точно расположить данный кондуктор на торцевой части детали или на кромке. Во время установки направляющих втулок посередине корпуса между центрами отверстий расстояние выйдет в 3.2 см. А узкая фаска не дает краям отверстия разбухать от влаги и создавать зазор в месте соединения.

Далее следует повторить действие на кромке соседней детали

…. а влага, которая содержится в клеевом составе, способа вызывать разбухание древесина на краях отверстий, и часто именно это является причиной неплотного стыкования деталей. Чтобы не было такой неприятности, следует проделать на краях отверстий фаски, причем их ширина должна быть от 0.15 до 0.2 см.

Далее нужно вклеить шканты в стоечные отверстия или даже в перекладины. Нанесите клеевой состав на открытую часть шкантов, а также на контактирующие поверхности, соедините все, а после осторожно простучите соединенные детали при помощи киянки, и зафиксируйте сборку посредством струбцин приблизительно на 1 час. При создании такого соединения, как «кромка к кромке» стоит использовать аналогичные методы по сверлению и разметке. Расположите отверстия не ближе 0.3 см от торцов, чтобы не было появления трещин при сборке соединения.

Соединение «кромка к пласти»

Чтобы удалось сделать такое соединение, для начала следует просверлить вдоль кромки отверстия для вставки шкантов, как и было описано в разделе выше. Отверстия должны быть достаточно глубокими, чтобы длины выступающей части шкантов, которые вставлена, была на 0.5-0.6 см меньше, чем толщина смежной легали. Стоит применять особые маркеры, чтобы перенести разметке центров отверстий с кромки от первой детали на другую пласть.

В зависимости от типа и размера маркеры следует вставлять в проделанные отверстия или даже для начала вставить в шканты, а после надеть на них маркеры.

Кстати, маркеры можно надеть на шканты или же вставить их в отверстия. В продаже вы можете найти универсальные, а точнее самые ходовые маркеры с диаметров в 0.6, 0.8, 1 и 1.2 см. Стоит прижать струбциной деталь, на которой есть маркировка к плоской поверхности. Далее выравниваем смежную деталь и нужно простучать по ней киянкой, чтобы разметить центры отверстий.

Закрепленный обрезок доски на сверлильном столике будет служить упором для того, чтобы выровнять сверло над точками, которые оставлены посредством острия маркеров. Для разметки второй детали можно выровнять торцы двух деталей соединения, а после легонько постучать киянкой по второй детали, чтобы острие маркера оставило след на поверхности древесины.

Далее следует вставить в патрон сверлильного станка спиральное сверло с центральным острием, но можно использовать даже сверл Форстнера, чтобы сделать ответные отверстия, и их центры будут намечены при помощи маркеров. Следует настроить глубину сверления, которая будет равна длине выступающей части шкантов, а после добавьте к значению еще 0.2 см. Далее следует насухо собрать соединение, чтобы проверить правильной изготовления, а после осторожно разбирайте. Теперь вы сможете склеить детали и зафиксировать их при помощи струбцин.

Делаем склейку прочнее при помощи рифленых шкантов

Соединение деталей шкантами несложное, и их даже можно сделать своими руками, а вот канавки для выхода воздуха и излишков клеевого состава можно пропилить ножовкой. Но вы сможете сэкономить много времени посредством крупных шкантов. Так же, как и с буковыми ламелями, спрессованная древесина этих шкантов, длина которых 1 см, начинает разбухать от влаги, которая содержится в клеевом составе, и диаметр становится больше на 0.05 до 0.07 см, а это помогает придать склеенному соединению дополнительной прочности.

Как идеально отрегулировать упор на фрезерном столе

А для этого вам потребуется лишь пару минут свободного времени, чтобы своими руками сделать столь примитивное приспособление. Оно поможет принести большую пользу, и поможет достичь исключительной точности в проведении работ. Оно сделано из монтажного бруска, оснащенного фальцем, который расположен на задней стороне фрезерного стола и прикрепленного в тех же Т-образных пазах, по которым будет передвигаться упор. В бруске проделаны сквозные отверстия с забитыми в них гайками фланца Мб.

Для удобства выполнения работ на концах резьбовых шпилек добавлены длинные гайки для соединения и контрогайки, которые будут служить ручками и одновременно индикаторами, по которым получится определить угол поворота резьбовых шпилек. За полный оборот упор будет смещен ровно на 0.1 см.

Шиповое соединение

Такое соединение тоже часто применяется для столярного дела. Таким способом можно собрать в единое целое детали для оконных рам из древесины, а еще создают самые разные детали корпусной мебели и фанерные листы. Суть такого способа заключается в том, что на торце одной из деталей соединения создают шип, который будет вставлен в пах другой детали. Для выполнения работ будет удобно применять особый ламельный фрезер, а за неимением такого вы сможете обойтись простым ручным инструментов.

- Несколько стамесок разного размера.

- Ручная обушковая пила с небольшими зубцами.

- Ручная или электрическая дрель.

- Инструмент для измерений, карандаш и угольник.

- Наждачная абразивная бумага.

Для начала следует разметить заготовки, причем параметры шипов и пазов буду напрямую зависеть от параметров деталей из древесины и конфигурации изделия, а это тоже следует учесть. Рассмотрим несколько рекомендаций общего характера.

Обратите внимание, что толщина шипа обязательно должна быть примерно 1/3 от общей толщины детали, а ширина быть как 70-80% ширины; длина обязательно должна быть равна толщине соединяемой заготовки.

Учтите, что параметры паза обязательно должны соответствовать таким критериям, и в любом случае стоит следить за тем, что размер шипа и паза совпадали. Детали следует соединять легко, без прижима, но не выпадать под своим же весом. Также не должно быть перекоса, люфтов и щелей. Первым делом стоит вырезать паз, и данная последовательность вызвана тем, что шип будет куда удобнее подогнать под паз, нежели наоборот.

При помощи пилы сделайте пропилы, лишнее дерево удалите при помощи электрической дрели, а стенки и дно паза стоит выровнять посредством стамесок. После делаем шип. Для этого следует зажать в тиски брусок и удалить лишнюю древесину при помощи ручной ножовки. До нужного размера шип доводят при помощи стамесок и шкурки для шлифования. В большинстве случаев для надежной фиксации хватает простого столярного клея, а максимальную прочность помогают обеспечивать гвозди или шурупы.

Соединение в пол дерева

Весьма часть в столярном деле применяются разные варианты для стыков вполдерева (прямой или простой замок). Такой тип сборки конструкции из древесины будет охарактеризован простотой создания и высоким уровнем надежности.

Можно выделить такие разновидности:

- Сращивание в пол дерева.

- Поперечный тип соединения.

- Угловое соединение.

- Ласточкин хвост.

- На ус.

Оба первых способа будут применимы для соединения деталей, которые перекрещиваются под углом в 90 градусов, а особенно популярен способ соединения «ласточкин хвост», в котором форма выреза будет представлять собой трапецию , и боковые стороны будут идти уже по другим углом, а не под 90 градусов. Пах замка следует немного расширить от торца, и обеспечивать более надежный уровень фиксации.

Следует отметить тот факт, что шиповое соединение тоже можно назвать «ласточкиным хвостом», если шипы будут врезаны в виде трапеции. А вот второй и третий способ помогают сформировать законченный угол. Метод сращивания применяют в том случае, если требуется сделать длину заготовки больше.

Разновидности углового соединения для бруса

Хочется отдельно сказать про соединение бруса или бревна при создании сруба для дома или другой постройки. Такая строительная технология применяется в течении многих веков, потому что правильно уложенные бревна дают зданию гарантию на продолжительной срок эксплуатации.

Выделим два основных вида угловых соединений во время постройки сруба:

- В лапу (т.е. без остатка).

- В чашу (с остатком).

Без остатка – это уложенные бревна будут создавать ровный угол, и концы не будут выступать за предел строения, отдельной разновидностью является теплый угол. Рубка с остатком означает, что по углам будет создано переплетение из вступающих торцов, и второй способ будет затратнее по материалу, но тогда здание будет лучше сохранять тепло.

Источник