Ниточный способ соединения деталей одежды

Для соединения деталей одежды, обработки срезов и краёв наиболее широкое применение получили ниточные соединения. Элементами ниточных соединений являются стежок, строчка, шов.Строчки по способу выполнения разделяют на ручные и машинные. Характеристика строчки определяется исходя из данных о способе соединения (ниточный ручной, ниточный машинный цепной или челночный и пр.), назначения строчки, количества линий в ней и её технологических параметров.Технологические параметры строчки содержат следующие данные: количество ниток (верхних и нижних), образующих строчку; длину и ширину стежка в миллиметрах (или количество стежков в 10 мм строчки); номер иглы и номер ниток. Длина стежка машинной строчки определяется расстоянием между одноимёнными проколами иглы. Для более точного измерения длины одного стежка указывают количество стежков п в 10 мм строчки. Стежки, образуемые под углом к линии строчки, измеряются и по ширине а. Для многолинейных (двух-, трёх- и т.д.) строчек указывают расстояние между строчками г. От качества выполнения строчки зависит качество выполненного соединения.Вид стежка и геометрию строчки выбирают в зависимости от требований к её внешнему виду. Наиболее разнообразные по внешнему виду строчки одного назначения получают на машинах с зигзагообразным стежом и на многоигольных машинах, машинах потайного стежка, закрепочных (короткошовных) полуавтоматах. Ниже подробно будут подробно рассмотрены основные виды машинных стежков.В соответствии с международной классификацией машинные стежки подразделяются на классы и типы. Класс стежка определяется особенностями его образования. Все машинные стежки можно разделить на два класса: челночные и цепные. Тип — это вид стежа внутри одного класса, отличающийся способом переплетения ниток (линейные, зигзагообразные, однолинейные, многолинейные и т.д.) :челночные:сквозные, потайные, линейные загзагообразные. цепные: сквозные, потайные, обметочные, двухниточные,однониточные,линейные, зигзагообразные, двухниточные,трехниточные.

В себестоимости швейных изделий стоимость ниток составляет 0,5. 5%.

Расход ниток зависит от:

вида используемого оборудования

количества слоев материала в пакете

вида материала (толщина, структура)

выбранных методов обработки (конструкция швов)

технологически неизбежных потерь G-10% от расчётного количества расхода ниток на заданный узел, изделие и т.д.)

Расход ниток на строчки необходимо знать для установления норм расхода ниток при изготовлении одежды, расчёта себестоимости её изготовления. Его определяют экспериментально путём распускания строчки и измерения длины ниток или путём измерения длины ниток до выполнения строчки и вычитания остатка ниток после выполнения строчки. Расход ниток на строчки можно определить также с помощью специального счётчика оборотов, небольшой шкив которого приводится в движение от нитки. Существует методика определения расхода ниток взвешиванием образца материала до и после выполнения строчки. Зная линейную плотность ниток (массу одного км) можно вычислить её длину, то есть расход ниток на строчку. Однако данный метод требует высокой точности и измерений и на практике применяется очень редко.

Источник

Способы соединения деталей швейных изделий

Способы соединения деталей

При изготовлении швейных изделий выполняют ручные и машинные операции, а также ВТО.

Детали соединяют способами: , ниточным, клеевым, сварным, комбинированным, заклепочным

Выбор способа соединения деталей зависит от материалов, требований к выполнению соединения, эксплуатационной нагрузки.

При ниточном способе детали скрепляют с помощью стежков, образующих строчки и швы.

Клеевой способ – соединение при помощи взаимодействия клеящего вещества (порошка, нити, пленки) со склеиваемым материалом посредством химического или термического воздействия. Клеевые соединения выполняют с использованием утюгов, прессов или высокочастотного оборудования.

Сварной способ – соединение посредством сваркой термопластических материалов на специальных установках путем доведения соединяемых поверхностей в зоне контакта материалов до вязкотекучего состояния с последующей фиксацией.

Комбинированный способ – сочетание ниточного и клеевого или ниточного и сварного способов. Применяют в основном при изготовлении защитной и специальной одежды.

Заклепочный – соединение с помощью специальной фурнитуры посредством механического или термического воздействия. С помощью заклепок прикрепляют пуговицы, кнопки, блочки, крючки, петли. В отверстие на материале вставляют стержень (заклепочный элемент), а затем его расклепывают.

Способы соединения деталей швейных изделий

| Способ соединения | Скрепляющие факторы | Достоинства метода | Недостатки метода |

| Ниточный | стежки и строчки, образованные одной или несколькими нитками | универсальность, разнообразие методов соединения, прочность | материалоемкость (нити, припуски), негерметичность |

| Клеевой | взаимодействие клеящего вещества со склеиваемым материалом посредством химического или термического воздействия | придание формоустойчивости, незаметно с лицевой стороны | малая прочность на расслаивание, высокие температуры обработки |

| Сварной | доведение соединяемых поверхностей в зоне контакта до вязкотекучего состояния, сдавливание с последующей фиксацией и затвердеванием расплава | нематериалоемкость, герметичность соединения | высокая стоимость и повышенная опасность установок, возможность сваривать материалы только из синтетических волокон, невысокая прочность. |

| Заклепочный | с помощью специальной фурнитуры посредством механического или термического воздействия | прочность и декоративность соединения, возможность соединять разнородные материалы | негерметичность, материалоемкость (фурнитура), ограниченная область использования |

| Комбинирован-ный | сочетание факторов разных способов | достижение дополнительных утилитарных и декоративных свойств | дополнительный расход материалов, временные затраты |

| | | следующая лекция ==> | |

| Правила соединения рукава с изделием | | | Виды и способы раскроя |

Дата добавления: 2017-01-29 ; просмотров: 4222 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

НИТОЧНЫЙ СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ОДЕЖДЫ

При изготовлении одежды в промышленном производстве и по индивидуальным заказам в основном применяют ниточное соединение деталей.

При ниточном соединении деталей швейных изделий и их частей этот процесс выполняют машинными или ручными стежками, используя нитки различного волокнистого состава.

Стежок — элемент структуры, полученный путем переплетения одной или нескольких ниток при ниточном способе между двумя проколами материала иглой, а при без ниточном — между Контактами инструмента с соединяемыми материалами.

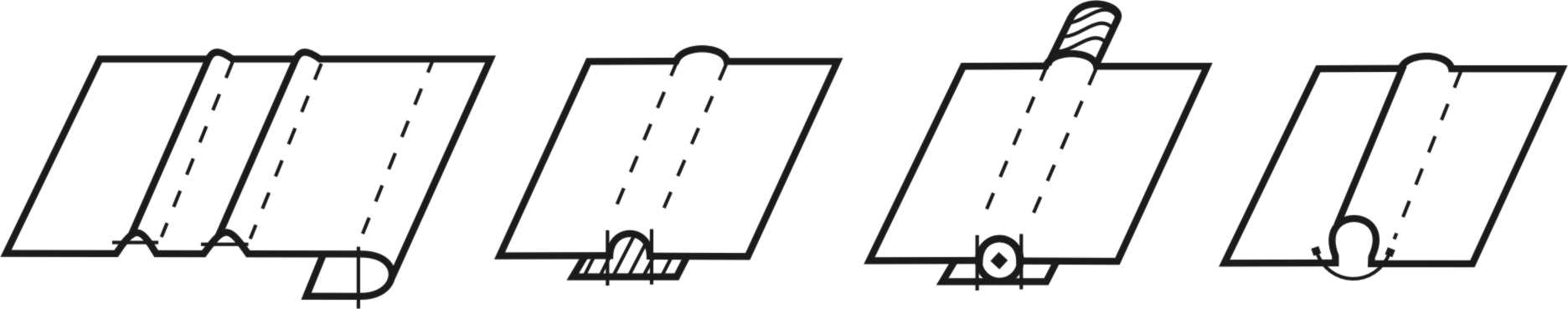

Рис. 1.9. Параметры стежков:

а — прямого; б — косого; в — число стежков n на 1 см строчки

Строчка — последовательный ряд стежков.

Шов — последовательный ряд стежков на материале толщиной в один или несколько слоев.

Швейное соединение — соединение двух или более слоев материала посредством одного или нескольких швов.

В соответствии с международной классификацией стежки подразделяются на классы и типы. Класс определяется особенностями образования стежка. Тип — это вид стежков внутри одного класса, отличающийся определенным способом переплетения ниток.

Длина стежков определяется длиной нитки а (рис. 1.9, а) и интервалом b на лицевой стороне материала. Она зависит от вида стежка и толщины обрабатываемого материала.

Стежки бывают машинные и ручные. Наибольший экономический эффект дает выполнение стежков на специальных машинах.

Число ниток, участвующих в образовании стежка, может быть различным, в связи с чем стежки имеют разное строение.

Все стежки должны быть ровными и однородными, расстояние между ними как с лицевой стороны, так и с изнанки — одинаковым. Нитки должны быть затянуты равномерно. Длина и частота стежков могут быть различными. При определении частоты стежков подсчитывают число стежков на 1 или 5 см строчки.

Технологическими параметрами строчки являются:

число ниток, образующих строчку;

длина стежка L определяется длиной нитки а на лицевой стороне ткани и интервала b (см. рис. 1.9, а);

Стежки, выполняемые под углом к линии строчки (рис. 1.9, б), измеряются и по ширине (величина с).

От качества выполнения стежков и строчек зависят качество соединения деталей и внешний вид изделия.

Классификация стежков, строчек, швов

Стежки для выполнения строчек при изготовлении швейных изделий имеют классы, указанные в ГОСТ 12807 — 88 «Изделия швейные. Классификация стежков, строчек и швов» (табл. 1.1).

Вид ручного стежка

| Класс | Характеристика | Наименование стежка | Кодовое обозначение стежка и его графическое изображение | Область применения |

| Ручной двух ниточный |  | Для соединения деталей | ||

| Ручной петле образный |  | То же | ||

| Ручной кресто- образный |  | Для подшивания краев деталей и низа изделий | ||

| Ручной петле образный |  | Для прокладывания копировальных стежков | ||

| Ручной петельный |  | Для обметывания петель | ||

| Ручной (машинный) прямой |  | Для временного соединения деталей, для выполнения отделочных строчек | ||

| Ручной косой |  | Для подшивания краев деталей и низа изделий | ||

| Ручной потайной |  | То же | ||

| Ручной петлеобразный потайной |  | То же | ||

| Ручной петлеобразный |  | Для соединения подогнутых краев деталей | ||

| Ручной косой |  | Для выстегивания деталей | ||

| Ручной петельный |  | Для обметывания петель |

ГОСТ 12807 — 88 устанавливает классификацию, условные и графические изображения, кодовые обозначения стежков, строчек и швов, применяемых при изготовлении швейных изделий. Эти обозначения используются при разработке карт инженерного обеспечения технологических процессов в системе САПР.

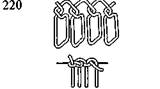

Классификация стежков включает в себя следующие классы:

100 — цепные стежки, образованные одной или более верхними нитками;

200 — ручные (машинные) стежки, образованные одной верхней ниткой;

300 — челночные стачивающие стежки, образованные двумя или более верхними и нижними нитками;

400 — цепные стачивающие стежки, образованные двумя или более верхними и нижними нитками;

500 — цепные обметочные и стачивающее обметочные стежки, образованные одной или более верхними и нижними нитками;

600 — плоские цепные стежки, образованные двумя или более верхними и нижними нитками;

700 — сварные стежки.

Дата добавления: 2018-11-24 ; просмотров: 426 ; Мы поможем в написании вашей работы!

Источник

Способы соединения и отделки деталей одежды

Для соединения деталей одежды и обработки ее срезов используют ниточные, клеевые и сварные швы. В практике швейного производства наибольшее применение имеет ниточный способ соединения (70–80 %), затем клеевой и сварной вместе взятые (20–25 %) [13, с. 70]. Ниточными швами обрабатывают или соединяют один или несколько слоев материала. Клеевыми швами детали скрепляют клеем в виде паутинки, порошка или ниток. В сварных швах используют термопластические свойства синтетических волокон тканей или пленочных материалов.

Ниточный способ соединения деталей одежды

Ниточные способы соединения являются классическими и занимают наибольший удельный вес не только в швейной, но и в других отраслях промышленности (трикотажной, обувной, кожгалантерейной и т. д.), где они применяются при изготовлении различной продукции. Ниточные соединения имеют достаточную прочность, эластичность, красивый внешний вид. Процесс соединения деталей швейных изделий ниточным способом сравнительно прост, максимально обеспечен технологическим оборудованием. Ниточный способ соединения универсален по сравнению с остальными. Он позволяет соединять все виды материалов, используемых для изготовления швейных изделий.

Под ниточным способом соединения деталей одежды понимают соединение двух или несколько слоев материала скрепляющими стежками, состоящими из одной, двух и более ниток [13, с. 70–71]. Элементами ниточных соединений являются стежок и строчка.

Стежок является элементом строчки и представляет собой законченный цикл переплетения ниток между двумя проколами материала иглой. Стежки разнообразны по способам их получения, строению и свойствам.

Строчка – ряд повторяющихся однородных стежков. Строчки различаются расположением относительно срезов обрабатываемых деталей одежды и имеют различные свойства. Назначение и приемы выполнения строчек также различны. Технологическими параметрами строчки являются число ниток, образующих строчку; длина и ширина стежка; номер игл; номер ниток.

Стежки и строчки в зависимости от способа их получения разделяют на ручные, выполняемые с помощью обычной швейной иглы, и машинные, выполняемые на швейных машинах, различающихся по конструкции и назначению. Наиболее эффективными по скорости выполнения, прочности соединения и качеству обработки деталей являются машинные строчки.

В соответствии с международной классификацией стежки подразделяются на классы и типы. Класс определяется особенностями образования стежка. Тип – это вид стежков внутри одного класса, отличающийся определенным способом переплетения ниток. Стежки для выполнения строчек при изготовлении швейных изделий имеют классы, указанные в ГОСТ 12807–2003 «Изделия швейные. Классификация стежков, строчек и швов». ГОСТ 12807–2003 устанавливает классификацию, условные и графические изображения, кодовые обозначения стежков, строчек и швов, применяемых при изготовлении швейных изделий [9].

Виды и свойства ручных стежков и строчек

Ручные стежки выполняют с помощью швейных игл 12-ти номеров диаметрами от 0,6 до 1,8 мм и длиной от 30 до 75 мм. В соответствии с иглами и обрабатываемыми тканями следует подбирать номера ниток. Ручные стежки и строчки применяют при изготовлении изделий по индивидуальным заказам в бригадах различной мощности и в ателье высшего разряда [1, с. 97–99].

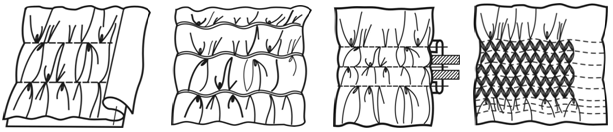

Разное направление и положение ниток при образовании стежков образуют различные строчки. Различают пять видов ручных стежков: прямые, косые, крестообразные, петлеобразные и петельные (рисунок 2.1). Прямые стежки образуют строчки временного скрепления деталей, а крестообразные и специальные – строчки постоянного назначения. Косые и петлеобразные стежки могут образовывать строчки временного (косые – наметочные, выметочные; петлеобразные – вспушные, копировальные) и постоянного скрепления деталей в зависимости от назначения выполняемой строчки.

| Стежки |

| Крестообразные |

| Петлеообразные |

| Косые |

| Петельные |

| Прямые |

| Строчки |

| Заметочные |

| Выметочные |

| Наметочные |

| Копировальные |

| Сметочные |

| Наметочные |

| Выметочные |

| Стегальные |

| Обметочные |

| Подшивочные |

| Подшивочные |

| Отделочные |

| Стачные |

| Подшивочные (потайные) |

| Разметочные |

| Вспушные |

| Копировальные |

| Стежки для пришивания крючков, петель, пуговиц и т. д. |

| Специальные для обметывания петель |

Рисунок2.1 – Виды ручных стежков и строчек

Петельные стежки имеют специальное назначение – их используют только для обметывания петель.

Виды и свойства машинных стежков и строчек

При изготовлении швейных изделий наибольший процент приходится на машинные строчки, т. к. они имеют красивый внешний вид, прочны и эластичны, а главное, на их выполнение требуется меньше времени. Машинные стежки, выполняемые на швейных машинах, отличающихся по конструкции и назначению, разделяют на челночные и цепные [1, с. 99–105].

Челночные стежки состоят из двух ниток: верхней – нитки иглы и нижней– нитки челнока. Верхняя и нижняя нитки переплетаются обычно внутри сшиваемых материалов и образуют на их поверхности непрерывный ряд отрезков ниток. Челночные стачивающие строчки применяют для соединения деталей и прокладывания отделочных строчек, зигзагообразные – для обработки срезов, обметывания петель, пришивания пуговиц и на других операциях.

Цепные стежки образуются введением в петлю игольной нитки петли этой же нитки (однониточные) или петель нижней нитки петлителя (двух-, трехниточные и т. д.). С лицевой стороны материала эти стежки напоминают челночные, а с изнаночной стороны – цепочки петель. Узел переплетения ниток в цепных стежках всегда располагается с изнаночной стороны материала. Цепные однониточные стачивающие строчки применяют для временного соединения деталей одежды (выметывания краев деталей); двухниточная стачивающая – для соединения деталей, окантовывания срезов деталей и др.; однониточная зигзагообразная – для пришивания пуговиц на полуавтоматах и обметывания петель; однониточная потайная – для подшивания краев деталей и низа изделия, выстегивания деталей; однониточная обметочная – для сшивания меховых шкурок; двух- , трехниточная обметочная – для обметывания срезов деталей; четырехниточный двухлинейный стачивающее-обметочный – для прочного стачивания и обметывания срезов деталей из рыхлых и легкоосыпаемых материалов.

При образовании челночных и цепных стежков на швейных машинах происходит прокалывание материалов иглой с ниткой, образование петли из нитки иглы, переплетение и затягивание ниток стежка, продвижение материала на длину стежка. Количество этапов технологического процесса образования различных машинных стежков зависит от типа стежка, класса швейной машины и ее особенностей.

Ниточные швы

Выбор внешнего вида и конструкции шва зависит от изделия, назначения шва и материала [9; 13, с. 70–71]. Основными параметрами, характеризующими конструкцию шва, являются: расстояние от строчки до среза соединяемых деталей (припуск на шов); расстояние от строчки до подогнутого среза; расстояние между строчками. Припуск на шов зависит от осыпаемости нитей из срезов ткани, способов закрепления срезов (обметывание и т. п.), конструкции швов. Расстояние от строчки до подогнутого среза зависит от модели и назначения шва. Расстояние между параллельными строчками зависит от материала и требований к обработке конкретных деталей одежды.

К машинным швам предъявляются высокие промышленные и потребительские требования. К потребительским требованиям относят внешнее оформление шва, ровноту строчки, ширину шва, равномерность частоты стежков, плотность их затягивания, цельность строчки, отсутствие слабины или натянутости материала по линии шва, прочность и др.Промышленные требования к швам определяют расход материала на швы (припуски на швы и подгиб), трудоемкость выполнения. Качество выполнения швов зависит от соблюдения технических условий: ширины шва, количества строчек и расстояния между ними, частоты стежков, затягивания их в строчке, номера ниток и игл.

В зависимости от конструкции и назначения ниточные швы делят на соединительные, краевые и отделочные.

Соединительные швы

К соединительным швам относятся: стачной, расстрочной, настрочной, накладной и бельевые швы(рисунок 2.2). Стачные швы применяют для соединения боковых, плечевых и других срезов деталей. Стачные швы могут быть обработаны: взаутюжку, (рисунок 2.3а); вразутюжку с предварительным обметыванием срезов, (рисунок 2.3б); на ребро, приутюживая срезы не отгибая (рисунок 2.3в).Стачивание может быть выполнено с одновременным или последующим обметыванием двух срезов.

Расстрочные швы применяют для соединения деталей и закрепления швов в изделиях из материалов,трудно поддающихся влажно-тепловой обработке, а также для отделки и соединения частей переда и спинки, клиньев юбки и т.д. (рисунок 2.4а).

Настрочные швыприменяют для соединения боковых, плечевых срезов, частей переда, спинки, юбки, рукавов. Настрочные швы бывают с двумя открытыми срезами (рисунок 2.4б) и с одним закрытым срезом (рисунок 2.4в).

Накладные швы бывают с открытыми и закрытыми срезами. Накладные швы с открытыми срезами (рисунок 2.5а) применяют для стачивания составных частей прокладочных деталей в одежде. Накладные швы с закрытыми срезами (рисунок 2.5б) применяют для соединения кокеток, накладных карманов и других деталей с основными.

| Соединительные швы |

| Стачные |

| Настрочные |

| Накладные |

Рисунок 2.2 – Виды соединительных швов

Рисунок 2.3 – Виды стачных швов: а –стачной взаутюжку;

б –стачнойвразутюжку; в – стачной на ребро

Рисунок2.4 –Расстрочные и настрочные швы: а – расстрочнойшов;

б –настрочнойс открытыми срезами;

в –настрочнойс одним закрытым срезом

Рисунок2.5 – Накладные швы: а –с открытыми срезами;

б –с закрытыми срезами

Шов встык (рисунок 2.6а)применяют для соединения деталей из прокладочных или неосыпаемых материалов (например, из натуральной и искусственной кожи).

Запошивочные (рисунок 2.6б) и двойные (рисунок 2.6в) швы применяют при изготовлении белья, спецодежды и костюмов без подклада. Шов взамок (рисунок 2.6 г) выполняется на двухигольной машине.

Рисунок 2.6 – Соединительные швы: а –встык; б–запошивочный;

в – двойной; г–взамок

Краевые швы

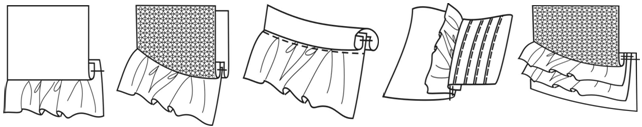

Краевые швы делят на окантовочные, вподгибку и обтачные(рисунок 2.7).

| Краевые швы |

| Обтачные |

| Вподгибку |

| Окантовочные |

Рисунок 2.7 – Виды краевых швов

При обработке краев бортов, воротников, клапанов применяют обтачные швы в кант. После обтачивания детали выворачивают на лицевую сторону, выметывают, образуя кант из одной детали шириной 0,1–0,3 см (рисунок 2.8а).Обтачной шов со сложной рамкой применяют при обработке карманов (рисунок 2.8б). При обработке обтачных петель и карманов применяют обтачной шов в простую рамку (рисунок 2.8в).

Шов вподгибку выполняют с открытым и закрытым срезом. Шов вподгибку с открытым срезом (рисунок 2.9а) применяют при обработке проймы, низа изделия и рукавов, а также краев отделочных деталей (воланов, оборок, рюшей). Шов вподгибку с закрытым срезом применяют в изделиях платьево-блузочного ассортимента при обработке низа (рисунок 2.9б). Низ изделий может быть подшит на специальной машине потайного стежка (рисунок 2.9в). В изделиях с подкладом при обработке низа изделия и рукавов применяют шов вподгибку с притачнымподкладом(рисунок 2.9г).

Рисунок 2.8 – Виды обтачных швов: а – в кант;

б – со сложной рамкой; в – в простую рамку

Рисунок 2.9 – Краевые швы вподгибку: а – с открытым срезом;

б – с закрытым срезом; в –выполненный на машине потайного стежка;

г– с притачным подкладом

Различают окантовочные швы трех видов: с открытым срезом, с закрытыми срезами, окантованные тесьмой (рисунок 2.10). Их применяют для отделки срезов основных деталей и предохранения их от осыпания.

Рисунок 2.10. – Окантовочные швы: а – с открытым срезом; б – с закрытыми срезами, выполняемый на машине без приспособления; в – с закрытыми срезами, выполняемый на машине с приспособлением; г – окантованные тесьмой

Таким образом, краевые швы применяют при обработке воротников, горловины, бортов, пройм в целях предохранения их срезов от осыпания и для отделки.

Отделочные швы

Отделка играет важную роль в художественном оформлении одежды и обеспечивает индивидуальность заказов. Кроме того, она является одновременно самостоятельным видом услуг. Особое значение отделка приобретает при обновлении одежды [13, с. 53–56].

По способу изготовления отделки условно можно разделить на три группы:

– отделки, выполняемые непосредственно на поверхности деталей одежды, и отделки, частично заменяющие участки в деталях или целые детали одежды;

– отделки, обеспечивающие объемную форму изделия и отдельных деталей его.

– дополнительные аксессуары к одежде.

К отделкам, выполненным на поверхности деталей одежды, относят отделочные строчки и швы, вышивки, аппликации, настроченную тесьму, шнур и др. Отделочные строчки с криволинейным контуром выполняют по намеченным линиям, остальные – с использованием спецприспособлений в виде лапки с направляющей линейкой или откидной направляющей линейки.

К отделочным швам относят рельефные швы, швы с кантом и складки (рисунок 2.11).

| Отделочные швы |

| Рельефные |

| С кантом |

| Складки |

Рисунок 2.11 – Виды отделочных швов

Рельефные швы используют двух видов – застрочные (рисунок 2.12а)и выстрочные(рисунок 2.12б, в). Застрочной рельефный шов получают застрачиванием перегнутого на лицевую сторону материала на расстоянии 1,5–2 мм от края перегиба. Для получения выстрочного рельефного шва используют ватин или мягкий драп (рисунок 2.12б), шнур (рисунок 2.12в).

Швы с кантом бывают стачными(рисунок 2.13а), накладными (рисунок 2.13б) и обтачными(рисунок 2.13в).

Складки являются одной из разновидностей швов. Складки проектируют на основных деталях изделия для обеспечения свободы движения и одновременно для прилегания изделия по фигуре, а также как фасонные линии. Складки делятся на простые и сложные, отделочные и соединительные, односторонние, встречные, бантовые.

Простые односторонние – это складки, у которых все сгибы с лицевой стороны направлены в одну сторону, а с изнанки – в другую. Ширина складки зависит от модели.

Отделочные складки получают из одной детали (рисунок 2.14а, б). При изготовлении этих складок материал перегибают и складку сметывают, заутюживают, при необходимости прокладывают отделочную строчку. Отделочные заутюженные складки на детали застрачивают по линии соединения детали со складками с другими деталями (рисунок 2.14в).

Рисунок 2.12 – Рельефные швы: а – застрочной; б – выстрочной;

в – выстрочной со шнуром

Соединительные односторонние и двусторонние складки изготавливают из двух соединяемых вместе деталей (рисунок 2.15а, б). Эти складки применяют, когда они имеют большую глубину, и когда складка располагается на небольшом участке детали, где использование отделочной складки вызывает излишний расход материала. Например, когда складка расположена на небольшом участке внизу спинки, а выше складки спинка имеет соединительный шов со значительно меньшим припуском материала, чем необходимо для складки.

В двусторонней складке под нестачанную часть складки к припускам притачивают дополнительную деталь, предварительно обметанную по верхнему краю (рисунок 2.15в).

Рисунок 2.13 – Отделочные швы с кантом: а – стачной; б – накладной;

Рисунок2.14 – Простые отделочные складки: а– односторонние;

б – двусторонние; заутюженные

Рисунок 2.15 – Простые соединительные складки: а – односторонние;

Встречные (двусторонние) складки – это складки, у которых сгибы с лицевой стороны направлены друг к другу, а с изнанки – в противоположные стороны (рисунок 2.16а). При раскрое деталей на складку делают припуск, равный глубине одного сгиба, умноженной на четыре. Бантовые складки представляют собой изнаночную сторону встречной складки или две односторонние складки, у которых сгибы с лицевой стороны направлены в противоположные стороны и образуют бант (рисунок 2.16б).

Сложные складки бывают отделочные (рисунок 2.17а) и соединительные (рисунок 2.17б); они отличаются крутыми изгибами линий перегибов материала. Сложные соединительные складки получают из двух деталей.

Рисунок 2.16 – Простые складки: а – встречная складка; б – бантовая складка;

Рисунок 2.17 – Сложные складки: а –отделочные; б –соединительные

Плиссе и гофре выполняют ручным и машинным способами.

При ручном способе предварительно изготовляют форму из плотной бумаги, на которой размечают и закладывают складки. Деталь укладывают между двумя формами и закладывают складки вместе с бумагой. Форму с деталью укладывают на подушку пресса и прессуют.

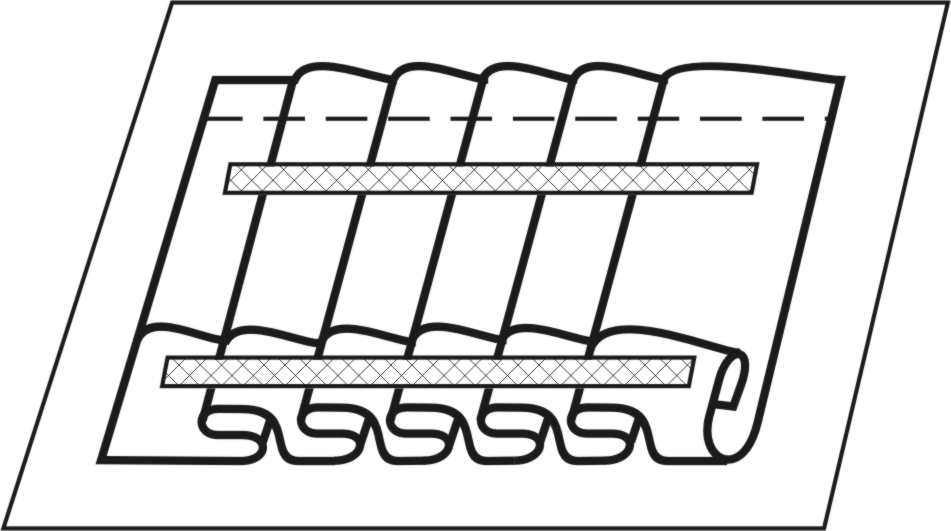

| После прессования с изнанки временно скрепляют полученные складки клеевой кромкой (рисунок 2.18). По верхнему краю складки скрепляют стачивающей строчкой. При машинном способе применяют плиссировочные машины различных марок. В машинах сгибание материала осуществляется с помощью ножа (2) |

| Рисунок 2.18 – Складки плиссе, выполняемые ручным способом |

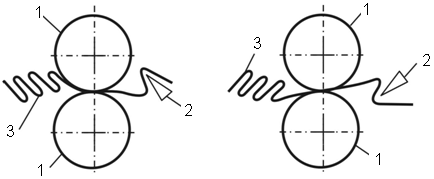

(рисунок 2.19) или пары ножей. Материал (3) зажимается, образуя складку, и подается к рабочим валам (1). При повороте валов 1 сложенный в складку материал (3) захватывается, а нож(2)в это время отходит в первоначальное положение. Под действием нагретых до определенной температуры валов и давления, создаваемого ими, происходит образование складок. Аналогично устроены гофрировочные машины. В настоящее время выпускаются автоматические плиссировочные и машины с компьютерным управлением (TP160-X, Турция), позволяющие изготавливать все виды складок: ровное плиссе, обратное плиссе, жаккардовое плиссе и их вариации.

Рисунок 2.19 – Схема процесса образования складок

на плиссировочных машинах

Буфы, в отличие от обыкновенных сборок, образуют не по краю детали, а на самой детали. Буфы – это объемный вид отделки, выполненный с помощью строчек, закрепляющих сборки материала. В зависимости от конструкции буфы могут быть обыкновенные, со шнуром и вафельные (рисунок 2.20).

Рисунок 2.20 – Отделка деталей буфами: а – обыкновенные буфы; б – буфы со складками или защипами; в – буфы со шнуром; г – вафельные буфы

Воланы и оборки по отлетному краю обрабатывают различными способами в зависимости от вида материала и фасона. Оборки и воланы соединяют с основными деталями стачным, накладным или настрочным швом (рисунок 2.21а, б).

В рюшах сборки образуют со стороны обоих отлетных краев (рисунок 2.22). Для образования рюшей полоску материала строчат посередине двумя параллельными строчками со слабо затянутыми стежками. Обработанные рюши настрачивают посередине, а первоначально проложенные строчки удаляют. Для фасонного рюша в складку (рисунок 2.22б) на полоске ткани закладывают одинаковые складки шириной 2–4 см и закрепляют посередине.

Рисунок 2.21 – Отделка деталей: а– соединение оборок, воланов, расположенных по краю деталей; б – обработка оборок, расположенных в шве соединения деталей

Рисунок 2.22 – Отделка деталей рюшами: а – простой рюш; б – фасонный рюш

К дополнительным аксессуарам одежды относят съемные отделочные детали (шарфы, косынки, цветы, галстуки) и элементы (кокилье, жабо, воротники, вставки, манжеты, вязаные детали, пуговицы, пояса). Кокилье может быть одинарное и двойное. Одинарное кокилье (рисунок 2.23а) после обработки отлетных краев притачивают по намеченной линии к основной детали, слегка посаживая. Двойное кокилье к основной детали притачивают или пристегивают. Жабо выполняют из кружев или легкой ткани (рисунок 2.23б) и для образования сборок строчат посередине двумя строчками. На жабо настрачивают заутюженную и предварительно наметанную планку.

Рисунок 2.23 – Отделочные элементы: а – кокилье; б – жабо

К отделкам также относят эмблемы, монограммы, отделочную фурнитуру; различные пояса; детали из меха, кожи, замши, бархата; вязаные детали и т. д.

Источник