- Методы снижения сварочных напряжений и устранения остаточных деформаций

- Сообщение об ошибке

- Способы снятия внутренних напряжений металла

- Остаточные напряжения различаются на:

- Чтобы не случались такие казусы именно поэтому – устранению внутренних напряжений – необходимо уделять самое основательное внимание. Простейший путь устранения внутренних напряжений — это разделить обработку резанием на несколько этапов, то есть:

- Естественное старение

- Снятие остаточного напряжения

Методы снижения сварочных напряжений и устранения остаточных деформаций

Сообщение об ошибке

Методы снижения сварочных напряжений и устранения остаточных деформаций

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

Снятие сварочных напряжений путем термообработки. Для полного снятия напряжений сварные соединения подвергают термообработке. С этой целью при сварке углеродистых конструкционных сталей проводят общий высокий отпуск конструкции (нагрев до 630 — 650 º С с выдержкой при этой температуре в течение 2- 3 мин на 1 мм толщины металла). Охлаждение должно быть медленным для того, чтобы при его прохождении снова не возникли напряжения. Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Во многих случаях деталь охлаждают до температуры 300 º С с печью, а затем на спокойном воздухе.

При высоком отпуске сварочные напряжения снимаются вследствие того, что при температуре 600 º С предел текучести металла близок к нулю и материал практически не оказывает сопротивления пластической деформации, в процессе которой происходит релаксация сварочных напряжений. При температуре отпуска 600 — 620 º С наблюдается некоторое охрупчивание металла, порог хладноломкости перемещается в сторону положительных температур. Особенно это проявляется на сталях, содержащих ванадий. Снижение температуры отпуска до 550 — 560 º С устраняет указанный недостаток.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

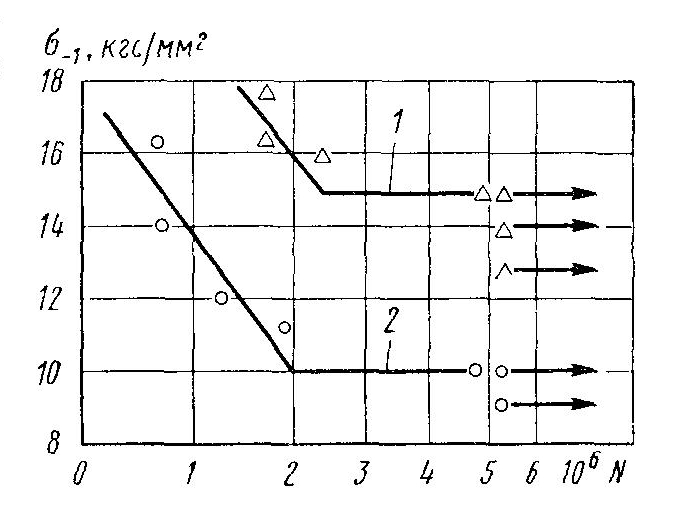

Снятие сварочных напряжений с помощью аргоно-дуговой обработки. Одной из мер снятия сварочных напряжений является расплавление участка перехода от шва к основному металлу неплавящимся электродом в аргоне. При этом нарушается равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое и пластическое состояние. Естественно, что при кристаллизации расплавленного металла будут вновь возникать напряжения, однако они сравнительно малы, так как количество этого металла во много раз меньше, чем металла шва. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60 — 70%. Получаемый при этом плавный переход от шва к основному металлу способствует значительному повышению прочности сварных соединений при переменных нагрузках (рис. 1.)

Рис. 1. Кривые выносливости сварных образцов из стали 10Г2Б с накладками: 1 — швы оплавлены; 2 — швы не обработаны

Снятие сварочных напряжений путем проковки металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в шве и околошовной зоне создать дополнительные пластические деформации. Это достигается проковкой швов. Проковку производят в процессе остывания металла при температурах 450 º С и выше либо от 150 º С и ниже. В интервале температур 400 — 200 º С в связи с пониженной пластичностью металла при ее проковке возможно образование надрывов. Специаль ный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6 — 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Проковка сварного соединения также способствует повышению усталостной прочности конструкции.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

Устранение деформации путем термической правки. При термической правке нагрев производят газокислородным пламенем либо электрической дугой неплавящимся электродом. Температура нагрева деформированного участка при термической правке составляет 750 — 850 º С. Нагретый участок стремится расшириться, однако окружающий его холодный металл ограничивает возможность расширения, в результате чего возникают пластические деформации сжатия. После охлаждения линейные размеры нагретого участка уменьшаются, что приводит к уменьшению или полному устранению деформаций

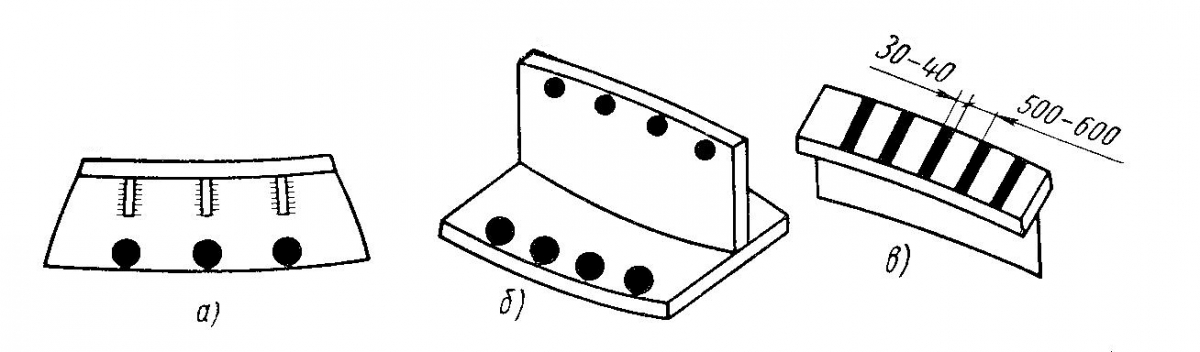

На рис. 2, а показаны деформированная балка с приваренными косынками и места, подлежащие нагреву при правке. Если балка таврового сечения деформируется после сварки в сторону пояса, то рекомендуется править ее, как показано на рис. 2, в, и нагревать ряд участков самого пояса. В практике часто наблюдается сложная деформация стенки и пояса (рис. 2, б). Для устранения такой деформации производят нагрев как вертикальной стенки, так и пояса.

Рис. 2. Правка деформированной тавровой балки нагревом (кружками и полосками указаны места нагрева): а — правка при вогнутой полке, б — правка при сложной деформации, в — правка при выпуклой полке

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

Источник

Способы снятия внутренних напряжений металла

Часто в металлической заготовке может иметься внутреннее напряжение, не имеющее внешних сил. Образуется оно при изготовлении заготовки из-за неравномерного охлаждения, например, при ковке, литье и в местах сварки. Остаточное напряжение может вызвать нарушение формы заготовки, из-за чего происходит быстрый износ или деформация детали. Во избежание подобного, в данной статье описаны способы устранения внутреннего напряжения.

Как правило, в заготовке, которая поступает на металлорежущий станок, обычно имеются внутренние напряжения, сохраняющиеся при отсутствии внешних сил, именно поэтому они называются – остаточными.

Остаточные напряжения различаются на:

- напряжения первого рода, которые охватывают наибольшую часть заготовки;

- напряжения второго рода, которые образуются в микроскопических объемах – кристаллах, зернах;

- напряжения третьего рода, которые характерны для ячеек кристаллической решетки.

Во время механической обработки, когда в виде припуска с заготовки удаляется часть металла, совершается перераспределение внутренних остаточных напряжений и их временное равновесие нарушается. При этом основную роль здесь играют именно напряжения первого рода. Характер и величина распределения остаточных напряжений напрямую зависят от конфигурации заготовки, соотношения размеров отдельных элементов, ее габаритных размеров, способа получения исходной заготовки, а также других немаловажных факторов.

Большие остаточные напряжения появляются в исходных заготовках, которые получаются путем литья, ковки, штамповки, из-за неравномерного охлаждения различных элементов заготовки. В сварно-литых, сварно-штампованных или просто сварных конструкциях наибольшие внутренние напряжения зарождаются именно в местах сварки, где непосредственно из-за местного охлаждения и нагрева происходят неоднородные объемные изменения. При этом диффузионные процессы и структурные превращения металла при сварке также способствуют возникновению остаточных напряжений разного рода.

В особо неблагоприятных моментах остаточные напряжения способны вызвать не только существенные нарушения формы заготовки (например, коробление, изогнутость и др.), но и всевозможные трещины.

Срезание поверхностных слоев с металлической заготовки освобождает ранее уравновешенные силы, поэтому остаточные напряжения деформируют саму заготовку. Однако и сам процесс резания тоже служит источником остаточных напряжений, возникающих как результат пластической деформации верхнего слоя поверхности и нагрева зоны резания.

Обычно перераспределение внутренних напряжений совершается не сразу, а постепенно, также постепенно происходит и изменение формы заготовки или готовой детали. На самом деле в практике случаются моменты, когда исходная заготовка, которая получила большие остаточные напряжения, проходит непосредственно именно черновую обработку. Таким образом, деформация заготовки и внутренние напряжения перераспределяются частично. При этом получившиеся искажения формы устраняются, как правило, при чистовой обработке. Готовая деталь, (если конечно она годная) ставится на машину, а через кое-какое время уже при эксплуатации быстро изнашивается, причина этого одна — деформация данной детали, которая произошла после полной ее обработки.

Чтобы не случались такие казусы именно поэтому – устранению внутренних напряжений – необходимо уделять самое основательное внимание. Простейший путь устранения внутренних напряжений — это разделить обработку резанием на несколько этапов, то есть:

- на первом этапе выполняется черновая обработка, путем удаления наибольшей части припуска с поверхностей заготовки;

- на втором этапе заготовка передается на получистовую обработку;

- на третьем этапе изготовление детали заканчивается путем чистовой обработки.

Так как зачастую заготовки обрабатывают партиями: черновая, получистовая и чистовая обработки производятся на разных станках, а в некоторых случаях и в разных цехах, поэтому между этими обработками проходит определенное время. В основном именно за это время и происходит перераспределение внутренних напряжений и соответственно деформация заготовок. Чем больше временной промежуток между обработками (черновой и чистовой), тем естественно и меньше опасность искажения форм готовых деталей.

Естественное старение

Длительное выдерживание заготовки для снятия остаточных напряжений называется – «естественным старением». Сам процесс естественного старения весьма и весьма медленный. Достаточно уточнить, что самая основная часть остаточных напряжений именно в сложных отливках при естественном старении снимается в течение 2-3х месяцев. Однако следует учесть, что даже после указанного срока еще в течение нескольких месяцев оставшиеся напряжения способны воздействовать на форму заготовки.

Многомесячное естественное старение крайне «не» экономично — потому как чрезвычайно затягивается весь производственный цикл, стремительно возрастает объем неготового производства, значительно снижаются оборотные средства предприятия, поэтому естественное старение главным образом применяют исключительно для особо ответственных и дорогостоящих отливок, к примеру, заготовок станин прецизионных станков.

Для того чтобы ускорить процесс перераспределения, а также снятия остаточных напряжений, очень часто старение происходит на открытом воздухе (то есть, резкая смена температуры «дня и ночи» существенно способствует интенсификации процесса старения).

Снятие остаточного напряжения

Для средних или достаточно мелких отливок самым эффективным способом снятия непосредственно внутренних напряжений является так сказать искусственное старение, то есть специальный процесс термической обработки. Отливка помещается в печь доведенную до температуры в 500-600оС, и выдерживается в ней в течение 1-6 часов (чем крупнее отливка, тем соответственно и больше выдержка). Далее печь вместе с отливкой медленно охлаждают таким образом, чтобы абсолютно все части отливки (толстые и тонкие) охлаждались – равномерно. При этом скорость охлаждения должна составлять 25-75 градусов в час. Когда температура отливки снизится примерно до 200-250оС, она вынимается из печи и на воздухе окончательно охлаждается.

Для снятия напряжений, которые были получены при ковке, литье и штамповке, также применяют и отжиг, то есть нагрев до температуры в 400-600оС с выдержкой в 2,5 минуты на 1 мм толщины сечения заготовки, для сварных же заготовок высокотемпературный отпуск выполняется при нагреве до 600—650оС. Также отжигают и заготовки, получаемые из проката стали.

Вследствие значительных пластических деформаций при прокатке непосредственно в поверхностных слоях заготовок формируются существенные растягивающие, а вот во внутренних слоях наоборот сжимающие напряжения. Если же с такой заготовки снимается неравномерный припуск, то, безусловно, из-за перераспределения внутренних напряжений ее форма может измениться. Именно поэтому, к примеру, после фрезерования на валах длинных шпоночных канавок, изготовляемых из проката, могут случаться искривления валов. Для исправления этой кривизны заготовок валов, стержней, длинных планок, осей и прочих подобных элементов правят их исключительно в холодном состоянии. В таком процессе правки происходит упругая, и затем пластическая деформация материала.

Тщательная правка позволяет практически полностью устранить кривизну заготовки, которая вызвана непосредственно действием остаточных напряжений. Однако во время правки в заготовках появляются новые напряжения, что при дальнейшей чистовой обработке (хуже — в работающей машине) данные остаточные напряжения способны достаточно легко вызвать новые искажения формы. Именно поэтому для ответственных деталей применять правку крайне – нежелательно.

Источник