Мероприятия по снижению загрязнения выбросами ТЭЦ.

На котельных, работающих на твердом топливе, должна предусматриваться установка устройств механической очистки – золоуловителей. Чаще всего применяются сухие циклоны – они обеспечивают высокую степень очистки дымовых газов от золы и не требуют больших эксплуатационных расходов.

В остальном все мероприятия по уменьшению выбросов котельных направлены на уменьшение содержания оксидов азота. Это достигается варьированием технологий. Например, добавлением водяного пара в топку. Или использованием двухступенчатой схемы подачи топлива. При такой схеме в нижней части топки подается около 60% топлива, которое сгорает и образует в том числе оксиды азота. В верхней части топки подается остальные 40% топлива, и в факеле горения догорают оксиды азота, образовавшиеся в нижней части топки.

Еще один метод снижения выбросов оксидов азота – увеличение температуры горения – также способствует их ускоренному сгоранию, и кроме того, повышает КПД котельной установки.

20. Характеристика выбросов предприятий химической и нефтихимической промышленности.

Химическая промышленность – отходы органических и неорганических веществ. Среди неорганических отходов три основных загрязнителя: оксиды серы, азота, взвешенные частицы. Фиксируется около 400 неорганических загрязняющих веществ типа хлороводорода, аммиака и т.д. Процесс добычи калийных удобрений вызывает засоление почв, засоление подземных вод, ветровая эрозия. Гомельский химический завод – второй по загрязняющим в-вам – кольские апатиты – фосфорные удобрения; ветровая эрозия на отвалах фосфорных отходов. Хим. орган.в-в: выбрасываются улеводороды и оксиды углерода, выделяются полициклические ароматические в-ва (бензоперен, перелен, бензеперен). А также ароматические углеводороды.

Выбросы: оксиды азота, соединения серы (SO2, H2S), аммиак, оксиды углерода, углеводороды.

21. Х-ки выбросов предприятий промышленности строительных материалов, древообрабатывающей промышленности и агрохимического комплекса.

Отрасль строительных материалов: производства асфальта, известковые печи, печи обжига кирпича. При обработки кирпича – выбросы соед. фтора, диоксид серы.

Стекольная промышленность: выбросы соединения фтора, диоксида серы. Предприятия деревообрабатывающей промышленности: оксид углевода – 20%, диоксид серы – 27%, оксиды азота – 8%. Предприятия агропромышленного комплекса: агроводческие и пицеводяческие хозяйства, пром. комплексы по производству мяса. предприятия, обслуживающие технику, многочисленные энергетические и теплосиловые предприятия. аммиак и неприятно пахнущие вещества. Загрязнение минеральными удобрениями и пестицидами приобработке полей и семян на полях.

Предприятия машиностроения: пыль различного гранулитического состава, диоксид серы, оксид углевода, оксиды азота, серная кислота, масленые и сварочные аэрозоли, различные растворители (бензол, топол, ацетон), углеводороды эфирного ряда, бензин. В процессах пайки и сварки оксиды железа и цинка, фториды, озон, асбестовая пыль (выделяют тепло- и звукоизоляционные материалы).

Источник

Снижение выбросов вредных веществ в атмосферный воздух от отходящих газов топливосжигающих установок ТЭЦ

Дата публикации: 14.08.2016 2016-08-14

Статья просмотрена: 2528 раз

Библиографическое описание:

Васина, М. В. Снижение выбросов вредных веществ в атмосферный воздух от отходящих газов топливосжигающих установок ТЭЦ / М. В. Васина, К. О. Игнашина. — Текст : непосредственный // Молодой ученый. — 2016. — № 16 (120). — С. 463-466. — URL: https://moluch.ru/archive/120/33197/ (дата обращения: 18.11.2021).

Сжигание топлива — не только основной источник энергии, но и важнейший поставщик в природную среду загрязняющих веществ. Тепловые электростанции в наибольшей степени «ответственны» за усиливающий парниковый эффект и выпадение кислотных осадков. Они, вместе с транспортом, поставляют в атмосферу основную долю техногенного углерода (в основном в виде СО2), около 50 % двуокиси серы, 35 % окислов азота и около 35 % пыли.

В промышленно развитых странах в качестве наиболее дешевого способа снижения выбросов в атмосферу рассматривается применение высококачественных углей — сортированных, низкозольных, низкосернистых, а в маленьких слоевых топках котельных — экологически чистых бездымных и малодымных углей с ограниченным выходом летучих веществ.

Действующие на территории России стандарты на угли для слоевого сжигания предлагают очень широкий спектр марок и сортов углей: от антрацитов до длиннопламенных, от сортированных концентратов до рядовых, технологическая и экологическая эффективность сжигание которых может колебаться в значительных пределах.

На практике, как правило, поставки углей для котельных осуществляются с близлежайших угледобывающих предприятий без выбора топлива с наиболее оптимальными теплотехническими и экологическими характеристиками. Как правило, уголь сжигается в рядовом виде с содержанием золы от 15 до 30 % и сортированном — крупностью менее 6 MM свыше 40 %. Высокая зольность и замусоренность топлива мелочью способствует повышению его расхода и соответственно всех выбросов в атмосферу. Добавка к низкореакционным углям высокореакционных практикуется на многих котельных. Такие смеси сжигаются довольно легко. По выходу летучих веществ смеси соответствуют углю марки СС.

При сжигании «бездымного» топлива, котельные, оборудованные слоевыми топками с неподвижными колосниковыми решетками и ручным забросом топлива, могут быть экологически безопасными даже при отсутствии газоочистного оборудования. Одновременно происходит существенное снижение выбросов продукта неполного сгорания: удельные выбросы СО снизились на 80–95 % [1].

В настоящее время в рамках выполнения экологической программы на большинстве теплоэлектроцентралях (ТЭЦ) проводят реконструкцию советских, морально и технически устаревших электрофильтров на котлоагрегатах, что позволяет снизить выбросы вредных веществ в атмосферу на 8–10 тыс. тонн в год и достичь европейских стандартов: КПД вырос с 98,5 до 99,9 %.

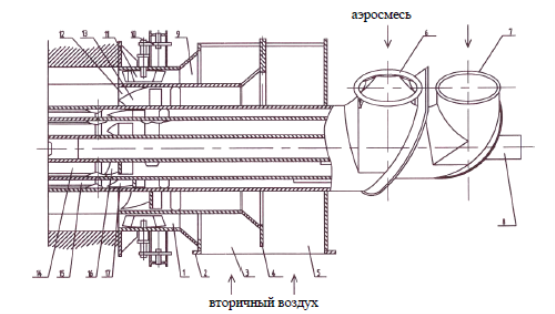

Для оптимального скоростного режима работы котельного агрегата типа БКЗ-420–140, используемых в большинстве случаев на ТЭЦ, необходима реконструкция горелок котла.

В этом случае можно рекомендовать следующие пути реконструкции:

1) Установка в реконструируемой горелке новой разделительной обечайки с лопатками завихрителями, двух новых образуемых каналов вторичного воздуха — примыкающего к каналам аэросмеси и охватывающего его коаксиального промежуточного канала вторичного воздуха и перегородки в воздухоподводящем патрубке.

2) Установка поворотных шиберов в каналах входного патрубка для обеспечения в каждом из каналов вторичного воздуха расчетных скоростей вторичного воздуха.

Рис. 1. Реконструированная горелка:1 -корпус горелки; 2 — входной патрубок вторичного воздуха; 3 — входной канал внешнего потока вторичного воздуха; 4 — разделительная перегородка входного патрубка горелки; 5 — входной канал внутреннего потока вторичного воздуха; 6 — входной патрубок внешнего потока аэросмеси; 7 — входной патрубок внутреннего потока аэросмеси; 8 — центральная труба; 9 — внешний канал вторичного воздуха; 10 — устройство регулирования поворота лопаток внешнего канала вторичного воздуха; 11 — поворотные лопатки канала вторичного воздуха; 12 — внутренний канал вторичного воздуха; 13 — лопатки внутреннего канала вторичного воздуха; 14 — внутренний канал аэросмеси; 15 — внешний канал аэросмеси; 16 — лопатки внутреннего канала аэросмеси; 17 — лопатки внешнего канала аэросмеси

Указанная настроечная и регулирующая арматура монтируется в отдельном патрубке, примыкающем к фланцу воздухоподводящего патрубка корпуса горелки.

3) Установка двух колонок группового дистанционного управления поворотными шиберами с общим приводом к каждой группе горелок на одной стороне топочной камеры.

4) Дополнительно к этому объему работ предусматривается установка отклоняющего конуса на выходе наружного потока вторичного воздуха.

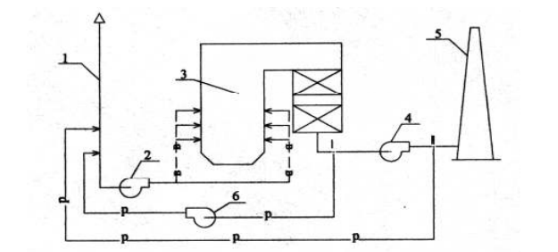

5) Рециркуляция продуктов сгорания в топку котла

Метод заключается в возврате части продуктов сгорания из газового тракта котлоагрегата в топочную камеру (рис. 2).

Причины пониженного образования оксидов азота:

‒ снижение максимальной температуры горения в результате разбавления охлажденными продуктами сгорания;

‒ балластировка зоны образования ΝО продуктами сгорания, т. е. снижение концентрации реагирующих веществ;

‒ растягивание зоны горения, т. е. снижение температуры факела в результате большей теплоотдачи от его поверхности.

При использовании метода рециркуляции в энергетических котлах были исследованы [1, 2] несколько способов ввода газов в топочную камеру: через шлицы под горелками, через кольцевой канал вокруг горелок и подмешивание газов в дутьевой воздух перед горелками.

Наиболее эффективным оказался последний способ, при котором в наибольшей степени происходит снижение температуры в ядре факела, а степень снижения образования ΝО — (50–70) %.

Рис. 2. Рециркуляция продуктов сгорания в энергетических котлах: 1 – воздухозаборная шахта; 2 – дутьевой вентилятор; 3 – топочная камера; 4 – дымосос; 5 – дымовая труба; 6 – дымосос рециркуляции; р – линия рециркуляции продуктов сгорания

Оптимальное количество рециркулируемых газов в энергетических котлах 20 % от расхода продуктов сгорания. Принципиально возможны 2 схемы отбора рециркулируемых газов (рис. 2):

‒ точка I — из газохода под разряжением, т. е. из всасывающей линии дымососа; при этом необходим специально устанавливаемый рециркуляционный дымосос;

‒ точка II — из газохода под давлением, т. е. из напорной части дымососа.

Преимущество первой схемы в том, что отбор газов на рециркуляцию при помощи специального рециркуляционного дымососа позволяет регулировать расход отбираемых газов. Недостаток — затраты на установку и эксплуатацию дымососа.

Преимущество второй схемы в том, что отпадает необходимость в установке специального дымососа (газы поступают в топочную камеру за счет остаточного напора основного дымососа). Недостаток этой схемы — запаса в напоре основного дымососа, как правило, недостаточно для отбора оптимального расхода газов. В этом случае степень снижения оксидов азота уменьшается до (40–30) % и менее.

В промышленных котлах используется преимущественно вторая схема, т. е. отбор газов на рециркуляцию осуществляется из напорной части газового тракта. При этом дымосос и вентилятор устанавливаются в непосредственной близости друг от друга с целью снижения аэродинамического сопротивления газохода рециркуляции.

Это позволяет осуществить отбор оптимального расхода возвращаемых в топку продуктов сгорания и способствует снижению уровня образования оксидов азота в промышленных котлах до 50 % при условии установки специальных дожигательных устройств.

Реконструкция штатных горелок рассматриваемой ТЭЦ, каждая из которых состоит из двух автономных горелок в одном корпусе (с двумя каналами аэросмеси и двумя концентрическими каналами вторичного воздуха) сводилась к организации третьего канала вторичного воздуха и выполнении регулирующих шиберов в подводящих воздушных каналах для регулирования соотношения скорости отдельных потоков вторичного воздуха. Каждое из этих двух мероприятий создает специфическое независимое воздействие на подавление оксидов азота. При установке в канале вторичного воздуха дополнительной разделительной цилиндрической перегородки с образованием трех изолированных (по всей длине горелки) каналов вторичного воздуха с аксиальными завихривающими лопатками в каждом из этих каналов существенно изменяется характер и интенсивность смесеобразования в факеле. Это связано, прежде всего, с изменением аэродинамической структуры потока на выходе из горелки.

При практически идентичных значениях параметра крутки для смежных потоков аэросмеси и вторичного воздуха на выходе из горелки складывается плотный вихревой поток, образованный этими кольцевыми потоками. На границе раздела этих слоев формируется интенсивный мелкомасштабный турбулентный массообмен, способствующий завершению смесеобразования в факеле. Монолитный вихревой поток вторичного воздуха и аэросмеси создает также крупномасштабную турбулентность с вихревых переносов части продуктов горения к корню факела (зона обратных токов), ускоряющую подогрев топливных частиц, их воспламенение и выгорание. Интенсификация горения при такой структуре факела способствует более быстрому формированию зоны активного горения, смещению ее к участку наиболее интенсивного образования оксидов азота.

Таким образом, за счет разделения каналов вторичного воздуха складывается возможность снижение выбросов оксидов азота. Сравнение данных по испытаниям реконструируемого котла (660 мг/м 3 ) и по измерениям на существующих заводских котлах (800 мг/м 3 ) в характерном эксплуатационном режиме (в работе три пылесистемы, нагрузка 370 т/ч) показывает различие концентрации оксидов азота (при идентичных значениях избытка воздуха на обоих котлах), которое составляет около 150 мг/м 3 .

Источник

Как уменьшить дым ТЭЦ

Существует хорошая традиция подводить итоги уходящего года. Особенно если это касается такого болезненного вопроса, как снижение выбросов алматинских ТЭЦ

Это не отвлеченные экономические понятия, а то, что волнует каждого жителя мегаполиса. Любая дискуссия урбанистов неизменно затрагивает эффективность ТЭЦ. На встречах с представителями местной власти, на дискуссиях экоактивистов и неравнодушных граждан неизменно идет разговор о том, как сделать работу ТЭЦ более эффективной, как добиться снижения выбросов в атмосферу, как, наконец, избавить город от страшного смога.

Надо признать, что в этом направлении уже сделано немало, хотя такие решения не принимаются быстро в силу технической сложности. Но энергетики страны прекрасно понимают проблему. Так, еще в 2018 году было подписано соглашение о сотрудничестве между крупнейшим государственным многопрофильным энергетическим холдингом АО “Самрук-Энерго” и Агентством США по международному развитию (USAID), разработана региональная программа “Энергия будущего”. В рамках договора американские партнеры оказывают содействие “Самрук-Энерго” и помогают повысить эффективность предприятий отрасли. Например, весь 2019 год шла работа над программой “Энергия будущего”, зарубежные эксперты обследовали ТЭЦ-1, ТЭЦ-2, ТЭЦ-3 АО “Алматинские электрические станции” и разработали детальный бизнес-план по рациональному использованию энергоресурсов. Результатам этого масштабного исследования была посвящена специальная встреча специалистов USAID с профессионалами АО “Самрук-Энерго”. Она была организована и подготовлена департаментом предприятия, отвечающим за производственную эффективность.

Уже сейчас можно подводить промежуточные итоги работы. В ходе реализации проекта разработано 26 мероприятий по повышению энергоэффективности, из которых девять определены в качестве приоритетных. Что же это означает в переводе с казенного языка отчетов?

— Предложенные нашими партнерами мероприятия по повышению энергоэффективности в целом могут обеспечить снижение годового потребления электроэнергии более чем на 6 млн 595 тыс. кВт/ч, а природного газа — в размере 2 млн 052 тыс. н. м3, а также около 77 тысяч тонн угля. Это позволит значительно снизить потребление топлива на ТЭЦ и существенно сократит выбросы в атмосферу, — прокомментировал результаты директор департамента “Производственная эффективность” Владимир АСТАШОВ.

То есть разработанные меры позволяют тратить меньше топлива, снижать выброс вредных веществ в атмосферу. Так, по расчетам экспертов, предложенные USAID меры могут снизить объемы выбросов алматинских ТЭЦ: двуокиси серы (SO2) — на 1908 тонн, окиси углерода (CO) — на 25 тонн, пыли — на 1366 тонн, двуокиси углерода (CO2) — на 184 653 тонны, метана (CH4) — на 3 тонны, окислов азота (NOx) — на 864 тонны. Хочется аплодировать этим внушительным цифрам.

Конечно, предложенные специалистами способы решения проблемы требуют инвестиций. Для каждого мероприятия определен свой срок времени возврата денег — от одного до 7,5 года. Но уже сейчас эксперты утверждают, что реализация всего инвестиционного портфеля должна окупиться за четыре с половиной года. И такой достаточно быстрый срок возврата денег говорит об экономической привлекательности предложенных проектов, о серьезном инновационном подходе к повышению энергоэффективности на трех ТЭЦ АО “АлЭС”. А уменьшение выброса загрязняющих веществ приведет еще и к ежегодной экономии предприятий, ведь сейчас плата за выбросы ТЭЦ составляет более 52,3 миллиона тенге!

Остается надеяться, что все эти планы будут максимально быстро реализованы. Ожидается, что предложенные американскими специалистами меры в рамках программы “Энергия будущего” будут внесены АО “АлЭС” в план мероприятий по итогам энергоаудита, что должным образом будет воплощен в жизнь весь комплекс мер и при продуманном механизме инвестиций.

Ксения ЕВДОКИМЕНКО, фото предоставлены пресс-службой АО “Самрук-Энерго”, Алматы

Источник