- Способы снижения выбросов оксидов азота в окружающую среды

- Почему необходима очистка выбросов от оксидов азота

- Способы уменьшения количества выбросов оксида азота

- Каталитическая очистка газов от оксидов азота

- Решения от «ЭКОЭНЕРГОТЕХ»

- Методы снижения выбросов оксидов азота

- 7.5. Снижение выбросов оксидов серы

Способы снижения выбросов оксидов азота в окружающую среды

Очистка газов от оксидов азота — важная проблема, стоящая перед промышленностью. Один из аспектов экологических мер — регулирование количества газообразных загрязнителей, выбрасываемых в атмосферу.

Почему необходима очистка выбросов от оксидов азота

По разным оценкам, в атмосферу Земли ежегодно выбрасывается от 35 до 58 миллионов тонн оксидов азота. Основной источник выбросов — сжигание топлива в промышленности, теплоэлектростанциях, генераторных установках, домохозяйствах и двигателях внутреннего сгорания различного назначения. Последние вносят значительный вклад в загрязнение окружающей среды оксидами азота, поскольку в промышленно развитых странах их доля составляет 45—60 % от общего объема. Ограничить выбросы можно, используя методы очистки газов от оксидов азота непосредственно у источника их образования.

Оксиды азота повреждают легкие и увеличивают восприимчивость к инфекции верхних дыхательных путей. Вещество способствует возникновению раздражения глаз и расширению кровеносных сосудов, что приводит к снижению кровяного давления.

Для растений это высокотоксичный газ, более высокие концентрации которого приводят к повреждению хлоропластов. Реакции с углеводородами в атмосфере вызывают образование ацетилпероксида, который ингибирует фотосинтез. Реагируя с водой, диоксид азота образует азотную и азотистую кислоты и, таким образом, способствует (наряду с SO2) образованию так называемых кислотных дождей.

Способы уменьшения количества выбросов оксида азота

В настоящее время проблема загрязняющих газообразных выбросов решается двумя способами:

Снижение концентрации в процессе сжигания

Решение данной задачи связано с обеспечением необходимых параметров процесса сгорания в отношении «время — температура — состав газа». Для обеспечения данных условий применяется топливо высокого качества и тонкая регулировка системы подачи топлива до достижения необходимой концентрации оксидов азота в отработавших газах.

Очистка отходящих газов от оксидов азота. Когда невозможно полностью уменьшить выброс загрязняющих веществ во время сжигания топлива, отходящие газы дополнительно очищаются.

Каталитическая очистка газов от оксидов азота

- Каталитическая очистка дымовых газов от оксидов азота.

Эффективность этой группы методов высока, поскольку некоторые из них позволяют снизить выброс в атмосферу на 90 % и более. Среди них наибольшее внимание уделяется селективному каталитическому восстановлению (СКВ, SCR). Этот способ был введен в начале семидесятых в Японии и до сих пор успешно используется в США и Германии. Он заключается в восстановлении оксидов азота аммиаком при 150—450 °C в присутствии катализатора. Процесс называется селективным, поскольку аммиак обладает более высокой реакционной способностью по отношению к оксидам азота, чем к кислороду.

В объеме отработанных газов доля монооксида азота составляет 90—95 % от суммарной концентрации оксидов азота, поэтому основная реакция

Диоксид азота, на долю которого приходится 5—10 %, реагирует по уравнению

Небольшие количества кислорода, содержащиеся в отходящих газах, ускоряют селективное каталитическое восстановление оксидов азота, но более высокое содержание O2 оказывает неблагоприятное воздействие, снижая скорость процесса SCR.

Катализаторы SCR представляют собой оксиды переходных металлов, например ванадия, титана, молибдена. Ванадий-титановый катализатор отличает высокая активность при низких температурах. Срок службы составляет около 3 лет на угольных электростанциях и 5—7 лет на установках, работающих на нефтяном и газовом топливе.

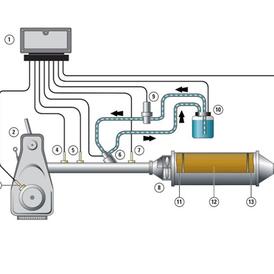

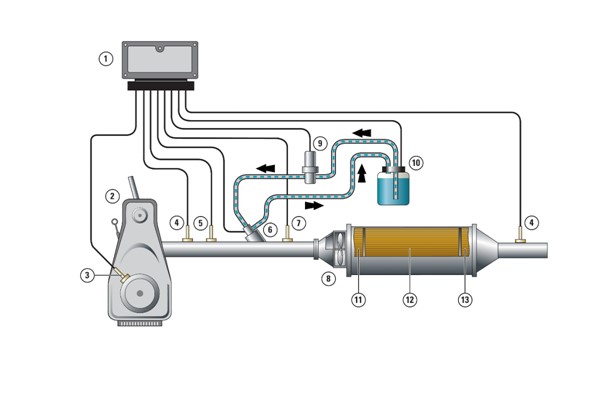

Рисунок 1. Принципиальная схема системы SCR

1. Панель управления, 2. Двигатель внутреннего сгорания когенерационной установки, 3. Датчик оборотов двигателя, 4. Датчики NOx, 5. Датчик температуры (термопара), 6. Инжектор реагента, 7. Датчик давления, 8. Смеситель, 9. Насос для реагента, 10. Емкость с реагентом, 11. Катализатор гидролиза, 12. Катализатор SCR, 13. Катализатор для удаления аммиака.

Также в ряде случаев применяют неселективную каталитическую очистку газов от оксидов аммиака. В качестве реагентов восстановителей используют такие химические вещества: водород, метан и другие углеводороды.

Решения от «ЭКОЭНЕРГОТЕХ»

Компания «ЭКОЭНЕРГОТЕХ» — лидер в поставках установок для очистки от оксидов азота в России. Предприятие разрабатывает и производит высокоэффективные системы для очистки дымовых газов от оксидов азота с учетом потребностей клиентов. К основным преимуществам создаваемой продукции относят:

- высокую эффективность и производительность;

- длительный срок службы установок;

- надежность, доказанную за многие годы эксплуатации;

- инновационные решения;

- конкурентоспособные цены от отечественного производителя.

Менеджеры компании проконсультируют по вопросам подбора оборудования. В установленные договором сроки организация осуществит поставки комплексных систем для очистки отработавших газов от различных источников, включая проектирование, ввод в эксплуатацию и техническое обслуживание.

Источник

Методы снижения выбросов оксидов азота

Специально организуя топочный процесс, можно существенно уменьшить количество образующихся при горении оксидов азота. Практическое применение нашли следующие методы:

А)Снижение температурного уровня в топке эффективно для котлов, в которых сжигается не содержащий азота природный газ. (Этот метод реализуется путем установки большего числа горелок, расположением горелок в несколько ярусов по высоте, применением двухсветного экрана.

Б)Рециркуляция дымовых газов успешно используется на газомазутных котлах с высокой температурой в ядре горения. Эффективность ее зависит от количества и температуры рециркулирующих газов, а также от организации ввода их в топку. Газы рециркуляции целесообразно подавать в топку по отдельному периферийному каналу горелки со скоростью, близкой к скорости воздуха.

На блоках 300 МВт Костромской ГРЭС применение рециркуляции дымовых газов снизило концентрацию NOх с 800 до 400 мг/м 3 .

Следует учитывать, что (рециркуляция газов несколько увеличивает расход электроэнергии на собственные нужды).

В)Впрыск влаги или пара в топку как средство снижения выбросов NOX отличается простотой, легкостью регулирования и низкими капитальными затратами. На газомазутных котлах он позволяет снизить выбросы NОХ на 20—30%, но требует затрат теплоты на парообразование и вызывает увеличение потерь с уходящими газами при сжигании твердого топлива результаты очень незначительные. В целом этот метод целесообразен экологически в аварийных ситуациях, например при особо неблагоприятных метеорологических условиях. При двухступенчатом сжигании через все горелки подают топливо с недостатком воздуха, так чтобы кислорода не хватало для образования NOX, а в конечную часть факела вводят недостающий для полного сгорания воздух. Таким путем при сжигании кузнецких углей в котлах БК3-210-140Ф и БКЗ-220-100 удалось снизить концентрацию NOх, в дымовых газах с 800 до 450 мг/м 3 .

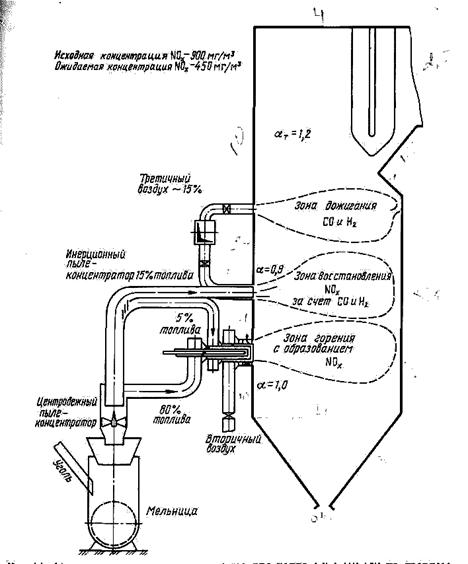

Г)Ступенчатая подача топлива с восстановлением NOX в топке служит эффективным методом борьбы с оксидами азота (рис. 3.5). Выше основных пылеугольных горелок в топке устанавливаются дополнительные горелки, в которые подается часть топлива с недостатком воздуха и создается зона с восстановительной средой. Еще выше располагают сопла для ввода третичного воздуха, необходимого для завершения сгорания.

Рисунок 3.5- Схема трехступенчатого сжигания для котла БКЗ-210-140 на твердом топливе

Д)Конструкция горелочного устройства во многом определяет интенсивность воспламенения факела, скорость смешения топлива с воздухом и максимальный уровень температур в ядре горения. Например, на котлах БКЗ-420-140-5 Карагандинской ТЭЦ-3, имеющих вихревые горелки с двумя каналами по вторичному воздуху, путем замедленного подмешивания вторичного воздуха к аэросмеси при сжигании экибастузского угля концентрация оксидов азота снижена с 800 до 600 мг/м 3 , а на котле ГТ-57 блока 500 МВт с 960 до 550 мг/м 3 .

Подача пыли высокой концентрации к горелкам (10—30 кг пыли на 1 кг воздуха) по трубопроводам малого диаметра (60—90 мм) приводит к снижению выбросов оксидов азота на 20%.

Е)Снижение избытка воздуха в топке при всех видах топлива приводит к снижению выброса оксидов азота. Предел применимости этого способа заключается в появлении в уходящих газах продуктов неполного сгорания (СО, Н2), увеличении содержания горючих в уносе, увеличении интенсивности шлакования поверхностей нагрева и высокотемпературной коррозии экранов.

Г)Предварительный подогрев топлив до 700° С изучен еще недостаточно. По предварительным данным этот метод позволяет снизить выброс NOX в 2—2,5 раза. Результат достигается предварительным (до подачи в топку) выделением части летучих.

Следует иметь в виду, что применение того или иного метода подавления NOX вызывает много трудностей. Объясняется это сложностью топочных процессов, разнообразием конструкции топок, горелочных устройств и свойств топлив.

В тех случаях, когда путем подавления образования NОХ в процессе сжигания топлива достичь требуемого снижения выбросов не удается, можно применить очистку от них.

Методы химической очистки газов от NOх разделяются на следующие группы:

-окислительные, основанные на окислении оксида азота в диоксид с последующим поглощением различными поглотителями;

-восстановительные, основанные на восстановлении оксида азота до азота и кислорода с применением катализаторов;

-сорбционные, основанные на поглощении оксидов азота различными сорбентами (цеолитами, торфом, коксом, водными растворами щелочей). Применительно к очистке дымовых газов котлов наиболее перспективны восстановительные методы. Наиболее изученный метод заключается в восстановлении оксидов азота с помощью аммиака. Этот метод основан на селективном взаимодействии аммиака с оксидами азота при определенных температурах.

При высоких (900—1100° С) температурах они протекают достаточно быстро (за доли секунды) без катализаторов. При более высоких температурах происходит разложение аммиака с образованием дополнительных оксидов азота; при меньших — реакция резко замедляется и аммиак будет выбрасываться в дымовую трубу. Для сокращения времени реакции и, следовательно, длины тракта, в котором она происходит, необходимо обеспечить хорошее перемешивание аммиака с дымовыми газами. Аммиак подается в свободный от поверхностей нагрева объем в верхней части газоходов котла в зоне пароперегревателя с газами или с паром. Необходимый для интенсивного перемешивания расход газов рециркуляции составляет около 15%, расход пара — от 1 до 3% паропроиз-водительности котла в зависимости от способа ввода и перемешивания пароаммиачной смеси с дымовыми газами. Требуемое отношение NH3/NOX составляет 0,9—1 стехиометрического. Весовой расход аммиака 0,5 части на одну весовую часть NO.

Дозирование аммиака должно осуществляться в зависимости от режима котла так, чтобы избежать проскока аммиака в атмосферу.

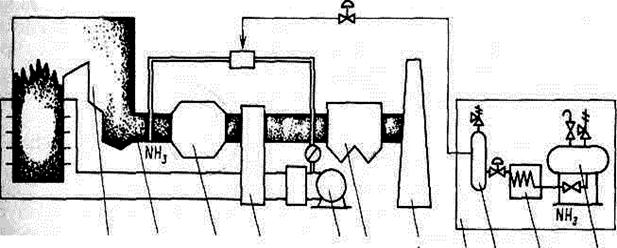

При более низких температурах газов (573—723 К) реакция разложения оксидов азота активно протекает только в присутствии катализаторов. В качестве катализатора используются оксиды различных металлов (титан, хром, ванадий).’ Они наносятся на элементы с развитой поверхностью, выполненные в виде гранул, пластин или сот. Установки разложения оксидов азота могут работать на котлах, сжигающих природный газ, мазут и уголь (рис. 3.6). Дымовые газы из котла /, пройдя экономайзер, поступают в реактор 3 с блоками катализатора. Перед реактором через распределительную систему форсунок 2 в газы вводится аммиак, разбавленный воздухом, который отбирается за дутьевым вентилятором 5. Аммиак подается со склада жидкого аммиака через испаритель 10. Блоки катализатора устанавливаются в реакторе в несколько слоев. Эффективность разложения NOх с использованием катализатора достигает 90%.

1 2 3 4 5 6 7 8 9 10 11

Рисунок 3.6- Схема установки для разложения оксидов азота:

1 — котел; 2—ввод аммиака; 3 — реактор с катализатором; 4 — воздухоподогреватель; 5—вентилятор; 6 — электрофильтры; 7—дымовая труба: 8—система питания аммиаком; 9—хранилище жидкого аммиака; 10—испаритель; 11 — емкость

Через несколько тысяч часов работы эффективность катализатора на пылеугольных котлах (по опыту их работы за рубежом) снижается. В этом случае возможно добавление еще одного ряда блоков катализатора.

Для снижения концентрации NOх с 800 до 200 мг/м 3 на энергоблоке на угле 500 МВт требуется 0,7 т/ч газообразного аммиака. При условии автоматизации процесса остаточная концентрация аммиака в дымовых газах составляет 0,005%.

За последние годы делались попытки использования различных присадок к топливу с целью снижения выхода оксидов азота при горении. Интересные исследования выполнены в Среднеазиатском филиале института ВНИИпромгаз.

При добавке минеральной присадки типа ВТИ-4 (10%-ный водный раствор хлористого магния), предназначенной для снижения высокотемпературной сульфидной и низкотемпературной сернистой коррозии в котле ПК-41-1 наблюдалось снижение выброса оксидов азота при сжигании мазута с 0,6 до 0,42 г/м 3 .

Источник

7.5. Снижение выбросов оксидов серы

Тепловые электростанции и котельные являются источником выброса соединений серы в атмосферу. Наличие в дымовых газах диоксида серы обусловлено постоянным присутствием в твердом и жидком топливе (и в природном газе некоторых месторождений) различных соединений серы – сульфидов и органических соединений. При окислительном сжигании топлива сера окисляется до диоксида

Восстановительное сжигание для получения генераторного газа производит сероводород H2S, который затем сгорает, образуя тот же диоксид

Диоксид серы, содержащийся в дымовых газах, практически не влияет на процесс производства энергии. Триоксид серы SO3обусловливает сернокислотную точку росы. По ней выбирают температуру уходящих газов котлов, и она является одним из основных факторов эффективной работы газоочистки.

Но практическое отсутствие воздействия SO2на процесс производства энергии «компенсируется» активным воздействием этого вещества на окружающую среду: диоксид серы в атмосфере под воздействием озона, образующегося из кислорода воздуха под действием солнечного света, окисляется до триоксида серыSO3, который соединяется с водяным паром и образует пары серной кислоты.

Плотность паров серной кислоты, равно как и паров азотной кислоты в 3–4 раза больше плотности воздуха. Эти пары под действием гравитации и с атмосферными осадками поступают в почву. В результате пресноводные водоемы и реки закисляются, что приводит к потере части флоры и фауны и замене их другими, более стойкими, но не обеспечивающими необходимую регенерацию воды. Кроме того, смесь серной и азотной кислот постоянно растворяет тяжелые металлы, вносит их в пресную воду и таким образом воздействует на живые организмы.

Сокращение выбросов соединений серы на ТЭС может быть осуществлено тремя способами:

путем очистки топлива от соединений серы до его сжигания;

связыванием серы в процессе горения;

в результате очистки дымовых газов.

Методы уменьшения выбросов оксидов серы на стадии подготовки топлива к сжиганиюшироко используются для жидкого и значительно реже для твердого топлива. Сера из нефти удаляется на нефтеперерабатывающих заводах в процессе гидрогенизации (или каталитического гидратирования) в присутствии кобальт-молибденового катализатора при температуре 250–500 °Cи давлении 1,4–10 МПа. В ходе каталитических реакций происходит распад серосодержащих органических соединений с образованием газообразного сероводорода, который отделяется и восстанавливается затем до элементарной серы.

В углях сера связана в пирите (колчеданная сера FeS2) и органических соединениях, которые удаляются: пиритная сера – физическими методами, органические соединения – термическими или химическими методами.

При физических методах уголь дробят; способы разделения основаны на разнице плотностей угля и пирита или их поверхностных свойствах.

Наиболее распространенным способом связывания серы в процессе горенияявляется способ сжигания углей в кипящем слое. Применение кипящего (псевдоожиженного) слоя при сжигании сернистых углей позволяет значительно уменьшить содержание оксидов серы и азота в дымовых газах. Для образования кипящего слоя на неподвижной решетке, через которую подается воздух под давлением, используется смесь дробленого угля с размерами частиц 1,5–6 мм, инертного материала (песка, золы и др.) и известняка. Под действием восходящего потока воздуха образуется суспензионный кипящий слой. Одновременно с процессом горения протекает процесс десульфуризации, поскольку в кипящий слой непрерывно вводится известняк, который состоит в основном изCaCO3.

В результате реакции, протекающей при температуре t≈ 800–850 °C, образуется гипс. Эффективность удаления серы в этом случае зависит от количества известняка. Поддержание соотношенияCa/Sпримерно в 1,5 раза больше стехиометрического позволяет на 80 % связатьSO2и на выходе из топки получать его концентрацию до 200 мг/м 3 .

В настоящее время широко применяются различные варианты и модификации процесса мокрой абсорбционной газоочисткис использованием в качестве сорбента суспензий на основе известнякаCaCO3или известиCaO(мокрый известняковый способ). Значительно реже используются методы мокрой очистки с применением сульфита натрияNa2SO3, сульфита аммония (NH4)2SO3и других компонентов.

Мокрый известняковый способ основан на интенсивной промывке дымовых газов в абсорбере, установленном за высокоэффективным золоуловителем, известняковой суспензией с получением двухводного гипса. Эта технология является абсолютно безопасной, поскольку и известняк, и гипс – нейтральные малорастворимые вещества.

Принципиальная схема сероочистки газов мокроизвестняковым способом представлена на рис. 7.2. Дымовые газы, покидающие котел 1, первоначально очищаются от летучей золы в золоуловителе2и охлаждаются в регенеративном подогревателе3до температуры точки росы водяных паров (примерно 55 °C). Дымовые газы после золоуловителя котла из абсорбера (мокрого скруббера)6поступают в регенеративный подогреватель очищенных газов, где их температура повышается до 70–90 °C. Суспензия известняка вводится в скруббер через систему сопл, размещенных в несколько ярусов по его высоте. В результате контактаSO2с каплями суспензии происходит связываниеSO2по реакциям:

Сульфит кальция доокисляется в сульфат пропуском воздуха через пульпу. В результате реакций может быть получен товарный гипс (CaSO4·2H2O), который экологически безвреден и может быть использован в строительстве. Степень десульфуризации газов при реализации мокрого известнякового метода может достигать 90 %. Капиталовложения на установку составляют 15–25 % стоимости электрической станции, а эксплуатационные затраты – до 10 % стоимости произведенной электроэнергии. Одной из главных проблем, возникающих при эксплуатации абсорберов, является предотвращение отложений (выпадения осадка) и нарушение циркуляции суспензии из-за закупорки в линиях ее подачи.

Рис. 7.2. Схема сероочистки газов мокрым известняковым способом:

1 – котел; 2 – золоуловитель; 3 – регенеративный подогреватель очищенных от SO2 газов; 4 – дымовая труба; 5 – каплеуловитель; 6 – абсорбер (мокрый скруббер); 7 – бак-окислитель; 8 – сепаратор; 9 – пресс-фильтр

В последнее время все большее распространение находит мокросухой способочистки от оксидов серы известьюCa(OH)2или содойNa2CO3.

Мокросухим называется такой способ, когда в полый абсорбер, продуваемый дымовыми газами, впрыскивают суспензию, которая связывает диоксид серы, а жидкость суспензии за счет теплоты дымовых газов полностью испаряется. При этом имеют место реакции с образованием сульфитов кальция или натрия:

Если абсорбер устанавливается перед золоуловителем, то продукты сероочистки улавливаются золоуловителем и отправляются в золоотвал. Если же абсорбер находится за золоуловителем, то устанавливается специальный пылеуловитель для очистки дымовых газов от сульфита кальция. Эффективность очистки дымовых газов этим методом может достигать 90 %.

К преимуществам мокросухого способа относятся: простота технологической схемы; меньшие, чем при мокром известняковом способе, капитальные затраты; меньший расход тепловой энергии на подогрев дымовых газов по сравнению со схемой мокрого известнякового способа; отсутствие сточных вод.

Недостатками способа являются: значительное энергопотребление (3–6 % мощности ТЭС); повышенный расход дорогих реагентов (извести или соды); низкое качество сухих отходов (отсутствие гипсовых вяжущих веществ); необходимость установки системы очистки дымовых газов от твердых частиц (продуктов реакций) после абсорбера.

Источник