Методы снижения сварочных напряжений и устранения остаточных деформаций

Сообщение об ошибке

Методы снижения сварочных напряжений и устранения остаточных деформаций

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

Снятие сварочных напряжений путем термообработки. Для полного снятия напряжений сварные соединения подвергают термообработке. С этой целью при сварке углеродистых конструкционных сталей проводят общий высокий отпуск конструкции (нагрев до 630 — 650 º С с выдержкой при этой температуре в течение 2- 3 мин на 1 мм толщины металла). Охлаждение должно быть медленным для того, чтобы при его прохождении снова не возникли напряжения. Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Во многих случаях деталь охлаждают до температуры 300 º С с печью, а затем на спокойном воздухе.

При высоком отпуске сварочные напряжения снимаются вследствие того, что при температуре 600 º С предел текучести металла близок к нулю и материал практически не оказывает сопротивления пластической деформации, в процессе которой происходит релаксация сварочных напряжений. При температуре отпуска 600 — 620 º С наблюдается некоторое охрупчивание металла, порог хладноломкости перемещается в сторону положительных температур. Особенно это проявляется на сталях, содержащих ванадий. Снижение температуры отпуска до 550 — 560 º С устраняет указанный недостаток.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

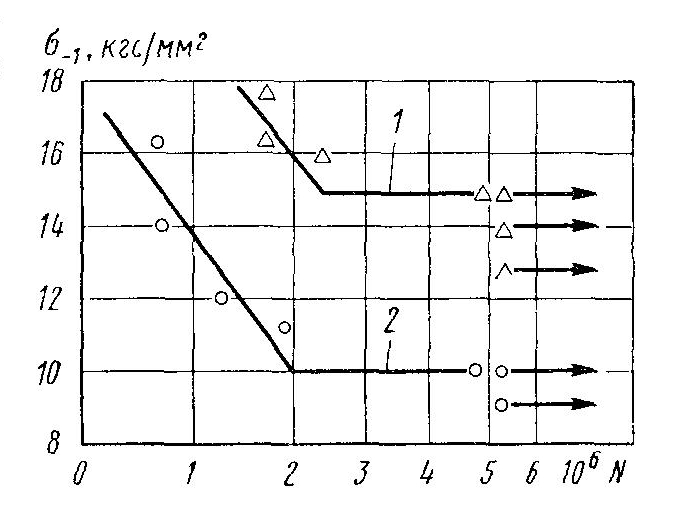

Снятие сварочных напряжений с помощью аргоно-дуговой обработки. Одной из мер снятия сварочных напряжений является расплавление участка перехода от шва к основному металлу неплавящимся электродом в аргоне. При этом нарушается равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое и пластическое состояние. Естественно, что при кристаллизации расплавленного металла будут вновь возникать напряжения, однако они сравнительно малы, так как количество этого металла во много раз меньше, чем металла шва. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60 — 70%. Получаемый при этом плавный переход от шва к основному металлу способствует значительному повышению прочности сварных соединений при переменных нагрузках (рис. 1.)

Рис. 1. Кривые выносливости сварных образцов из стали 10Г2Б с накладками: 1 — швы оплавлены; 2 — швы не обработаны

Снятие сварочных напряжений путем проковки металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в шве и околошовной зоне создать дополнительные пластические деформации. Это достигается проковкой швов. Проковку производят в процессе остывания металла при температурах 450 º С и выше либо от 150 º С и ниже. В интервале температур 400 — 200 º С в связи с пониженной пластичностью металла при ее проковке возможно образование надрывов. Специаль ный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6 — 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Проковка сварного соединения также способствует повышению усталостной прочности конструкции.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

Устранение деформации путем термической правки. При термической правке нагрев производят газокислородным пламенем либо электрической дугой неплавящимся электродом. Температура нагрева деформированного участка при термической правке составляет 750 — 850 º С. Нагретый участок стремится расшириться, однако окружающий его холодный металл ограничивает возможность расширения, в результате чего возникают пластические деформации сжатия. После охлаждения линейные размеры нагретого участка уменьшаются, что приводит к уменьшению или полному устранению деформаций

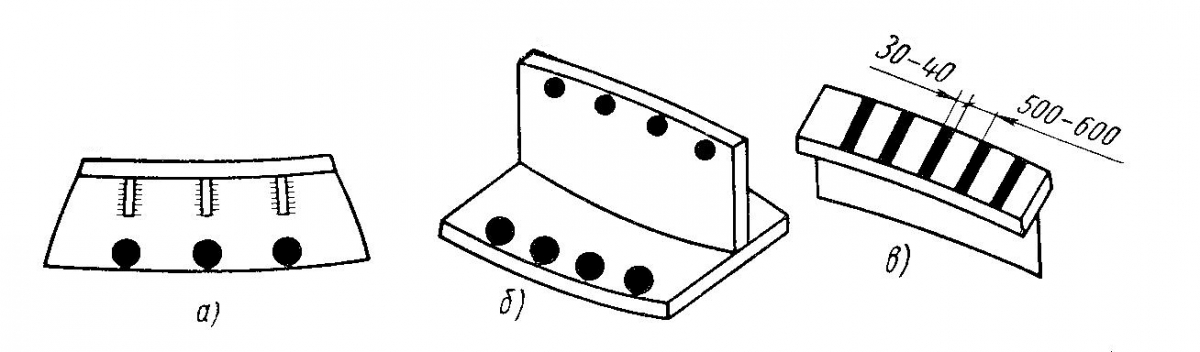

На рис. 2, а показаны деформированная балка с приваренными косынками и места, подлежащие нагреву при правке. Если балка таврового сечения деформируется после сварки в сторону пояса, то рекомендуется править ее, как показано на рис. 2, в, и нагревать ряд участков самого пояса. В практике часто наблюдается сложная деформация стенки и пояса (рис. 2, б). Для устранения такой деформации производят нагрев как вертикальной стенки, так и пояса.

Рис. 2. Правка деформированной тавровой балки нагревом (кружками и полосками указаны места нагрева): а — правка при вогнутой полке, б — правка при сложной деформации, в — правка при выпуклой полке

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

Источник

МЕТОДЫ УМЕНЬШЕНИЯ СВАРОЧНЫХ НАПРЯЖЕНИЙ, ДЕФОРМАЦИЙ И ПЕРЕМЕЩЕНИЙ В КОНСТРУКЦИЯХ

В основе известных методов уменьшения сварочных напряжений и искажений форм сварных конструкций лежат три основных способа нх регулирования.

1. Уменьшение объема металла, вовлекаемого в пластическую деформацию на стадии его нагрева, и уменьшение самой пластической деформации.

2. — Создание в зонах пластических деформаций, возникших от нагрева, дополнительных деформаций противоположного знака. Это может быть выполнено как при остывании, так и после полного охлаждения.

3. Компенсация возникающих деформаций и перемещений путем симметричного расположения швов, создания дополнительных зон пластических деформаций, предварительного перемещения, обеспечения свободной усадки и др.

Рассмотрим некоторые методы, используемые в производстве.

Подогрев при сварке изменяет поля температуры и сварочных деформаций, а также в ряде случаев и свойства металла, воздействуя на термический цикл. При этом изменяются напряжения, создаваемые структурными превращениями. В отношении пластических деформаций подогрев, с одной стороны, уменьшает предел текучести, модуль упругости и перепад температур. Эго способствует уменьшению максимальных остаточных напряжений. С другой стороны, он расширяет зону пластических деформаций, если тепловложенне при сварке остается прежним. При подогреве до очень высоких температур, при которых а7 мало, остаточные напряжения также весьма малы.

Проковка применяется как в процессе сварки по остывающему металлу, так и после полного остывания. Проковкой осаживают металл по толщине, создавая пластические деформации удлинения в плоскости, перпендикулярной направлению удара. Этим достигают уменьшения растягивающих или даже появления сжимающих остаточных напряжений. Эффект от проковки зависит от температуры, количества теплоты, которое выделяется при проковке, и значения пластической деформации. Если температура в зоне проковки выше, чем в остальном (не — прокованном) металле, то в процессе последующего остывания и температурного сокращения металла сжимающие напряжения будут уменьшаться и могут перейти даже і* растягивающие. Г)ри холодной проковке нагрев обычно невелик и можно создать высокие сжимающие напряжения. Проковка ведется механизированным инструментом с малыми (6. . .7 м/с), средними (до 100 м/с) н высокими (более 100 м/с) скоростями движения бойка. Проковка маневренна, в этом ее преимущество перед другими методами. Следует опасаться снижения пластичности металла при проковке.

При импульсной обработке взрывом используют заряды ленточного типа, которые укладывают на обрабатываемые поверхности. Взрыв, который проводят в специальной камере, создает напряжения в поверхностном слое. Применяется этот метод как средство повышения выносливости сварных соединений при переменных нагрузках. При такой обработке происходит перераспределение остаточных напряжений.

Прокатка зоны сварного соединения используется главным образом для уменьшения остаточных перемещений или для заглаживания швов. В местах прокатки растягивающие напряжения уменьшаются и могут стать сжимающими.

Приложение нагрузок. Во время сварки нагрузки прикладывают так, чтобы в зоне сварки создать растягивающие напряжения. Это уменьшает остаточные напряжения растяжения и усадочную силу Яус. Если нагружение производится после сварки, необходимо, чтобы напряжения от нагрузки складывались с остаточными растягивающими напряжениями и вызывали пластические деформации. После снятия нагрузки напряжения снижаются. Для полного снятия собственных напряжений напряжения от нагрузки должны быть близки к пределу текучести металла, что обычно трудно достижимо.

Применяют как статическое, так и вибрационное нагружение. В последнем случае напряжения снижаются незначительно, но этого бывает достаточно, чтобы в дальнейшем сумма рабочих и остаточных напряжений не искажала размеров конструкций при эксплуатации.

Создание неравномерных нагревов и охлаждений. Если создать с двух сторон сварного соединения нагретые зоны, то металл, расширяясь, вызовет растяжение вдоль шва и сжатие поперек шва. Такая схема напряжении благоприятна для протекания пластических деформаций в направлении вдать шва, что как раз необходимо для снятия остаточных растягивающих напряжений. Перемещая зоны нагрева вдать шва, охлаждая металл позади источника теплоты, процесс можно сделать непрерывным.

Если создавать концентрированное охлаждение участка с растягивающими напряжениями, то он будет сокращаться и вызывать суммирование остаточных напряжений с растягивающими напряжениями от охлаждения. Это вызовет пластическую деформацию и последующее снижение остаточных напряжений после выравнивания температур.

Местный концентрированный нагрев отдельных зон применяют, чтобы вызвать усадку металла в месте нагрева и создать напряжения сжатия в соседних зонах. Как средство регулирования напряжений он находит ограниченное применение, ко для правки конструкций такой прием используют широко.

Отпуск сварных конструкций применяют для изменения структуры н свойств металла, а также для снижения остаточных напряжений. Применение отпуска для снижения остаточных напряжений целесообразно, если предъявляются повышенные требования к прочности сварной конструкции и точности ее размеров при последующей эксплуатации. Кроме того, иногда целесообразно восстановить пластические свойства в зонах, где концентрировались пластические деформации при сварке, и повысить сопротивляемость хрупким разрушениям. В остальных случаях применение отпуска не рекомендуется нз-за повышения стоимости производства конструкций

Различают: общий отпуск, когда равномерно нагревают изделие целиком; местный — нагревают лишь часть конструкции в зоне сварного соединения; поэтапный — источник нагрева движется вдоль конструкции, например трубы или оболочки, и последовательно нагревает ее участки; поэлементный — термической обработке подвергают узлы сварной конструкции, а затем сваривают их между собой. Основное достоинство отпуска как метода снижения остаточных напряжений в том, что он не вызывает пластических деформаций, которые бы уменьшали пластичность металла.

Операция отпуска состоит из четырех стадий: на: рева, выравнивания температур, выдержки и остывания. В основном напряжения снимаются на стадии нагрева (рис. 6.45). Степень снижения напряжений зависит в основном от достигнутой температуры и мало зависит от скорости нагрева. В процессе выдержки происходит дополнительно некоторое снижение напряжений а,, которое происходит в соответствии с формулой

°у = >—0,7 Р0 так, чтобы собственные напряжения были уравновешены в пределах узкой зоны и не передавали сжимающие усилия на остальную часть конструкции. Нели в шве нежелательно снижать пластические свойства металла при прокатке (рнс. 6.47, яе), то прокатывают при повышенных усилиях только зону термического влияния, добиваясь устранения деформаций за счет напряжений сжатия в зоне термического влияния. Для нахлесточных соединений суммарная толщина SpaC4 при использовании формул (6.57) и (6.58) равна 2s. Прокатка может применяться и для устранения деформаций от точечных сварных соединений.

Если прокатка не дает достаточного исправления, то ее можно повторить. Повторная прокатка по одному и тому же месту при неизменном усилии вызывает затухающую пластическую деформацию, составляющую не более 10. . .15% от деформации предыдущего пропуска. Для получения большей пластической деформации при повторных прокатках следует повысить усилие. Механическая правка прокаткой требует высокого качества сборки перед сваркой и определенной очередности сборки, сварки и правки. Если сварка одного из швов не ухудшает качества сборки второго, то исправление может выполняться после сварки обоих швов.

Устранение деформаций прокаткой осуществляется на элементах толщиной до 8. . ,12 мм, но возможно и на бблмних толщинах. Для получения равномерной пластической деформации металла по толщине s отношение d/s не следует принимать менее 15. . .20. Прокатка может применяться на изделиях из сталей, титановых и алюминиевых сплавов. Не рекомендуется применять прокатку для конструкций из малопластичных материалов. При наличии коррозионной среды требуется проверка влияния прокатки на коррозионную стойкость сварных соединений.

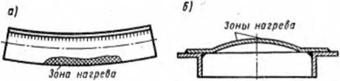

Термические способы также основаны на создании пластических деформаций необходимого знака. При местных нагревах (так называемая термическая правка) создают пластические деформации укорочения. Эго означает, что нагрев, как правило, должен проводиться вне зон пластических деформаций, возникших при сварке. Например, в изогнутых балках нагревают более длинную сторону (рис. 6.48,о) и вызывают обычную у. адку металла, как при сварке. Усадочная сила после местного нагрева выпрямляет балку. В листах, потерявших устойчивость от

напряжений сжатия (рис. 6.48, б), создают нагревы и усадку в зонах сжатия. Сокращение листа в результате термической правки и последующего остывания обеспечивает его выпрямление. Углеродистые стали обычно нагревают газовым пламенем до 600. . .800 °С. Нагрев ведут пятнами или полосами. Необходимо стремиться к кратковременному и концентрированному нагреву, чтобы соседние зоны оставались ненагретымн и сопротивлялись расширению нагретого металла, вызывая в нем усадку.

Рис. 6.48. Использование местного нагреза для создания усадки

О результатах правки можно судить лишь после полного остывания конструкции. Листовые элементы иногда после нагрева осаживают молотками на плоскость. Так как нагретый металл имеет низкий предел текучести, то он легко осаживается и в нем при этом возникают пластические деформации укорочения.

Успех правки зависит от квалификации и опыта правщика, так как технологу трудно регламентировать и контролировать все параметры правки. Благодаря простоте, универсальности и маневренности термическая правка нашла широкое применение в производстве.

Термическая правка путем общего нагрева детали при отпуске без использования приспособлений невозможна, так как напряжения снижаются как в зонах растяжения, так и в зонах сжатия. Равновесие сил почти не нарушается, а следовательно, перемещения сохраняются. Если с помощью жесткого приспособления детали придать нужную форму, а загем поместить ее вместе с приспособлением в печь, то будет происходить релаксация напряжений до низкого уровня. При освобождении детали из приспособления после отпуска она не деформируется и сохраняет ту форму, которую ей придали. К этому, довольно дорогому способу правки прибегаю! в тех случаях, когда другими методами не удается добиться необходимого эффекта

Источник