- Методы получения углеродных нанотрубок

- Синтез углеродных нанотрубок — Synthesis of carbon nanotubes

- СОДЕРЖАНИЕ

- Дуговый разряд

- Лазерная абляция

- Плазменная горелка

- Химическое осаждение из паровой фазы (CVD)

- ССЗ сверхвысокого роста

- Метод жидкого электролиза

- Среды с естественным, случайным и контролируемым пламенем

- Очищение

- Удаление катализаторов

- Проблемы, связанные с приложением

Методы получения углеродных нанотрубок

Дуговой разряд (Arc discharge). Первым методом получения углеродных нанотрубок является метод дугового разряда, использующий термическое распыление графитового электрода в плазме дугового разряда, сформированного в атмосфере гелия (He). Метод, использованный в 1991 году японским ученым С. Иджимой, отличался от метода получения фуллеренов тем, чтоздесь использовались более низкие плотности тока дугового разряда, более высокое давление гелия, катоды большего диаметра, при этом электроды не входили в соприкосновение между собой, а находились на некотором расстоянии друг от друга во время горения дуги. В этих условиях испаряющийся с анода углерод конденсируется на катоде в виде осадка преимущественно цилиндрической формы. В дальнейшем для увеличениявыхода нанотрубок в продуктах распыления в графитовый стержень стали вводить катализатор (смеси металлов группы железа).

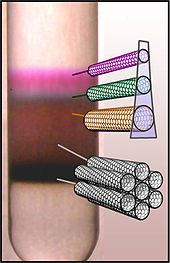

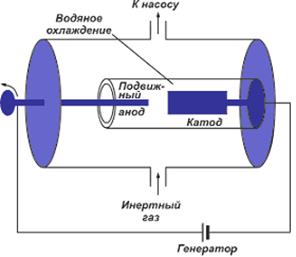

Типичная схема электродуговой установки для изготовления материала, содержащего нанотрубки и фуллерены, а также другие углеродные образования, показана на рис. 2.19.

Рис. 2.19. Схема установки для получения нанотрубок методом дугового разряда

Дуговой разряд возникает и горит в камере с охлаждаемыми водой стенками при давлении буферного газа (гелий или аргон) порядка 500 мм рт. ст. Межэлектродное расстояние, равное обычно 1 – 2 мм, устанавливается автоматически. Чтобы получить максимальное количество нанотрубок, ток дуги должен быть порядка 50 – 100 А, напряжение около 20 – 25 В, температура электронной плазмы порядка 4000 К. В этих условиях графитовый анод интенсивно испаряется, поставляя отдельные атомы или пары атомов углерода, из которых на катоде или на охлажденных водой стенках камеры формируются углеродные нанотрубки. В большинстве случаев на катоде образуется твердый депозит – осадок макроскопического размера (в виде плоского пятна диаметром 11 – 12 мм и толщиной до 1 – 1,5 мм). Он состоит из наносвязок – нитей длиной 1 – 3 мкм и диаметром от 20 до 60 нм, содержащих 100 – 150 уложенных в гексагональную упаковку однослойных или многослойных нанотрубок. Нити наносвязок и отдельные нанотрубки часто образуют беспорядочную (а иногда и упорядоченную) сеть, похожую на паутину. Пространство этой паутины заполнено другими компонентами частиц углерода, т. к. электронная плазма дуги неоднородна, в результате чего не весь графит идет на строительство нанотрубок. Из большей части графитового анода образуются различные наночастицы или даже аморфный углерод, которые можно назвать общим словом – сажа.

Чтобы освободиться от других углеродных образований, депозит подвергают ультразвуковой обработке в какой-либо жидкости: этаноле, толуоле, дихлорэтане и других неполярных растворителях. В результате диспергации можно получить как отдельные нанотрубки, так и нерасщепленные наносвязки. Для отделения сажи раствор после диспергации заливают в центрифугу. То, что получится в результате этого, и есть нужный раствор, содержащий нанотрубки или наносвязки, которые затем используют для исследований и практического использования.

На выход нанотрубок влияет множество факторов. Наиболее важным является давление Не в реакционной камере, которое в оптимальных, с точки зрения производства УНТ, условиях составляет 500мм рт. ст. Другим не менее важным фактором является ток дуги. Максимальный выход УНТ наблюдается при минимально возможном токе дуги. Эффективное охлаждение стенок камеры и электродов также важно для избежание растрескивания анода и его равномерного испарения, что влияет на содержание УНТ в катодном депозите. При оптимальных параметрах процесса на катоде осаждается около 90 % массы анода.

Использование автоматического устройства, поддерживающего межэлектродное расстояние на фиксированном уровне, способствует увеличению стабильности параметров дугового разряда и обогащению нанотрубками материала катодного депозита. Добавление в зону реакции атомов металлов 3d-группы существенным образом меняет морфологию продуктов конденсации и увеличивает производительность. Наиболее высокая эффективность получения однослойных УНТ достигается при использовании смешанных катализаторов, в состав которых входят два или три металла 3d-группы. Кроме этого, эффективной для их получения оказалась и группа платины.

Отличительной особенностью рассматриваемого способа синтеза УНТ является то, что именно с его помощью получают наиболее качественные нанотрубки длиной до нескольких микрометров с близкими морфологическими показателями и диаметром от 1 до 5 нм. Вместе с тем следует отметить, что достижение такого высокого качества сопряжено с большими технологическими трудностями, связанными, в первую очередь, с необходимостью осуществления многостадийной очистки продукта от сажевых включений и других примесей.

Лазерная абляция (Laser ablation). Метод основан на испарении в высокотемпературном реакторе мишени, содержащей графит. Нанотрубки появляются на охлаждаемой поверхности реактора как конденсат испарения графита. В данном методе синтезируются в основном однослойные УНТ при испарении смеси углерода и переходных металлов лазерным лучом из мишени, состоящей из сплава металла с графитом. По сравнению с методом дугового разряда, прямое испарение позволяет обеспечить более детальный контроль условий роста и производить нанотрубки высокого качества. Фундаментальные же принципы, лежащие в основе производства однослойных УНТ методом лазерного испарения такие же, как и в методе дугового разряда: атомы углерода начинают скапливаться и образовывать соединение в месте нахождения частиц металлического катализатора. В установке (рис. 2.20) сканирующий лазерный луч фокусировался в 6 – 7 мм пятно на мишень, содержащую металл и графит. Мишень помещалась в кварцевую трубу, наполненную при повышенном давлении аргоном, нагретым до 1200 °С. Сажа, которая образовывалась при лазерном испарении, уносилась потоком аргона из зоны высокой температуры и осаждалась на охлаждаемый водой медный коллектор, находящийся на выходе из трубы.

Рис. 2.20. Схема установки для получения нанотрубок методом лазерной абляции

Выход продукта в этом методе – около 70 %. С его помощью получают преимущественно однослойные УНТ с диаметром несколько нанометров, объединенные в жгуты диаметром десятки нанометрови длиной десятки микрометров.

В методе лазерной абляции по сравнению с методом дугового разряда число параметров, определяющих производительность и морфологию УНТ, гораздо меньше. Поэтому для него перспектива синтеза УНТ для промышленного применения представляется более реальной. Вместе с тем следует отметить, что реализация лазерного синтеза предусматривает использование очень дорогого и сложного в эксплуатации оборудования, требует большого количества затрачиваемой энергии. Образование углеродного пара происходит при 3000 °С из твердой фазы (мишени) в сильно неравновесном состоянии. Сформированные таким образом нанотрубки смешаны с материалом мишени, что делает затруднительной очистку и, следовательно, практическое использование полученного материала.

Химическое осаждение из газовой фазы (Chemical vapor deposition, CVD).Метод каталитического осаждения паров углерода был разработан еще в 1959 году, однако до 1993 года никто не предполагал, что в этом процессе можно получать нанотрубки. Метод основан на том, что в газообразных соединениях углерода (метан, ацетилен, моноксид углерода и др.) под воздействием газоразрядной плазмы или тепла от резистивных нагревателей происходит образование химически-активного углерода. Далее происходит его распыление над разогретой подложкой, покрытой катализатором (обычно это переходные металлы первой группы таблицы Менделеева – Fe, Co, Ni и их сплавы), в результате чего на подложке образуются однослойные или многослойные УНТ.

Обычно синтез нанотрубок происходит в два этапа: приготовление катализатора и собственно рост нанотрубок. Нанесение катализатора осуществляется распылением переходного металла на поверхность подложки, а затем, используя химическое травление или отжиг, инициируют формирование частиц катализатора, на которых в дальнейшем происходит рост нанотрубок. Для эффективного роста нанотрубок необходимо, чтобы активные центры катализаторной массы имели малые размеры. Использование высокодисперсных порошков с микрометрическими размерами, достижимыми путем механического диспергирования, представляется малоэффективным.

В зависимости от диаметра частиц катализатора могут расти исключительно однослойные, либо многослойные УНТ. На практике данное свойство широко используется в технологии создания зондов для сканирующей зондовой микроскопии. Можно, например, закрепить наночастицу катализатора на конце кремниевой иглы кантилевера, после чего вырастить на ней нанотрубку, которая выполнит функцию зонда микроскопа. Микроскоп с таким зондом будет обладать значительно лучшими характеристиками по сравнению с аналогичным микроскопом, в котором зонд изготовлен по обычной технологии. В частности, можно значительно повысить разрешающую способность зондового микроскопа. Это важно как проведении исследований поверхности образцов, так и при проведении литографических операции.

Схема установки для получения УНТ методом каталитического пиролиза углеводородов представлена на рис. 2.21. В качестве катализатора обычно используется железо, никель или кобальт, которые образуются в восстановительной среде из их газообразных соединений. Смесь таких газообразных соединений с углеводородом распыляется в реакционную камеру либо направленным потоком аргона, либо с использованием ультразвукового распылителя. Полученный аэрозоль вместе с потоком аргона поступает в кварцевый реактор. В зоне печи предварительного нагрева аэрозольный поток прогревается до температуры

250 °С, происходит испарение углеводорода и начинается процесс разложения металлсодержащих соединений. Далее аэрозоль попадает в зону печи пиролиза, температура в котором составляет

900 °С. При этой температуре происходит процесс образования микро- и наноразмерных частиц катализатора, пиролиз углеводорода, образование на частицах металла и стенках реактора различных углеродных структур, в том числе нанотрубок. Затем газовый поток поступает в зону охлаждения. Продукты пиролиза осаждаются в конце зоны пиролиза на охлаждаемом водой медном стержне.

Упрощенно механизм роста УНТ заключается в следующем. Углерод, образующийся при термическом разложении углеводорода, растворяется в наночастице металла. При достижении высокой концентрации углерода в частице на одной из граней частицы-катализатора происходит энергетически выгодное выделение избыточного углерода в виде искаженной полуфулереновой шапочки. Так зарождается нанотрубка. Разложившийся углерод продолжает поступать в частицу катализатора, и для сброса избытка его концентрации в расплаве нужно постоянно избавляться от него. Поднимающаяся полусфера (полуфуллерен) с поверхности расплава увлекает за собой растворенный избыточный углерод, атомы которого вне расплава образуют связь С-С, представляющую собой цилиндрический каркас-нанотрубку.

Рис. 2.21. Схема установки для каталитического пиролиза УНТ методом CVD

Типичная длина УНТ, синтезируемых при использовании метода CVD, составляет несколько микрометров. Согласно общепринятым представлениям о механизме роста УНТ, основной фактор, препятствующий дальнейшему росту нанотрубок, связан с отравлением катализатора, эффективность действия которого снижается по мере роста УНТ. При добавлении паров воды, которая, предотвращает окисление поверхности катализатора, продолжительность эффективной работы катализатора возрастает настолько, что длина синтезируемых нанотрубок достигает величины несколько миллиметров. Имеются сообщения о получении УНТ длиной 4 см. Это создает серьезные предпосылки для массового производства длинных нанотрубок, как основы для получения новых сверхпрочных материалов. Кроме того, он позволяет получать вертикально ориентированные нанотрубки на нужной подложке, а также контролировать их рост посредством катализатора.

Следует отметить, что свойства пиролитических УНТ отличаются от тех, что получены дуговым и абляционным методом. Как правило, они содержат большее количество дефектов, имеют широкий разброс по диаметрам и длинам, большие межслоевые расстояния. Поэтому, несмотря на кажущуюся простоту технологии пиролизные методы синтеза требуют тщательного подхода к выбору используемых параметров, изучению и оптимизации кинетических характеристик процесса.

Источник

Синтез углеродных нанотрубок — Synthesis of carbon nanotubes

| Часть цикла статей о |

| Наноматериалы |

|---|

|

| Углеродные нанотрубки |

|

| Фуллерены |

|

| Другие наночастицы |

|

| Наноструктурированные материалы |

|

|

Научный портал

Научный портал