Pereosnastka.ru

Обработка дерева и металла

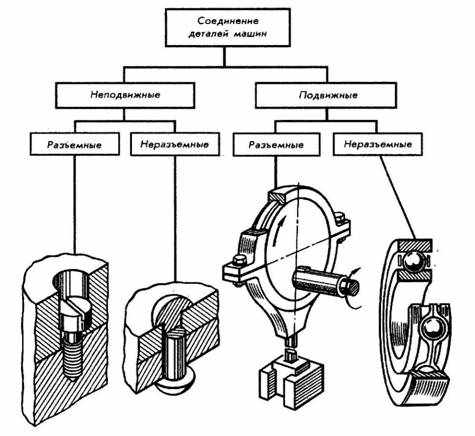

При сборке механизмов и машин ряд деталей соединяют между собой, образуя неразъемные или разъемные соединения. Неразъемные соединения получают сваркой, прессовкой, склеиванием, паянием, клепкой. При этом разборка сборочной единицы возможна лишь при разрушении крепления или самих деталей. Разъемные соединения — это резьбовые, шпоночные, шлицевые и другие соединения, которые можно разбирать без их повреждения и разрушения.

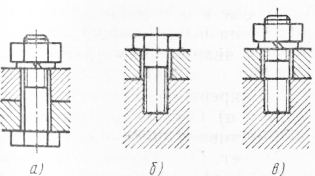

Основными резьбовыми соединениями являются соединения болтами, винтами и шпильками.

Болтовое соединение применяют для скрепления соединяемых деталей при помощи болта и гайки. Соединение винтами отличается от болтового тем, что винт ввинчивают в резьбовое отверстие детали, гайка отсутствует. Соединение шпильками применяется в условиях частой разборки соединяемых деталей или при невозможности по конструктивным особенностям применить другое крепление. Сначала шпильку ввинчивают в деталь при помощи шпильковерта или при помощи двух законтренных гаек на одном конце шпильки, затем закрепляют соединение гайкой.

При закреплении гаек, болтов и винтов длина рукоятки гаечного ключа не должна превышать 15D, где D — диаметр резьбы в миллиметрах. Указанная длина обеспечивает нормальную затяжку и исключает возможные срывы резьбы.

При сборке резьбового соединения сначала завинчивают гайку или винт без ключа до легкого соприкоснования их опорной поверхности с закрепляемой деталью, но без качания. Слишком большое качание (в резьбе) может привести к срыву резьбы при затяжке соединения. После этого производят завинчивание ключом до отказа.

При сборке резьбовых соединений необходимо соблюдать следующие технические требования:

— болты и гайки нужно подбирать так, чтобы их головки были одинакового размера;

— резьбовые концы болтов и шпилек должны выступать из гайки не более чем на 2—3 нитки и иметь правильную форму;

— нельзя применять винты с поврежденными шлицами и поврежденной резьбой;

— шайбы под болты одинакового размера должны также иметь одинаковые диаметр и толщину;

— стопорение соединений с целью предотвратить самоотвинчив^ние болтов, винтов и гаек должно производиться правильно выбранными способами и средствами. Эти способы рассматриваются ниже.

Стопорение контргайкой. На основную гайку навинчивают дополнительную (контргайку), которую затягивают до отказа, при этом нижнюю гайку придерживают гаечным ключом; таким образом создают добавочное трение между резьбой болта или шпильки и резьбой гаек. Данный способ не устраняет полностью возможности самоотвинчивания.

Рис. 1. Основные конструктивные формы крепежных резьбовых соединений:

а — болтовое, б — винтовое, в — при помощи шпильки

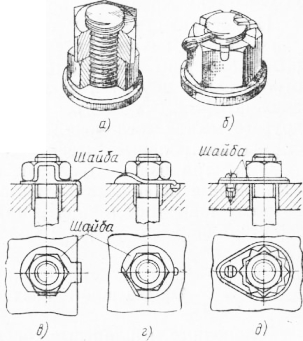

Рис. 2. Стопорение:

а — контргайкой, б — шплинтом, в, г — специальными шайбами, д — специальным замком

Стопорение шплинтом применяется в ответственных соединениях и в быстроходных машинах.

Стопорение пружинными шайбами. Эти шайбы благодаря своей упругости создают в резьбовом соединении натяг. При первом еще малозаметном движении самоотвинчивания шайба острыми кромками прорези врезается в тело детали и в тело гайки, препятствуя дальнейшему самоотвинчиванию. Недостаток этих шайб в том, что они часто ломаются.

Стопорение специальными средствами.

На рис. 2, в и г показано стопорение при помощи специальных шайб, а на рис. 2, д — специальным замком.

Стопорение проволокой применяют для парных болтов и целых групп. При стопорении проволокой необходимо следить за тем, чтобы натяжение проволоки было направлено в направлении затяжки винтов.

Для сборки резьбовых соедининений подготавливают сопрягающиеся поверхности соединяемых деталей. В ряде случаев необходимо плотно пригонять сопрягаемые поверхности припиловкой, шабровкой и даже притиркой.

Для повышения герметичности соединения плоскости разъема смазывают специальным герметиком, образующим тонкую пленку, не пропускающую масло. В отдельных случаях (если предусмотрено конструкцией) устанавливают специальные прокладки из бумаги, картона, паранита и других материалов.

При сборке болтовых соединений сначала завинчивают все винты или гайки до полного прикосновения с поверхностями детали, затем слегка затягивают и только в третий раз делают полную затяжку. Затяжку выполняют крест-накрест также в три приема, а при круглых деталях крепление осуществляют от центра к периферии.

При сборке резьбовых соединений для фиксации соединяемых деталей применяют конические и цилиндрические штифты. Отверстия под штифты сверлят после того, как собираемые детали выверены одна относительно другой и закреплены. В соединении ставят не менее двух штифтов, их следует располагать в самых удаленных один от другого местах соединения. При соединении деталей прямоугольной формы контрольные штифты следует располагать по диагонали.

Отверстия под контрольные штифты сверлят одновременно через соединенные детали, оставляя припуск на развертывание, величина которого зависит от типа штифта. После подготовки отверстий штифты забивают на место ударами молотка через подкладку из мягкого металла.

Сборка шпоночных и шлицевых соединений

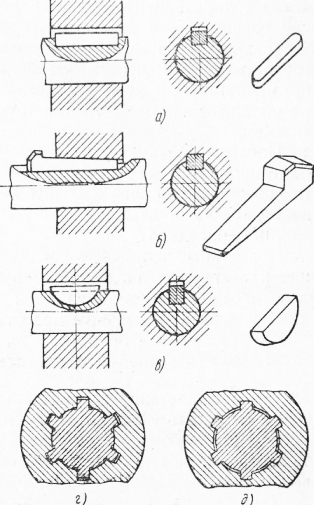

Шпоночные и шлицевые соединения служат для передачи усилий соединяемых деталей (валов, шкивов, зубчатых колес и др.) Сечение шпонок, шпоночных пазов и шлицев в соединяемых деталях подбирается в зависимости от диаметра вала и характера сопряжения.

Шпоночные соединения отличаются большой простотой, удобством сборки и разборки. Однако их главный недостаток заключается в том, что шпоночные пазы ослабляют сечение деталей и уменьшают жесткость при кручении, что нередко приводит к разрушению деталей соединения.

Шлицевые соединения обеспечивают большую прочность, так как вал меньше ослабляется шлицами, чем гнездами под шпонки.

Призматические шпонки используются в неподвижном и подвижном соединениях. Их закладывают в шпоночные пазы так, чтобы между верхней гранью шпонки и дном канавки насаживаемой детали был зазор. Так как крутящий момент передается боковыми гранями шпонки, ее запрессовывают с гарантированным натягом но боковым сторонам канавки.

Направляющими шпонками называют призматические, когда их используют в подвижном соединении. В этом случае призматическую шпонку устанавливают с менее плотной посадкой, но с дополнительным креплением в пазу винта, а в пазу перемещаемых деталей (зубчатые колеса, муфты и др.) делают более свободную посадку.

Клиновая шпонка представляет собой клин с уклоном 1 : 100. Шпонка запрессовывается между соединяемыми деталями. Сложность пригонки таких шпонок состоит в том, что угол наклона паза посаженной на вал детали должен совпадать с углом наклона шпонки. Пригонку выполняют припиливанием и пришабриванием по месту с проверкой на краску, для чего шпонку несколько раз устанавливают на место и определяют по отпечаткам краски участки, с которых снимают слой металла. При этом добиваются равномерного расположения пятен по всей поверхности с обеих сторон клина.

Сегментная шпонка передает крутящий момент через боковые стороны. Основным достоинством этого соединения является простота и дешевизна изготовления сегментных шпонок и пазов.

Шлицевые соединения образуются выступами и впадинами вала и ступицы по всей окружности сопряжения, направленными вдоль оси. Они предназначены Для передачи больших крутящих моментов. В этом соединении вал почти не ослаблен, потому что впадины выполняются неглубокими.

Профили шлицев разделяют на прямобочные, эвольвентные и треугольные. Самый распространенный — прямобочный, но применяют также шлицы с эвольвентным профилем, обеспечивающим лучшее Центрирование деталей. Треугольные шлицы используют только при небольших нагрузках.

При сборке шлицевых соединений, как правило, не должно быть никаких слесарно-пригоночных операций, потому что после механической обработки деталей таких соединений должна быть обеспечена полная их совместимость.

Рис. 3. Типовые шпоночные и шлииевые соединения:

а — шпонка призматическая, б — шпонка клиновая, в — шпонка сегментная, г — шлииевое соединение, центрируемое по внутреннему диаметру, д — шлицевое соединение, центрируемое по наружному диаметру

Шлицевые соединения могут быть подвижными и неподвижными и различают их по трем видам посадки: по внутреннему диаметру, по наружному диаметру и по боковым граням шлицев (на рисунке не показано).

Посадка по боковым граням шлицев применяется при условии, когда точность центрирования не имеет большого значения (карданное соединение в автомобилях, станках и др.).

Посадка по наружному диаметру шлицев обеспечивает высокую точность центрирования. Относительно простая в изготовлении, она применяется при условии, когда совмещаемые охватывающие детали не обладают высокой твердостью, так как они обрабатываются протяжками.

Посадка по внутреннему диаметру обеспечивает высокую точность центрирования, но сложна в изготовлении. Главное достоинство этого способа в том, что совмещаемые детали могут быть высокой твердости, обеспечивающей большую долговечность соединения при подвижных посадках.

Подвижные шлицевые соединения при сборке проверяют на биение и люфт (качку), неподвижные — только на биение.

Источник

Сборка неподвижных разъемных соединений.

Соединения деталей, применяемые в машино- и приборостроении, принято делить на подвижные, обеспечивающие перемещение одной детали относительно другой, и неподвижные,в которых две или несколько деталей жестко скреплены друг с другом (рис. 1.5.71).

Рис. 1.5.71 Виды соединения деталей.

Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные.

Разъемныминазываются такие соединения, которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, а также соединения, осуществляемые переходными посадками. При конструировании машин конструктор должен учитывать следующие требования, обуславливающие возможность построения высокопроизводительных технологических процессов общей и узловой сборки.

Прежде всего конструкция машин должна допускать возможность её сборки из предварительно собранных составных частей. Принцип узловой сборки позволяет осуществить параллельную сборку этих составных частей и изделия, значительно сокращать длительность цикла сборки машины. Конструктор должен предусмотреть возможность расчленения машины на рациональные составные части. Технологическое преимущество можно получить в том случае, когда механизмы изделия, выполняющие определенные функции, являются частями, сборку которых можно производить обособленно и независимо от других составных частей изделия. Эти составные части при передачей их на общую сборку проходят соответствующий контроль и испытания. Этим устраняется появление дефектов на общей сборке, повышается качество изделий.

В тех случаях, когда по условиям сборки, условием правильного функционирования собираемого соединения или условием приработки сопрягаемых деталей важно обеспечить определенное и единственное возможное относительное положение собираемых элементов в изделии, необходимо предусмотреть соответствующие установочные метки, контрольные штифты или смещенное (несимметричное) размещение крепежных деталей. Осуществление этих несложных конструктивных мероприятий позволяет исключать субъективные ошибки при сборке изделий и их ремонте.

Для достижения требуемой точности взаимного положения элементов собираемого изделия следует совмещать сборочные базы с измерительными, от которых задаются выдерживаемые при сборке размеры. Совмещение сборочно, технологической и измерительной баз обеспечивает более высокую точность сборки.

При сборке соединений с гарантированным зазором и натягом целесообразно иметь заходные фаски на наружной и внутренней поверхности, а также направляющие элементы (пояски) для устранения перекоса. Для облегчения сборки по двум поверхностям следует соединить их параллельно и последовательно.

Сборку резьбовых соединений следует облегчить с помощью заходных фасок или направляющих элементов на резьбовых поверхностях (заточек или канавок). Крепежные детали для повышения производительности сборки следует завертывать и затягивать торцевыми ключами. Для этой цели должно быть предусмотрено достаточно большое расстояние от оси резьбового элемента до стяжки корпусной детали. Расстояния между резьбовыми элементами должно быть достаточно большим для использования многошпиндельных завертывающих устройств. Гайки, расположенные на внутренних поверхностях деталей, следует шплинтовать; гайки, расположенные на наружных поверхностях деталей, можно ставить с пружинными шайбами, что облегчит сборку. Стопорение резьбовых деталей обеспечивается при наличии конической опорной поверхности у гаек и головок винтов. В этом случае отпадает необходимость шплинтовки и использования пружинных шайб. На прочность и герметичность соединения влияют качество материала детали и точность обработки сопрягаемых поверхностей.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Источник

Сборка неподвижных соединений

В процессе сборки узлов встречаются неразъемные и разъемные неподвижные соединения. К неразъемным относят сварные, паяные и заклепочные соединения. К разъемным неподвижным соединениям относят детали с прессовыми посадками.

Сборку неподвижных соединений проводят следующими способами: 1) сборку с нагревом детали; 2) сборку с охлаждением; 3) запрессовкой; 4) сборку с помощью болтов и шпилек.

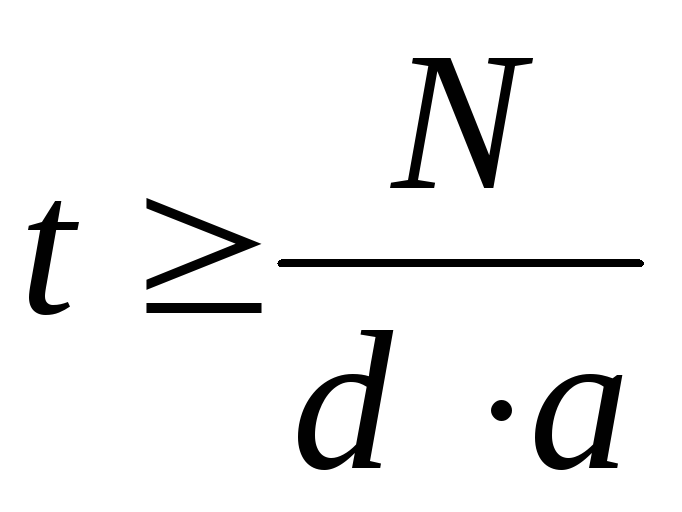

Сборка с нагревом детали. Детали в соединении вал – втулка часто собирают, нагревая втулку таким образом, чтобы расширение отверстия было больше натяга. Зависимость между натягом и температурой нагрева следующая:

где N – натяг, мм; d – диаметр вала, мм; а – коэффициент линейного расширения материала, t/°C; t – температура нагрева, °C.

Отсюда температура нагрева равна

С учетом остывания в процессе сборки практическую температуру нагрева берут в 2 раза выше расчетной. Однако следует понимать, что при нагреве не следует выходить за пределы темно-красного каления.

При сборке детали из сталей температура нагрева не должна превышать 700 °C. Следует также иметь в виду, что при нагреве может произойти отпуск закаленных деталей.

Охлаждение вала. В случае невозможности нагрева отверстия (большие габариты шкива, колеса, барабана и др., а также специальной закалки отверстия) сборку можно осуществить охлаждением вала с помощью жидкого воздуха, азота или кислорода при температуре 180 – 193°C. Для этого применяют специальное оборудование – ванны, сосуды Дьюара, деревянные ящики. При использовании жидкого кислорода во избежание взрыва на валу и в ванне не должно быть смазочных, лакокрасочных и других воспламеняющихся материалов. Кроме того, научно обосновано, что глубокое охлаждение упрочняет поверхность детали и повышает её износостойкость.

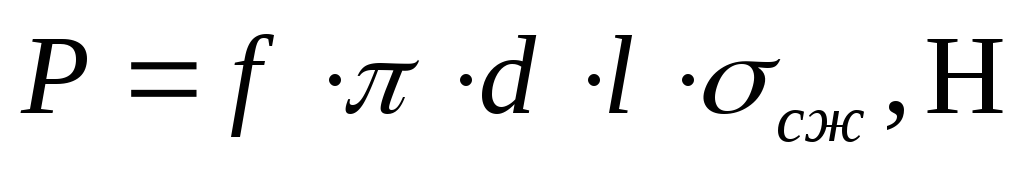

Запрессовка детали. Для запрессовки вала в отверстие подшипника либо цапфы необходимо создать определенное усилие, по которому подбирают оборудование: прессы гидравлические или винтовые, съемники. Наибольшее усилие запрессовки, необходимое для сборки соединения с натягом,

где f – коэффициент трения при запрессовке, f = 0,06–0,22; d и l – соответственно, диаметр и длина отверстия втулки, м; σсж – напряжение сжатия на контактной поверхности, Н/м 2 .

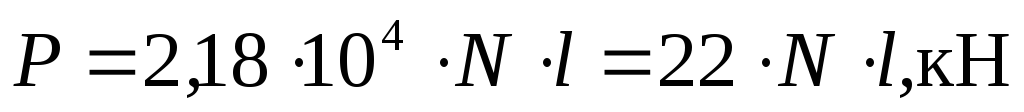

Поскольку σсж на практике определить довольно сложно, то применяют следующие зависимости для стального вала и стальной втулки:

для стального вала и чугунной втулки зависимость

Сборка на болтах и шпильках. При многоболтовом соединении следует избегать перекосов. Болты должны быть затянуты равномерно, без срыва резьбового соединения.

Сборка подвижных соединений

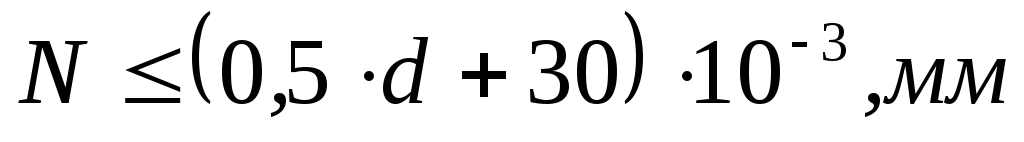

Сборка подшипников скольжения. Перед началом сборки подшипники подгоняют под шейки вала, а на валу изготавливают смазочные канавки в ненагруженной части подшипника. Сборку подшипников с тонкостенными вкладышами осуществляют таким образом, что после прижатия вкладыша поверхности гнезда между валом и подшипником (вкладышами) создается натяг, который не должен превышать

где d – диаметр цапфы вала, мм.

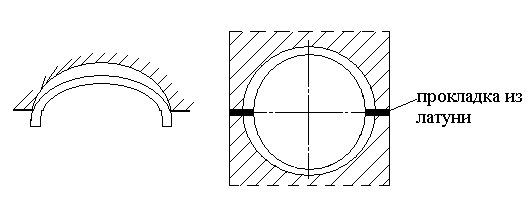

Для обеспечения указанного натяга подкладывают вставки вкладышей прокладки из латуни (рис. 22).

Рис. 22. Вставка вкладыша подшипника скольжения

При использовании в качестве подшипников скольжения пластмассовых втулок (из полиамидов капрона и др.) зазор между цапфой и втулкой увеличивают в 1,5÷2,0 раза больше, чем для стальных соединений в связи с тем, что коэффициент линейного расширения пластмасс при нагреве в 10 раз больше, чем у стали.

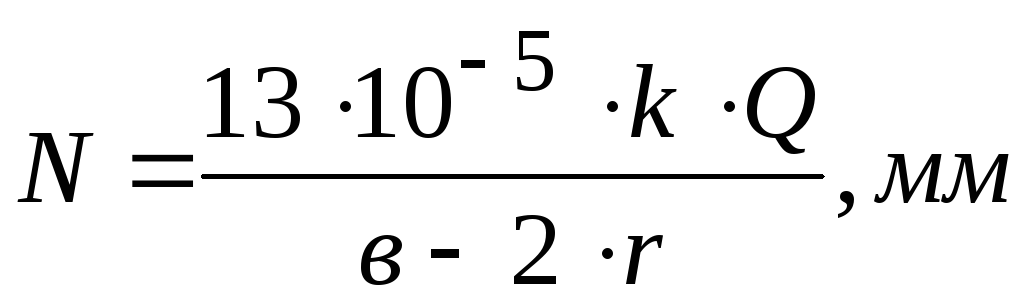

Сборка подшипников качения. Перед сборкой вал и подшипник тщательно промывают, смазывают небольшим слом смазки. В связи с напрессовкой вала в кольцо подшипника либо подшипника в корпус зазор между внутренней и внешней обоймами уменьшается ориентировочно на

где N – натяг в соединении, мм.

В связи с этим появляется опасность защемления шариков (либо роликов) между обоймами в подшипнике и выхода его из строя.

Проверить натяг можно по формуле

где k = 2,78 – для легкой серии, k = 2,27 – для средней серии, k = 1,96 – для тяжелой серии; в – ширина подшипника, мм; r – радиус закругления, мм; Q – усилие при напрессовке, Н.

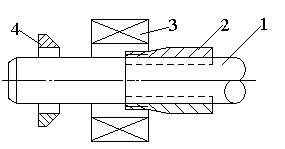

Существуют следующие способы сборки подшипников качения: с помощью пресса или домкрата, с помощью резьбы (рис. 23, а), с помощью

втулки (рис. 23, б), с помощью нагрева в масле до t = 70÷100 С° подшипника и быстрой его насадки на вал.

Рис. 23. Сборка подшипника качения: а – с помощью резьбы: 1 – вал, 2 – подшипник, 3 – гайка, 4 – резьба; б – с помощью втулки: 1 – вал, 2 – втулка разрезная, 3 – подшипник, 4 – гайка

Гайка, навинчиваясь на втулку, может закрепить подшипник в любом месте вала. После окончания сборки подшипников качения необходимо проверить легкость вращения. При недостаточной легкости нужно устранить перекос вала или гнезда, слишком тугую посадку, чрезмерную набивку смазкой либо её отсутствие, трение уплотнений о вал.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник