Способы сборки деталей при сварке

§ 31. Сборка деталей под сварку

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления.

Сборка под сварку может выполняться следующими способами:

полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов;

поочередное присоединение деталей к уже сваренной части изделия — при невозможности применения первого способа;

предварительная сборка узлов, из которых состоит изделие, с последующей сборкой и сваркой изделия из собранных узлов; этот способ наиболее рационален, он применяется при изготовлении крупных и сложных конструкций (суда, вагоны, мосты и пр.).

Для сборки и сварки колонн, балок, стоек сложного сечения, а также листовых конструкций из стали толщиной более 8 мм применяют приспособления, допускающие некоторое перемещение элементов конструкции при усадке металла швов.

Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранных деталей. Применяют также и комбинированные сборочно-сварочные приспособления.

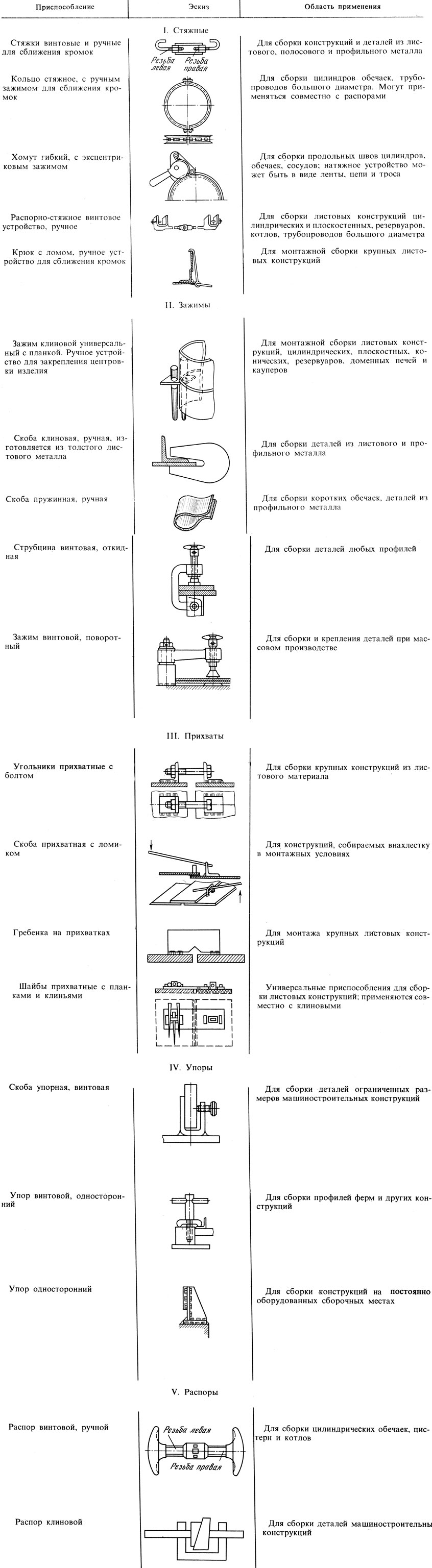

Представление о конструкции сборочно-сварочных приспособлений дает табл. 9.

9. Сборочно-сварочные приспособления

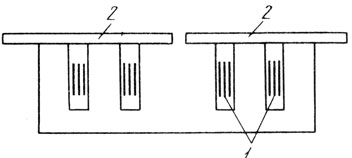

Для сборки листовых конструкций удобны электромагнитные стенды, которые фиксируют положение кромок свариваемых листов (рис. 44). На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Рис. 44. Магнитный стенд: 1 — электромагниты, 2 — свариваемые листы

При массовом изготовлении одинаковых конструкций применяют специализированные сборочные кондукторы с механизмами для зажатия деталей. В этих кондукторах производится сборка и прихватка деталей, затем изделие освобождается из кондуктора и подается на площадку или стенд для сварки.

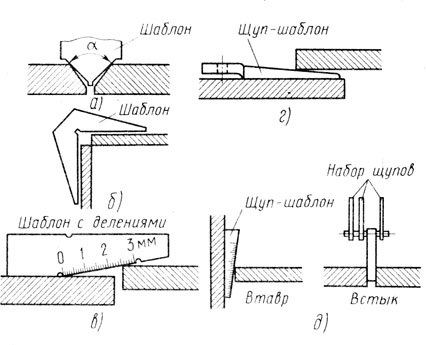

Проверка точности сборки производится шаблонами и щупами (рис. 45).

Рис. 45. Инструмент для проверки качества сборки: а — угла раскрытия кромки, б — прямого угла, в — смещения листов, г — зазора между листами при сварке внахлестку, д — зазора при сварке втавр и встык

Собранные узлы или детали соединяют прихватками. Сварочные прихватки представляют собой короткие швы с поперечным сечением до 1 /3 поперечного сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от длины швов — 500 1000 мм. Прихватки выполняют теми же электродами, что и сварку изделия.

Прихватки препятствуют перемещению деталей, что может привести к трещинам в прихватках при охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкции из листов небольшой толщины (до 6 — 8 мм). При значительной толщине листов необходимо обеспечить податливость деталей, например, осуществлять сборку на гребенках (эластичные прихватки) и сборку изделия с гибкими деталями (решетчатые фермы, узлы судов с перегородками и др.).

Источник

Подготовка и сборка деталей под сварку

Сообщение об ошибке

Подготовка и сборка деталей под сварку

Точность подготовки деталей к сварке, их чисгота и качество сборки оказывают весьма существенное влияние на несущую способность и экономичность сварной конструкции. Недостаточно тщательное выполнение заготовительных и сборочных операций приводит к резкому возрастанию вероятности появления дефектов в сварных соединениях,и в конструкции в целом. Анализ дефектов, возникающих при сварке, однозначно показывает, что значительную долю брака следует отнести за счет плохого качества подготовки и сборки. Исправление брака в готовом изделии не всегда приводит к полному восстановлению заданных свойств сварного соединения и является трудоемкой и технически сложновыполнимой операцией.

Отсюда очевидно, что значительно рациональнее устранять дефекты, появившиеся при заготовке и сборке, до проведения операции сварки. Однако не следует предъявлять излишние и подчас трудновыполнимые требования к точности заготовок и их сборке под сварку, значительно удорожающие изготовление конструкции. Применяемые на практике способы сварки позволяют получать качественные сварные соединения при некоторых допустимых колебаниях точности заготовки деталей и сборки. Это возможно, безусловно, следует использовать.

Для получения заготовки, подлежащей сборке, необходимо выполнять ряд операций. Предварительно прокат, из которого будет изготовлена деталь, подвергают правке и зачистке с целью устранения загрязнений и неровностей, образовавшихся при прокатке, транспортировке и хранении металла. Правку листового материала осуществляют в правильных станах, зачистку- в дробеметной установке или в специальных ваннах для травления и пассивирования.

Затем выполняют разметку или наметку деталей: разметку- путем перенесения размеров заготовки с чертежа непосредственно на металл, кернения металла по линии будущего реза и маркировки детали; наметку — путем перенесения на металл необходимых для изготовления заготовки размеров с шаблона, специально изготовленного из тонколистового металла, фанеры или картона. Чертилкой обводят контуры шаблона, после чего его удаляют, вдоль всей линии реза наносят керны и деталь маркируют. Вырезку заготовок производят на ножницах, автоматическими газопламенными машинами или ручными резаками.

В некоторых случаях для удаления наклепанного металла, образовавшегося по кромкам при резке на ножницах, устранения неровностей, характерных для ручной газовой резки, кромки подвергают механической обработке на кромкострогальных станках. В случае необходимости используют холодную гибку металла или гибку в нагретом состоянии. Выбор того или иного способа определяется толщиной металла и радиусом кривизны неровности.

В зависимости от толщины свариваемого металла и формы разделки кромки подготовляют обрезкой на ножницах, строганием или газовой резкой. Наибольшее применение находит механизированная (машинная) кислородная резка, обеспечивающая высокую производительность и достаточную в большинстве случаев точность подготовки кромок. Последующая механическая обработка при качественном резе для сталей большинства марок не требуется. Необходимая точность подготовки кромок определяется типом шва, способом и режимом сварки. Отклонения от заданных размеров могут привести к снижению качества шва или повышению трудоемкости работ.

Основной металл до сборки в местах сварки должен быть очищен от ржавчины, масла, влаги, рыхлого слоя окалины и других загрязнений, могущих привести к образованию пор и других дефектов в швах. Особое внимание должно быть уделено зачистке металла при механизированных способах сварки. На рис. 1 показаны места, подлежащие зачистке перед дуговой сваркой для соединений различных типов. Особо тщательно следует зачищать торцы соединяемых элементов.

Рис. 1. Участки металла, зачищаемые перед сваркой (указаны жирной линией)

Зачистку производят до сборки узла механически (пескоструйным или дробеструйным способами, металлическими щетками, абразивом) или химически (травлением, газопламенной очисткой). Следует удалять с поверхности металла рыхлый слой ржавчины и окалины, а также грязь и лед даже в том случае, если загрязнение расположено вне места сварки. Это необходимо для того, чтобы при транспортировке и кантовке конструкции загрязнения не попали в место расположения будущего шва. Зачистка собранного узла в большинстве случаев безрезультатна, так как не достигается основная цель — очистка свариваемых кромок, а иногда даже и вредна в связи с тем, что продукты зачистки, попадая в зазор (особенно после сварки первого шва таврового соединения), задерживаются там.

Имеет смысл только прожигание места сварки газовым пламенем или продувка сухим сжатым воздухом непосредственно перед сваркой. При этом удаляются попавшие в зазор уже после сборки влага и грязь. Эта операция достигает цели при прожигании металла толщиной 10 — 12 мм с одной стороны и 18 — 20 мм с двух сторон. При электрошлаковой сварке в большинстве случаев зачистки кромок не требуется.

Сварке всегда предшествует сборка конструкции, т. е. установление и фиксация деталей в предусмотренном проектом положении. Сборка под сварку является одной из трудоемких и наименее механизированных операций. Она должна обеспечивать возможность качественной сварки конструкции. Для этого необходимо выдержать заданный зазор между соединяемыми деталями, установить детали в проектное положение и закрепить между собой так, чтобы взаиморасположение деталей не нарушилось в процессе сварки и кантовки, а если необходимо,- и транспортировки. Должен быть обеспечен свободный доступ к месту сварки. При электрошлаковой сварке детали, как правило, собирают с расширяющимся к концу шва зазором, что позволяет компенсировать усадку металла шва.

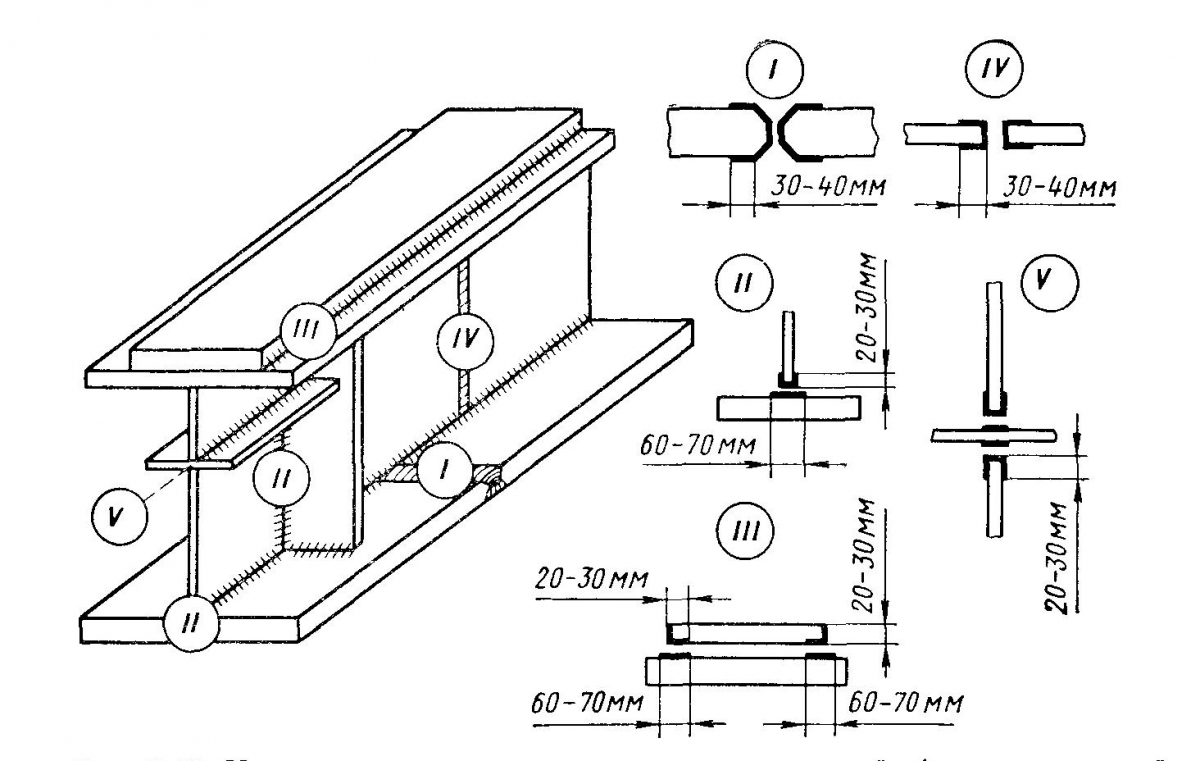

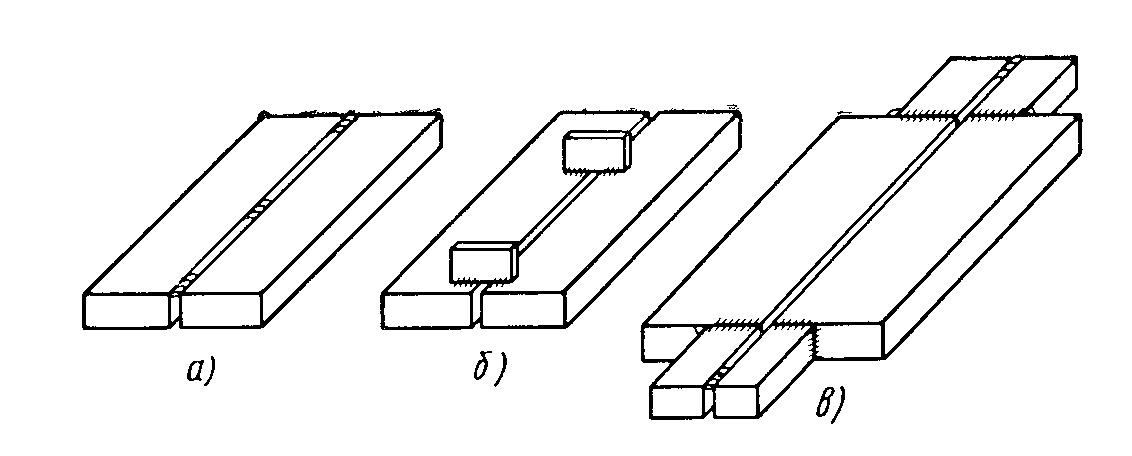

В подавляющем большинстве случаев взаимное расположение деталей перед дуговой сваркой фиксируется при помощи коротких отрезков швов, называемых прихватками (рис. 2, а). Сечение прихваток не должно превышать 1/2 сечения шва. Их максимальное сечение не более 25 — 30 мм 2 , длина 20 — 120 мм, расстояние между ними 300 — 800 мм. Прихватки выполняют покрытыми электродами, в защитных газах или под флюсом. В ряде случаев, особенно при сварке жестких узлов, прихватки заменяют сплошным швом небольшого сечения (беглым швом), что значительно повышает стойкость металла шва против кристаллизационных трещин и уменьшает вероятность нарушения заданного взаимного расположения деталей в процессе сварки вследствие растрескивания прихваток Беглый шов сваривают вручную или механизированным способом.

Рис. 2. Способы закрепления деталей перед сваркой: а — прихватки, б — гребенки, в — концевые планки

Прихватки и беглый шов рекомендуется выполнять со стороны, обратной наложению первого рабочего шва или слоя. Беглый шов кроме скрепления деталей служит для удержания флюса и металла сварочной ванны в зазоре. При сварке ответственных конструкций вручную или в защитных газах на режимах, обеспечивающих малую глубину провара основного металла, прихватки и беглый шов следует удалять при наложении рабочего шва путем расчистки корня шва. При сварке под флюсом и в защитных газах на режимах, обеспечивающих достаточное проплавление основного металла, эта операция излишняя.

Для скрепления деталей перед сваркой и в процессе нее применяют специальные планки-гребенки, удаляемые по мере формирования шва (рис. 2, б). Недостатками гребенок являются затраты металла на их изготовление и необходимость сварки и последующей зачистки остатков прихваток, расположенных на основном металле.

Для закрепления деталей широко применяют струбцины, клинья, стяжные уголки и другие механические приспособления. В некоторых случаях при массовом характере производства используют специальные кондукторы, в которых осуществляется сборка и сварка.

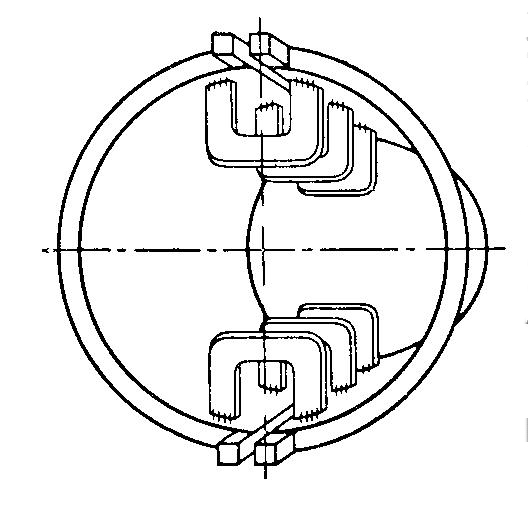

По концам детали обычно устанавливают специальные планки для вывода начала и конца шва за его пределы (рис. 2, в). Эти же планки служат и для скрепления деталей. При сварке с обязательным зазором в верхнюю часть зазора вводят короткие прокладки, которые соединяют с листами при помощи прихваток. При электрошлаковой сварке для фиксации деталей применяют скобы (рис. 3), устанавливаемые на расстоянии 500–1000 мм друг от друга. Иногда применяют вставки, удаляемые при подходе сварочного аппарата. Для вывода начала шва за пределы соединения при электрошлаковом процессе применяют выводные планки, имеющие ту же толщину, что и основной металл. Они также служат элементом, скрепляющим детали между собой.

Рис 3. Сборка стыковых соединений при электрошлаковой сварке

Источник

Существует 2 способа сборки изделия под сварку

1.Сборка производится до плотного сопряжения собираемых деталей (или с необходимым технологическим зазором) и сжатия их в таком состоянии для последующей сварки и постановки электроприхваток. В этом случае отклонения в размерах изделия определяются суммой отклонений в размерах собираемых деталей, т.е. размерными цепями изделия. Следовательно, при таком способе сборки на чертежах деталей допуски должны назначаться исходя из возможного или наиболее вероятного их суммирования при сборке изделия. Таким образом, при 1-м способе сборки сборочный процесс и конструкция зажимного устройства не зависят от допусков по размерным цепям, а размеры сварного изделия полностью определяются фактическими размерами деталей и положением фиксаторов и упоров сборочного кондуктора.

2. Сборка производится по заданным размерам готового изделия с соответствующими допусками. В этом случае конструктором сварного изделия должны быть предусмотрены компенсирующие зазоры или компенсирующие или компенсирующие прокладки “по месту” в каждой размерной цепочке, либо подрезка и подрубка деталей “по месту” (подгонка), либо применение селекционной сборки, когда детали сортируются по фактическим размерам и затем группируются по сборочным комплексам так, чтобы был возможен первый способ сварки – до плотного сопряжения деталей без подрезки и без зазоров (конечно, если последние не требуются по технологии сварки).

Наиболее широкое распространение получил 1-й способ сборки. Сборочные устройства по функциональному назначению и характеру выполняемых операций можно разделить на три основных типа:

1.)сборочные стенды и кондукторы, в которых выполняется сборка изделий на прихватках с последующей передачей собранного изделия в другое сварочное устройство. 2.) сборочно-сварочные кондукторы, в которых выполняется не только сборочные, но и сварочные операции, в большинстве случаев без предварительной постановки прихваток. 3.) сборочно-сварочные кондукторы – кантователи, в которых кроме сборочных и сварочных операций осуществляется также операции кантовки изделия в удобное для сварки положение.

Сварочными приспособленияминазываются дополнительные технологические устройства к оборудованию, используемые для выполнения операций сборки под сварку, сварки, термической резки, пайки, наплавки, устранения или уменьшения деформаций и напряжений, а также для контроля. В комплексно-механизированном сварочном производстве широко применяются загрузочные, разгрузочные, подъемно-транспортные и комбинированные приспособления, чалочные устройства, тиковая и специализированная …. оргоснастка, различный инструмент.

Учитывая, что сварочное производство является комплексным, необходимо проектировать приспособления для заготовительных, подготовительных, заключительных операций и специальный инструмент.

Сборочно-сварочной оснасткой называют совокупность приспособлений и специального инструмента для выполнения слесарных, сборочных, монтажных и других видов работ. Поэтому термин “оснастка” чаще применяется в судостроении, монтаже, строительстве. Применение сварочных приспособлений позволяет уменьшить трудоемкость работ, повысить производительность труда, сократить длительность производственного цикла, улучшить условия труда, повысить качество продукции, расширить технологические возможности сварочного оборудования, способствует повышению комплексной механизации и автоматизации производства и монтажа сварных изделий. Сварочные приспособления классифицируются по нескольким признакам (рис.1) следующим образом:

Источник