- Основы и суть обработки металлов резанием

- Сущность и назначение процесса резания металлов

- Основные способы обработки металлов

- Применяемое оборудование и инструменты для резания

- Конструктивные элементы режущего инструмента

- Разновидность инструмента для резки металла

- Основные способы резки металла

- Промышленное оборудование

- Ножницы по металлу

- Ножовка

- Сабельные пилы

- Лобзик – гениальный инструмент

- Болгарка

- Видео по теме: Удлинённые ножницы для резки металла

- Резка металлов. Способы, инструмент для резки металла

Основы и суть обработки металлов резанием

Обработка металлов резанием: сущность и назначение процесса, способы обработки, оборудование и инструмент для резания, виды основные конструктивные элементы.

Обработка металлов резанием представляет собой технологическую операцию или комплекс операций над заготовкой с целью получения детали необходимых конфигурации, размеров и параметров.

Обработка резанием выполняется на заготовках из черных и цветных металлов, обладающих определенными физико-механическими свойствами. Для обработки заготовки применяют разные виды резания.

Выбор конкретного зависит от свойств заготовки, конфигурации будущей детали и типа операции, которую необходимо выполнить. Только правильно подобранные способы позволят получить изделие с необходимыми характеристиками.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение.

От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев.

Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

Конструктивные элементы режущего инструмента

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Просим тех, кто режет металл на каком-либо оборудовании, специализированных станках, приспособлениях, поделиться опытом и в комментариях к тексту рассказать о нюансах и приемах работы.

Источник

Разновидность инструмента для резки металла

Спрос на сплав не утихает и сегодня, многие начинающие мастера и профессионалы интересуются, какой инструмент для резки металла признан оптимальным, ведь на строительных рынках представлен широчайший ассортимент различной продукции.

Металл – один из востребованных материалов, не теряющий актуальности на протяжении нескольких столетий. Продукт широко применяется для различных промышленных целей, поскольку обладает относительно невысокой ценой и является очень крепким и надежным.

Основные способы резки металла

Пред покупкой необходимо разобраться, какие способы резки металла существуют. Специалисты разделяют несколько групп:

Все они отличаются техникой исполнения, имеют определенные преимущества и недостатки. Что касается самих инструментов для резки металла, самыми востребованными считаются:

- ручная ножовка известна как ножовочные полотна;

- электрический лобзик;

- ножницы по металлу;

- дисковые и сабельные пилы;

- болгарка.

Каждое приспособление имеет существенные различия, подбирать их нужно в зависимости от поставленной цели.

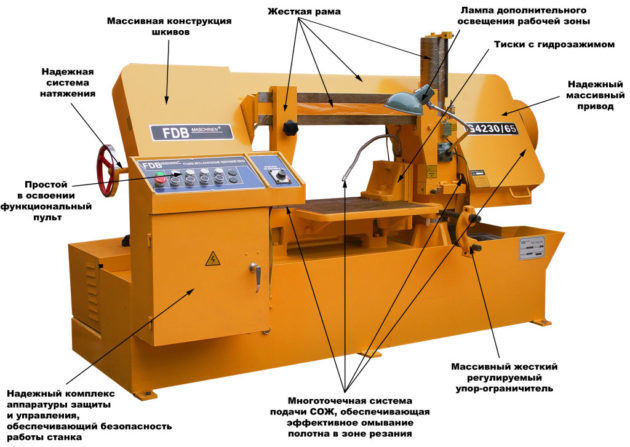

Промышленное оборудование

Если для работы в домашних условиях можно использовать стандартные ручные или электрические инструменты, для промышленного производства они не подходят. Это обусловлено относительно невысокой скоростью работы и неспособностью разрезать толстый профиль.

Если металл режется в промышленных масштабах или лист необходимо скорректировать в труднодоступных местах, промышленные инструменты справятся с задачей лучше и быстрее.

Чаще всего на заводах и промышленных цехах устанавливают:

Какой метод выбрать, должен решать мастер. Подбор приспособления зависит от жесткости материала и от необходимой скорости нарезки. Например, скорость плазменной резки превышает скорость газопламенной в несколько раз.

Ножницы по металлу

Этот ручной инструмент для резки металла признан простым и удобным, позволяет разделить лист с толщиной до 3 мм. Отлично подходит для строительства и ремонта.

В зависимости от устройства, условно их классифицируют на несколько разновидностей.

Прямого реза – инструменты предназначены для резки металла по прямой линии.

Криволинейные – разрезают листы криволинейным срезом.

Пальцевые – называются ножницы, похожие по действию на криволинейные аналоги, бывают правого или левого реза. Оптимально подходят для вырезки сложных узоров и геометрических фигур.

Стуловые – с помощью приспособления можно разделить металлический профиль толщиной до 3 мм, подходит для резки прутьев средней толщины (около 6–8 мм).

Рычажные инструменты – мощный вид, в конструкции одно лезвие является подвижным, второе фиксированным. Работа осуществляется только с применением верстака.

Выбрать правильные ножницы проблематично, функционирование зависит от заточки лезвия (угол варьируется от 65 до 80 градусов).

Ножовка

Резка металла ножовкой практиковалась в советское время, инструмент подходит для разделения толстых профилей и перепиливания труб и прутьев среднего диаметра. В продаже встречаются следующие типы приспособлений:

- Профессиональные инструменты – износостойкие, позволяют добиться точных результатов, оснащены резиновой рукояткой.

- Ножовка-ручка – помогает выполнить разрез в самых труднодоступных местах, мастера при ее помощи могут осуществлять внутренние пропилы.

- Домашние ножовки – обладают невысокой стоимостью, удобные в использовании.

Подобные приспособления имеют встроенный винтовой механизм и рукоять из дерева.

Полотна для ножовок различаются по твердости режущего материала и высоте зубьев, при покупке на эти факторы обязательно нужно обратить внимание.

Сабельные пилы

Универсальный инструмент, подходящий для проведения ремонта в квартирах и частных дома. Инструмент с легкостью справляется с разрезанием гвоздей и саморезов. Обрезать кусок трубы или арматуру в труднодоступном месте не составит труда.

Несомненное достоинство инструмента – относительная безопасность и отсутствие искр во время работ.

Большинство мастеров его покупают именно по этим свойствам. Работать легче в тесном помещении.

При покупке внимание в первую очередь обращают на емкость аккумулятора и мощность приспособления – от этих факторов зависит длительность работы пилы. Опытные специалисты советуют покупать инструмент с максимальной мощностью.

Лобзик – гениальный инструмент

Выпускаются для домашнего и профессионального использования, мощность инструмента напрямую зависит от предназначения. Ручная резка профессиональным лобзиком не представляет труда, при этом мастеру удастся разрезать стальной профиль до 10 мм, а алюминиевый до 20 мм.

Основным фактором при выборе является мощность прибора, от значения зависит срок эксплуатации, продолжительность работы и глубина прорезания. Немалое значение имеет и вес лобзика, так как прямым образом сказывается на сложности выполнения работы.

Болгарка

Универсальное приспособление, способное разрезать листы и прутья, выполненные из любого металла. Несомненным достоинством инструмента является то, что единственный расходник, требуемый периодической замены – диски.

Пользоваться болгаркой просто и удобно, работа по силам даже новичку. Строители предпочитают болгарку и из-за возможности шлифовать металл.

Предпочтение стоит отдавать дискам маленького диаметра, таким инструментом будет удобнее пользоваться. Важнейшее правило – замену дисков нужно проводить вовремя, иначе при работе он может разлететься на множество осколков, вследствие чего можно получить различные травмы.

Выбрать грамотно инструмент для резки металла достаточно сложно, так как выбор оборудования просто колоссальный и крайне разнообразный. Но вне зависимости от приспособления, главное – соблюдать технику безопасности.

Видео по теме: Удлинённые ножницы для резки металла

Источник

Резка металлов. Способы, инструмент для резки металла

Металл режут ручными или механическими ножовками, а также ручными и механическими, рычажными, параллельными и дисковыми (круглыми) пилами.

Крупный сортовой металл (круглый, полосовой, угловой, двутавровый и т.п.) разрезают на приводных ножовках и дисковых пилах, а также электрической и газовой резкой, листовой металл — ручными и приводными ножницами, трубы — вручную ножовкой и труборезом (механическую резку осуществляют на специальных станках).

Для резки закаленной стали и твердых сплавов применяют тонкие дисковые шлифовальные круги, а также анодно-механический и электроискровой способы резки металлов.

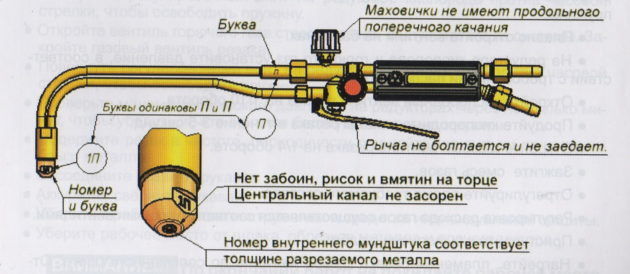

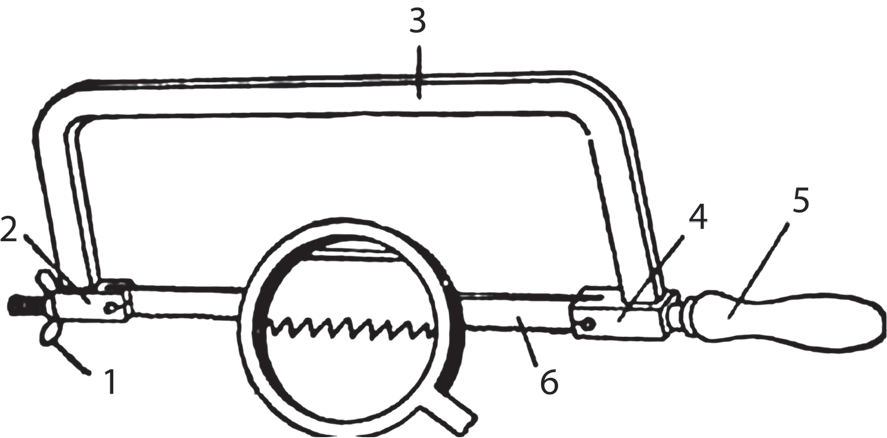

Устройство ручной ножовки. Ручная ножовка (рис. 1) состоит из станка (рамки), в котором закреплено ножовочное полотно.

Рис. 1. Ручная ножовка: 1 — барашек; 2 — натяжная серьга; 3 — станок; 4 — неподвижная серьга; 5 — ручка; 6 — ножовочное полотно

Ножовочные полотна изготовляют из инструментальной стали марок 9ХС, У10, У10А, У12, У12А или мягкой углеродистой стали (У8, У8А, У9 и У9А) с последующей цементацией зубьев. Ножовочное полотно термически обработано так, что нижняя рабочая часть полотна с зубьями термически обработана с большей твердостью, чем верхняя. Такая термическая обработка уменьшает поломки ножовочного полотна при работе. Ножовочные полотна изготовляют с мелким и крупным зубом. Количество зубьев на 25 мм длины ножовочного полотна колеблется от 15 до 32. Зубья полотна разводят в разные стороны, чтобы уменьшить трение полотна о боковые поверхности обрабатываемой заготовки и исключить заклинивание полотна в пропиле. Величина развода зубьев должна быть такой, чтобы ширина пропила была больше толщины ножовочного полотна на 0,25–0,5 мм.

Разводят зубья отгибанием каждых двух смежных зубьев в противоположные стороны на 0,25–0,6 мм. Применяют развод мелких зубьев созданием волны вдоль нижней части полотна. Амплитуда и шаг волны зависят от толщины полотна и размера зубьев.

Для резки мягких и вязких металлов (медь, латунь) применяют ножовочные полотна с шагом зубьев — 1 мм, твердых металлов (сталь, чугун) — 1,6 мм, мягкой стали — 2 мм. Для слесарных работ обычно применяют ножовочные полотна, у которых на длине 25 мм размещается 15 зубьев.

Прорезание шлицов в головках мелких винтов под отвертку производят ножовками с тонким полотном (толщина 0,8 мм). В головках более крупных винтов шлицы прорезают обыкновенной ножовкой. Широкие шлицы в крупных винтах прорезают полотнами толщиной 1,5–3 мм или в ножовку вставляют одновременно два-три полотна нормальной толщины.

Процесс резки ножовкой. Прежде чем приступить к работе, нужно выбрать ножовочное полотно, сообразуясь с твердостью, формой и размером разрезаемого материала. Необходимо также проверить, правильно ли вставлено полотно в рамку: зубья должны быть направлены остриями от рукоятки, натяжение полотна должно быть достаточно сильным, но не чрезмерным, так как это может вызвать поломку полотна.

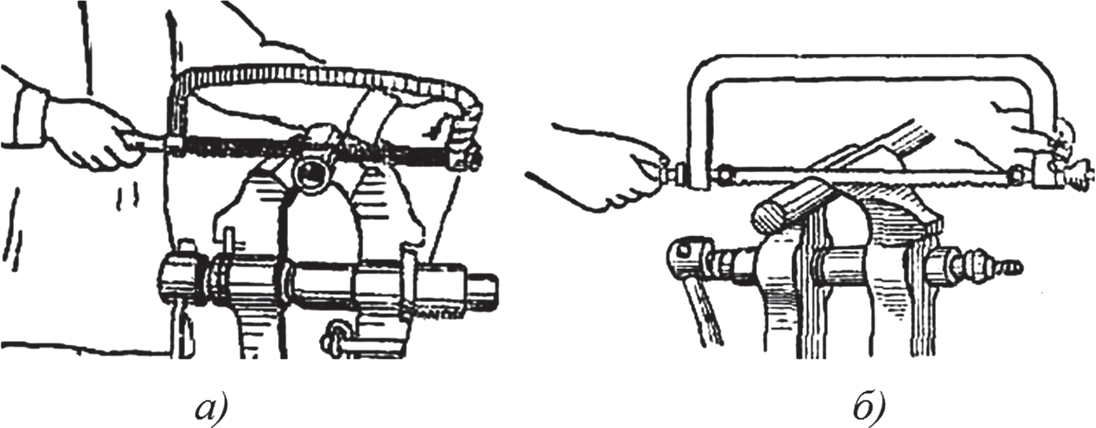

Положение корпуса и рук слесаря при работе должно быть таким, как показано на рис. 2, а. Другой способ захвата рамки приведен на рис. 2, б (разница — в положении пальцев).

Рис. 2. Положение рук на рамке при резке ножовкой

Во время резки ножовку держат преимущественно в горизонтальном положении. Движения должны быть плавными, без рывков и с таким размахом, чтобы работало почти все полотно, а не только его середина (нормальный размах не менее 2/3 длины ножовочного полотна).

Усилие нажима на ножовку зависит от твердости обрабатываемого металла и его размеров. В среднем усилие должно соответствовать 1 кг на 0,1 мм толщины полотна.

Нажимать на станок необходимо обеими руками, при этом наибольшее давление оказывать левой рукой, а движение станка осуществлять главным образом правой рукой, приложенной к его ручке. При холостом ходе на ножовку не нажимают. При работе ножовочным станком нужно делать не более 40–50 ходов в минуту. При более быстром темпе полотно нагревается и быстрее затупляется.

Если в начале резки ножовка скользит по поверхности, то место распиливания надрубают зубилом или надрезают ребром напильника.

При резке деталей, имеющих острые ребра, необходимо обеспечивать плавный заход зубьев в металл и не допускать подпрыгивания станка при переходе от зуба к зубу. В противном случае зубья выламываются из полотна и процесс резки оказывается невозможным.

Ручной ножовкой чаще всего работают без охлаждения. Для уменьшения трения полотна о стенки пропиливаемой канавки его полезно смазывать машинным маслом, густой смазкой из сала или графитной мазью, в состав которой входят 2 части сала и 1 часть графита. При механической резке приводную ножовку необходимо охлаждать жидкостью — мыльной водой или эмульсией.

Слабое натяжение полотна иногда способствует «уводу» его в сторону. При уводе полотна следует начать резку в новом месте — с обратной стороны. Попытка выправить косую прорезь приводит к поломке полотна.

Для более продолжительного использования ножовочного полотна рекомендуется вначале разрезать им мягкие материалы, а затем, после некоторого затупления зубьев, — более твердые.

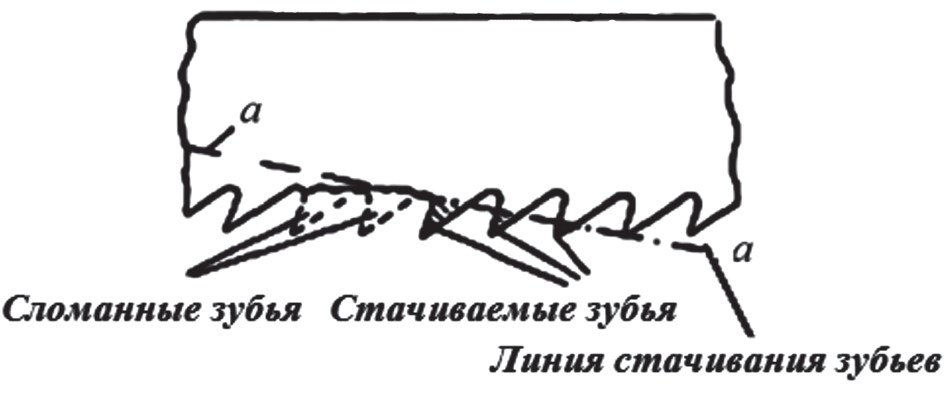

При поломке хотя бы одного зуба работу ножовкой следует прекратить, иначе произойдет поломка смежных зубьев и быстрое затупление всех остальных. Для восстановления режущей способности ножовки, у которой выкрошился зуб, необходимо на точиле или шлифовальном круге сточить дватри соседних с ним зуба по линии а — а (рис. 3).

Рис. 3. Восстановление режущей способности ножовки

Если во время резания сломалось старое, сработавшееся ножовочное полотно, то нельзя продолжать работу новой ножовкой, так как ширина пропила для нового полотна окажется мала и оно не войдет в прорезь. В этом случае поворачивают изделие и начинают резание в другом месте.

Разрезать материал ножовкой легче по узкой его стороне. Поэтому полосовой металл, как правило, режут по узкой стороне полосы, но это можно лишь при условии, если на длине реза с металлом соприкасается не менее двух-трех зубьев полотна. При меньшей толщине полосы зубья ножовки могут выломаться, поэтому тонкую полосовую сталь разрезают по широкой стороне.

Тонкие металлические листы при разрезке ножовкой зажимают между деревянными прокладками по одному или несколько штук и разрезают вместе с прокладками. Такой способ обеспечивает лучшее направление ножовочному полотну и предохраняет его от поломок.

Для вырезки в тонких листах криволинейных или угловых прорезей применяют лобзик. Вместо ножовочного полотна в лобзик вставляют узкую тонкую пилку, у которой зубья направлены к ручке. Пилят лобзиком на себя, а если выпиливаемый лист положен горизонтально, то сверху вниз, держа лобзик за ручку снизу. Перед выпиливанием внутренних фигур или прорезей в местах перехода контура в углах просверливают мелкие (по ширине пилки) отверстия. Пропустив в такое отверстие пилку, закрепляют ее в рамке лобзика.

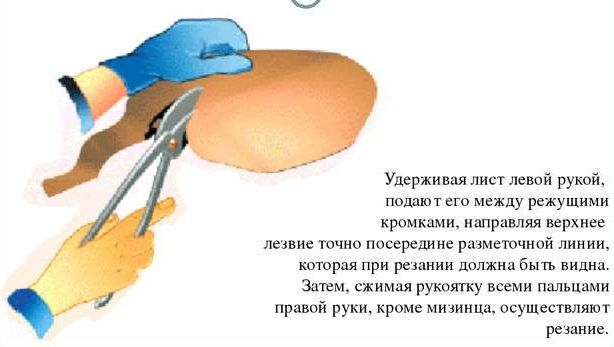

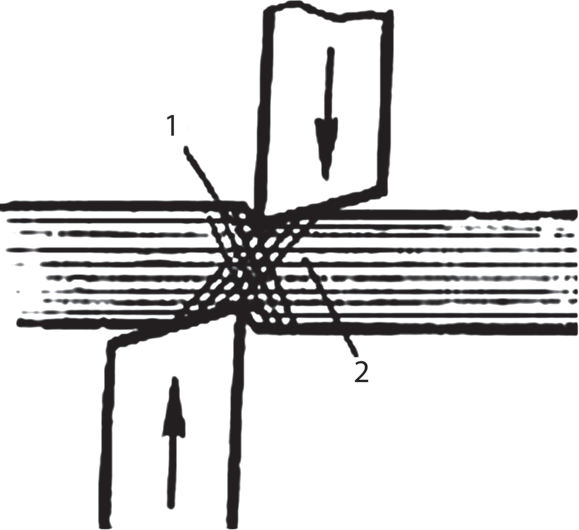

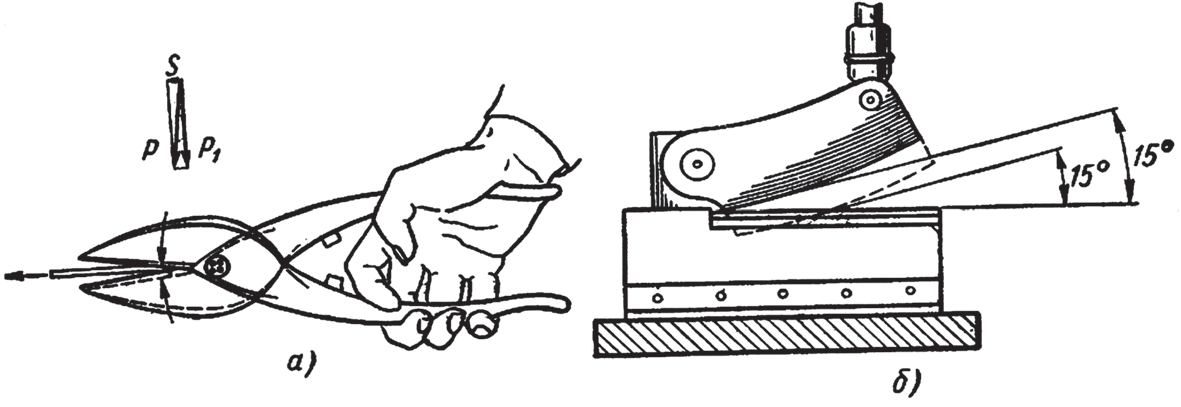

Процесс резки ножницами. При разрезке листового материала ножницами режущие кромки челюстей ножниц, действуя одновременно, создают напряжения сжатия и растяжения вблизи режущих кромок (рис. 4) и разрушают связь между частицами материала.

Рис. 4. Процесс резки ножницами: 1 — напряжения растяжения; 2 — напряжения сжатия

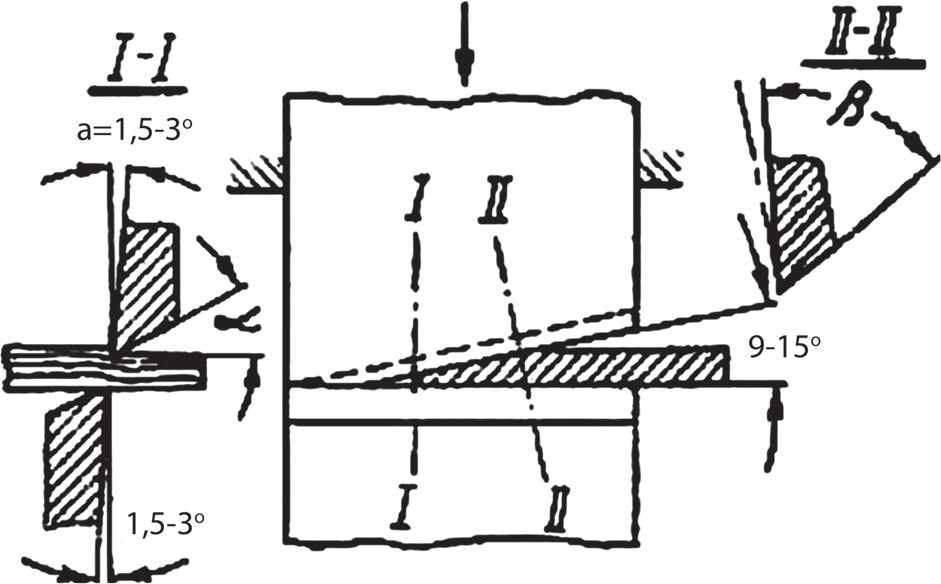

Челюсти (ножи) ножниц, как и другие режущие инструменты, имеют задний угол α, передний угол γ и угол заострения β (рис. 5), величина которого зависит от свойств разрезаемого материала. Для мягких металлов (меди, латуни и др.) β = 65°, металлов средней твердости – β = 70 ÷ 75° и твердых металлов – β = 80 ÷ 85°.

Рис. 5. Углы заострения челюстей ножниц

При угле заострения меньше указанного ножи быстро затупляются или лезвия их выкрашиваются. Большие углы заострения увеличивают прочность лезвия, но при этом усилия резания возрастают.

Для уменьшения трения касающихся плоскостей режущие кромки ножниц рекомендуется смазывать машинным маслом. Чем точнее пригнаны одна к другой режущие части челюстей ножниц, тем чище получается поверхность среза. Закаленные челюсти ножниц ни в коем случае не должны тереться одна о другую, так как они при этом затупляются (между ними зазор 0,2–0,02 мм). При большем зазоре между челюстями тонкий листовой материал затягивается в зазор и закаленные режущие кромки могут выкрошиться.

Листовую сталь толщиной до 0,7–1 мм режут простыми ручными ножницами (рис. 6, а).

Рис. 6. Ручные ножницы: а — простые; б — рычажные

Допустимая толщина в мм других материалов, разрезаемых на ручных ножницах, следующая: твердый алюминий — 1,0; мягкий алюминий — 2,5; сталь — 0,7; латунь — 0,8; медь — 1,0.

Для слесарных работ применяют ручные ножницы, полная длина которых составляет от 200 до 400 мм, а длина лезвия от 55 до 110 мм.

Изготовляют ножницы из углеродистой инструментальной стали У7, У8, У10.

Ручные ножницы бывают правые и левые. У правых ножниц скос на режущей части каждой половинки находится с правой стороны, у левых — с левой. При резке листа правыми ножницами все время видна риска на разрезаемом металле. При работе левыми ножницами, для того чтобы видеть риску, приходится левой рукой отгибать срезаемый металл, что очень неудобно. Поэтому листовой металл по прямой линии и по кривой (окружности и закругления) без резких поворотов режут правыми ножницами.

Резка простыми ножницами происходит только под действием силы Р1, которая направлена перпендикулярно к поверхности листа и вдавливает челюсти в материал. Горизонтальная составляющая S выталкивает заготовку из зева ножниц до тех пор, пока величина ее больше силы трения, возникающей между челюстями ножниц и заготовкой. Это продолжается до раскрытия челюстей на угол 30°.

У ручных рычажных ножниц (рис. 6, б) угол раскрытия должен составлять 15°. Подвижная верхняя челюсть у ручных рычажных ножниц имеет криволинейную режущую кромку, что при всех положениях верхнего ножа обеспечивает угол раскрытия 15°. Теоретически этот угол должен быть около 8–9°, так как тангенс его имеет значение, равное коэффициенту трения стали о сталь в сухом состоянии μ0 = 0,15.

При поддерживании разрезаемого материала угол раскрытия ручных рычажных ножниц может быть больше. Резка под углом меньше 10° является самотормозящей, при таком угле заготовка не выталкивается из зева ножниц. Листовой материал толщиной до 2–3 мм разрезают стуловыми и рычажными ножницами. Стуловые ножницы отличаются от ручных размерами и конфигурацией. Одна из их ручек сделана так, что ее можно жестко закрепить в тисках или прикрепить к деревянной колоде (стулу). Общая длина стуловых ножниц 400–1000 мм, длина лезвий 100–250 мм, длина ручек 300–750 мм.

Кроме простых и рычажных существуют ручные ножницы с зубчатой передачей, маховые и дисковые. Ручные ножницы с зубчатой передачей предназначены для резания листового металла, тонких прутков и профильного материала. Рычажные маховые ножницы применяют обычно для прямых разрезов листового металла толщиной до 2 мм на полосы. На конце рычага помещен уравновешивающий груз.

Дисковые ножницы используют для резки листовой стали толщиной до 1 мм как с прямолинейным срезом, так и по кривой любого радиуса. Нижний режущий диск ножниц закреплен на эксцентриковой оси, которая позволяет изменять положение диска по высоте. Верхний режущий диск вращается на валике, который поворачивают рукояткой при помощи храпового колеса и собачки.

Машинные ножницы. Приводными машинными ножницами режут листы и полосы толщиной более 3 мм .

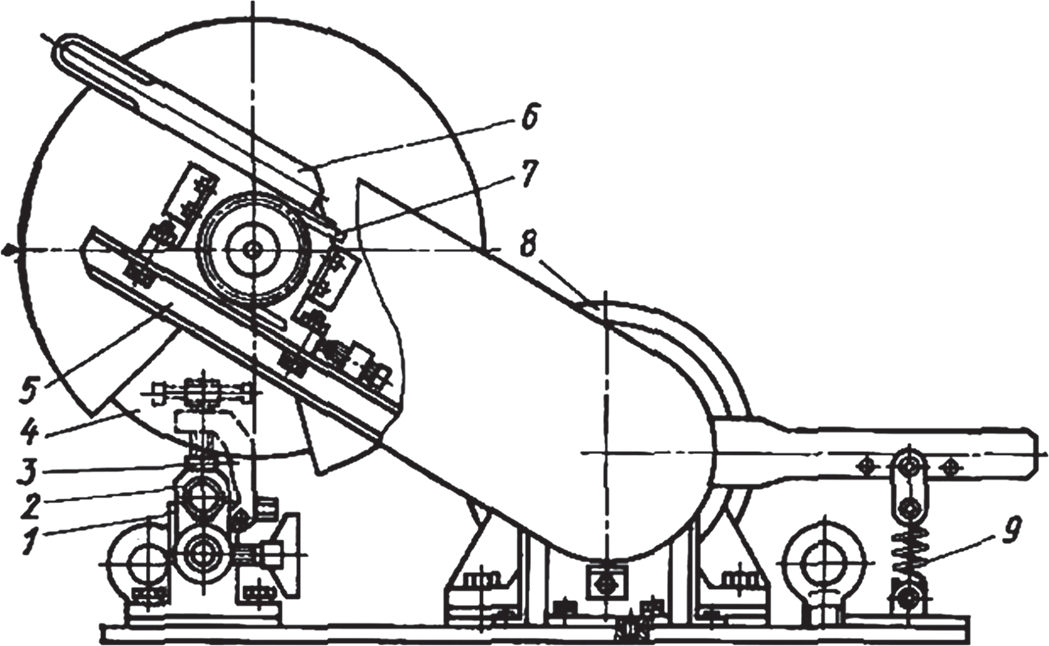

Дисковую ручную пилу применяют для резки профильного проката и труб (рис. 7). В зависимости от профиля разрезаемого металла пила комплектуется сменными направляющими упорами.

Рис. 7. Дисковая ручная пила

Резка производится вулканитовым кругом 4, шпиндель которого закреплен на качающейся раме 5. Вращение круга осуществляется через ременную передачу 7 электродвигателем 8, а подача круга — вручную рукояткой 6. Разрезаемый профильный прокат устанавливают на призмы 1 до регулируемого упора 2 и закрепляют откидным прижимом 3. По окончании резки рама 5 возвращается в исходное положение пружиной 9. Частота вращения абразивного круга 2000 об/мин.

Заменяя абразивный круг тонким стальным диском, можно производить резку на мерные длины резиновых шлангов и шлангов высокого давления из прорезиненных тканей для пневмо- и гидросистем.

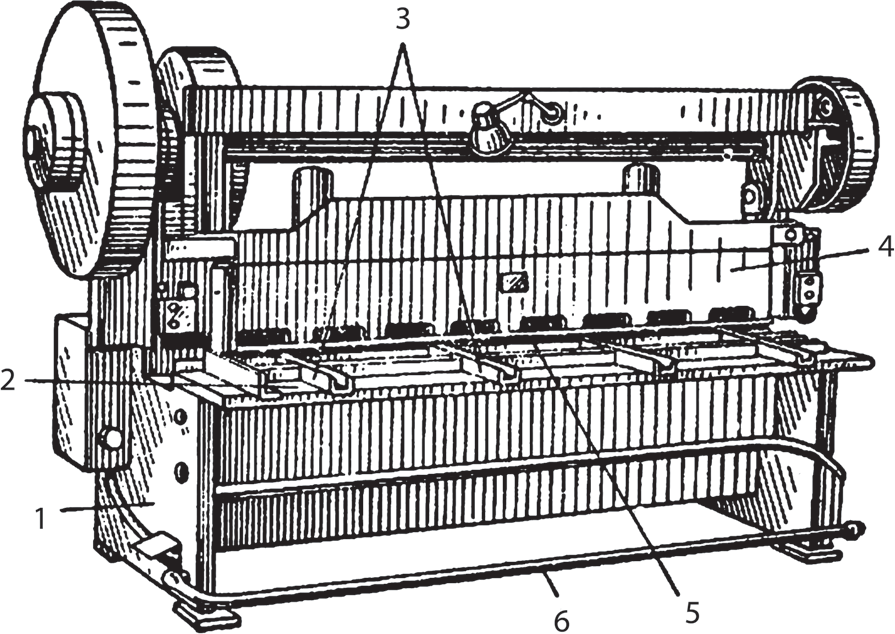

Гильотинные ножницы с наклонными ножами (гильотинные) применяют для резки листового и реже полосового проката, а также листовых неметаллических материалов.

Существует большое количество различных типов ножниц, отличающихся друг от друга как по конструктивным признакам, так и по технологическим характеристикам.

На рис. 8 показаны ножницы с наклонными ножами.

Рис. 8. Гильотинные ножницы

Резать материал на этих ножницах можно по разметке и без нее с помощью удлинителей 3. Станина 1 ножниц сварная из листовой стали. В ее передней части закреплен стол 2, на котором установлены удлинители 3 с Т-образными пазами, служащими для удлинения стола в случае разрезания больших листов, а также для установки передних упоров и различных приспособлений.

Привод ножниц осуществляется от отдельного электродвигателя через клиноременную и зубчатую передачи на коленчатый вал. Ножевая платформа (ползун) 4, приводимая от коленчатого вала через шатуны, двигается вверх и вниз. Расположение привода верхнее. Управляют ножницами при помощи кнопок и педали 6. Задний упор 5 состоит из двух цилиндрических реек; на них от одного маховика передвигаются кронштейны для установки упорной линейки на необходимое расстояние от кромок ножей. Мерная резка листа достигается с помощью заднего упора. Ножницы могут работать одиночными ходами и непрерывными (автоматически).

Обычно ножницы снабжены прижимами для удержания разрезаемого материала. Прижимы действуют автоматически при перемещении ползуна вниз.

Максимальная толщина разрезаемого на этих ножницах материала составляет 20–32 мм при ширине реза 2000–3200 мм. Мощность электродвигателей для привода ножниц — от 1,7 до 20 кВт.

Ножницы с наклонными ножами используются для резки по прямым линиям. На них режутся листы на полосы для последующей штамповки, а также мерные заготовки. Изменяя положение упоров, можно изготовлять заготовки трапецеидальной, ромбовидной, треугольной и другой формы.

На ножницах можно вырезать и заготовки более сложной формы по разметке (без применения упоров), а также срезать кромки листа под углом к плоскости реза до 30° (например, при подготовке под сварку). В последнем случае заготовку располагают наклонно к плоскости стола с помощью специальных подставок.

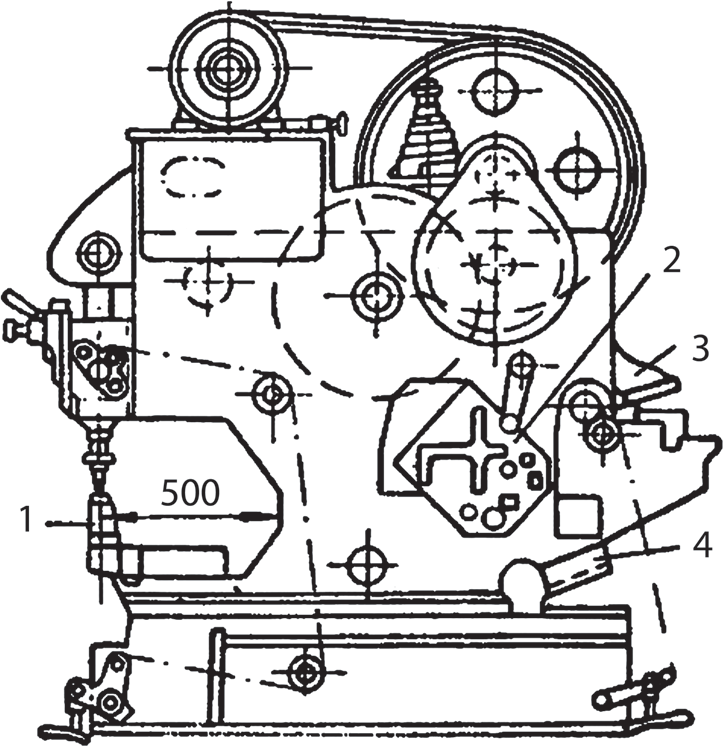

Комбинированные пресс-ножницы (рис. 9) предназначены для резки листового и реже полосового проката, профильного сортового проката (круг, квадрат, уголок, швеллер), а также для пробивки отверстий и выполнения разрубочных работ.

У таких ножниц в зависимости от модели имеются: пробивное устройство 1, ножницы для резки профильного сортамента 2, разрубочное устройство 3 и ножницы для резки листового проката 4.

Рис. 9. Комбинированные пресс-ножницы

Принцип резки сортового проката заключается в том, что материал, помещенный между ножами соответствующего профиля, разрезается при сдвиге одного (подвижного) ножа по отношению к другому (неподвижному).

Пробивка отверстий, как и зарубочные работы, производится чаще всего по разметке и в отдельных случаях по специальным шаблонам. Шаблон повторяет контур высечки. Он накладывается на заготовку и помогает ориентировать ее по отношению к ножам.

Резка на листовых ножницах производится в основном по разметке. Мерные по длине заготовки из проката отрезаются по специальным упорам или по разметке.

Источник