Ремонт и монтаж зубчатых передач

Ремонт

В процессе эксплуатации зубчатые передачи могут иметь следующие дефекты:

— износ зубьев по рабочему профилю;

— излом одного или нескольких зубьев;

— трещины в венце, ступице или спицах;

— смятие поверхностей отверстия или шпоночной канавки в ступице;

— смятие шлицев, торцов зубьев;

— осповидные разрушения на поверхности под действием контактных напряжений.

Эти дефекты определяют измерением и внешним осмотром.

Методы ремонта зубчатых колес выбирают в зависимости от назначения передачи, класса точности и условий производства. Зубчатые колеса можно ремонтировать наплавкой изношенных зубьев, установкой зубьев-шипов или зубьев-штифтов. Однако эти способы ремонта являются временными мерами.

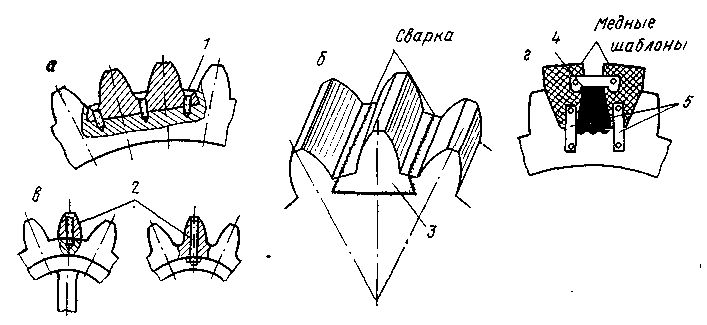

Рисунок – Ремонт зубчатых колес

а – крепление зубьев винтами; б – крепление зубьев сваркой;

в – наплавка зубьев, основа которых образована ввернутыми шпильками;

г – наплавка зубьев по медным шаблонам;

1 – крепежный винт; 2 – шпильки; 3 – вставной зуб;

4 – планка для соединения медных шаблонов;

5 – планки для соединения шаблонов с венцом шестерни

Ремонт трещин на ступице, ободе, спицах выполняют заваркой или стяжкой накладками и болтами. Однако эти способы ремонта следует применять лишь в качестве временной меры.

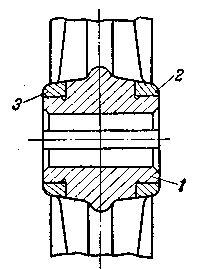

Рисунок – Восстановленная ступица

1 – ступица; 2, 3 – бандажи.

Изношенные зубчатые передачи следует заменять новыми парами даже в тех случаях, когда одно колесо в заменяемой паре существенного износа не имеет (кроме зубчатых колес с большой разностью диаметров).

В червячных передачах наибольшему износу подвергаются зубья червячного колеса. Их ремонт не представляет значительных трудностей, так как у большинства колес бронзовый венец выполняется легкосъемным. Изношенный червяк заменяют новым.

Монтаж

Детали зубчатых передач работают в различных условиях. От точности монтажа деталей передач зависит их долговечность, а также долговечность других узлов оборудования (валов, подшипников).

Перед монтажом цилиндрических зубчатых колес проверяют: соответствие фактических размеров передачи данным чертежа; концентричность отверстия в ступице под посадку на вал и наружной поверхности (окружности, выступов); постоянство шага зацепления и высоты зуба; наличие необходимых фасок на торцах зубьев, а также посадочных отверстий.

Валы, на которые насаживают сопрягаемую пару цилиндрических шестерен, должны быть строго параллельны, и расположены так, чтобы расстояние между их осями находилось в пределах допусков. Межцентровое расстояние проверяют штангенциркулем или калибрами.

Если сопрягаемая пара изготовлена и собрана правильно, то зубья приходят в контакт по всей их длине. Контакт зубьев проверяют краской (на окрашенных поверхностях в местах хорошего сопряжения появляются отчетливые пятна). По краске можно узнать и качество контакта по высоте зуба. Радиальные и боковые зазоры в зацеплениях, проверяют щупом.

При монтаже конических шестерен требуется точное соблюдение угла между осями зацепляющейся пары, а также обязательное пересечение этих осей. Положение осей проверяют с помощью различных приспособлений (в зависимости от конструкции сопряжения).

Монтаж червячной передачи должен отличаться высокой точностью. Важно соблюдать межцентровое расстояние, ось червяка должна совпадать с осью средней плоскости колеса. Совпадение осей легко определяется по отпечаткам краски на зубьях червячного колеса после проворачивания червяка на несколько оборотов.

Источник

Техническое обслуживание и способы восстановления зубчатых передач. Типовые дефекты и методы устранения

В сборочных единицах машин часто применяют открытые передачи, в которых зубчатые колеса и звездочки испытывают большие нагрузки и не защищены от действия влаги и пыли. Это является причиной быстрого износа зубчатых колес. Кроме того, используют закрытые зубчатые передачи в виде отдельных сборочных единиц: редукторов, коробок передач и др.

При работе передач в подобных условиях возникают в зацеплении дополнительные динамические нагрузки, вызываемые деформациями зубчатых колес и валов, а также опор и корпусов вследствие неизбежных неисправностей изготовления и монтажа. При ремонте машин на местах их использования зубчатые колеса с изношенными зубьями, как правило, не восстанавливают, а заменяют новыми.

Для замены зубчатых колес в закрытых передачах часто требуется демонтаж с полной разборкой сборочной единицы.

Зубчатые колеса относятся к категории дорогостоящих деталей. Поэтому на ремонтных базах, не оснащенных необходимым оборудованием для изготовления колес, возможно восстановление наплавкой изношенных зубьев, напрессовкой зубчатых венцов, вдавливанием и другими способами.

Поступающие в ремонт зубчатые колеса могут иметь следующие неисправности: изнашивание рабочей поверхности зубьев; выкрошивание и поломка зубьев; образование трещин, задиров, вмятин и раковин; износ посадочных мест зубчатых колес и шпоночных пазов; нарушение правильного положения зубчатых колес и дефекты сборки.

Степень износа зубьев определяют зубомером.

Зубчатые передачи считаются непригодными для эксплуатации, если величина их износа превысила предельно допустимое значение, которое устанавливается для каждой передачи техническими условиями на ремонт данной машины. Изношенная зубчатая передача может быть отремонтирована: наплавкой отдельных зубьев, сплошной наплавкой всего обода, методом деформации, методом ремонтных размеров и слесарно-меха-ническими способами.

Зубья шестерен после обычной наварки зачищают и наплавляют тонким слоем твердого сплава сормайт. Наплавка зубьев производится в ванне с водой.

Для наплавки боковых поверхностей зубьев шестерню устанавливают в ванне и наплавку начинают со второго зуба от поверхности воды. Пламенем газовой горелки наплавляемый зуб разогревают, после чего прутком сормайта наносят флюс-буру и наплавляют зуб до требуемого размера.

Таким же способом производится наплавка зубьев мартенсито-вым чугуном. Отремонтированные зубья после этого обрабатывают абразивным кругом с зернистостью 36—46. Профиль обработанных зубьев проверяется специальными шаблонами.

Изношенные зубья по торцам некоторых шестерен восстанавливают газовой или электродутовой наплавкой. В качестве присадочного прутка используют электроды из высокоуглеродной стали или твердых сплавов. При плавке, чтобы избежать отпуск или коробление, шестерни погружают в воду так, чтобы над поверхностью выступала только лишь наплавляемая торцовая часть шестерни.

При сборке зубчатых колес следует исходить из предусмотренных стандартами норм точности: кинематической, контакта зубьев и гарантированного зазора.

Для нормальной работы зубчатых колес должны быть соблюдены два основных условия: линия касания зубьев должна находиться на начальной окружности обоих колес; переход от одного зуба к другому должен быть плавным, без толчков и рывков. Зазор между зубьями имеет большое значение для правильной работы зубчатых колес.

Нормальный боковой зазор между зубьями шестеренчатых передач выбирается по техническим условиям на сборку 0,06—0,1 модуля. Радиальный зазор должен быть не менее 0,16—0,20 модуля.

Поступающие в ремонт зубчатые колеса могут иметь следующие дефекты:

износ зубьев по рабочему профилю;

один или несколько сломанных зубьев;

одну или несколько трещин в венце, спице или ступице;

смятие поверхностей отверстия или шпоночной канавки в ступице;

смятие шлицев и закруглений торцов зубьев.

Наплавка производится толстообмазанными электродами Э-ЗУ, Э-42, ОММ-5 и др. После наплавки колесу дают медленно остыть. Для этого все колесо или ту его часть, где наплавлен зуб, зарывают в горячий песок.

Восстановление зубьев наплавкой целесообразно только в том случае, когда другие способы применить невозможно.

При ремонте и замене зубчатых колес необходимо также убедиться в том, что на посадочных поверхностях нет задиров, вмятин и других повреждений, препятствующих нормальной посадке колес на вал или на другие детали. Если такие повреждения имеются, их обязательно устраняют расточкой посадочного отверстия и постановкой переходной втулки, а при незначительных износах — зачисткой отверстия наждачной шкуркой.

Шестерни с изношенными зубьями восстанавливают постановкой новых зубчатых венцов. Венцы шестерен заменяют в тех случаях, когда шестерня имеет сменный венец или когда из-за поломки зубьев одного венца у блока шестерен нецелесообразно выбраковывать дорогостоящие детали.

Зубчатые колеса часто восстанавливают заменой части детали. Часто в блоке шестерен с двумя-тремя венцами один сильно изношен, а другие находятся еще в хорошем состоянии. Такой блок восстанавливают заменой изношенного венца. Для этого необходимо отжечь изношенный венец, затем его отрезать и проточить до размера, обеспечивающего посадку с натягом нового венца, толщина которого должна составлять 2—2,5 высоты зуба. Новый венец напрессовывают на подготовленное место и стопорят заклепками, винтами или прихватывают электродуговой сваркой.

Источник

Ремонт зубчатых передач

При ремонте зубчатых колес выполняют несложные операции: снимают заусенцы с зубьев, проверяют степень их износа, исправляют шпоночные канавки, устанавливают втулку в отверстие для вала, если оно разработано настолько, что не обеспечивает необходимой посадки.

Износ зубьев цилиндрических зубчатых колес проверяют штан-гензубомером. Предельный допустимый износ зубьев по толщине указан в инструкциях на ремонт агрегата.

В случае значительного износа рабочей поверхности зубьев и односторонней нагрузки зубчатые колеса переворачивают, чтобы в зацеплении находился неизношенный профиль зуба. Колеса с предельным износом заменяют.

Зубчатые колеса снимают с вала стяжными скобами. Ответственной операцией, определяющей длительность работы зубчатых колес, является сборка элементов передачи. Зубчатые колеса устанавливают на валы в соответствии с посадками, указанными в чертеже. Требования к установке шпонок такие же, как и к установке шпонок полумуфт.

При сборке валов с надетыми колесами проверяют параллельность осей валов (радиальные и боковые зазоры в зацеплении) и прилегание рабочих поверхностей зубьев.

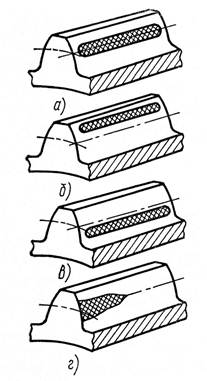

Правильное положение колес контролируют по отпечаткам краски на одном колесе (обычно большом), полученным при вращении другого колеса (обычно малого), зубья которого с рабочей стороны покрыты тонким слоем краски. При вращении малого колеса на несколько оборотов одновременно притормаживают большое колесо, чтобы получить лучший отпечаток краски. По размеру и расположению отпечатка на ведомом колесе (рис. 3.6) судят о качестве сборки зубчатой пары. Высота отпечатка должна быть не менее 60 % высоты зуба. По высоте зуба пятно должно располагаться в средней части и не доходить до верхней кромки или дна впадины. При правильном расположении пятен, но недостаточном их размере, пары обкатывают, применяя абразивные пасты.

Рис. 3.6. Проверка точности прилегания зубьев по отпечаткам краски:

а – нормально, б – увеличено межосевое расстояние, в – уменьшено межосевое расстояние, г – оси валов перекошены.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Ремонт зубчатых передач

1. Ремонт цилиндрических зубчатых передач

В станкостроении применяют цилиндрические колеса с прямыми, косыми и шевронными зубьями, с наружным и внутренним зацеплением, а также валы-шестерни.

При работе передачи в результате нагрева размеры колес увеличиваются в большей степени, чем расстояния между их осями. Поэтому независимо от степени точности сопряжения колес должна быть предусмотрена величина радиального и гарантированного бокового зазора между зубьями, необходимая для компенсации температурных деформаций и размещения смазки.

При сборке сопряжения деталей, образующих зубчатую передачу, необходимо проверить:

- радиальное биение зубчатого венца;

- площадь контакта;

- боковой зазор.

Кроме того, необходимо проверить соединение основных поверхностей зубчатого колеса с валом или втулками, а также прилегание торцов и их биение.

Перед насадкой зубчатого колеса на вал необходимо обратить внимание на состояние поверхностей отверстия и посадочной шейки вала.

При установке зубчатого колеса на вал встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение начальной окружности, торцовое биение, неплотное прилегание к упорному буртику вала.

В связи с ошибками в изготовлении зубчатых колес, валов или корпусных деталей при сборке зубчатых передач встречаются следующие погрешности:

- недостаточный боковой зазор;

- увеличенный боковой зазор;

- неравномерный боковой зазор.

В первом и во втором случаях причиной может быть увеличенная или уменьшенная толщина зубьев или увеличенное или уменьшенное расстояние между осями в корпусной детали. В третьем случае причиной может быть неравномерная толщина зубьев или радиальное биение зубчатого венца.

Исправление в каждом из трех случаев решается конкретно в зависимости от погрешности, в частности, заменой одного из колес с введением коррекции (положительного или отрицательного смещения исходного контура) при нарезании зубьев.

Ориентировочные значения гарантированного бокового зазора в зависимости от вида сопряжения зубчатых колес при разности температуры зубчатых колес и корпуса в 25° С приведены в табл. 12, где Н — нулевой; Е, Д — уменьшенный; В, С — нормальный; А — увеличенный.

Более точные значения для конкретных условий эксплуатации передачи должны быть приведены в технических условиях или руководстве по эксплуатации механизма.

Боковой зазор в зубчатом зацеплении можно проверить набором щупов, которые последовательно вводятся в зазор между неработающими профилями зубьев, возвратно-поступательным вращением, путем прокатывания между зубьями свинцовых проволок (трех, четырех), уложенных по длине зуба, или с помощью специального приспособления, с помощью которых определяется наличие бокового зазора и его величину. Проверка бокового зазора прокаткой свинцовых проволок является наиболее распространенной. Для этого на большее из сцепляющихся колес при помощи технического вазелина, солидола или воска приклеивают в нескольких сечениях свинцовую проволоку. Чтобы избежать разрыва, проволока должна укладываться таким образом, чтобы она огибала каждый зуб.

Таблица 1. Гарантированные боковые зазоры

| Межосевое расстояние | Гарантированный боковой зазор jn min, мкм, для вида сопряжения | |||||

| H | E | D | C | B | A | |

| До 80 | 0 | 30 | 46 | 74 | 120 | 190 |

| 80 – 125 | 0 | 35 | 54 | 87 | 140 | 220 |

| 125 – 180 | 0 | 40 | 63 | 100 | 160 | 250 |

| 180 – 250 | 0 | 46 | 72 | 115 | 185 | 290 |

| 250 – 315 | 0 | 52 | 81 | 130 | 210 | 320 |

| 315 – 400 | 0 | 57 | 89 | 140 | 230 | 360 |

| 400 – 500 | 0 | 63 | 97 | 155 | 250 | 400 |

| 500 – 630 | 0 | 70 | 110 | 175 | 280 | 440 |

| 630 – 800 | 0 | 80 | 125 | 200 | 320 | 500 |

| 800 – 1000 | 0 | 90 | 140 | 230 | 360 | 550 |

Обычно берут проволоку диаметром, равным (0,15–0,20)мм.

Для получения оттисков плавно поворачивают колеса в том направлении, в котором они нормально вращаются в передаче. Вращение колес должно быть равномерным. Рывки или остановки колес при прокатывании проволоки вызывают искажение оттисков.

Прокатанная проволока состоит из отдельных расплющенных участков, соединенных между собой участками проволоки, находившимися в радиальных зазорах между зубьями. При этом толщина оттисков на проволоке будет чередоваться: на рабочей стороне зуба (по направлению поворота) она будет меньше, на нерабочей — больше.

Сумма толщин оттисков на одной и той же проволоке на рабочей и нерабочей стороне зуба представляет собой боковой зазор.

Толщины оттисков измеряют на плите при помощи индикатора. Оттиск измеряют в середине, где он имеет наименьшую величину.

По разнице в толщине оттисков на разных проволоках на одной и той же образующей зуба можно определить перекос и непараллельность осей колес.

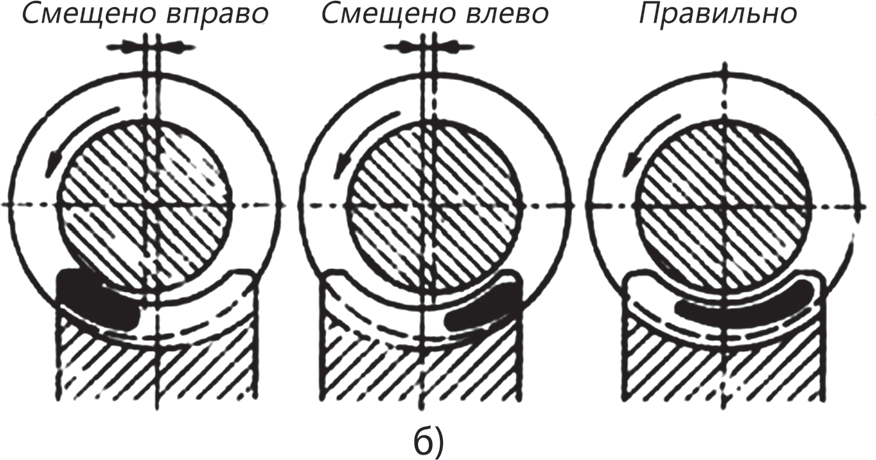

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке «на краску» (рис. 1). При нормальном зацеплении (рис. 1, а) пятно контакта (с размерами А, hср и С) должно располагаться на линии зацепления (т.е. посередине высоты Н зуба) и равномерно по всей длине. Если боковой зазор больше нормы, то пятно контакта смещается к вершине зуба (рис. 1, в), а если смещается к ножке зуба, то недостаточен зазор или недостаточна толщина зуба у одного или обоих колес (рис. 1, г). Если в зацеплении пятно контакта смещено по ширине зуба В ближе к торцу зуба, то одно из колес установлено с перекосом (рис. 1, б).

Рис. 1. Расположение пятен контакта при проверке «на краску»

Плавность хода обычно проверяют проворотом от руки собранного механизма, с помощью динамометра, динамометрического ключа или специального приспособления.

Если зазор в зацеплении зубчатых колес не соответствует требованиям технических условий или же зубчатые колеса вращаются не плавно, происходит заклинивание передачи в отдельных местах, то определяют причину неисправности. При необходимости узел разбирают, подбирают зубчатые колеса или изготовляют новые с учетом коррекции, устраняют причину неисправности, после чего вновь производят сборку и регулировку механизма.

Следует учесть, что при нарезании зубьев зубчатых колес вносится погрешность радиального биения зубчатого венца. При монтаже зубчатых колес максимумы радиальных биений зубчатых венцов в зацеплении могут совместиться, что может нарушить плавность вращения передачи, а иногда — и к заклиниванию колес. В этом случае необходимо одно из колес повернуть на 180° по отношению к другому, что может нормализовать боковой зазор в зацеплении.

При монтаже на вал недостаточно жесткого зубчатого колеса с большим усилием может произойти деформация зубчатого венца, что отразится на работе зацепления. Такие колеса устанавливают с весьма небольшим натягом или с даже с зазором (от –0,03 до +0,04 мм для валов диаметром до 100 мм).

2. Ремонт конических зубчатых передач

В станкостроении применяют конические зубчатые колеса с прямыми, косыми и криволинейными зубьями.

Пятно контакта на поверхностях зубьев является важнейшим критерием оценки качества конической передачи. При обкатке пятно контакта должно иметь длину, равную 1/2 длины зуба для прямозубых колес и 1/2 –1/4 длины зуба для спиральных конических колес. Пятно контакта должно иметь отрыв от головки и ножки зуба, а для бочкообразных и спиральных зубьев — от носка и от пятки зуба.

Пятно контакта влияет на плавность и бесшумность работы конических колес. Более целесообразно осуществлять так монтаж колес, чтобы они касались ближе к тонким концам зубьев. При этом тонкие концы зубьев более податливы к деформации, что увеличивает площадь контакта при взаимной приработке.

При подборе пары находят наилучшее положение шестерни и создают боковой зазор за счет изменения монтажного размера колеса. Фактический монтажный размер маркируют на торцах зубьев шестерни, а фактический боковой зазор — на зубьях колеса, кроме того, на зубьях колеса маркируется порядковый номер пары.

При монтаже колес шестерню устанавливают по маркированному монтажному расстоянию, а колесо — по боковому зазору.

Регулируемые колеса устанавливают путем пригонки компенсаторов или при помощи регулировочных гаек.

Для обеспечения правильной работы конической передачи необходимо выполнение следующих условий при сборке:

- оси отверстий зубчатых колес должны совпадать с осью начальных конусов и не иметь перекосов;

- оси отверстий в корпусе должны лежать в одной плоскости, пересекаться в определенной точке, под требуемым углом.

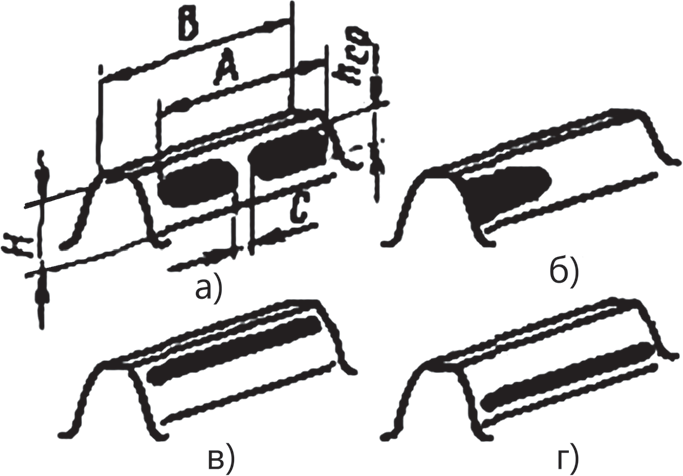

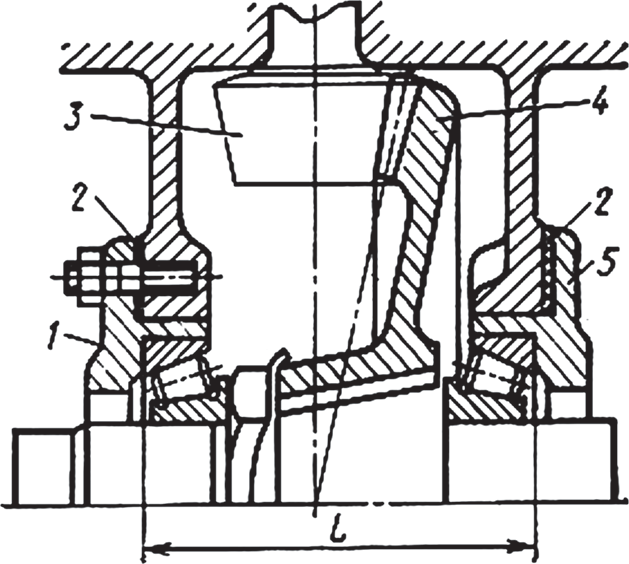

Если при регулировке осевого положения зубчатых колес в конической передаче также необходимо произвести регулировку осевого зазора у конических подшипников опор (рис. 2), то сначала регулируют осевой зазор у конических подшипников, используя набор прокладок 2 между стаканами 1 и 5 и корпусом в обеих опорах. Затем, оставляя общую толщину прокладок неизменной, перераспределением их числа между обеими опорами добиваются правильного положения колеса 4 относительно шестерни 3.

Рис. 2. Регулировка осевого положения колес конической передачи и подшипниковых опор

Для нерегулируемых передач большое значение имеет обеспечение совпадения вершин делительных конусов обоих колес. Значение смещения вершины определяется как осевое смещение колеса при монтаже в передаче относительного его положения, соответствующего наилучшим условиям его зацепления с парным колесом.

Затем необходимо проверить боковой зазор в зацеплении конических колес. Контроль осуществляется аналогично контролю цилиндрических колес.

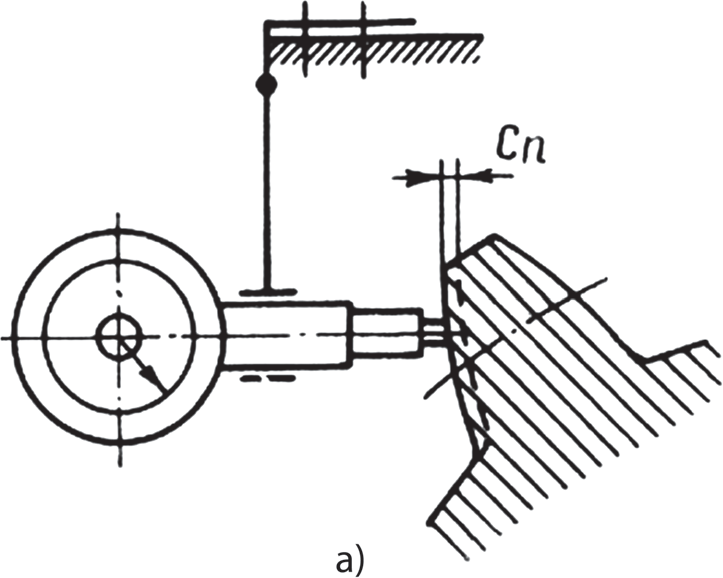

3. Ремонт червячных передач

Для червячных передач должен быть установлен наименьший гарантированный боковой зазор в зависимости от межосевого расстояния. Величину бокового зазора Сn можно замерить индикатором (рис. 3, а). Движок индикатора устанавливают перпендикулярно боковой поверхности одного из зубьев и снимают его показания при покачивании червячного колеса вдоль насколько позволяет зацепление с неподвижным червяком. Увеличить боковой зазор можно подшабровыванием нерабочей стороны зубьев колеса.

Монтаж червячных зубчатых колес на валах и проверку их осуществляют так же, как монтаж и проверку цилиндрических и конических зубчатых колес.

Рис. 3. Схема проверки: а — величины бокового зазора; б — расположения пятен контакта «по краске»

При сборке червячной передачи необходимо обеспечить совпадение средней плоскости колеса с осью червяка в пределах допускаемых отклонений.

Положение оси червяка относительно средней плоскости червячного колеса проверяют «на краску» (рис. 3, б). Краску наносят на винтовую поверхность червяка, после чего вводят его в зацепление с зубчатым колесом. Последующим поворотом червяка достигается получение отпечатков на зубьях червячного колеса, по характеру которых судят о качестве зацепления.

Прилегание рабочей стороны зубьев колеса к виткам червяка должно быть равномерным с распределением касания по всей рабочей высоте вдоль зубьев колеса (рис. 3, б). При правильном зацеплении червяка краска должна покрывать поверхность зуба червячного колеса не менее чем на 60–70% по длине и высоте.

Источник