- Ремонт соединений (резьбовых, штифтовых, шпоночных, шлицевых, сварных)

- Способы ремонта штифтового соединения

- Что такое штифтовое соединение?

- Где используются

- Разновидности штифтов

- Штифтовое соединение: ГОСТ

- Что собой представляет

- Преимущества и недостатки

- Особенности использования цилиндрических штифтов

- Конические изделия

- Особенности установки в узле

- Выбор и расчет штифтового соединения

Ремонт соединений (резьбовых, штифтовых, шпоночных, шлицевых, сварных)

Ремонт резьбовых соединений. Деталями резьбового соединения могут быть шпильки, болты, гайки или винты. Сломанные шпильки можно вывернуть при помощи ключей, соблюдая все меры предосторожности. Если невозможно воспользоваться ключом, то в шпильке сверлят отверстие, в которое забивают квадратный или зубчатый бор, и при помощи его шпильку вывинчивают. Для этой же цели пользуются экстрактором, завинчивая его в отверстие сломавшейся шпильки; возможно также приваривание гайки. Из алюминиевого корпуса шпильку можно вытравить раствором азотной кислоты, предварительно высверлив внутреннюю часть ее, однако так, чтобы не повредить резьбу корпуса.

При сборке резьбовых соединений шпильки должны ввертываться в резьбовые отверстия и иметь плотную посадку, которую достигают осевым натягом. Ввернутая шпилька должна быть перпендикулярна к плоскости детали, что можно проверить угольником. В процессе сборки болты и гайки следует подтягивать равномерно. При большом числе гаек рекомендуется. Порядок затягивания гаек много — завертывать их в определенном порядке,

это исключает перекосы и коробление деталей, нередко возникающие, когда гайки затягивают в произвольном порядке. Недовернутая гайка вызывает перегрузку соседних с ней шпилек, и это может явиться причиной их разрыва во время работы машины. Общий принцип — затягивать сначала средние гайки, затем пару соседних справа и пару соседних слева, после чего снова пару соседних справа и т. д., постепенно приближаясь к краям.

Способы восстановления шпоночных пазов. При большем износе шпоночный паз ремонтируют наваркой грани с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку. Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного шпонки резьбовое отверстие и в него ввинчивают винт. Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза. Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали. Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру.

Способы ремонта сварного шва устанавливают в зависимости от выявленного дефекта. Вырубку и замену дефектных сварных швов производят в случаях, когда в шве имеются трещины.

Дефектные участки корродированного сварного шва вырубают пневматическим зубилом или удаляют воздушно-дуговой (или газовой) строжкой. После вырубки дефектных участков производят разделку кромок под сварку продлением разделки за концы дефектного участка. Участок шва после удаления дефектов перед заваркой зачищают до чистого металла, а прилегающие к сварному шву поверхности листа — по ширине 20—30 мм по обе стороны шва. После чего производят сварку.

При наличии коррозионного износа в виде заглубления шва в основной металл производят частичное или полное восстановление шва разделкой и частичной вырубкой с последующей наплавкой.

Ремонт валов и шпинделей

Способ ремонта изношенного цилиндрического вала выбирают после того, как соответствующей проверкой установят характер и степень износа. Шейки вала, имеющие износ (царапины и риски, нецилиндричность до 0,1 мм), ремонтируют шлифованием. Но сначала проверяют, исправны ли центровые отверстия вала, при наличии забоин и вмятин в первую очередь протачиванием восстанавливают центровые отверстия. Затем правят валы. Шейки валов со значительным износом обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметра шеек иа 5—10% в зависимости от характера воспринимаемых валом нагрузок, в частности от того, испытывает ли вал ударные нагрузки. Изношенные поверхности валов можно ремонтировать также наращиванием металла вибродуговой наплавкой, металлизацией, отслаиванием, хромированием и другими методами. Погнутые валы выправляют холодным или горячим способом. Горячей правке подвергают валы, диаметр которых больше 60 мм. Холодная правка валов может выполняться вручную при помощи винтовых скоб, рычагов, но лучше правку производить под прессом.

К шпинделям предъявляются особо высокие требования, поэтому посадочные шейки шпинделей обрабатывают шлифованием. Соосность их должна быть выдержана с точностью 0,01 мм, допустимая некруглость шеек — 0,01 мм, нецилиндричность — 0,003—0,005 мм. Таким же требованиям должна отвечать поверхность. Конические отверстия шпинделя должны быть концентричны шейкам; допускается биение 0,01—0,02 мм на 300 мм длины. В первую очередь у шпинделя изнашиваются шейки под подшипники, посадочные места для зубчатых колес и других вращающихся деталей. На них появляются царапины и задиры, легко обнаруживаемые внешним осмотром. Шпиндели целесообразно ремонтировать несколько раз, так как изготовление нового шпинделя — дело сложное и дорогое. Шпиндели, у которых износ шеек по диаметру составляет 0,01— 0,02 мм, ремонтируют притиркой на токарном станке, выполняемой специальным инструментом жимком.

Источник

Способы ремонта штифтового соединения

Ремонт штифтовых соединений

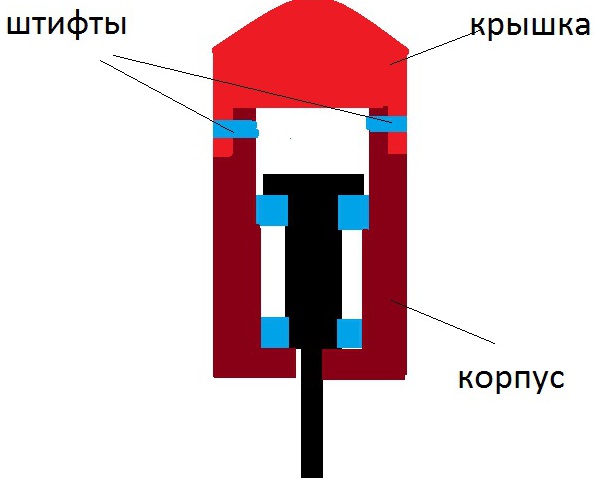

Штифты предназначены для точного взаимного фиксирования деталей и передачи небольших нагрузок. Применяются также специальные срезные штифты, служащие предохранительными элементами.

По форме различают шрифты цилиндрические гладкие (рис. 41, а), цилиндрические и конические с насеченными канавками (рис. 41, б, в), конические гладкие (рис. 41, г).

Гладкие цилиндрические штифты изготавливаются незакаленными диаметром от 0,6 до 50 мм (ГОСТ 3128—70) и закаленными диаметром от 0,6 до 20 мм (ГОСТ 24269 — 80). Насеченные цилиндрические штифты изготавливаются диаметром от 1,0 до 16 мм (ГОСТ 12850 — 80). Штифты с насечками не требуют развертки отверстий и обеспечивают повышенную устойчивость против выпадания без дополнительных средств закрепления.

Конические штифты изготавливаются с конусностью 1:50, обеспечивающей надежное самоторможение и центрирование деталей. Они бывают следующих типов: гладкие диаметром от 0,6 до

50 мм (ГОСТ 3129 — 70); с резьбовой цапфой (рис. 41, д) диаметром от 4 до 12 мм (СТ СЭВ 282 — 76); с внутренней резьбой (рис. 41, е) диаметром от 6 до 60 мм (ГОСТ 9464—79), обеспечивающей легкую разборку соединения; разводные (рис. 41, ж) диаметром от 5 до 16 мм (ГОСТ 19119 — 80).

Примеры условных обозначений. Цилиндрический штифт диаметром Ю/ill и длиной 60 мм: Штифт 10Л11 х60 ГОСТ 3128—70; конический штифт диаметром 10 и длиной 60 мм: Штифт 10 х 60 ГОСТ 3129-70.

Дефекты штифтовых соединений и способы их ремонта приведены в табл. 16.

Возможные дефекты и способы ремонта штифтовых соединений

Способ ремонта

Срез или смятие штифтов

Замена новыми

Износ отверстия под штифт

Отверстие расширяют под новый штифт или заваривают и изготавливают другое отверстие

в соединяемых деталях

Трещины заваривают или заделывают пластмассовыми композициями

Рис. 41. Штифты:

а — цилиндрический гладкий; б и в — соответственно цилиндрический и конический; в — с насеченными канавками; г — гладкий; д — с резьбовой цапфой; е — с внутренней резьбой; ж — разводной

Источник

Что такое штифтовое соединение?

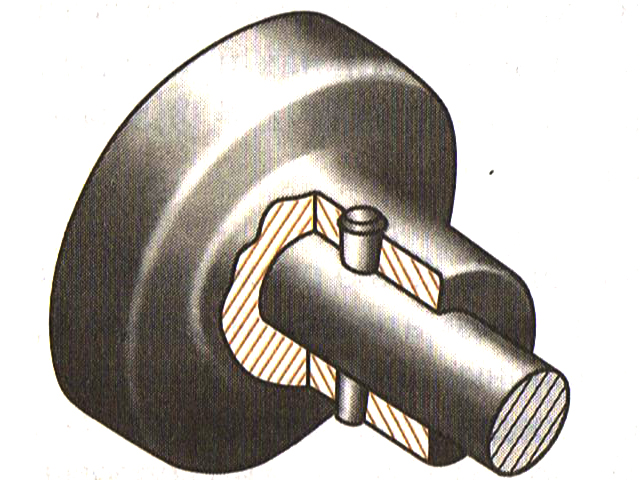

Как и шпоночные, штифтовые соединения чаще всего используются в узлах для передачи крутящего момента между валом и деталью. Их основной особенностью является то, что они позволяют устанавливать элементы с высокой точностью. Выполняются соединения этого типа с использованием особых деталей — штифтов.

Где используются

Применяются такие соединения для передачи в основном только очень небольших нагрузок. Иногда штифты используют для взаимной фиксации деталей. Существуют также особые срезаемые элементы этого типа, применяемые в качестве предохранителей. Помимо узлов с валами, такие изделия очень часто используются для соединения крышек и корпусов.

Еще одно назначение штифтовых соединений — протезирование в стоматологии. С использованием таких элементов производится крепление искусственных зубов.

Разновидности штифтов

При сборке разного рода узлов используют два основных типа подобных изделий:

Цилиндрические штифты, в свою очередь, могут быть:

просечными (с канавками).

Дополнительными элементами конструкции штифтов могут быть резьбовые отверстия или выступы. Применяются они для выемки изделий из глухих отверстий.

По выполняемым в узле функциям различают три группы штифтов:

Штифтовое соединение: ГОСТ

В большинстве случаев при сборке узлов используются стандартные штифты, изготовленные с соблюдением нормативов ГОСТ. Для каждого конкретного вида изделий они свои. Так, изготовление штифтов простой формы регулируется ГОСТ 3128-70 (цилиндрические) и ГОСТ 3129-70 (конические). Делают такие детали обычно из стали марки 45. Но ГОСТ допускает применять для этой цели и материал марок А12, 10 кп, 20 кп и пр. Просечные изделия изготавливают из пружинной стали. Иногда штифты разных видов делают и из цветных металлов.

Разумеется, регулируются стандартами и номинальные размеры этих элементов. Также ГОСТ предусматривает и допустимые отклонения последних. Это позволяет назначать типовые посадки штифтов в отверстия втулок, валов, крышек и корпусов.

Условное обозначение этих изделий включает в себя:

Тип при этом указывается только в том случае, если он однозначно определяется стандартом. В поле «размеры» отмечаются диаметр изделия и его длина. Иногда здесь же проставляются поля допуска.

Что собой представляет

Относятся соединения этой разновидности к типу разъемных. При их создании сначала производится сверление деталей узла. Причем оно обязательно должно быть совместным. То есть предварительно детали складываются друг с другом таким образом, как они будут располагаться в узле в дальнейшем при его работе. После этого производится собственно сверление.

В полученные отверстия на следующем этапе вставляются сами штифты. Цилиндрические элементы этого типа устанавливаются очень плотно. То есть штифт всегда имеет несколько больший диаметр, чем подготовленное под него отверстие.

В том случае если узел в процессе эксплуатации будет подвергаться неоднократной сборке/разборке, для него предусматриваются не цилиндрические, а конические штифты. Это позволяет продлить срок службы конструкции. Поскольку цилиндрические штифты вставляются в отверстия деталей очень плотно, после разборки и сборки узел может потерять присущие ему изначально эксплуатационное качества. То есть соединение может стать попросту не слишком прочным.

Работают штифты в процессе эксплуатации:

на срез (по поверхности стыка);

Именно по этим признакам производятся расчеты на их пригодность при использовании в том или ином узле. Смятию могут подвергаться рабочие поверхности как штифтов, так и соединяемых деталей.

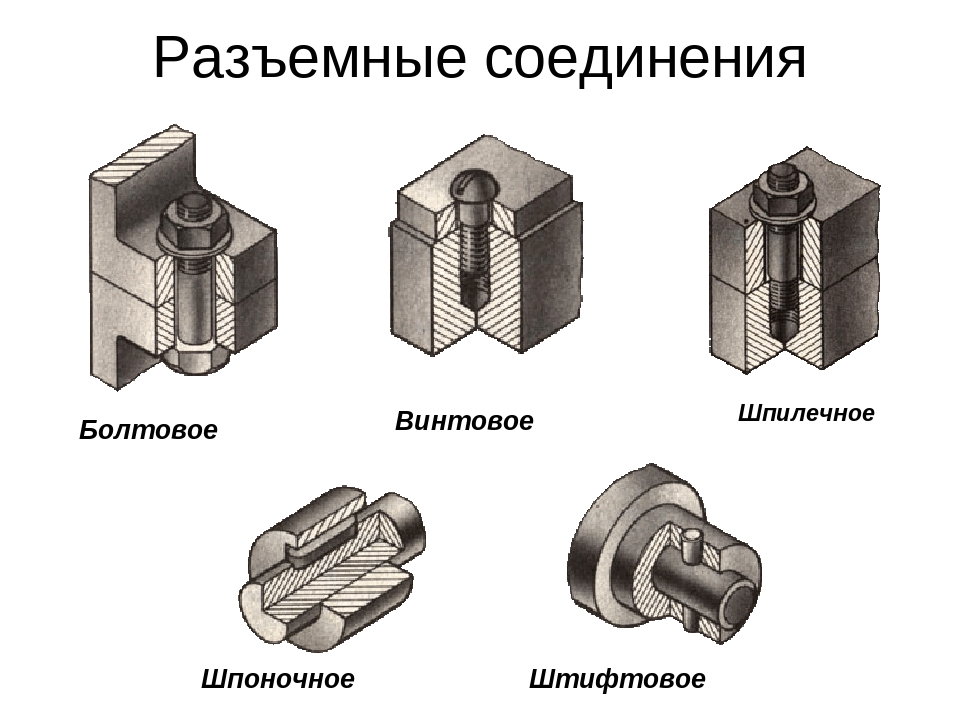

Преимущества и недостатки

При изготовлении разного рода узлов могут использоваться, помимо штифтовых, и клиновые соединения, шпоночные, шлицевые. Все они относятся к типу разъемных. Очень часто применяются также резьбовые соединения этой разновидности с применением винтов, шпилек и болтов, профильные, клеммовые. Каждый из этих типов имеет как свои достоинства, так и недостатки.

К плюсам штифтовых соединений относят в первую очередь:

точное центрирование соединяемых деталей.

Недостаток такие соединения имеют в основном только один. Просверленное под штифт отверстие в любом случае в дальнейшем будет ослаблять деталь. Клеммовые соединения, к примеру, такого минуса лишены.

При этом и обрабатываться гнезда под штифты должны очень тщательно. В противном случае изделие в последующем может погнуться. Необходимость же точной обработки отверстия удорожает изготовление детали узла.

Особенности использования цилиндрических штифтов

Сборка штифтовых соединений при скреплении деталей машин выполняется обычно с применением гладких изделий. Таким же образом обычно производится обычная фиксация элементов конструкции машины в процессе ее эксплуатации. В этом случае чаще всего применяются два гладких штифта.

Для фиксации положения деталей могут использоваться и просечные изделия этого типа. Их основным преимуществом, в сравнении с гладкими, является то, что они не требуют развертки отверстий. При отсутствии дополнительных креплений такие элементы к тому же более надежны в плане выпадения. Как и при использовании конических, при применении просечных цилиндрических штифтов сборку/разборку соединения можно в последующем в процессе эксплуатации проводить неоднократно.

В статичные соединения цилиндрические изделия устанавливают с натягом. В движущихся же их монтируют с обязательным расклепом концов. Пружинные цилиндрические штифты монтируются обычно в малонагруженных соединениях. Натяг при их использовании создается за счет уменьшения диаметра отверстия. Установочные типы штифтов в соединениях по посадке устанавливаются с натягом с одной из деталей. С другой их монтируют с посадкой H7/h6 или же H7/js6.

Конические изделия

Штифты этой разновидности изготавливаются с конусностью 1:50. Это обеспечивает в последующем их самооторжение в узлах. Используются такие изделия для передачи крутящего момента и для соединения крышек с корпусами почти так же часто, как и цилиндрические.

Простые конические штифты устанавливают обычно в сквозные отверстия. В этом случае при монтаже их просто вбивают с противоположной стороны соединения. Если отверстие не сквозное, в него устанавливается конический штифт с резьбой для вытаскивания.

Разводные изделия этого типа используют в таких соединения, которые в процессе работы механизма могут подвергаться толчкам и ударным нагрузкам. Помимо этого, их устанавливают в тех узлах, в которых детали движутся с очень большой скоростью. Концы таких штифтов по окончании монтажа обычно разводят.

Особенности установки в узле

Просверливают детали для соединения штифтом, как уже упоминалось, в сборе. В некоторых случаях эти элементы, во избежание выпадения, дополнительно фиксируют. Так поступают, к примеру, при монтаже разборных соединений. Дополнительную фиксацию в этом случае обеспечивают кольцом из проволоки 0.5-0.8 мм.

В неразборных соединения штифты обычно кернят. Но в некоторых случаях могут применяться и изделия с засверленными концами. После сборки такие штифты развальцовываются.

При использовании конических изделий в некоторых случаях условие самоотторжения может не выполняться. Происходит так довольно-таки часто, к примеру, в узлах, подвергающихся вибрациям или же функционирующих в условиях, при которых резко меняется температура. В таких соединениях конические штифты положено закреплять дополнительно.

Выбор и расчет штифтового соединения

Размеры используемых для передачи крутящего момента изделий зависят в первую очередь от диаметра вала (в пределах d шт. По прочности на срез штифт выбирают с использованием такой формулы:

Источник