Регулирование силы сварочного тока

Регулирование силы сварочного тока при дуговой сварке обычно осуществляется с помощью самого источника питания. Все возможные способы регулирования тока можно свести к двум: изменению напряжения холостого хода источника Uxx, изменению электрического сопротивления источника Z (pиc.). Если увеличить напряжение холостого хода источника (рисунок., а), то его характеристика смещается вправо и пересекается с вольт-амперной характеристикой дуги при больших токах. Если увеличить сопротивление источника, что соответствует смещению его характеристики влево (рисунок., б), то электрическая энергия, отдаваемая источником дуге, уменьшается, и ток соответственно снижается. На практике часто используют в одном источнике оба способа регулирования тока.

а — изменением напряжения холостого хода; б — электрическим сопротивлением источника питания; 1, 2, 3 — внешние характеристики источника питания; 4 — вольт-амперные характеристики дуги; Z — сопротивление источника питания

Рисунок 2.4 – Регулирование сварочного тока

Система «источник—дуга» принципиально устойчива, если в результате отработки малых возмущений она приходит в установившееся состояние, характеризующееся равенством подаваемой и потребляемой энергии и малыми отклонениями тока и напряжения от исходного состояния.

Как известно, наклон характеристик источника и дуги принято оценивать величиной дифференциальных сопротивлений ρи=dUи/dIи и ρд=dUd/dId. Система «источник—дуга» устойчива при малых возмущениях, если разность дифференциальных сопротивлений дуги и источника в точке пересечения их характеристик положительна.

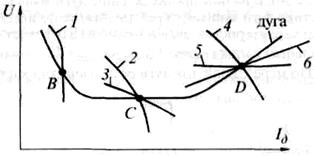

Пример оценки принципиальной устойчивости приведен на рисунке 2.5. Покажем, какие внешние характеристики должны иметь источники для того, чтобы обеспечить принципиальную устойчивость при питании дуг с различным наклоном характеристик. При использовании дуги на падающем участке ее характеристики в точке В, где дифференциальное сопротивление дуги отрицательно (ρд 0.

Рисунок 2.5 – Выбор характеристики источника в зависимости от характеристики дуги

При использовании дуги на жестком участке ее характеристики (ρд ≈ 0) в точке С характеристика источника может быть и крутой 2, и пологой 3, но непременно падающей (ρи 0), то для обеспечения устойчивости источник может иметь падающую 4 (ρи 0) характеристику, если ρд > ρи. Наибольшим запасом устойчивости в точке D обладает, естественно, система с источником, имеющим характеристику 4, поскольку при этом ку максимальный.

Источник

Автоматическое регулирование мощности сварочной дуги

Электрический режим автоматической сварки определяется двумя основными величинами: напряжением и током дуги. Связь между этими величинами задается внешней характеристикой источника питания. В процессе сварки напряжение и ток дуги должны поддерживаться неизменными. Для этой цели служат сварочные головки и их электрические схемы.

Непременным условием устойчивой работы сварочной головки является равенство скоростей подачи и плавления электродной проволоки. Скорость плавления электрода определяется напряжением и током дуги, а также рядом технологических факторов. Следует подчеркнуть, что скорость плавления электрода однозначно не определяется мощностью дуги.

Одной и той же мощности могут соответствовать различные скорости плавления электрода в зависимости от напряжения и тока дуги. К числу технологических факторов относятся химсостав, диаметр электрода и длина его участка, выступающего за контактные точки мундштука, химсостав и грануляция флюса, теплоотвод в изделие, скорость передвижения дуги вдоль шва и др.

На рис. 1 представлена зависимость скорости плавления электрода от напряжения дуги 1 для определенной внешней характеристики и неизменных технологических факторов. Устойчивый режим работы сварочной головки определяется точкой пересечения кривой 1 с статической характеристикой сварочной головки, т. е. зависимостью скорости подачи от напряжения дуги 2.

В зависимости от схемы сварочной головки эта характеристика может иметь различный угол наклона к горизонтальной оси. Для головок с постоянной скоростью подачи эта характеристика будет прямой, параллельной горизонтальной оси 3. Статизм этой системы регулирования равен бесконечности.

В случае схемы автоматического регулирования скорости подачи электрода, обладающей статизмом близким к нулю, зависимость между скоростью подачи и напряжением дуги превращается в прямую, практически перпендикулярную горизонтальной оси 4.

Все рассмотренные головки независимо от статизма могут восстановить заданный режим при его отклонениях, вызванных изменениями длины дуги. Во всех этих случаях скорости плавления, соответствующие изменившейся длине дуги, определяются кривой 1. Различие схем заключается в скорости установления заданного режима сварки.

Иначе обстоит дело при изменениях скоростей плавления, вызванных перечисленными выше технологическими факторами либо колебаниями напряжения сети. В этих случаях изменяется зависимость скорости плавления электрода от напряжения дуги. С увеличением напряжения сети, участка электрода, выходящего за контактные точки мундштука, с увеличением зерна флюса и др., скорость плавления электрода увеличивается (кривая 5 рис. 1). При противоположных изменениях перечисленных факторов скорость плавления электрода уменьшается (кривая 6 рис. 1).

Из рис. 1 ясно, что в этих случаях головка с постоянной скоростью подачи не может восстановить заданного напряжения дуги и продолжает устойчиво работать при новых значениях напряжения дуги (точки А, В рис. 1).

Заданный режим восстанавливается только в тех случаях, когда в процессе регулирования исчезает причина, вызвавшая изменение скорости плавления. Например, местный зазор, выхват в кромках свариваемого изделия, прихватка в разделке шва и др.

Интересно отметить, что большинство сварочных головок с автоматически регулируемой скоростью подачи также не в состоянии восстановить прежнее напряжение дуги при изменениях напряжения сети и перечисленных выше технологических факторов. Новые значения напряжений дуги определяются точками С, D (рис. 1) пересечения кривой 2 с кривыми 5, 6.

Только головки с статизмом близким к нулю могут восстановить заданное напряжение дуги независимо от причин, вызывающих его изменение. Однако при этом значительно изменяется скорость подачи электрода, что часто недопустимо по технологическим соображениям.

Приведенный краткий анализ показывает, что в зависимости от статизма регуляторов сварочных головок они с той или иной точностью могут восстановить заданное напряжение дуги, независимо от причин, вызывающих его отклонения. Однако при изменениях напряжения сети восстановление заданного напряжения дуги, осуществляемое регулированием скорости подачи, приводит к изменениям тока дуги и количества расплавленной электродной проволоки. Эти вопросы были нами достаточно подробно рассмотрены. Целью настоящей статьи является рассмотрение способов, позволяющих поддерживать неизменным режим сварки при колебаниях напряжения сети. Создание схем, обеспечивающих сварку на неизменном режиме при изменениях отмеченных выше технологических факторов, мы считаем нецелесообразным. При правильно выбранной технологии и внимании со стороны сварщика эти факторы остаются постоянными в процессе сварки.

Независимо от типа сварочной головки для поддержания заданного режима сварки при колебаниях напряжения сети, необходимо ввести в схему регулирования новую регулирующую величину. Такими величинами могут быть напряжение низкой стороны сварочного трансформатора или индуктивное сопротивление сварочной цепи. В первом случае целью регулирования является поддержание неизменным напряжения низкой стороны сварочного трансформатора, во втором — изменение индуктивности по закону, позволяющему сохранить заданный режим сварки при колебаниях напряжения сети (рис. 2). Практически более простым и рациональным является второй способ, так как первый способ связан с сложными релейно-контакторными схемами и не может обеспечить бесступенчатого регулирования напряжения.

Схемы регулирования зависят от принципа действия и конструкции сварочного трансформатора, дросселя и головки. Ниже мы рассмотрим три схемы регулирования, одинаково пригодные для сварки головками с постоянной и автоматически регулируемой скоростями подачи.

1. Рассмотрим схемы, в состав которых может входить один из перечисленных ниже сварочных аппаратов:

а) дроссели, индуктивное сопротивление которых регулируется путем изменения воздушного зазора в магнитопроводе;

б) трансформаторы с повышенным индуктивным сопротивлением рассеяния, регулируемым путем изменения взаимного расположения обмоток на магнитопроводе;

в) трансформаторы с повышенным индуктивным сопротивлением рассеяния, регулируемым с помощью подвижных магнитных шунтов, расположенных на пути потоков рассеяния.

Для того чтобы перечисленные аппараты могли применяться в схемах автоматического регулирования режима сварки, они должны снабжаться электроприводом для перемещения сердечника дросселя а, обмоток б либо магнитных шунтов с.

Система автоматического регулирования может быть представлена скелетной схемой (рис. 3). В состав схемы входят измерительный, задающий, усилительный, исполнительный элементы и регулируемый сварочный агрегат. Регулируемой величиной целесообразнее всего принять напряжение дуги. При отклонении напряжения дуги от заданного значения на усилительный элемент подается разность между существующим напряжением дуги и его заданным значением. Эта разность усиливается и подается на исполнительный орган — электропривод сварочного аппарата.

На рис. 4 представлен вариант принципиальной схемы регулирования. Измерительным элементом схемы является чувствительное реле PH электромагнитного типа. Электромагнитная сила притяжения якоря реле уравновешивается силой пружины, которая является задающим элементом схемы. При отклонении напряжения дуги от заданной величины равенство электромагнитной силы и силы пружины нарушается и замыкается один из контактов реле в цепи катушки простейшего электромагнитного таймера с регулируемым воздушным демпфером. Таймер снабжен одним нормально разомкнутым контактом, замыкающимся с выдержкой времени. Этот контакт включен в цепь катушки реверсивного магнитного пускателя, управляющего двигателем сварочного агрегата. Выдержка времени необходима для облегчения режима работы двигателя и управляющих им пускателей. Даже при очень устойчивом режиме сварки напряжение дуги колеблется относительно среднего значения в пределах ±2 В. Колебания напряжения вызывают ложные включения контактов реле PH. Если все эти включения PH будут передаваться на двигатель, то число его включений может достичь 60 и больше в минуту. Наличие выдержки времени между включением PH и подачей напряжения на катушку пускателя, управляющего электроприводом сварочного аппарата, позволяет отсеять ложные включения PH, вызванные кратковременными колебаниями напряжения дуги. Схема будет реагировать только на длительные изменения напряжения дуги, вызванные колебаниями напряжения сети.

Принцип действия схемы совершенно ясен при рассмотрении рис. 4. При замыкании одного из контактов реле напряжения PH производится включение двигателя Ддр. Направление вращения двигателя Ддр зависит от того, включился ли контактор Б или М. При падении напряжения сети замыкается контактор PHм реле напряжения, в результате чего срабатывается контактор Б и двигатель начинает вращаться в направлении, соответствующем уменьшению индуктивного сопротивления. Напряжение дуги возрастает. Как только напряжение дуги достигает величины, при которой размыкается контакт реле РНм, двигатель Ддр останавливается. Таким образом электропривод источника питания включается, когда Uд =/= Uл.н, и выключается, когда Uд близко к заданной величине напряжения Uд.н. Точность восстановления заданного режима сварки определяется чувствительностью реле напряжения, т. е. разностью напряжений, при которых происходит размыкание контакта PHм и замыкание контакта PHб.

Скорость восстановления режима зависит от скорости изменения индуктивного сопротивления при перемещении сердечника дросселя, катушек трансформатора или магнитных шунтов. Следует, однако, иметь в виду, что стремление к сокращению времени восстановления режима может привести к нарушению устойчивости работы схемы (появятся так называемые качания).

Приведенная схема может быть использована в тех случаях, когда напряжение сети изменяется плавно, без скачков.

Рассмотренная схема не является единственной; возможен целый ряд других схем, отличающихся от схемы рис. 4 как принципиально, так и по конструктивному оформлению.

Разобранная схема вполне пригодна и для головок с переменной скоростью подачи при условии замены реле напряжения реле тока, 5 реагирующего на изменения тока дуги.

2. В тех случаях, когда напряжение сети изменяется резкими, часто повторяющимися скачками, в качестве регулируемого сварочного аппарата целесообразно использовать дроссель насыщения. Изменение индуктивного сопротивления дросселя насыщения производится электромагнитным путем посредством изменения магнитной проницаемости стального сердечника. Разберем кратко принцип действия дросселя насыщения.

Дроссель насыщения (рис. 5) имеет трехстержневую магнитную систему. На двух крайних стержнях располагаются обмотки переменного тока, на среднем — обмотка постоянного тока. Обмотки переменного тока обычно соединяются параллельно. Благодаря согласованному включению обмоток переменного тока, в обмотке постоянного тока переменная электродвижущая сила не наводится. Постоянное магнитное поле, создаваемое обмоткой, расположенной на среднем стержне, увеличивает насыщение магнитопровода. Изменяя величину постоянного тока, можно регулировать степень насыщения магнитопровода и, следовательно, регулировать индуктивное сопротивление дросселя. При сравнительно малой мощности, потребляемой обмоткой постоянного тока, индуктивное сопротивление дросселя насыщения может быть изменено в значительных пределах. Так, для дросселей мощностью 70 кВ-A вполне достаточна мощность источника постоянного тока 200. 300 Вт.

На этом же принципе может быть сконструирован сварочный трансформатор с магнитными шунтами. Магнитная проницаемость шунтов изменяется при помощи постоянных магнитных полей, создаваемых специальными обмотками. Изменяя величину тока в этих обмотках, можно в широких пределах регулировать индуктивное сопротивление сварочной цепи.

Схемы автоматического регулирования для трансформатора с насыщающимися шунтами аналогичны схемам с дросселями насыщения.

Наиболее целесообразно применение статических регуляторов, выпускаемых промышленностью комплектно с генераторами постоянного тока небольшой мощности. Возможны схемы с угольными, вибрационными и электромашинными регуляторами. В институте исследованы схемы с вибрационным регулятором Тирриля, релейно-контакторная схема астатического регулирования и схема с рототролом.

В качестве примера на рис. 6 приведена схема с рототролом, снабженным тремя обмотками возбуждения Wрш, Wp1, Wp2. Обмотки Wp1 и Wp2 включены в схему равноплечего мостика. Обмотка постоянного тока дросселя насыщения разделяется на две совершенно одинаковые части wп1 и wп2, соединяемые с сопротивлениями R в схему равноплечего мостика. В одну из диагоналей этого мостика включается якорь рототрола.

Сопротивление шунтовой обмотки рототрола подбирается таким, чтобы рототрол находился на пороге самовозбуждения.

В том случае, когда напряжение дуги равно заданному значению, токи в обмотках wp1 и wp2, обусловленные напряжением дуги и напряжением независимого источника (сеть постоянного тока), почти полностью компенсируют друг друга.

Включение обмоток рототрола wp1 и wp2 по схеме равноплечего моста позволяет значительно повысить чувствительность схемы, так как относительно небольшие изменения напряжения дуги вызывают значительные изменения ампервитков обмоток wp1 и wp2. При нормальном режиме работы токи, протекающие в обмотках wp1 и wp2, близки к нулю, поэтому сечение этих обмоток выбирается небольшим.

При отклонении напряжения дуги от заданного значения резко изменяются суммарные ампервитки обмоток wp1 и wp2, в результате чего рототрол возбуждается. Изменяется ток в обмотках подмагничения дросселя wп1 и wп2 в направлении, соответствующем восстановлению заданного напряжения дуги. Схема обладает небольшим статизмом на всем диапазоне регулирования и работает достаточно устойчиво при толчкообразных изменениях напряжения сети.

Некоторым недостатком схемы является сложность настройки при переходе на новый режим сварки. Порядок операций при настройке следующий:

1. Потенциометр R1 устанавливается в положение, соответствующее заданному напряжению дуги.

2. В процессе опытной сварки реостатом R2 устанавливается минимально возможная величина напряжения на рототроле при заданном токе в обмотках wп1 и wп2 (при этом лампа Л не горит). Такая настройка целесообразна для максимального использования рототрола.

В схему, приведенную на рис. 6, введено добавочное сопротивление R3, механически связанное с ползушкой реостата R2. Связь между ползушками R2 и R3 выбирается такой, чтобы при обрыве дуги токи в обмотках подмагничения, обусловленные напряжением независимого источника (сеть постоянного тока) и рототролом, взаимно компенсировались.

Приведенная схема не требует специальных машин — рототрол может быть изготовлен из обыкновенного генератора постоянного тока мощностью до 0,5. 1 кВт. Большим преимуществом схемы является полное отсутствие контактов. Недостатком схемы является необходимость в дополнительном источнике постоянного тока.

Помимо схемы рис. 6, в институте были исследованы схема с обычным регулятором Тирриля, комплектно с генератором ГС-350 мощностью 350 Вт, а также релейно-контакторная схема, исполнительным элементом которой является реостат с ползушкой, передвигаемой двигателем переменного тока. Эти схемы работают вполне удовлетворительно, однако, менее надежно, чем схема с рототролом.

Схемы с регулирующим трансформатором. Рассмотренные выше схемы регулирования отличаются сравнительной сложностью и требуют некоторого навыка и внимательности от обслуживающего персонала. В условиях сварочных цехов такие схемы нежелательны.

Поэтому мы исследовали возможность применения для поддержания постоянного режима сварки трансформатора с высокой индуктивностью рассеяния, имеющего одну незакрепленную обмотку. Как известно, такой трансформатор поддерживает постоянный ток, независимо от нагрузки и напряжения, приложенного к его первичной обмотке. Рассмотрим кратко принцип действия такого трансформатора (рис. 7).

Электромагнитное усилие, действующее между обмотками трансформатора в направлении о, равно производной от энергии магнитного поля в этом направлении

где КR — коэффициент, являющийся функцией габаритных размеров и относительного расположения обмоток.

Следовательно, сила, действующая между обмотками в вертикальном направлении,

При закрепленной нижней катушке верхняя катушка под действием электромагнитного усилия, направленного вверх, будет перемещаться. Положение равновесия наступит при равенстве электромагнитного усилия и веса подвижной (верхней) катушки.

Специальной конструкцией трансформатора и тщательным расчетом можно добиться того, что KR остается приблизительно постоянным при изменении расстояния а в широких пределах. Поэтому с достаточной точностью можно сказать, что положение равновесия возможно только при постоянном токе

где G — вес верхней катушки.

Из этого выражения следует, что I = AVG, где А = Vh/10в-4W*V6,4пDcdKR.

Какое-либо изменение напряжения, приложенного к первичной обмотке или изменение нагрузки, приводит к некоторому изменению тока. При этом изменяется электромагнитное усилие. В результате верхняя катушка получает ускорение и перемещается до тех пор, пока электромагнитное усилие не станет равным весу катушки.

Следовательно, в идеальном трансформаторе при отсутствии трения и постоянном значении коэффициента Kr положение равновесия возможно только при строго неизменном токе. В реальном трансформаторе имеется трение, благодаря которому трансформатор работает с погрешностью. Если трансформатор отрегулирован на I = AVG, то при движении катушки вверх равновесие наступит при I’ = AVG + Fт где Fт — сила трения покоя. При движении катушки вниз равновесие наступит при I» = АVG — Fт. Приближенно можно считать погрешность

откуда видно, что с увеличением трения погрешность значительно возрастает.

При малом трении свободная катушка склонна к колебаниям, для устранения которых трансформатор снабжается демпфером.

В институте был спроектирован и изготовлен описанный трансформатор, фотография которого представлена на рис. 8. Для возможности изменения тока в широких пределах часть веса катушки компенсировалась противовесом. Для уменьшения трения был проведен ряд мероприятий. На рис. 9 представлены результаты испытаний трансформатора в виде графиков Iк.з = f(a) и xк = f(a). Из приведенных кривых видно, что изменения KR практически не отражались на величине Iк.з.

Опыты показали, что при изменении в широких пределах индуктивного сопротивления, на которое была замкнута вторичная обмотка трансформатора, ток оставался практически неизменным. С увеличением компенсирующих противовесов (рис. 8) погрешность возрастала, достигая 7. 8 %, что можно объяснить увеличением силы трения. Последнее является значительным недостатком конструкции.

Рассмотрим работу головок с переменной, автоматически регулируемой и постоянной скоростями подачи при питании их от трансформатора со «свободной» катушкой (TCK).

Головка с автоматически регулируемой скоростью подачи — TCK. Принцип действия сварочных головок с регулируемой скоростью подачи, их работа при колебаниях напряжения сети достаточно изучены. Все головки этой системы построены по принципу поддержания неизменным напряжения дуги. Трансформатор TCK поддерживает неизменный ток независимо от напряжения, приложенного к его первичной обмотке и сопротивления нагрузки. Поэтому независимо от статизма головки такая система будет поддерживать заданный режим сварки при колебаниях напряжения сети.

Действительно, при питании дуги от TCK, поддерживающего постоянный ток, скорость плавления электрода будет функцией напряжения дуги vэ = f(Uд) (рис. 10). Устойчивый режим сварки определится точкой пересечения статической характеристики головки 2 и кривой vэ = f(Uд)1. При идеальном ТСК, работающем без погрешности, устойчивый режим возможен только при строго постоянном режиме сварки.

При изменении технологических факторов, как-то: химсостав, диаметр электрода и его длина, выступающая за контактные точки мундштука, химсостав и грануляция флюса и др., изменяется зависимость К = f(Up, Iд). При этом изменяется зависимость скорости плавления электрода от напряжения дуги (пунктирная кривая 3 рис. 10). В результате изменяется и напряжение дуги. Эти отклонения напряжения дуги от заданной величины тем больше, чем выше статизм головки.

Перечисленные технологические факторы в производственных условиях изменяются довольно редко. Практически возможным является изменение участка электрода, находящегося под током. Однако даже при простейшей схеме регулирования скорости подачи (рис. 11), обладающей относительно высоким статизмом (100 %), довольно большие изменения вылета электрода приводят к незначительным изменениям напряжения дуги. Так, при опытных сварках на режиме Uд = 35 В, Iд = 900 А, сопровождавшихся осциллографированием, увеличение вылета на 25 мм привело к увеличению напряжения только на один вольт. Такое изменение вполне допустимо.

Влияние остальных факторов мы не рассматриваем, так как их изменение является прямым нарушением технологии и не должно допускаться.

Скорость установления заданного режима сварки при питании головки c vп = var от TCK вполне достаточна как при толчкообразных, так и плавных изменениях напряжения сети. Это позволяет с успехом применить такую систему для сварки открытой дугой голым либо обмазанным электродом на относительно малых токах.

Работа головки с vп = var и TCK при различных причинах, вызывающих отклонения заданного режима сварки, исследовалась нами с помощью большого количества осциллограмм, которые мы не имеем возможности здесь поместить за недостатком места.

Перейдем к рассмотрению работы головки с постоянной скоростью подачи в комбинации с ТСК, что представляет наибольший практический интерес.

Головка с постоянной скоростью подачи — ТСК. Нашей задачей является поддержание неизменным режима сварки при колебаниях напряжения сети. Выше, на рис. 10, мы показали в общем виде, что при неизменных технологических факторах, трансформатор TCK восстанавливает заданный режим независимо от статизма головки. Головка с постоянной скоростью подачи обладает бесконечно большим статизмом. Однако и в этом случае TCK восстанавливает строго заданный режим (в пределах своей погрешности).

При рассмотрении того же рис. 10 (кривая 4) мы видим, что при изменении технологических факторов, перечисленных выше, головка с vп = const, питаемая от ТСК, дает наибольшие изменения напряжения дуги. Например, при сварке головкой с vп = const и TCK на режиме Uд = 35 В; Iд = 900 А изменение вылета электрода на 25 мм приводит к повышению напряжения дуги на 6. 8 В при неизменном токе. Поэтому при сварке головкой с vп = const и питании ее от TCK необходимо поддерживать по возможности неизменным вылет электрода.

Перейдем к более подробному рассмотрению работы головки с vп = const и TCK при колебаниях напряжения сети. Схематически переходной процесс может быть представлен следующим образом (рис. 12). При резком понижении напряжения сети в первый момент времени ток падает до значения, определяемого точкой В. При этом уменьшается электромагнитное усилие между обмотками. Свободная обмотка опускается; уменьшается индуктивное сопротивление сварочной цепи. Ток растет до заданного значения, по достижении которого система вновь приходит в равновесие.

Нетрудно показать, что при прочих равных условиях равновесие в TCK может наступить только при прежнем напряжении дуги.

Устойчивая работа головки возможна только при vп = vэ КпIд/G. В пределах своей точности TCK восстанавливает заданный ток Iд = const. Поэтому головка может устойчиво работать только при Kп = const, что возможно при заданном напряжении дуги.

Для иллюстрации того, насколько изменился бы режим сварки при наличии в сварочной цепи постоянного индуктивного сопротивления, на рис. 12 нанесена кривая устойчивой работы головки DAE.

Возможность восстановления головкой с vп = const, питаемой от трансформатора ТСК, заданного режима сварки при толчкообразных колебаниях напряжения сети, была проверена нами экспериментальным путем. Результаты опытных сварок на режиме Uд = 35 В; Iд = 740 сведены в таблицу. Из таблицы видно, что режим Uд = 25 В; Iд = 740 практически точно восстанавливался при изменении напряжения холостого хода на 50 % (60. 90 В).

Необходимо отметить, что малая погрешность в полученных результатах в значительной мере объясняется резким изменением напряжения холостого хода. Каждый опыт при новом Uх.х начинался с возбуждения дуги; при этом свободная катушка получала значительное ускорение, и равновесие наступало при заданном значении тока (740 А).

При плавных изменениях напряжения сети, что имитировалось плавным изменением индуктивного сопротивления дополнительного дросселя в сварочной цепи, получаются худшие результаты. В этом случае на точность работы TCK более сильное влияние оказывает трение.

При опытных сварках наилучшие результаты были получены при малом противодействующем грузе в TCK (35 кг). В этом случае вредное трение было сведено до минимума и трансформатор с точностью до 3.. .5 % восстанавливал заданный режим сварки Iд = 1200 A; Uд = 39 В при изменении дополнительной индуктивности от 0,005 до 0,035 Ом. При этих опытах Uх.х = 110 В.

На основании изложенного ясно, что головка с vп = const, питаемая от ТСК, может достаточно надежно и точно поддерживать заданный режим сварки при колебаниях напряжения сети.

Нам остается рассмотреть вопрос о скорости установления заданной длины дуги при ее случайных изменениях в процессе сварки головкой с vп = const, питаемой от ТСК.

Известно, что при сварке ГОЛОВКОЙ С vп = const и постоянном индуктивном сопротивлении сварочной цепи интенсивность процессов регулирования определяется формой внешней характеристики и кривой устойчивой работы головки. Скорость протекания переходных процессов увеличивается с уменьшением напряжения холостого хода и увеличением тока короткого замыкания.

Закон изменений тока при случайных изменениях длины дуги может быть представлен кривой на рис. 13.

При питании дуги от TCK и постоянной скорости подачи электрода интенсивность процесса саморегулирования дуги значительно уменьшается. Действительно, по принципу действия TCK предназначен для поддержания неизменного тока, поэтому восстановление заданной величины дугового промежутка будет происходить в основном за счет некоторой доли энергии, определяемой изменением напряжения дуги. Естественно при этом возрастает время протекания переходного процесса.

Путем несложных математических операций, принимая I = const, можно получить следующее уравнение переходного процесса:

где U’д — начальное значение напряжения дуги; kп = а — bUд; Ua = m + nlд; G — вес погонного метра электрода; vп — скорость подачи электрода; Iд — заданное значение тока.

Из приведенного уравнения ясно, что продолжительность восстановления заданного напряжения дуги определяется постоянной времени.

Следовательно, время восстановления напряжения дуги уменьшается с ростом тока Iд с повышением зависимости коэффициента плавления от напряжения дуги b, а также с повышением электрического градиента напряжения в положительном столбе дуги п.

Расчет показывает, что при сварке на режиме Uд = 35 В, Iд = 1200 А головкой с vп = const, питаемой от ТСК, и последующем удлинении дуги до U’д = 55 В заданное напряжение дуги восстанавливается за 4 с. Эксперимент показывает, что это время несколько больше (5. 5,5 с).

При сварке на режиме Uд = 34 В, Iд = 800 А и удлинении дуги до U’д = 50 В расчетное время восстановления заданного напряжения составляет 10 с. При сварке на режиме Uд = 28 В, Iд = 500 А и удлинении дуги до U’д = 40 В расчетное время восстановления очень велико — порядка 40 с. Приведенные данные справедливы для малоуглеродистой проволоки диаметром 5 мм и флюса АН-3.

На рис. 14 приведены кривые Uд = f(t), характеризующие процесс восстановления напряжения дуги, для двух рассмотренных выше режимов сварки.

На основании приведенных данных и примеров можно сделать следующие выводы:

а) время восстановления заданной длины дуги при ее случайных изменениях значительно выше, чем при сварке головкой vп = const, и постоянном индуктивном сопротивлении;

б) при сварке головкой с vп = const и питании ее от TCK время восстановления напряжения дуги для данного диаметра электрода в основном зависит от тока дуги. Время восстановления напряжения резко уменьшается с повышением плотности тока в электроде. По нашему мнению, сварка головкой с vп = const, питаемой от ТСК, может быть рекомендована для электрода диаметром 4 мм в диапазоне токов 500. 900 А, диаметром 5 мм 900. 1600 А.

Нами были исследованы некоторые способы повышения скорости установления заданного режима сварки головкой c vп = const при питании ее от ТСК. Одним из таких способов является сильное демпфирование ТСК. Это позволяет замедлить процесс установления заданного тока при изменениях длины дуги и тем самым повысить интенсивность регулирования длины дуги. Такой способ, отличаясь большой простотой, обладает серьезными недостатками. Основными из них являются:

а) значительное уменьшение чувствительности TCK к толчкообразным колебаниям напряжения сети;

б) значительное удлинение дуги при ее возбуждении, вследствие замедленного подъема свободной катушки трансформатора.

Другим путем ускорения процессов установления заданного режима сварки является создание в TCK переменного противодействующего усилия, являющегося функцией напряжения дуги. При этом можно получить процесс регулирования длины дуги более интенсивный, чем при сварке головкой с vп = const и постоянном индуктивном сопротивлении сварочной цепи. Наиболее целесообразно в этом случае применить в качестве агрегатов, создающих переменное противодействующее усилие, моментные двигатели постоянного или переменного тока, питаемые от напряжения дуги. Применение моментных двигателей позволяет легко осуществить дистанционное управление индуктивным сопротивлением ТСК, необходимое для первоначального подбора режима сварки. Опыты показали, что моментные двигатели вносят дополнительную погрешность в работу ТСК. Это вызывается значительным трением в подшипниках, между коллектором и щетками, а также на шкиве двигателя.

По сути, устанавливая в TCK моментный двигатель и схему управления им, мы переносим автоматическое регулирование из сварочной головки в трансформатор. Однако это не имеет смысла, главным образом, потому, что моментный двигатель вносит дополнительную погрешность в работу ТСК, тогда как головка с vп = var, питаемая от ТСК, с большой точностью восстанавливает заданный режим сварки при толчкообразных и плавных напряжениях сети.

1. Можно построить большое количество схем автоматического регулирования, обеспечивающих постоянство режима сварки при колебаниях напряжения сети. В этих схемах могут применяться сварочные головки с постоянной и автоматически регулируемой скоростями подачи.

2. Схемы, содержащие в качестве регулируемого сварочного аппарата дроссель насыщения, одинаково пригодны как при плавных, так и частых толчкообразных колебаниях напряжения сети.

3. Схемы, содержащие в качестве сварочного аппарата трансформатор или дроссель с регулируемым электроприводом, дают лучшие результаты при длительных плавных изменениях напряжения сети.

4. Наибольшей простотой и надежностью отличаются схемы, содержащие специальный трансформатор со свободно перемещающейся катушкой ТСК. В этом случае роль регулятора выполняет сам трансформатор.

5. Схемы, содержащие головки с автоматически регулируемой, в функции от напряжения дуги, скоростью подачи и ТСК, дают одинаково хорошие результаты при толчкообразных и плавных изменениях напряжения сети.

6. Схемы, содержащие головки с постоянной скоростью подачи и ТСК, дают хорошие результаты только при повышенных плотностях тока в электроде.

7. Окончательный выбор лучшей схемы регулирования пока трудно сделать, так как отсутствует опыт производственной эксплуатации всех рассмотренных схем.

8. Необходимо дальнейшее совершенствование и упрощение схем автоматического регулирования, обеспечивающих постоянство режима сварки.

Источник