- Способ автоматического регулирования скоростей резания металлорежущих станков в зависимости от стойкости инструмента

- 2.1.3. Методы ступенчатого регулирования скорости рабочего органа станка

- Примеры типовых применений частотно-регулируемого привода в металлообрабатывающих станках и технологических линиях

Способ автоматического регулирования скоростей резания металлорежущих станков в зависимости от стойкости инструмента

X 50322 ОПИСАН ИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, ВЫДАННОМУ НАРОДНЫМ КОМИССАРИАТОМ ТЯЖЕЛОЙ ПРОМЫШ

Способ автоматического регулирования скоростей резания металлорежущих станков в зависимости от стойкости инструмента.

Заявлено 3 декабря 1936 года за М 2038.

Опубликовано 31 января 1937 года.

Стахановские методы работы в ма- шиностроительной промышленности показали, что во многих случаях можно работать с режимами резания, значительно превышающими ранее принятые.

Однако, часто черезмерное увеличение режимов резания идет за счет ненормально быстрого износа инструмента, что влечет за собой излишнюю затрату времени и средств на замену инструмента.

Правильный выбор „экономической скорости резания», дающей максимальную производительность как для рабочего, так и для инженерно-технического персонала, — задача почти невыполнимая, так как она зависит от слишком многих факторов, недостаточно известных и изученных.

Предлагаемый способ, особенно применимый при конструировании новых станков, предназначенных для обработки, с преобладанием машинного времени (в основном обдирочные станки), а также при модернизировании старых станков дает возможность автоматически регулировать скорости резания в зависимости от стойкости инструмента. автоматическая регулировка скорости резания для заданной заранее продолжительности стойкости инструмента по настоящему изобретению осуществляется путем передачи температуры резания (которая, как известно, при прочих равных условиях находится в прямой зависимости от скорости резания и от которой в свою очередь зависит стойкость инструмента) посредством термопары на регулирующее звено (реле).

Это звено производит регулировку числа оборотов либо мотора с переменным числом оборотов, либо гидравлической коробки скоростей.

Станки, построенные по этому принципу, дадут возможность получить максимальную производительность по машинному времени вне зависимости от квалификации рабочего и умения технического персонала назначать правильные скорости резания в зависимости от прочих заданных или выбранных факторов (качество инструмента, род и :твердость материала, глубина резания, подача и пр.>.

Кроме этого наличие таких станков даст возможность изучить и:научно обосновать ряд вопросов, не разрешенных по теории резания, а также произвести исследования в части режущих свойств инструментов.

Способ автоматического регулирования скоростей резания металлорежущих станков в зависимости от стойкости инструмента, отличающийся тем, что термопару, присоединенную к режущему инструменту, соединяют с реле, управляющим регулировкой привода станка.

Источник

2.1.3. Методы ступенчатого регулирования скорости рабочего органа станка

Для осуществления ступенчатого регулирования скоростей рабочих органов станка (РОС) могут быть использованы следующие методы:

1) применение многоскоростных электродвигателей (ЭД), например, двухскоростных (1500/3000 об/мин), трехскоростных (1000/1500/3000 об/мин), четырехскоростных (750/1000/1500/3000 об/мин);

Рис. 5. Схема регулирования

скорости РОС при помощи

2) использование ступенчатых шкивов (рис. 5), у которых

Регулирование скорости РОС и передача крутящего момента в этом случае осуществляется за счет переброски клинового ремня с одной пары шкивов на другую без использования каких-либо натяжных устройств;

3) применение парносменных зубчатых колес (рис. 6). В зависимости от желаемого количества скоростей к устройству прилагается комплект сменных зубчатых колес, используя которые можно получить геометрический ряд чисел оборотов. Количество возможных скоростей рабочего органа станка в этом случае равно количеству сменных зубчатых колес.

При этом должно обеспечиваться условие

Рис. 6. Схема регулирования

скорости РОС при помощи

а передаточное отношение равно

4) использование шестеренчатых коробок скоростей. По способу переключения скоростей коробки передач бывают с передвижными (скользящими) колесами (блоками); с кулачковыми, фрикционными и электромагнитными муфтами; с комбинированным переключением; со сменными гитарами колес.

Рис. 7. Коробки передач с передвижными блоками колес:

а – двойным; б — тройным

Применение того или иного способа переключения в коробках передач зависит от назначения станка, от частоты переключения и продолжительности рабочих ходов. Коробки передач с передвижными блоками колес (рис. 7) могут передавать большие крутящие моменты при сравнительно небольших размерах зубчатых колес, в них используются только прямозубые зубчатые колеса.

Главным недостатком таких коробок является невозможность переключения передач на ходу.

Для коробок с кулачковыми муфтами (рис. 8) характерны малые осевые перемещения муфт при переключениях, возможность использования в передачах косозубых и шевронных колес, а также меньшие усилия для переключения. Вместе с тем кулачковые муфты не позволяют переключать передачи на ходу при большой разности частот вращения. Кроме того, им присущи потери мощности на вращение неработающей пары колес.

Рис. 8. Схемы механизмов с кулачковыми муфтами:

а – односторонней; б – двухсторонней

Использование фрикционных и электромагнитных муфт в коробках передач позволяет производить быстрое и плавное переключение передач на ходу. Однако данные муфты имеют и ряд недостатков, к основным из которых следует отнести затраты мощности на вращение неработающей пары колес и необходимость частого регулирования муфт.

Для регулирования передаточного отношения в коробках подач нашел применение механизм Нортона (рис. 9). Изменение передаточного отношения в этом механизме осуществляется за счет перемещения вдоль ступенчатого конуса зубчатых колес накидной шестерни

Рис. 9. Механизм с накидной

шестерней (механизм Нортона)

Рис. 10. Коробка скоростей

со сменными зубчатыми

При относительно редкой наладке привода шпинделя на операцию в автоматах, полуавтоматах, специальных и операционных станках в массовом и серийном производстве используют сменные колеса (рис. 10). Частоту вращения шпинделя в этом случае изменяют путем смены колес

Сменные колеса в приводе главного движения применяют нередко в сочетании с шестеренными коробками скоростей.

Источник

Примеры типовых применений частотно-регулируемого привода в металлообрабатывающих станках и технологических линиях

Использование частотных преобразователей для управления скоростью шпинделя токарного станка, регулирования скорости вращения главного привода шлифовального станка, регулирования скорости тяговым органом линии волочения, управления линией продольной и поперченной резки листового металла.

Управление приводом обрабатывающих станков

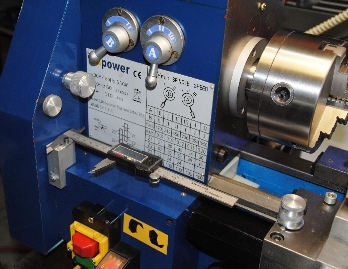

1. Управление скоростью шпинделя токарного станка

Работа: Преобразователь частоты 1 регулирует скорость вращения асинхронного двигателя 2 главного привода шпинделя 3. Система работает по замкнутой схеме с обратной связью но скорости вращения. Скорость вращения измеряется импульсным датчиком 6. Режим работы частотно-регулируемого привода задастся с пульта управления 5. Резец 4 плавно перемещается справа налево вдоль вращающейся детали.

До внедрения частотно-регулируемого привода скорость вращения двигателя была неизменной, а скорость шпинделя можно было изменять только дискретно с помощью коробки передач.

Оснащение обрабатывающих станков частотно регулируемым электроприводом позволяет удовлетворить самые жесткие и противоречивые требования, предъявляемые технологией обработки разных материалов. Использование частотно-регулируемого привода позволяет облегчить управление станком за счет возможности плавного изменения числа оборотов шпинделя без его останова, расширить диапазон числа оборотов. Использование коробки передач и частотно-регулируемого привода позволяет оптимально устанавливать число оборотов шпинделя и получить максимальный крутящим момент при малых оборотах.

Главная цель применения преобразователя частоты: увеличение диапазона регулирования скорости вращения шпинделя до значении 1:100 и более и расширение за счет этого возможностей станка по обработке деталей из различных материалов.

Применение частотно-регулируемого привода кроме того обеспечивает:

повышение качества обработки детален и снижение количества поломок режущего инструмента за счет точного поддержания скорости вращения шпинделя,

уменьшение количества поломок оборудования за счет снижения ударных нагрузок на электропривод и механическую передачу при пуске и останове.

2. Регулирование скорости вращения шлифовального круга

Решаемая задача: прямое регулирование скорости вращения шлифовального круга для обеспечения требуемого качества шлифования различных материалов.

Параметры: скорость вращения круга об мин., несоответствие скорости вращения круга приводит к нарушению качества шлифования. Например, шлифование мягких материалов на большой скорости приводит к «подгоранию» поверхности, а пластик плавится.

Регулирование скорости вращения круга с помощью преобразователя частоты позволяет:

расширить возможности станка по обработке различных исходных материалов,

подобрать оптимальную скорость вращения круга для повышения качества обработки каждого материала.

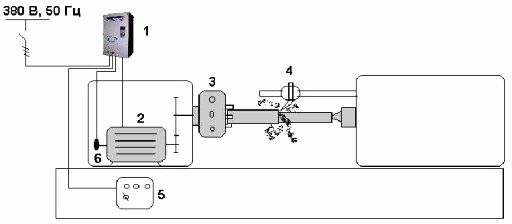

Схема станка. Обрабатываемая деталь 1 закрепляется горизонтально на рабочем столе 2. Рабочий стол перемещается относительно вращающегося круга с помощью ручек 3 и 4. Шлифовальный круг 8 вращается высокоскоростным электродвигателем 5 с требуемой для данного материала скоростью. Регулирование скорости вращения достигается использованием преобразователя частоты 6. Заданная требуемая скорость устанавливается с пульта управления 7.

Управление тяговыми органами и механизмами волочильных и наматывающих машин

Для производства пруткового металла, проволоки, труб и других металлоизделии постоянного сечения широкое применение получило волочение. Это непрерывный процесс деформирования металла протягиванием заготовок через одно или несколько калиброванных отверстий (волок) на волочильных станах.

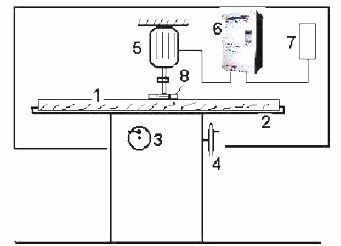

Работа: Исходный моток проволоки располагается на разматывающем устройстве 1. Через вращающиеся ролики 2, называемые окалиноломатель, проволока подается в установку для нанесения смазки 3. Далее проволока протягивается через волок 4 сужающегося сечения (показано ниже по стрелке).

На приводном барабане волочильной машины 7 укладывается три-четыре витка проволоки. Привод барабана осуществляется от асинхронного двигателя 6, которым управляет преобразователь частоты 8. Сила натяжения проволоки (момент на валу барабана) измеряется датчиком натяжения 5. Сигнал обратной связи с датчика натяжения подается на вход преобразователя частоты. Таким образом, строится замкнутая схема регулирования момента на валу тянущего барабана.

Заданный момент на валу устанавливается на передней панели шкафа управления 9. В этом случае на установившемся режиме работы волочильного стана линейная скорость проволоки на выходе из волока поддерживается постоянной. С выхода волочильной машины через укладчик 14 проволока подастся на приемную катушку 12 наматывающей машины. Укладчик совершает возвратно-поступательные движения, и обеспечивает равномерную укладку проволоки.

Скорость вращения приводного двигателя 13 наматывающей катушки регулируется преобразователем частоты 10, таким образом, что с увеличением диаметра намотки скорость снижается. Диаметр намотки определяется датчиком обратной связи 11. Датчик обратной связи представляет собой переменный резистор, сопротивление которого изменяется пропорционально углу поворота прижимного ролика.

Главная цель применения преобразователя частоты: расширение возможностей волочильного стана по переработке металла различной прочности (твердого и малопластичного, трудно деформируемого, малопрочного) и большого диапазона сечений. Это достигается за счет плавного регулирования скорости волочения в диапазоне 1:1000 и более.

Применение частотно-регулируемого привода, кроме того обеспечивает:

автоматизацию работы волочильного стана при переменной нагрузке за счет согласованного регулирования приводных электродвигателей,

исключение порывов проволоки за счет плавного пуска и торможения барабана волочильной машины,

повышение качества готовой продукции за счет точного поддержания скорости волочения.

Управление линией продольной и поперечной резки листового металла

Применение автоматизированных линии резки становится необходимым практически всегда, когда ведется работа с листовым металлом: изготовление металлоконструкций, металлического профиля, кузовных деталей и т. п. Частотные преобразователи входят в состав систем управления таких линий.

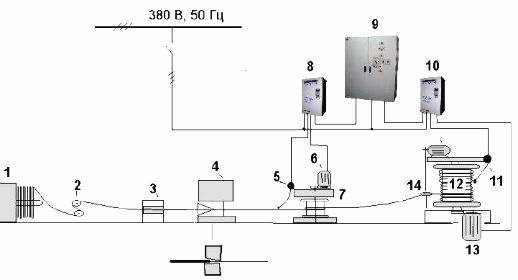

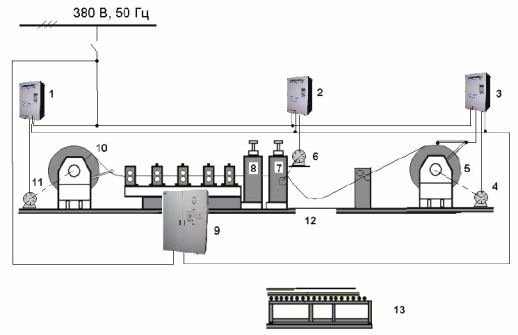

В типовой линии резки может быть установлено несколько преобразователей: один из них 1 управляет электроприводом 11 разматывающего устройства 10, другой 2 — электроприводом 6 протяжки листа, третий 3 — электроприводом 4 наматывающего устройства 5. Общее управление осуществляется с панели шкафа управления 9. Для резки металла используются дисковые ножницы 8 и ножницы поперечного реза 7.

В линиях продольной резки электропривод с преобразователем частоты обеспечивает протяжку полосы, плавный пуск/торможение. Скорость движения полосы поддерживается автоматически за счет изменения петли в петлевой яме 12 с помощью датчиков скорости.

В линиях поперечной резки (отсутствует наматывающее устройство и преобразователь 3, на месте петлевой ямы установлен приемный стол 13) электропривод с преобразователем частоты и импульсным датчиком обеспечивает протяжку полосы, плавный пуск торможение и точный останов полосы в момент резки.

Главная цель применения преобразователя частоты: точный останов полосы в момент реза в линиях поперечной резки н поддержание заданной скорости полосы в линиях продольной резки.

Применение частотно-регулируемого привода кроме того обеспечивает:

обеспечивает высокую производительность линий резки металла.

снижение трудозатрат и уменьшение отходов металла.

Управление процессом резки осуществляется централизованно со шкафа управления. Оператор на панели управления устанавливает количество и длину изготавливаемых полос и листов.

Источник: Особенности конструкции и функционирования преобразователей частоты «Веспер». Рекомендации по применению. Учебно-методические материалы к семинару.

Источник