Способы регулирования производительности поршневых компрессоров. Автоматическое регулирование производительности компрессора.

Оптимальным режимом работы любой компрессорной установки является ее номинальный расчетный режим. В течение одной рабочей смены уровень потребления воздуха может значительно колебаться, поэтому производительность компрессора необходимо регулировать в соответствии с этими изменениями.

Есть несколько методов регулирования уровня производительности компрессора, и они сильно разнятся и по затратам на реализацию, и по эффективности

1.Ступенчатое регулирование производительности

Ступенчатое регулирование подразумевает разгрузку цилиндров в многоцилиндровом компрессоре, открытие и закрытие всасывающих каналов винтового компрессора, включение и отключение нескольких компрессоров в многокомпрессорных системах. Этот способ регулирования наиболее простой и удобный. Кроме того, при частичной тепловой нагрузке на систему эффективность компрессора уменьшается незначительно. Данный способ особенно подходит для систем с несколькими многоцилиндровыми поршневыми компрессорами.

2.Регулирование производительности с помощью золотникового клапана

Золотниковый клапан — это общепринятое устройство для регулирования производительности винтовых компрессоров. Золотниковый клапан с гидравлическим приводом (масло) перепускает часть газа на линии всасывания мимо компрессора. С помощью золотникового клапана производительность компрессора можно плавно и непрерывно изменять от 100 до 10% от номинальной величины. КПД агрегата при частичной тепловой нагрузке на систему при этом заметно уменьшается.

3.Регулирование производительности путем изменения скорости вращения электродвигателя

Этот эффективный способ регулирования производительности применим ко всем типам компрессоров. Изменение скорости вращения привода осуществляется с помощью двухскоростного электродвигателя или преобразователя частоты. Двухскоростной электродвигатель регулирует производительность, вращаясь с высокой скоростью при большой тепловой нагрузке на систему (т. е. в режиме захолаживания) и с низкой скоростью при малой тепловой нагрузке (т. е. в режиме хранения). Преобразователь частоты изменяет скорость вращения электродвигателя в зависимости от фактической тепловой нагрузки на систему.

4.Регулирование производительности путем перепуска горячего газа

Этот способ регулирования применим к компрессорам постоянной производительности, в основном, работающих в коммерческих холодильных установках. Для изменения производительности часть горячего газа перепускается из линии нагнетания в линию низкого давления. При этом холодопроизводительность системы уменьшается как из-за снижения подачи жидкого хладагента в испаритель, так и вследствие сброса части тепла в линию низкого давления.

Источник

Регулирование поршневых компрессоров

Компрессор рассчитывается и проектируется на определенные заданные номинальные параметры, при этом необходимо, чтобы номинальный режим работы компрессора совпадал или находился вблизи оптимального режима (режима с максимальным КПД).

В условиях эксплуатации компрессор, как правило, должен работать при разных режимах (производительностях). Представление об энергетических возможностях компрессора дают его характеристики.

Условия работы компрессора в значительной мере определяются свойствами системы, в которой он должен работать.

Необходимо оценить возможности компрессора, обеспечить те или иные условия работы системы, правильно подобрать компрессор и обеспечить его эффективную и экономическую эксплуатацию.

Регулирование работы поршневого компрессора — это обеспечение равенства производительности компрессора и расхода сжатого газа потребителем. При превышении количества газа, нагнетаемого компрессором, над потреблением давление в ресивере за компрессором растет, и, наоборот, давление падает, если потребление превышает производительность компрессора. Потребление сжатого газа, например, воздухоразделительной установкой меняется в зависимости от времени года, режима работы (пусковой режим, режим с увеличенным потреблением газа), продолжительности работы (ухудшается теплообмен в холодильниках). За расчетную (номинальную) производительность поршневого компрессора обычно принимают производительность, соответствующую максимальному потреблению, т. е. при регулировании в подавляющем большинстве случаев производительность компрессора следует уменьшать.

Номинальный (расчетный) режим характеризуется, как правило, Лмакс- Поэтому при регулировании КПД имеет тенденцию к уменьшению. За критерий экономичности любого способа регулирования принимают уменьшение КПД по сравнению с номинальным, или просто значение КПД, или удельный расход энергии, кВт/м³. Целесообразнее за номинальный режим принимать режим максимальной продолжительности работы. В этом случае регулирование ведется в обе стороны.

Возможны следующие способы регулирования поршневых компрессоров:

- воздействие на привод;

- воздействие на коммуникацию трубопроводов до и после компрессора;

- воздействие на клапаны;

- воздействие на мертвый объем;

- комбинированный (совокупность из предшествующих).

Регулирование может быть ручным и автоматическим, ступенчатым и непрерывным, должно быть высокоэкономичным, компактным и удобным в эксплуатации.

Способы воздействия на привод

Периодические остановки двигателя компрессора (применяемые до N = 250 кВт). При остановке агрегата мощность не потребляется; при работе в постоянном режиме КПД сохраняется. Недостатки резкоеизменение параметров тока в сети, частые повторения процедур пуска и остановки компрессорного агрегата (рис. 6.1).

Периодические остановки компрессора путём отключения его от работающего двигателя (например, автоматически с помощью электромагнитной муфты). Преимущества: нет колебаний параметров тока. Указанный способ менее экономичен — потери энергии в результате холостого хода двигателя.

Изменение частоты вращения вала компрессора. Ступенчатое регулирование — при использовании многоскоростных электродвигателей (N

Источник

Способы регулирования производительности компрессора

Изначально самым оптимальным режимом работы любой компрессорной установки является ее номинальный расчетный режим. Но объем вырабатываемого компрессором на номинальном режиме сжатого воздуха не всегда является точно соответствующим объему забора воздуха потребителями. Как правило, даже в течение одной рабочей смены уровень потребления воздуха может значительно колебаться. Поэтому производительность компрессора необходимо регулировать в соответствии с этими изменениями.

Есть несколько методов регулирования уровня производительности компрессора, и они сильно разнятся и по затратам на реализацию, и по эффективности:

1)Включение-выключение компрессорной установки.

2)Сбрасывание лишнего воздуха в атмосферу.

3)Подключение дополнительного объема.

4)Работа «на холостом ходу».

6)Использование частотного преобразователя для регулирования частоты вращения электрического двигателя.

7)Дискретный метод регулирования частоты вращения электрического двигателя.

21.1

Включение – выключение компрессорной установки является саамы элементарным способом регулирования производительности, предусматривающий отключение электродвигателя при повышении давления до максимального уровня и включение его при достижении минимально допустимого уровня давления. Во время простоя компрессора он не потребляет электроэнергию, что является позитивной стороной данного метода, но постоянные включения и выключения электродвигателя в целом негативно отражаются на работе системы и в результате могут повлечь за собой перегрев обмотки электродвигателя. Подобный способ чаще всего применяют по отношению к маломощным компрессорным установкам.

Сбрасывание излишков воздуха считается самым неэкономичным способом регулирования производительности, но несмотря на это, некоторые производственные предприятия все еще пользуются им. Суть метода заключается в наличии специального клапана, который открывают, как только давление в системе достигает максимальных показателей. Это крайне нерационально, так как в итоге весь энергоресурс, затраченный на сжатие данного воздуха, оказывается растраченным впустую. Поэтому такой способ целесообразно применять только в очень мощных компрессорных установках, в которых к тому же крайне редко достигается максимальный уровень давления.

Еще один способ регулирования производительности компрессора – подключение дополнительного «мертвого объема». Он применяется только для компрессоров поршневого типа и основан на использовании зазора, который всегда предусмотрительно оставляют между поршнем и крышкой цилиндра для того, чтобы компенсировать тепловые деформации. Если искусственно увеличивать этот так называемый «мертвый объем», производительность компрессора будет уменьшаться. Но этот способ также сложно отнести к экономичным, ведь сжатие воздуха, находящегося в «мертвом объеме», также требует энергозатрат.

В машинах роторного типа (винтовых, спиральных или пластинчато-роторных) применяется способ, при котором регулирование осуществляется посредством перехода на «холостой ход». Это стандартная методика регулирования производительности винтовых компрессоров – при достижении максимальных показателей давления в системе срабатывает реле, которое закрывает заслонку всасывающего клапана. При этом работа компрессора не останавливается, он продолжает потреблять около 20% обычного количества энергоресурсов, но давление в системе не нагнетается.

Существует также способ регулирования производительности, основанный на дросселировании. Он осуществляется с помощью пропорционального всасывающего клапана, который не дает давлению в системе повышаться сверх меры, перекрывая путь всасываемому воздуху посредством газодинамического сопротивления. Производительность компрессора при этом значительно понижается, а давление в системе вскоре достигает номинального уровня. Этот метод удобен тем, что система регулирует производительность практически самостоятельно – заслонка пропорционального всасывающего клапана открывается под влиянием давления воздуха в системе. Кроме того, он более эффективен, чем метод «холостого хода», но в то же время обходится дороже.

Самый удобный и экономичный способ регулирования производительности компрессорной установки, известны на сегодняшний день – это регулирование частоты вращения электродвигателя посредством использования частотного преобразователя. Потери энергии при использовании этого метода минимизируются, а пределы регулирования производительности расширяются и составляют от 20% до 100% (другие методы не создают такого широкого диапазона регулирования). Но в то же время этот способ является наиболее дорогостоящим. Он применим для всех компрессорных установок объемного типа, но его использование в установках динамического типа (осевых, центробежных и т.д.) нередко вызывает проблемы – может возникнуть резонанс с собственными частотами колебаний турбокомпрессора установки.

Похожим методом является дискретное регулирование частоты вращения электродвигателя, посредством которого регулируется общая производительность компрессора. Основное отличие от предыдущего метода заключается в том, что вместо плавного изменения скорости вращения вала здесь имеет место дискретное изменение, основанное на применении специальных многоскоростных двигателей. Это обходится значительно дешевле, чем использование частотного преобразователя, а эффективность почти равнозначная.

Поскольку способов регулирования производительности компрессорных установок много, выбирать оптимальный для Вашего производства способ необходимо на основании всех существующих факторов, в первую очередь – экономической целесообразности и периода окупаемости выбранного метода.

Источник

Все о транспорте газа

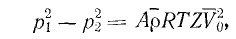

Каждый компрессор или группа компрессоров включены в сеть. Сетью называется совокупность устройств (трубопроводов, аппаратов и др.), через которые проходит перекачиваемый газ. В общем случае часть сети расположена на входе в компрессор, а часть на выходе. Каждая часть сети характеризуется некоторой зависимостью между расходом газа и давлениями в начале и конце части сети. В большинстве случаев характеристика сети определяется линейными и местными сопротивлениями и может быть получена из приближенного уравнения:

где Р1 и Р2 — давления в начале и конце сети; А — коэффициент сопротивления сети, зависящий от ее размеров и конструкции; (ρ— относительная (по воздуху) плотность газа; R, T, Z— газовая постоянная, абсолютная температура и средний коэффициент сжимаемости перекачиваемого газа; Vo— расход газа в стандартных условиях.

В нагнетательной части сети давление р2 обычно задано и поэтому ее характеристика (рис. 1. а) выражается уравнением:

Потребный режим работы сети (точка М) определяется расходом и соответствующим давлением. По условиям технологического процесса этот режим может отличаться от номинального режима компрессоров по разным причинам.

Часто рабочие условия при проектировании установки недостаточно известны, вследствие чего после ее пуска возникает несоответствие номинальных технических показателей машины и показателей рабочего режима; в другом случае при выборе не оказалось машины, удовлетворяющей поставленным требованиям. Такое рассогласование может происходить также во время эксплуатации компрессоров в связи с изменением концевого давления, температуры и состава газа или коэффициента сопротивления сети вследствие засорения труб или теплообменников, расстройств и нарушений в работе оборудования и т. п.

В некоторых случаях машины должны работать в нескольких совершенно различных режимах с переходом от одних к другим.

Может также существовать определенная закономерность непрерывного изменения, потребных режимов, выражаемая линией АВ на графике Vo— рк. Частные задачи регулирования — регулирования на постоянное давление, на постоянный расход и на постоянную мощность двигателя. Постоянное давление на выходе компрессора поддерживается, например, при обслуживании пневматического хозяйства, каково бы ни было потребление воздуха из сети. Постоянный расход должен обеспечиваться при подаче газа или воздуха в количестве, достаточном для потребителей, независимо от сопротивления при перекачке. Например, определенное количество газа требуется для топок, для бытовых нужд, а сопротивление сети может изменяться в зависимости от температуры и т. п. Задача регулирования на постоянную мощность возникает, когда компрессор работает при переменных давлениях на входе и выходе. Так, например, на компрессорной станции газового промысла необходимо обеспечить постоянство мощности газомоторного компрессора при всех изменениях давления газа, поступающего из эксплуатируемых скважин, а также давления в газопроводе.

Назначение регулирования — привести характеристику компрессора или группы компрессоров в соответствие с характеристикой потребного режима сети при условии наиболее полного использования установленной мощности двигателей.

2.1 Методы регулирования компрессоров

Регулирование может быть прерывистым (периодическое прекращение работы компрессора), ступенчатым и плавным; ручным или автоматическим.

Универсальные способы регулирования (применяемые для всех видов машин):

1) временная остановка компрессора,

2) изменение частоты вращения вала компрессора,

3) дросселирование на входе в компрессор,

4) перепуск газа из нагнетательной линии в подводящую линию (или в атмосферу).

Остановка одной или нескольких машин позволяет регулировать общую подачу компрессорной станции. При работе одиночного компрессора периодическая его остановка обеспечивает снижение подачи в среднем за период пуска. Остановка компрессора выполняется двумя способами: остановкой двигателя и отключением компрессора от работающего двигателя с помощью пневматических или электромагнитных муфт. Преимущество первого способа — прекращение расхода энергии с момента остановки агрегата. Преимущество второго способа — поддержание установившегося режима работы двигателя и упрощение автоматизации управления агрегата (редкие пуск и остановка осуществляются вручную). При частых остановках (обычно объемных машин) выявляется общий недостаток метода регулирования остановками — нарушение теплового режима компрессора, что приводит к неравномерному нагреву рабочих органов и заставляет устанавливать в машине повышенные зазоры, что нежелательно. Остановки и пуски можно делать редкими, но тогда необходимо иметь большой ресивер.

Изменение частоты вращения вала компрессора — универсальный способ изменения характеристики компрессора при условии, что двигатель допускает экономичное изменение частоты вращения. Способ применяется для компрессоров, имеющих привод от газовой или паровой турбины или от двигателя внутреннего сгорания, преимущественно от дизеля, допускающего большое изменение скорости вращения — около 50%. Частота вращения вала газомоторных компрессоров в небольших пределах регулируется автоматическим приспособлением. В случае привода от трехфазного электродвигателя возможно ступенчатое регулирование, если двигатель имеет переменное число полюсов. Однако этот двигатель имеет крупные габариты и высокую стоимость. Существует метод плавного регулирования асинхронных электродвигателей с фазовым ротором при помощи так называемого вентильного каскада. Эта схема нашла некоторое применение на компрессорных станциях магистральных газопроводов.

Метод регулирования изменением частоты вращения вала компрессора наиболее экономичный. Исключение составляют некоторые типы роторных компрессоров. Например, в пластинчатом компрессоре удельный расход энергии при снижении частоты вращения вала повышается, так как относительные потери мощности от неплотности возрастают. Диапазон выгодного регулирования зависит от типа компрессора и формы кривой зависимости к. п. д. от частоты вращения и степени повышения давления.

При постоянной частоте вращения двигателя ступенчатое регулирование компрессора можно осуществлять при помощи коробки передач, что усложняет привод, а плавное — посредством гидродинамической муфты, что, однако, снижает экономичность регулирования почти до уровня, присущего дросселированию в потоке газа.

Дросселирование на входе в компрессор приводит к уменьшению плотности газа и, следовательно, к снижению подачи компрессора. Объемный расход газа VH, зависящий от степени повышения давления, при постоянном конечном давлении падает из-за увеличения е, что еще больше снижает количество подаваемого газа. Понижение давления перед компрессором при сохранении конечного давления вызывает возрастание конечной температуры, что может быть особенно опасным при работе на воздухе, содержащим пары масла. При перекачивании горючих газов разрежение при входе в компрессор может привести к подсасыванию из атмосферы воздуха вследствие негерметичности узла регулирования, к образованию полимерных соединений и взрывоопасных смесей. Дросселирование сопровождается увеличением удельного расхода энергии, что снижает эффективность его применения по сравнению с другими способами длительного регулирования.

Перепуск газа из нагнетательной линии в область всасывания — основное средство разгрузки компрессора при пуске. Если при этом нагнетательный трубопровод остается под давлением, то на нем устанавливают обратный клапан или задвижку. Дроссельный перепуск применяется в сочетании с другими методами ступенчатого регулирования.

2.2 Методы регулирования динамических компрессорных машин

1.Дросселирование на выходе компрессора

2.Дросселирование’ на входе в компрессор. Каждому положению дросселя соответствует своя линия изменения начального давления в зависимости от расхода газа Voи, следовательно, своя характеристика рк— Voпри постоянной частоте вращения (рис. 2, а). Линии всех характеристик 1, 2, 3, . сходятся в одной точке, поскольку при закрытой задвижке на выходе дросселирование на входе не имеет значения. При дросселировании критическая точка характеристики k смещается влево. Поэтому при запуске и остановке машины, чтобы избежать работы в помпажной зоне, следует закрывать дроссель, а затем манипулировать с задвижкой на выкиде.

- Изменение частоты вращения. Поле характеристик машины при различных частотах вращения (рис. 2, б) может быть использовано для определения и поддержания той частоты вращения, при которой компрессор подает необходимое количество газа при заданном противодавлении (по пересечению линии АВ потребных режимов с кривыми р.л— Vo).

- Поворот лопастей направляющего аппарата (рис. 2, е). При закручивании потока газа перед входом в рабочее колесо с помощью лопастей скорость соиможет иметь, как положительное, так и отрицательное значение. Скорость сок, согласно уравнению Эйлера, изменяет удельную работу рабочего колеса, а следовательно, и характеристику ε-Voкомпрессора (рис. 2, г), особенно значительно для рабочего колеса с малым отношением D2/DvПо эффективности этот способ выше, чем дросселирование, но уступает регулированию частотой вращения.

- Поворот лопастей диффузора. При изменении угла установки лопастей диффузора и уменьшении входного угла наклона лопастей а2л граница помпажа отодвигается в сторону меньших значений Vн. По расходу энергии этот способ экономичнее, нежели предыдущий, но конструктивно более сложный.

- Перепуск газа. Для устойчивой работы компрессора при малых расходах газа (за границей помпажа) применяется перепуск газа на вход в компрессор (или выпуск в атмосферу). При уменьшении подачи непосредственно перед границей зоны помпажа Р—Р (точка А на рис. 2, д) открывается клапан, выпускающий часть газа из нагнетательной линии. При этом потребитель получает количество газа в объеме Vгп, а на вход компрессора направляется объем Vгп— Vп.

Рисунок 2 – Способы регулирования подачи центробежных компрессоров

а – характеристики при дросселировании во всасывающий линии; б – характирстики при изменении частоты вращения; в – схема устройства для регулирования лопастями при входе: 1 – рабочее колесо; 2 – поворотные лопасти; 3 – корпус компрессора; 4 – вал; г – изменение характеристики: α – угол поворота лопастей; д – регулирование перепуском газа

Источник