§ 3. ОСНОВНЫЕ СПОСОБЫ РАЗМЕТКИ.

Существует несколько способов разметки: по чертежу, шаблону, образцу и по месту.

Разметка по чертежу является наиболее распространенным способом. Переносить размеры детали с чертежа на заготовку даже в тех случаях, когда она вычерчена в масштабе 1 : 1, не разрешается. Нужно пользоваться цифровыми размерами, указанными на чертеже, и откладывать их при помощи измерительных и разметочных инструментов.

На заготовке в первую очередь проводят основные центровые (осевые) риски, определяющие положение базы. За базу может быть принята поверхность, линия, точка, по отношению к которым можно определить положение других поверхностей, линий и точек данной детали. После этого проводят горизонтальные и вертикальные риски, затем Заносят окружности, дуги и наклонные риски.

Разметка по шаблону является наиболее простым способом. К ней чаще всего прибегают в тех случаях, когда размечают несколько одинаковых заготовок. Применение шаблонов значительно ускоряет и повышает качество разметки. Разметка по шаблону заключается в наложении шаблона на размечаемую заготовку и очерчивании его контура, форма и размеры которого точно соответствуют чертежу.

Разметка по образцу отличается от разметки по шаблону лишь тем, что в этом случае не приходится изготовлять шаблон, так как его заменяет деталь. Этот способ разметки применяют при ремонтных работах, когда размеры снимают непосредственно с износившейся или сломанной детали и переносят на размечаемую заготовку.

Разметка по месту выполняется в тех случаях, когда по характеру соединений требуется собирать детали на месте. Для этого одну деталь накладывают на другую в таком положении, в каком они должны быть соединены, и размечают, как по шаблону.

Использование наиболее совершенных инструментов, приспособлений и шаблонов ускоряет процесс разметки, повышает качество работы и облегчает труд разметчика.

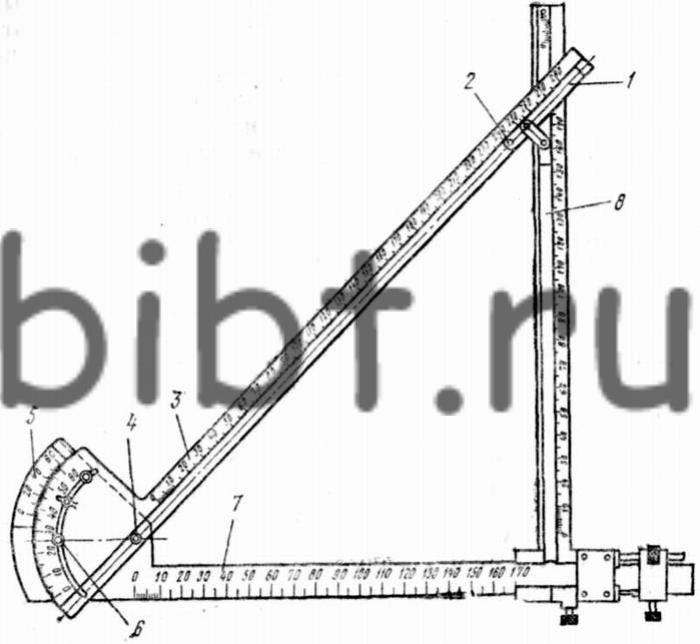

При разметке часто приходится выполнять вычисления. Для этой цели обычно пользуются счетно-решающим треугольником (рис. 16), который позволяет быстро определять необходимые элементы прямоугольных треугольников. Пользоваться счетно-решающим треугольником очень просто. Например, требуется определить катеты прямоугольного треугольника, если известно, что гипотенуза его равна 120 мм, а угол между гипотенузой и одним из катетов равен 25°.

Процесс решения состоит в следующем. На линейке при помощи ползуна 1 устанавливают заданный размер гипотенузы 120 мм и закрепляют винт 2. Затем устанавливают линейку 3, поворачивая ее относительно винта 4 и нониуса 5 на угол 25° (используя при установке стопорный винт 6). После этого прочитывают результаты решения на шкалах линеек 8 и 7. На шкале линейки 8 искомый размер катета будет равен 50,7 мм (при аналитическом расчете 50,64 мм), а на шкале линейки 7-108,7 мм (при аналитическом расчете 108,72 мм).

Этим прибором можно легко определить гипотенузу и угол, если известны размеры катетов, а также гипотенузу и катет, если известны второй катет и угол.

Для нахождения центра круглых деталей применяют центроискатели.

Рис. 16. Счетно-решающий треугольник

Источник

Разметка

Разметкой называется нанесение на подлежащие обработке материалы или на обрабатываемое изделие точек и линий, обозначающих оси и контуры детали согласно чертежу, а также мест, подлежащих обработке.

Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Разность между размерами заготовки до и после обработки называется припуском на обработку. Однако в целях экономии времени простые заготовки часто обрабатывают без предварительной разметки (например, опиливают по размерам, указанным на чертеже).

Иногда наносятся две риски: одна для обозначения границы обработки, другая на некотором расстоянии от нее — для контроля.

Различают плоскостную и пространственную разметку. С помощью плоскостной разметки размечают плоские детали или отдельные плоскости деталей в том случае, если они не должны увязываться с другими их плоскостями. Приемы плоскостной разметки весьма схожи с приемами технического черчения и выполняются инструментами, подобными чертежным.

Пространственная разметка заключается в том, что разметки отдельных поверхностей детали, расположенных в разных плоскостях и под различными углами друг к другу, увязываются между собой. Для пространственной разметки деталь устанавливается на специальной разметочной плите, причем правильность ее установки тщательно проверяется.

При разметке применяется следующий инструмент (рис. 4.2): линейки, окладной метр, чертилка, кернер, стальной угольник, транспортир, разметочный циркуль, штангенциркуль, рейсмус и др.

Разметка детали может осуществляться по чертежу и по шаблону.

Разметка по чертежу требует от рабочего определенных навыков: четкого понимания чертежа или эскиза, правильного выбора базы, от которой откладываются размеры детали, точной установки размеров по масштабной линейке и перенесению их на размечаемую деталь.

Шаблоны обычно применяются при разметке большого количества плоских деталей и позволяют значительно упростить и ускорить сам процесс разметки. Шаблоны изготовляются из листовой стали, алюминиевых сплавов или фанеры. Для разметки детали этим способом шаблон укладывают на размечаемый лист, прижимают к нему и обчерчивают по кромкам с помощью чертилки. При этом необходимо держать чертилку под постоянным углом к листу, не наклоняя в сторону шаблона (или линейки), так как от этого искажаются размеры детали.

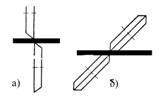

Обычно при прочерчивании рисок чертилку держат с двойным уклоном: один на 15—20° от вертикали в сторону от линейки (или шаблона), другой в-сторону перемещения чертилки так, чтобы угол между ней и заготовкой (деталью) составлял 45-70°.

Риску следует проводить только один раз, а чтобы она была как можно тоньше, острие чертилки должно быть всегда хорошо заточено.

Чтобы нанесенные при разметке линии не стерлись при транспортировке и обработке детали, их прокернивают через 50—100 мм, а на закруглениях — через 5—10 мм. Кернер ставят на отмечаемой точке сначала наклонно, а в момент удара его выводят в вертикальное положение (рис. 4.3). Пальцы руки держащей кернер, не должны касаться размечаемой детали. Удар молотком наносят легко.

Накернивание следует производить после того, как вся разметка будет окончена. Следует помнить, что разметка является одной из наиболее ответственных операций, обеспечивающих правильное изготовление детали. Поэтому рабочий, производя разметку, должен быть внимателен, особенно при определении размеров по чертежу, нанесении их на заготовку, а также при установке детали на разметочной плите. Разметка должна выполняться только исправным и точным инструментом.

Источник

Разметка деталей (общие сведения)

При обработке металла или поковок одни их поверхности оставляют в черном виде, а с других снимают слой металла определенной толщины, чтобы обработанные поверхности имели форму и размеры, указанные на чертеже. Поэтому до начала обработки необходимо выполнить разметку деталей.

Разметкойназывают операцию перенесения необходимых контурных размеров с чертежа на плоскости материала или заготовки, с тем, чтобы произвести необходимые слесарные процессы для окончательного изготовления изделий. Различают плоскостную и пространственную разметки.

Плоскостная разметка– это нанесение контурных размеров на плоскости материала, из которого будет изготавливаться деталь. Например, разметка кроя воздуховодов из листового материала, разметка фланцев, прокладок.

Пространственная разметка – это нанесение контурных линий на плоскости заготовок, сопряженных под различными углами. Например, нанесение требуемых контуров на объемную заготовку детали, выполненную с излишними припусками.

Для того чтобы линии контуров, нанесенные на размечаемые поверхности заготовки, были хорошо видны, эти поверхности необходимо предварительно окрасить.

Необработанные или грубо обработанные плоскости литых деталей поковок предварительно очищают от грязи, остатков формовочной земли, песка, окалины, обрубают заусенцы и приливы, а затем окрашивают мелом, быстро сохнущей краской или покрывают лаком.

Для окраски толченный мел растворяют в воде (на 1л воды 125гр мела) до густоты молока, кипятят, а затем добавляют немного льняного масла, чтобы мел не осыпался, и сиккатива, ускоряющегося высыхания краски.

Раствором медного купороса (на один стакан воды три чайные ложки купороса) или кусковым медным купоросом окрашивают чисто обработанные плоскости. Жидкие растворы наносят на поверхность заготовки кисточкой тонким слоем. Кусковым купоросом натирают смоченную водой поверхность заготовки. Разметку производят после того, как краска высохнет.

При производстве заготовок заранее предусматривают припуск на обработку.

Припуск– это увеличение размеров заготовки по сравнению с контурными линиями (рисками), нанесенными точно по чертежу.

Припуск должен быть наименьшим в целях экономии материала, уменьшения затрат времени на обработку детали и повышения производительности труда рабочего. Разметка необходима для обеспечения правильности размеров заготовки и припусков.

Плоскостная разметка

Разметочные работы в слесарном деле являются вспомогательной технологической операцией заключающейся в перенесении контурных построений по размерам чертежа на заготовку.

Разметка– это операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций.

Плоскостную разметкуприменяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Плоскостная разметка заключается в нанесении на материал или заготовку контурных линий: параллельных и перпендикулярных, окружностей, дуг, углов, различных геометрических фигур по заданным размерам или контуров по шаблонам. Контурные линии наносят в виде сплошных рисок.

Чтобы следы рисок сохранились до конца обработки, на риски наносят с помощью кернера небольшие углубления, близко расположенные одно от другого, или рядом с разметочной риской наносят контрольную риску. Риски должны быть тонкими и четкими.

Пространственная разметка– это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

Плоскостная разметка производится на заготовке чертилкой. Точность при разметке достигается до 0,5мм. Разметочные риски чертилкой проводятся один раз.

Глубина кернового углубления составляет 0,5мм. При выполнении практического задания чертилку и разметочный циркуль можно держать на слесарном верстаке.

По окончании работы необходимо удалить пыль и окалину с разметочной плиты с помощью щетки-сметки. При выполнении практического задания необходимо линейку прижимать к заготовке тремя пальцами левой руки так, чтобы между ней и заготовкой не было просвета. При накернивании длинных рисок (более 150мм) расстояние между углублениями должно быть 25..30мм. При накернивании коротких рисок (менее 150мм) расстояние между углублениями должно быть 10..15мм. Прежде чем установить циркуль на размер радиуса дуги, центр будущей дуги необходимо накернить. Чтобы установить циркуль на размер, нужно установить одну ножку циркуля острием на десятое деление линейки, а вторую – наделение, превышающее заданное на 10мм. Углы, меньше 90º, измеряют угломером с применением угольника. При плоскостной разметке параллельные риски наносят с помощью линейки и угольника. При разметке на пластине окружности заданного диаметра, нужно установить циркуль на размер превышающий радиус окружности на 8..10мм.

Для разметки, измерения и проверки правильности изготовления изделий применяют следующие инструменты: линейка, угольник, циркуль, штангенциркуль, кронциркуль, нутромер, масштабная и лекальная линейки, транспортир, чертилка, кернер, разметочная плита. В качестве приспособлений, ускоряющих процесс разметки, используют шаблоны, лекала, трафареты.

Чертилкадолжна быть удобной для нанесения четких линий на размечаемой поверхности и, вместе с тем, не портить рабочих плоскостей линейки, угольника. Материал чертилки подбирают в зависимости от свойств размечаемых поверхностей. Например, латунная чертилка оставляет хорошо видный след на поверхности стали. При разметке деталей из более мягких материалов целесообразно воспользоваться карандашом. Перед разметкой на плоскость лучше нанести тонкий слой водоэмульсионной краски.

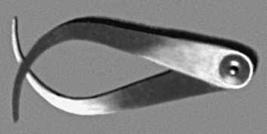

Кернерыслужат для нанесения центров окружностей и отверстий на размечаемых поверхностях. Керны изготавливают из твердой стали. Длина кернера составляет от 90 до 150мм и диаметр от 8 до 13мм.

В качестве ударного инструмента при выполнении керновых углублений используют слесарный молоток, который должен иметь небольшой вес. В зависимости от того, насколько глубоко должно быть керновое углубление, применяют молотки массой от 50 до 200гр.

Транспортирстальной с угломером используют для разметки и проверки углов при изготовлении сопрягаемых трубных узлов, фасонных частей и других деталей воздуховодов.

Циркуль разметочныйприменяется для вычерчивания окружностей, дуг и различных геометрических построений, а также для перенесенияразмеров с линейки на разметочную заготовку или наоборот. Различают циркули реечные,рейсмусовые, кронциркули, нутромеровые, штангенциркули.

Разметочные плитыустанавливают на специальных подставках и тумбах с ящиками для храненияразметочных инструментов и приспособлений. Разметочные плиты небольшого размера располагают на столах. Рабочие поверхности разметочной плиты не должны иметь значительных отклонений от плоскости.

Различные геометрические фигуры наносят на плоскости тем же разметочным инструментом: линейкой, угольником, циркулем и транспортиром. Чтобы ускорить и упростить плоскостную разметку одинаковых изделий применяют шаблоны из листовой стали.

На заготовку или материал накладывают шаблон и плотно прижимают его, чтобы во время разметки он не сдвинулся с места. По контуру шаблона чертилкой прочерчивают линии, обозначающие контуры обрабатываемой детали.

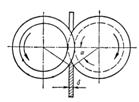

Крупные детали размечают на плите, а мелкие – в тисках. Если изделие пустотелое, например фланец, то в отверстие заколачивают деревянную пробку и в центре пробки закрепляют металлическую пластинку, на которой кернером намечают центр для ножки циркуля.

Фланец размечают следующим образом. Поверхность заготовки окрашивают мелом, намечают центр и циркулем проводят окружности: наружный контур, контур отверстия и осевую линию по центрам отверстий для болтов. Часто фланцы размечают по шаблону, а отверстия сверлят по кондуктору без разметки.

Источник

РАЗМЕТКА, РАСКРОЙ И РЕЗКА МАТЕРИАЛА

Разметка

Разметкой называется операция, состоящая в переносе на поверхность заготовки с чертежа или образца размерных точек или линий с учетом припусков, необходимых для последующей обработки.

Различают припуски следующих видов:

а) припуски на обработку;

б) припуски на деформацию;

в) конструктивные припуски.

Припуски на обработку учитывают глубину обработки резанием, т.е. тот слой материала, который необходимо снять для получения необходимого размера и чистоты поверхности.

В целях экономии металла и снижения трудоемкости процесса механической обработки всегда следует стремиться к минимальному припуску.

Припуски на деформацию должны учитывать изменение формы заготовки при обработке давлением (вальцовка, гибка, вытяжка и т.п.).

Конструктивные припуски необходимы при сварке, пайке внахлест, при склеивании или при образовании гибочного замка и фальца.

Разметку различают поверхностную и пространственную.

Поверхностную разметку выполняют: методом геометрических построений; по шаблону; оптическим методом; с помощью специальных приспособлений.

Пространственную разметку выполняют: по пространственным шаблонам; с помощью специальных приспособлений и устройств; комбинированным способом.

При индивидуальном и мелкосерийном производстве в аппаратостроении наиболее распространена поверхностная разметка методом геометрических построений.

Более прогрессивным методом разметки является оптическая или фотокоррекционная, которую совмещают с резкой, например фотоэлектрическое слежение с автоматической газовой резкой.

При разметке применяют следующий инструмент: керны, чертилки, циркули, линейки, рулетки, кронциркули, штангенциркули, угольники, отвесы, рейсмасы, центроискатели, центровочные линейки и др.

Разметку небольших деталей чаще всего производят на разметочных чугунных плитах, а разметку обечаек, днищ и других крупногабаритных деталей выполняют на ровных бетонных или асфальтовых площадках.

При разметке небольших деталей сложной конфигурации поверхность материала рекомендуется покрывать тонким слоем мелового раствора, смешанного с льняным маслом, клеем или водным раствором медного купороса.

Для улучшения видимости разметочных линий, в центрах отверстий, в углах, пересечениях и т.п. следует производить кернение. Глубина и ширина линий и точек должны быть не более 0,3 мм, расстояние между точками (кернами) » 20 мм, в вырезах – 5-10 мм.

РАСКРОЙ

При разметке на листе металла ряда деталей необходимо оптимальное их размещение с минимальным количеством отходов и более низкой трудоемкости при резке.

Способ расположения заготовок, деталей на материале называется раскроем.

Существуют три основных способа раскроя листов: индивидуальный, смешанный и групповой.

1. Индивидуальный раскрой, при котором на листе располагают и вырезают одноименные детали. Предварительно лист может разрезаться на полосы. При индивидуальном раскрое снижается трудоемкость процесса, так как нет необходимости перенастраивать оборудование. Но при этом способе увеличивается расход металла (больше отходов).

2. Смешанный способ раскроя, при котором на листе размечают комплект деталей, позволяет сберечь металл, но, как правило, при этом увеличивается трудоемкость, так как возрастает количество операций и переналадок оборудования. Для смешанного раскроя разрабатывают раскройные карты, которые представляют собой эскизы размещения деталей на металле, вычерченные в масштабе на листе бумаги. Раскройные карты составляют с таким расчетом, чтобы разместить на листах весь необходимый для изготовления ряда узлов комплект деталей и обеспечить наиболее рациональную резку заготовок.

3. При групповом методе раскроя вначале из листа вырезают крупные заготовки, из отходов раскраивают детали средней величины, а обрезки используют для мелких деталей.

Этот раскрой является наиболее прогрессивным, т.к. уменьшает отходы металла и снижает трудоемкость резки.

Следует всегда стремиться, чтобы количество листов для изготовления одной детали было минимальным. В таких случаях экономичнее использовать рулонный листовой материал. Металлургическая промышленность выпускает листы шириной до 2000 мм и толщиной до 10 мм, площадью до 250 м 2 , весом до 6 т.

Расчет развертки обечайки

При расчете развертки цилиндрической обечайки с внутренним диаметром DВ из стали толщиной S, определяемой по длине нейтральной линии L, мм

При необходимости изготовления обечаек с повышенными требованиями к их точности длина заготовки обечайки, мм:

где S – толщина листа, мм; а – допускаемое отклонение формы поперечного сечения (овальности), а = 0,01 DВ; b1 – величина зазора под сварку, мм; b2 – припуск на обработку кромок, мм; с – величина усадки сварного шва, мм.

Величину зазоров b1 под сварку принимают по справочной литературе, соответствующим ОСТ и ГОСТам. Припуски b2 на обработку кромок заготовок стальных, вырезаемых кислородной резкой, принимают по ГОСТ121-79, после других типов резки – по типовым технологическим процессам на резку. Величина усадки сварного шва за один проход определяется по формуле, мм

где k1 и k2 – коэффициенты, зависящие от числа проходов и марки стали берутся из табл. 2.2.

Таблица 2.2 – Коэффициенты, зависящие от числа проходов при сварке, и от марки стали

qн – погонная энергия сварочного нагрева, Дж/см

где h – КПД дуги (при сварке угольным электродом, h=0,5–0,7; при сварке металлическим электродом (открытой дугой) h=0,7–0,8; при автоматической сварке под флюсом h=0,75–0,9); I – сила тока, А; U – напряжение, В u – скорость сварки, м/ч; S – толщина свариваемого металла, мм.

Допуски на разметку по длине до 10 м – 1 мм, для разности диагоналей прямоугольника 0,3 мм – на 1 м длины диагонали при ее длине до 10 м и не более 3 мм при длине диагонали свыше 10 м.

РЕЗКА

По роду применяемых средств способы резки можно разбить на две группы: механическую (со снятием и без снятия стружки) и тепловую.

Механическая резка со снятием стружки выполняется дисковой пилой, механической пилой, фрезерованием, резцами на токарном и строгальном станках и т.п.

Механическая резка листового материала осуществляется без снятия стружки (гильотинные ножницы, дисковые ножницы, пресс).

Процесс резки на ножницах основан на создании ножами усилий, превышающих предел прочности материала. В начале процесса происходит смятие материала, а затем, с увеличением усилия резания, образуется напряжение сдвига, превышающее допустимое касательное напряжение. Отделение одной части от другой начинается при погружении одного из ножей в материал на глубину, равную 0,2–0,5 толщины заготовки.

Механическую резку металлов производят в холодном состоянии. При резке неметаллических материалов органического происхождения (текстолит, гетенакс, органическое стекло, винипласт и т.п.) следует производить предварительный подогрев. Фибру и картон перед резкой рекомендуется увлажнить.

Гильотинные ножницы

|

Гильотинные ножницы представляют собой станину с укрепленными на ней в вертикальной плоскости двумя ножами, одному из которых (обычно верхнему) сообщается возвратно-поступательное движение от двигателя и эксцентрика через кривошипно-шатунный механизм и систему рычагов (рис. 2.6 и 2.7). Необходимый для резания запас энергии аккумулируется во время свободного хода в массивном маховике. Верхний нож устанавливается под небольшим углом до 8°, а нижний – горизонтально. Зазор между ножами не должен быть больше 1 мм. Для удержания листов гильотины снабжены прижимами, которые работают синхронно (с опережением) с ножницами. Для резки листов со скошенными кромками применяют накладные плиты, угол наклона которых не должен превышать 25-30° во избежание соскальзывания листов.

Гильотинные ножницы могут быть снабжены электронным считывающим устройством. Это устройство позволяет автоматизировать процесс резки, повысить его производительность и точность резки, а также сократить время переналадки станка с одной рабочей длины на другую.

На гильотинных ножницах можно резать стальной лист толщиной до 60 мм и шириной до 3200 мм.

|  |

| Рисунок 2.6 – Способ резки на гильотинных ножницах с одновременным образованием скошенных кромок | Рисунок 2.7 – Способ резки на гильотинных ножницах по упору |

Усилия резки определяются по формулам, кг

а) для параллельных ножей

где d – толщина материала, мм; j – угол наклона верхнего ножа; l – длина реза, мм; t – допускаемое касательное напряжение; k – коэффициент заточки ножа.

Дисковые ножницы применяют для резки листового материала по кривой, для снятия фасок, при подготовке к сварке, для обрезания заусенец у деталей, изготовленных из листа штамповкой, и для резки по прямой. Существует два типа ножниц: с горизонтальнымиосями и с наклонными осями (рис. 2.8 и 2.9).

Скорость резания колеблется от 0,05 до 0,12 м/с. Толщина разрезаемого листа до 16 мм. Но существуют и более мощные дисковые ножницы, разрезающие листы толщиной до 25 мм и даже до 40 мм. Они оборудованы следящим устройством, обеспечивающем вырезку деталей по контуру.

Усилие резания определяется по формуле

где d – толщина разрезаемого материала, в мм; t – допускаемое касательное напряжение; a – угол захвата.

Рисунок 2.8 – Схема резки на дисковых ножницах: а) с горизонтальными осями; б) с наклонными осями Рисунок 2.8 – Схема резки на дисковых ножницах: а) с горизонтальными осями; б) с наклонными осями |  Рисунок 2.9 – Определение угла захвата a на дисковых ножницах Рисунок 2.9 – Определение угла захвата a на дисковых ножницах |

Комбинированные ножницы служат для резки сортового проката. Ножницы оборудованы специальными сменными ножами, которые соответствуют профилю проката. Усилие резания определяется по формуле, кг:

где d – толщина разрезаемого материала в мм; t – допускаемое касательное напряжение; j – угол наклона верхнего ножа.

Дата добавления: 2018-02-15 ; просмотров: 4140 ; Мы поможем в написании вашей работы!

Источник