Размагничивание деталей

Намагниченные детали после осмотра и разбраковки должны быть размагничены, так как остаточная намагниченность может вызвать нежелательные последствия. Например, поверхности плохо размагниченных роликов и колец подшипников притягивают ферромагнитные продукты износа, что вызывает ускоренный износ подшипников и последующие осложнения в эксплуатации вагонов. Во избежание этого контролируемые детали тщательно размагничивают и проверяют степень размагниченности. Размагничивание как этап контроля часто присутствует в магнитном контроле, но не влияет на его достоверность, т. е. это скорее не контроль, а приведение детали в состояние, пригодное для дальнейшего использования.

Существуют следующие способы размагничивания:

нагревание объекта до точки Кюри (для ферромагнетиков она лежит в большом диапазоне, у железа – 768 °С);

однократное приложение встречного поля «большой силы»;

воздействие знакопеременным полем с уменьшением его амплитуды во времени.

Первые два способа, в отличие от последнего, в практике магнитного НК не применяются в силу ряда технологических и технических ограничений.

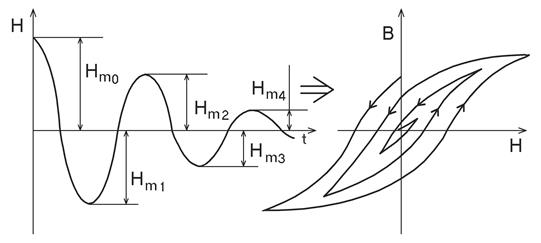

Сущность третьего способа размагничивания состоит в следующем. Деталь подвергают циклическому перемагничиванию переменным полем, напряженность которого по амплитуде с каждым полупериодом уменьшается до нуля (рис. 39, а), т. е.

Имеют место две процедуры исполнения данного способа размагничивания, когда величину размагничивающего поля уменьшают либо удаляя соленоид от ОК, либо снижая ток в его обмотке. Некоторые дефектоскопы имеют режимы автоматического снижения тока в намагничивающих устройствах, но в большинстве случаев детали помещают в соленоид, включают его и плавно в течение 5 с, не менее, осуществляют их относительное удаление на расстояние не менее 0, 5 м, после чего соленоид выключают. Независимо от путей исполнения данного способа процесс размагничивания идет по частным петлям гистерезиса, видно (см. рис. 39, б), что остаточная индукция уменьшается от цикла к циклу. Число периодов размагничивания обычно не менее 40 – 50, т. е. уменьшение амплитуды напряженности должно быть достаточно плавным. Полного размагничивания достичь, конечно, не удается, поскольку все детали находятся в магнитном поле Земли. детали необходимо размагничивать до уровня, при котором остаточная намагниченность не нарушает нормальной работы машин и механизмов.

Рис. 39. Иллюстрация сущности размагничивания: а – изменение

напряженности магнитного поля; б – частные петли гистерезиса

Для размагничивания используют демагнитизаторы – соленоиды, питаемые переменным током различной частоты. Однако можно применять те же устройства, что и для намагничивания. Размагничивание объектов подвижного состава железнодорожного транспорта производится дефектоскопами МД-12ПШ, МД-12ПЭ, МД-12ПС и МД-12ПР. размагничивание в них осуществляется удалением детали или дефектоскопа на расстояние, где напряженность поля можно считать равной нулю. Удаление производится в течение (20 ± 5) с на расстояние более 0,5 м. Контроль размагниченности осуществляют миллитесламетром ТП2-2У или измерителями напряженности МФ-107А, МФ-109.

На подвижном составе железнодорожного транспорта установлены предельные уровни остаточного поля: для колец буксовых подшипников – не более 3 А/см; для всех остальных деталей – не более 5 А/см.

При размагничивании больших партий деталей качество размагничивания определяют следующим образом. Одну из деталей нагревают до точки Кюри и охлаждают в отсутствие внешних магнитных полей (кроме магнитного поля Земли). Затем чувствительным измерителем магнитной индукции оценивают максимальную намагниченность хотя бы в относительных единицах. Если показания при этом – некоторое число a, то считают детали достаточно размагниченными при 3a. Обычно в качестве индикатора применяют МФ-23, МФ-23И и МФ-23М. Оценка осуществляется по модулю и знаку разности значений остаточной магнитной индукции в зоне контроля и на базовом расстоянии 20 мм. Диапазон измерения разностей значений магнитной индукции составляет ± 2мТл.

1. ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов. М.: Изд-во стандартов, 1979. 18 с.

2. ГОСТ 21104-75. Контроль неразрушающий. Феррозондовый метод. М.: изд-во стандартов, 1975. 12 с.

3. ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод. М.: Изд-во стандартов, 1987. 20 с.

4. Щербинин В. Е. Магнитный контроль качества металлов / В. Е. Щербинин, Э. С. Горкунов / УрОРАН. Екатеринбург, 1996. 263 с.

5. Шелихов Г. С. Магнитная дефектоскопия деталей и узлов: Практ. пособие / Г. С. Шелихов / Науч.-техн. центр «Эксперт». М., 1995. 224 с.

6. Герасимов В. Г. Неразрушающий контроль: В 5 кн. Кн. 3. Электромагнитный контроль: Практ. пособие / В. Г. Герасимов, А. Д. По-кровский, В. В. Сухоруков. М.: Высшая школа, 1992. 312 с.

7. Ахмеджанов Р. А. Магнитопорошковый метод неразрушающего контроля: Конспект лекций / Р. А. Ахмеджанов, С. В. Вебер, Н. В. Ма-карочкина / Омский гос. ун-т путей сообщения. Омск, 2004. 80 с.

8. Ершов С. Г. Современные автоматизированные установки магнитопорошкового контроля концов и торцов труб / С. Г. Ершов // В мире неразрушающего контроля. 2004. № 3 (25). С. 32 – 34.

Источник

Способы размагничивания деталей

Магнитные поля неразмагниченных деталей могут вызвать нежелательные последствия. Неразмагниченные детали могут влиять на работу устройств автоматики, при механической обработке плохо размагниченных заготовок стружка может прилипать к резцу, что снизит чистоту обработки поверхности детали. При электродуговой сварке неразмагниченных деталей дуга отклоняется магнитным полем, что снижает качество сварного шва.

В связи с такими возможными нежелательными последствиями детали размагничивают и проверяют качество их размагничивания. Детали размагничивают до уровня, при котором остаточная намагниченность не нарушает нормальной работы устройств, не оказывает влияния на технологический процесс.

Возможны следующие способы размагничивания деталей:

— нагревание детали до точки Кюри;

— воздействие на деталь магнитным полем с амплитудой, уменьшающейся от максимального значения до нуля при одновременном периодическом изменении его полярности.

Первый способ размагничивания при магнитном неразрушающем контроле не применяется, так как приводит к изменению механических характеристик стали.

В основу большинства схем размагничивания положен второй из приведенных способов размагничивания, сущность которого заключается в следующем.

При периодическом перемагничивании детали ее магнитное состояние изменяется по уменьшающимся симметричным петлям гистерезиса (рис. 5.60). При достижении напряженностью размагничивающего поля нулевого значения процесс размагничивания заканчивается, деталь оказывается практически размагниченной. При этом магнитная структура детали приходит в такое состояние, при котором магнитные поля доменов направлены хаотично и компенсируют друг друга.

Рисунок 5.60 Изменение магнитной индукции в детали при размагничивании убывающим переменным магнитным полем.

Некоторые применяемые схемы размагничивания деталей приведены на рис. 5.61.

Рисунок 5.61 Схемы размагничивания деталей, применяемые при магнитном контроле.

Размагничивание в соленоиде переменным полем промышленной частоты показано на схеме 1 и иллюстрируется рис. 5.52. Деталь 1 помещают в соленоид 2, питаемый переменным током промышленной частоты. Затем деталь выдвигают из соленоида (положение 7) и удаляют от него вдоль продольной оси на расстояние 0,7. 1 м (положение 7′) в течение 7. 10 с. При этом на деталь действует убывающее переменное поле, в результате чего деталь размагничивается.

Схема 2 (рис. 5.51) содержит соленоид 2, питаемый постоянным или выпрямленным током, направление которого периодически изменяется. Размагничиваемую деталь удаляют из соленоида вдоль его продольной оси за 7. 10 с на расстояние 0,7. 1 м.

При размагничивании длительность полупериода изменения выпрямленного тока не должна быть очень маленькой.

Рисунок 5.62 Схема размагничивания в соленоиде, питаемом переменным током.

Схема 3 содержит соленоид 2, питаемый постоянным (выпрямленным) током, направление которого периодически изменяется. Регулятором Р ток изменяют от максимального значения до нуля. Деталь при размагничивании находится под воздействием убывающего, периодически изменяющегося магнитного поля. Это обеспечивает размагничивание без перемещения детали.

Размагничивание по схеме 4 осуществляется пропусканием тока по участку детали. При этом ток автоматически изменяется по направлению, и его амплитуда уменьшается до нулевого значения.

В стационарных и передвижных дефектоскопах переменный, убывающий по амплитуде ток, пропускают либо по детали, либо по центральному проводнику, либо используют соленоид. Регулирование тока осуществляют с помощью тиристорных схем управления, изменяющих ток по заданной программе.

Иногда после размагничивания деталь оказывается намагниченной до уровня, который превышает допустимые знамения. В этих случаях принимают ряд дополнительных мер для более полного размагничивания деталей. Одной из причин недостаточного размагничивания деталей является различная ориентация частей детали по отношению к намагничивающему полю. Для размагничивания деталей сложной формы с вращением и при одновременном удалении их из соленоида (или при одновременном уменьшении переменного тока в соленоиде) требуется напряженность размагничивающего поля в 2-4 раза меньшая, чем для размагничивания без вращения.

Контрольные вопросы к главе 5

- Объясните принцип работы магнитоиндукционного расходомера.

- Дайте сравнительную характеристику индуктивных и дифференциально-трансформаторных первичных преобразователей.

- Объясните механизм чувствительности вихретоковых измерительных преобразователей.

- Объясните физическую природу диамагнетизма и ферромагнетизма.

- Опишите принцип работы устройства для измерения перемещений, основанного на использовании эффекта Видемана.

- Приведите примеры практического использования эффекта Баркгаузена.

- В чем особенность принципа работы магнитоупругого первичного измерительного преобразователя?

- Каким образом изменяется вид петли гистерезиса ферромагнетика при воздействии на него растягивающих и сжимающих усилий?

Последнее изменение этой страницы: 2019-03-22; Просмотров: 2019; Нарушение авторского права страницы

Источник

Как размагнитить металл в домашних условиях

Мастера при работе с различными металлами сталкиваются с проблемой – намагничивание инструментов. При некоторых работах, магнитные свойства помогают при деяниях, например, магнитной отверткой можно установить винт к труднодоступному месту. Налипание металлической стружки при использовании штангель–циркуля, напильника или сверла может помешать разметке или ровной линии отреза.

Основные причины намагничивания металла

Магнетиками называются среды, которые создают собственное магнитное поле. Основные группы магнетиков:

- парамагнетики;

- ферромагнетики;

- диамагнетики.

Стальные изделия на основе сплавов железа, кобальта или никеля относятся к веществам, собственное магнитное поле которых по уровню выше внешнего, т.е. к ферромагнетикам. Намагниченность вещества считается суммой магнитных свойств частиц единицей объема.

В момент достижения порога температуры Кюри, образуются самопроизвольные домены с намагниченностью, которые распространяются до полного заполнения. Обычными условиями, возможно получить намагниченный инструмент при работе вблизи с электродвигателями, магнетронами и другими элементами. Металл забирает свойства магнетизма от вблизи расположенного излучателя, тем самым намагничивается.

Действие с мелкими деталями замагниченным инструментом может доставить немало хлопот. Заточка металлов с повышенными свойствами магнетизма невозможна до идеальных размеров, т.к. материал облеплен стружкой.

Применение прибора для размагничивания

Устройство размагничивания выполняется тремя вариациями. Основные элементы можно подобрать в домашних условиях, простые способы, не требующие больших усилий на изготовление. Существуют специальные приборы, способные как размагничивать, так и намагнитить элемент.

Магнитометры применяются следующей последовательностью:

- напряженность магнитного поля инструмента немаловажный параметр, который необходимо определить., т.к. возможно получить отрицательный результат;

- тот же параметр необходимо найти на магните, противоположного знака;

- прикосновение инструмента с областью устройства позволит размагнитить его.

Процесс происходит в течение 10 секунд, подключение при домашних условиях к электросети не требуется. Проверка работоспособности происходит следующим образом, саморез подносится к намагниченному металлу, проверяется уровень намагниченности. После происходит процесс размагничивания и проверяется снова.

Способы размагничивания металла

Существует несколько способов размагничивания металлических конструкций. Устройства применяются в зависимости от частоты использования, назначения и мощности. Перед тем, как размагнитить металл в домашних условиях, необходимо разобраться со существующими конструкциями.

- Обычный магнит крупного размера, над ним проводится инструмент при минимальном расстоянии, на грани с процессом притягивания. Магнит можно извлечь из старого динамика, большинство из которых круглой формы. Процесс производится при удалении изделия от конструкции, расшатывая его, чем дальше инструмент от конструкции, тем меньше амплитуда. Расположение оси, на которой отсутствует магнитное поле, зависит от конструкции изделия.

- Более частое использование потребует прибора, эксплуатируемого при домашних условиях от электросети. Изготовить прибор возможно в домашних условиях или приобрести на торговых рядах радиодеталей. Основная составляющая – катушка с намотанной проволокой, подключенная к трансформатору. Подача переменного тока позволяет размагнитить элемент, постоянного – наоборот.

Снятие намагничивания магнитометром

Существует множество вариаций, комплектов для размагничивания металлов на производстве.

Туннельные устройства включают в себя катушку, имеющую отверстие, подключенную к сети.

Размер отверстия может быть различным, зависит от назначения и габаритов обрабатываемых деталей. Многополосные магниты, приводимые движением, вращение которых происходит с регулировкой скорости, воздействие и изменение амплитуды производится путем отвода детали от корпуса.

Электромагниты работают от сети 220 или 380 вольт, позволяют размагнитить элемент отводом на определенное время. Контейнерные механизмы позволяют установить изделие к устройству, в котором автоматически создается необходимая среда.

Как изготовить прибор для размагничивания в домашних условиях

Изготовить электромагнит для размагничивания возможно в домашних условиях, для этого понадобятся некоторые материалы и подручные средства. Эксплуатация происходит за счет контроля тока, постоянное напряжение способно намагнитить элемент, а переменное наоборот производит действия.

Самодельное устройства для размагничивания металлов

Катушку возможно изготовить из деталей старого телевизора, а точнее петли размагничивания кинескопа. Важно соблюдать последовательность при изготовлении для корректного процесса.

- Петля сворачивается несколько раз до достижения катушки необходимого диаметра. Если одной петли недостаточно, можно последовательно прибавить вторую, такая конструкция позволит работать с крупными элементами.

- Подключается предохранитель и кнопка для нормальной, бесперебойной работы.

- Конструкции на 220 Вольт можно использовать постоянно, рассчитанные на 110 В подключаются кратковременно, 12 В используются через трансформатор.

Установка для размагничивания из трансформатора

Полученный механизм отлично подойдет для габаритных деталей. При действиях с небольшими устройствами, в домашних условиях можно приготовить мини комплект. Для работы применяется любая катушка, например от старого бобинного проигрывателя, последовательно соединяется с трансформатором. Использование происходит путем подачи напряжения, деталь помещается вблизи механизма, затем извлекается, при этом питание устройства остается во включенном состоянии.

Источник