- Разливка стали

- Способы разливки стали

- Разливку в изложницы

- Разливка сверху

- Сифонная разливка

- Непрерывная разливка стали

- Разливка стали

- 19. Схема непрерывной разливки стали. Преимущества этого способа разливки стали.

- 20. Строение слитка кипящей стали и его отличие от слитка спокойной стали.

- Непрерывная разливка стали: принцип работы, необходимое оборудование, достоинства и недостатки метода

- Основное оборудование для работы

- Установки с изгибом и радиальные

- С чего начинается разливка

- Дальнейшая разливка

- Характеристика работы кристаллизатора

- Корка слитка

- Характеристики установки и процесса литья

- Зона вторичного охлаждения

- Какие преимущества дает непрерывная разливка

- Недостатки

Разливка стали

Разливка стали является важным этапом сталеплавильного производства. Технология и организация разливки часто определяют качество готового металла и количество отходов при дальнейшем переделе стальных слитков. Выплавленную качественную сталь можно испортить неправильно организованной разливкой.

При разливке выплавленную сталь выпускают в разливочный ковш и далее разливают в металлические формы — изложницы или направляют на машины непрерывной разливки. В результате затвердевания получают стальные слитки, которые затем подвергают обработке давлением (прокатке, ковке).

Изложницы представляют собой чугунные формы, используемые для изготовления слитков. Они могут быть с квадратным, прямоугольным, круглым и многогранным поперечным сечениями (рисунок 33). Слитки квадратного сечения переделывают на сортовой прокат (уголки, швеллеры, двутавровые балки). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготавливают трубы, колеса. Многогранные слитки используют для поковок.

Для прокатки отливают слитки массой 0,2-25 т. Для поковок изготавливают слитки массой до 300 т и более. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т. Легированные и высококачественные стали — в слитки массой 0,5-7 т, а некоторые сорта высоколегированных сталей — в слитки массой в несколько килограммов.

По форме продольного сечения изложницы бывают двух типов (рисунок 34):

- с уширением к верху (рисунок 34а);

- с уширением к низу (рисунок 34б).

Изложницы, уширяющиеся к верху, изготавливают с дном и применяют для разливки спокойной стали. Изложницы, уширяющиеся к низу, делают без дна (сквозными), при разливке устанавливают на чугунные поддоны и используют для разливки кипящей стали.

Способы разливки стали

Применяют два основных способа разливки стали:

- разливка в изложницы;

- непрерывная разливка.

Разливку в изложницы

Разливку в изложницы подразделяют на два вида:

- разливка сверху;

- сифонная разливка.

Разливка сверху

При разливке сверху (рисунок 35) сталь из ковша непосредственно поступает в изложницы. После заполнения каждой изложницы ковш транспортируют к следующей изложнице и после заполнения ее цикл повторяется.

Сифонная разливка

При сифонной разливке (рисунок 36), основанной на принципе сообщающихся сосудов, сталью одновременно заполняют несколько изложниц (от двух до нескольких десятков). Жидкая сталь из ковша поступает в установленную на поддоне центровую, а из нее по каналам в поддоне в изложницы снизу. После наполнения всех установленных на поддоне изложниц ковш транспортируют к следующему поддону.

Оба способа разливки широко применяются на практике. Каждый из них имеет свои достоинства и недостатки. Однозначного ответа на вопрос, какой из них является лучшим, до сих пор нет. Благодаря простоте и отсутствию потерь металла с литниками часто предпочитают разливку сверху. Разливка сверху » для рядовых марок стали является более экономичной, чем разливка сифоном. В то же время высококачественные и легированные стали, когда для уменьшения потерь дорогостоящего металла при зачистке важно получить чистую поверхность слитка, разливают преимущественно сифоном.

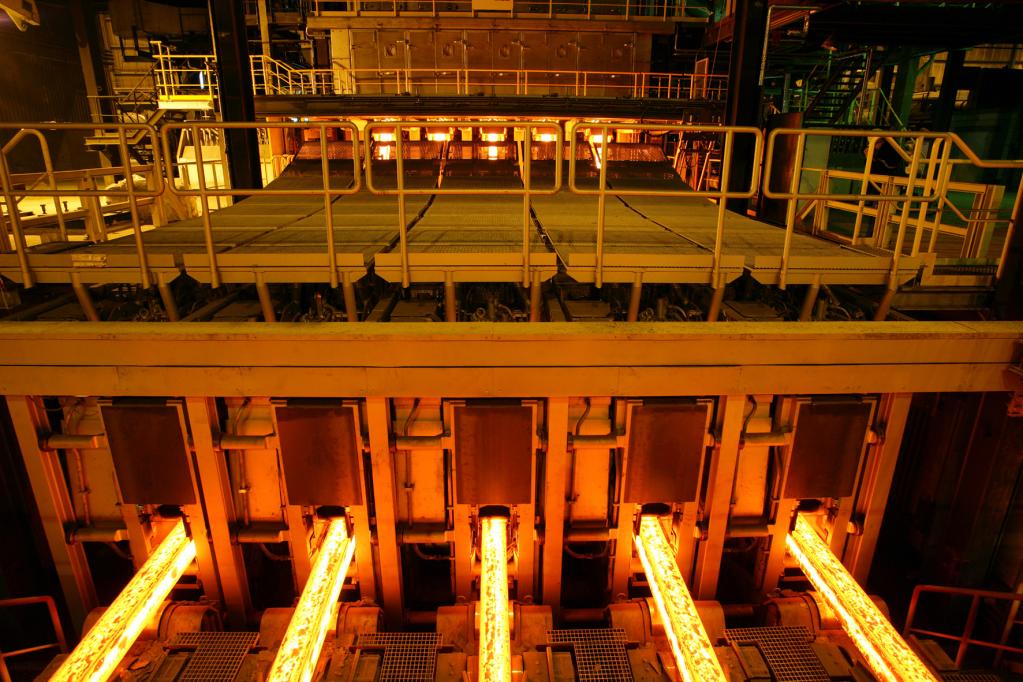

Непрерывная разливка стали

Сущность способа непрерывной разливки заключается в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна — кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной (рисунок 37). Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на заготовки определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше. До начала разливки в кристаллизатор вводят временное дно, называемое затравкой.

Агрегаты для разливки стали этим методом называют машинами непрерывного литья заготовок (МНЛЗ) или установками непрерывной разливки ста-ли (УНРС). Существует несколько типов машин непрерывной разливки, из которых наиболее распространение получили вертикальные, криволинейные, горизонтальные (рисунок 38).

В зависимости от количества одновременно отливаемых слитков машины могут быть одноручьевыми, двухручьевыми и многоручьевыми. На машинах непрерывной разливки отливают заготовки квадратного сечения (блюмы), прямоугольного (слябы), круглого и полые круглые заготовки для производства труб.

Главные преимущества непрерывной разливки стали перед разливкой в изложницы заключаются:

- в повышении выхода годного металла (вследствие отсутствия усадочной раковины в заготовках, полученных при непрерывной разливке);

- в отсутствии необходимости строительства и эксплуатации обжимных станов (блюмингов и слябингов);

- в снижении химической неоднородности металла;

- в уменьшении затрат ручного труда;

- в улучшении условий труда при разливке;

- в возможности автоматизации процесса разливки.

Источник

Разливка стали

Разливка стали считается важной ступенью в сталеплавильном производстве. Выбранная методика изготовления и правильное формирование разливки, напрямую определяют качественные характеристики металла и объем остатков в последующей переделке оставшихся слитков. Металл, который поддавался качественной выплавке, можно привести в негодность, плохой организацией разливки.

Процесс можно разделить на:

• Разлитие по изложницам.

• Непрерывное литье.

Разлитие в изложницы можно распределить следующим образом:

• Разливка, выполняемая сверху.

• Посредством сифона.

Разливка сверху подразумевает под собой попадание жидкого металла из ковша в изложницы. После того, как все изложницы наполняются, его переправляют к последующей. Далее, процесс повторяется.

Сифонная разливка основывается на принципе сосудов, которые сообщаются между собой. Металл заливается сразу в изложницы независимо от их численности. Их может быть любое требуемое количество. Из ковша, металл в жидком состоянии, попадает в центровую изложницу, которая установлена на поддоне. А далее, по отведенным каналам в поддоне, в изложницы, находящиеся внизу.

Непрерывная разливка стали заключается в том, что сталь в расплавленном состоянии, беспрерывно льют в изложницу охлаждаемую водой, с отсутствием дна. Она называется катализатором. Из его нижней части вытаскивают твердый слиток, с жидкой сердцевиной. Этот слиток направляется на участок второстепенного охлаждения, там он полностью приобретает твердое состояние. После этого, разрезается на определенные заготовки. Процесс разливки ведется до тех пор, пока не закончится сталь в ковше. До следующей разливки в кристаллизатор вставляется затравка.

По многочисленным исследованиям и испытаниям, было установлено, что качественные характеристики стали и количество бракованного продукта, вследствие дефектов металла на производстве, не имеют зависимости от способов разливки.

Плюсы сифонной разливки:

• Можно сразу лить 4 – 6 слитков, имеющих вес 3 – 7 т. Или около 60 сравнительно мелких слитков.

• Значительно удобнее контролировать в изложнице уровень металла. Так же можно осуществлять регулировку скорости литья, в значительно большем интервале, зависимо от температуры и составляющих металла.

• Поверхность слитков становится значительно лучше. Трудозатраты на зачистку уменьшаются в несколько раз.

Минусы разливки посредством сифона:

• Во время потерь с литниками, количество пригодного материала уменьшается.

• Большие затраты огнеупорных изделий на проводки. Огромные трудозатраты на поддержание вспомогательного оборудования и подготовку поддонов.

При использовании сифонного метода, поверхность слитков становится чище, и временные затраты на зачистку минимальные, суммарные затраты часов трудовой деятельности, при использовании этого метода, на одну тонну стали в 1,5 – 5 раз больше.

В общем, если провести сравнительную характеристику методов разливки стали, можно отметить, что разливка сверху, в современных условиях плавки, имеет ряд плюсов. К тому же метод часто предусмотрен в новых проектах производственных предприятий.

На предприятиях, где металл разливается по небольшим слаткам, обеспечивая качество изделиям, наиболее всего подходит сифонный способ. Относительно разливки высоколегированных сплавов, которые предусматривают обязательную обдирку слитков перед следующим переделом, ее выполняют сверху. Это обеспечивает устранение потерь металла в виде литников.

Источник

19. Схема непрерывной разливки стали. Преимущества этого способа разливки стали.

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы или кристаллизаторы машин для непрерывного литья заготовок (МНЛЗ).

Н

Скорость вытягивания слитка из кристаллизатора составляется 0,3 … 10 м/мин., она зависит от его поперечного сечения, температуры разливаемого металла, условий вторичного охлаждения и теплофизических свойств разливаемой стали. Например, скорость вытягивания слитков с сечениями 100х500 мм около 1 м/мин.

На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне 6вторичного охлаждения. Затем затвердевший слиток попадает взону 7 резки, где его разрезаютгазовым резаком 8на слитки заданной длины. Таким способом отливают слитки с прямоугольным поперечным сечением (150х500 … 300х2000 мм), с квадратным сечением (150х150 … 400х400 мм), круглые в виде толстостенных труб. Вследствие направленного затвердевания и непрерывного питания при усадке слитки непрерывной разливки имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96 … 98 % от массы разливаемой стали. МНЛЗ могут иметь несколько кристаллизаторов, что позволяет получать несколько слитков, которые могут быть прокатаны на сортовых станах, миную блюминги и слябинги.

сокращение времени изготовления

сокращение капиталовложений (например, на сооружение обжимных станов)

экономия металла (вследствие уменьшения обрези и энергии, которая тратилась на подогрев слитка в нагревательных колодцах)

меньше загрязнение атмосферы (исключение нагревательных колодцев)

выше качество металлопродукции

возможность механизации и автоматизации

улучшение условий труда

не все стали марок реализуемы данным способом (например, кипящие стали)

при малом объеме разливки высокая себестоимость

неожиданные поломки существенно снижают общую производительность

* — в сравнение с разливкой в изложницу

20. Строение слитка кипящей стали и его отличие от слитка спокойной стали.

В слитках кипящей стали не образуются усадочные раковины: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка, отчего свойства стали в этой части слитка ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка, так как в донной ликвация мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой («механическое закупоривание»), либо раскисляют металл алюминием или ферросилицием в верхней части слитка («химическое закупоривание»).

Слиток кипящей стали имеет следующее строение:

плотную наружную корку Абез пузырей;

зону мелких кристаллитов; зону сотовых пузырей П, вытянутых к оси слитка и располагающихся между кристаллитамиБ;

зону Внеориентированных кристаллитов;

промежуточную плотную зону С;

зону вторичных круглых пузырей К;

среднюю зону Дс отдельными пузырьками.

Отличия от слитка спокойной стали:

больше развита зональная ликвация

Спокойная стальзастывает без выделения газов. В верхней части образуется усадочная раковина, а в средней части — осевая рыхлость.

Слитки кипящей сталиусадка рассредоточена по полостям газовых пузырей. При прокатке газовые пузыри завариваются. Углерод, сера и фосфор потоками выносятся на поверхность, отчего качества её ухудшаются. Поэтому при прокатке срезают только верхнюю часть.

Слитки полуспокойной сталиимеют в верхней части структуру кипящей стали, а в нижней – спокойной. Ликвация в верхней части слитков близка к ликвации спокойной стали, но слитки полуспокойной стали не имеют усадочной раковины.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник

Непрерывная разливка стали: принцип работы, необходимое оборудование, достоинства и недостатки метода

На сегодняшний день из стали изготавливается огромное количество самых различных вещей, деталей и т. д. Естественно, что для этого требуется большое количество исходного материала. Поэтому на заводах уже давно используют метод непрерывной разливки стали, характеризующийся самым главным признаком — высокой производительностью.

Основное оборудование для работы

На сегодняшний день известно о нескольких установках для разливки стали таким образом, а сокращенно их называют УНРС. Изначально была разработана и внедрена в производство установка вертикального типа, размещенная ниже уровня цехового пола на 20-30 метров. Однако потом основным двигателем развития этих установок стало желание отказаться от заглубления пола. Это привело к разработке и внедрению установок для непрерывной разливки стали башенного типа. Высота этих установок составляла 40 м. Однако сильного распространения такой вариант исполнения машины не получил по двум причинам. Во-первых, возводить такой агрегат в цеху достаточно проблематично и трудоемко. Во-вторых, еще больше трудностей возникало с его эксплуатацией.

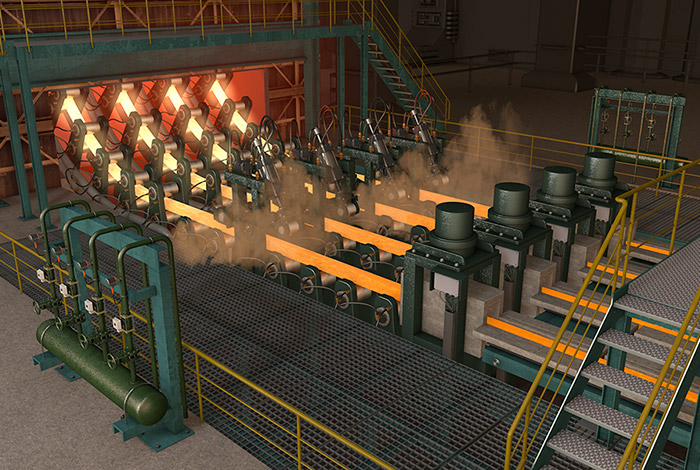

Установки с изгибом и радиальные

С течением времени непрерывная разливка стали была переведена на работу с вертикальными машинами с изгибом. Основная особенность — это изгиб выходящего после валов слитка, на 90 градусов. После этого в установке применялся специальный правильный механизм для выпрямления слитка, и только после этого этапа проходила резка. Непрерывная разливка стали на таком оборудовании не стала слишком популярной по некоторым причинам. Во-первых, изгиб, конечно же, позволил уменьшить высоту, но при этом сильно ограничил сечение самого слитка. Чем больше нужно было получить сечение материала, тем больше должен был быть изгиб, а значит, высота снова увеличивалась. Во-вторых, машины с изгибом размещались в цехах выплавки стали с еще большими затруднениями, чем вертикальные.

На сегодняшний же день все большую популярность получают установки для непрерывной разливки стали радиального типа. На таком агрегате слиток формируется в кристаллизаторе и выходит из него по той же дуге, по которой и попал в него. После этого он будет выпрямляться тянуще-правильным механизмом. А далее уже можно приступать к резке слитка на заготовки. Именно такая конструкция на практике оказалась наиболее рациональной при организации грузопотока в сталеплавильном цеху.

С чего начинается разливка

Технология непрерывной разливки стали — достаточно сложный процесс. Однако справедливо будет отметить, что принцип остается одинаковым несмотря на используемую установку для производства. Рассмотреть технологию можно на примере вертикального УНРС.

К машине подается ковш для разливки стали посредством специального крана. После этого сталь перетекает в промежуточный ковш, имеющий стопор. Для оборудования с одним ручьем будет один стопор, для многоручьевых машин — по одному стопору на каждый поток. Кроме этого, у промежуточного ковша имеется специальная перегородка для удерживания шлака. Из промежуточного ковша сталь будет перетекать в кристаллизатор, проходя для этого через стакан-дозатор или стопорное устройство. Здесь важно отметить, что перед первой разливкой в кристаллизатор вводится затравка с нижней стороны. Она заполняет либо штангу сечения всего кристаллизатора, либо лишь форму заготовки. Верхний слой затравки и будет являться дном кристаллизатора. Кроме этого, он также имеет форму хвоста ласточки для будущей сцепки со слитком.

Дальнейшая разливка

Далее в процессе непрерывной разливки стали необходимо ждать, пока уровень сырья не поднимется над затравкой на высоту около 300-400 мм. Когда это происходит, то запускается механизм, приводящий в работу вытягивающее устройство. У него имеются тянущие валки, под воздействием которых затравка будет опускаться и тянуть за собой создаваемый слиток.

У машины непрерывной разливки стали кристаллизатор обычно из меди с полыми стенками. Он находится под интенсивным воздействием охлаждающей воды, а его внутреннее сечение соответствует форме слитка, который необходимо получить. Именно здесь формируется корка слитка-заготовки. При высоких скоростях разливки может происходить надрыв этой корочки и вытекание металла. Чтобы избежать этого, кристаллизатор характеризуется возвратно-поступательными движениями.

Характеристика работы кристаллизатора

В установке непрерывной разливки стали имеется электродвигатель, отвечающий за создание такого возвратно-поступательного движения. Осуществляется это через усилие редуктора с механизмом качания кулачкового типа. Сначала кристаллизатор движется в ту же сторону, что и заготовка, то есть вниз, а после завершения процесса возвращается обратно вверх. Ход качания составляет от 10 до 40 мм. Кристаллизатор является важным отделением при непрерывной разливке стали на любом типе оборудования, а потому его стенки смазываются парафином или любым другим смазывающим веществом, подходящим по характеристикам.

Стоит отметить, что в современном оборудовании уровень металла контролируется радиометрически, подавая управляющий сигнал на стопор ковша. В самом же кристаллизаторе над уровнем металла может создаваться либо нейтральная, либо восстановительная атмосфера, чтобы избежать окисления продукта во время его производства.

Корка слитка

Стоит отметить, что перспективным методом разливки считается также работа под вакуумом. Одна установка может осуществлять разливку через несколько кристаллизаторов сразу. Таким образом, количество ручьев одной установки может доходить до восьми.

Для формирования нижней части корки слитка используется действие теплоотвода холодной затравки. Слиток будет выходить из кристаллизатора под воздействием затравки, которая вытягивается в зону вторичного охлаждения (ЗВО). В середине заготовки сталь все еще будет находиться в жидком состоянии. Здесь важно отметить, что, по требованию технологии разливки стали, толщина корки должна быть не менее 25 мм на момент выхода из кристаллизатора. Чтобы удовлетворить эти требования, необходимо правильно выбрать скорость движения материала.

Характеристики установки и процесса литья

Технологические характеристики примерно следующие. Если сечение слитка 160х900 мм, то его скорость движения должна быть от 0,6 до 0,9 м/мин. Если сечение составляет 180х1000 мм, то скорость уменьшается до 0,55-0,85 м/мин. Наибольший показатель скорости требуется при сечении слитка квадратного типа 200х200 мм — 0,8-1,2 м/мин.

Исходя из приведенных выше показателей можно сделать вывод, что средняя скорость разливки одного ручья при использовании технологии непрерывного литья составляет 44,2 т/ч. Если превысить оптимальный показатель скорости, то будет увеличиваться центральная пористость.

Далее стоит отметить, что на стабильность литья и качество самого изделия влияет температура металла. Опытным путем было установлено, что при температуре более 1560 градусов по Цельсию поверхность слитка часто покрывается трещинами. Если температура будет ниже указанной, то часто случается затягивание стакана. Таким образом было установлено, что оптимальной температурой для метода непрерывного литья стали будет 1540-1560 градусов по Цельсию. Чтобы поддерживать такой показатель, температура нагрева печи перед выпуском должна быть в пределах 1630-1650 градусов.

Зона вторичного охлаждения

В данном участке осуществляется наиболее интенсивное и непосредственное охлаждение слитка при помощи воды, поступающей из брызгал. Здесь имеется специальная система холостых, а не силовых роликов. Их вращение предотвращает изгиб слитка или его коробление. Из-за интенсивного охлаждения в этой зоне стенки слитка будут быстро прибавлять в толщине, а кристаллизация будет распространяться вглубь. Скорость вытяжки слитка и степень его охлаждения должны быть подобраны таким образом, чтобы к моменту поступления слитка на тянущие валки он был уже полностью твердым.

Какие преимущества дает непрерывная разливка

Так как данный способ разливки стали заменил собой метод разливки в изложницы, то с этим методом и стоит сравнивать. В общем виде стоит выделить такие плюсы: большая производительность, уменьшение затрат и снижение трудоемкости процесса. Из-за постоянного формирования слитка усадочная раковина переносится в хвостовую часть, в отличие от изложниц, где каждый слиток имел собственную раковину. Из-за этого существенно возрастает процент выхода годного металла. УНРС позволяет получить заготовку самой разной формы, от небольшого квадрата 40х40 мм до прямоугольника 250х1000 мм. Использование машин для непрерывной разливки позволило полностью отказаться от обжимных станов. Это существенно удешевило процесс производства, а значит и цену на рынке. Кроме того, упростился сам процесс металлургического передела.

Недостатки

Несмотря на возможность высокой механизации и автоматизации процесса, на высокий процент годных слитков и прочие преимущества, описанные выше, у этого метода имеются и некоторые отрицательные стороны. Недостатки непрерывной разливки стали заключаются в следующем.

Во-первых, отсутствует возможность изготавливать слитки сложной конфигурации. Во-вторых, номенклатура слитков и заготовок достаточно ограниченная. Переоборудовать машины на разливку сырья другой марки достаточно сложно, что может повысить конечную стоимость продукта разной марки, если она производится на одном и том же заводе. Некоторые же марки стали, к примеру, кипящие, и вовсе нельзя изготовить, используя такой метод.

Последний недостаток непрерывного способа разливки стали очень существенный. Он заключается в возможной поломке оборудования. Выход из строя УНРС приведет к огромным потерям в производительности. Чем дольше будет идти ремонт, тем сильнее будут расти потери.

Источник